一种双电机驱动的立式抽油机及其工作方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及抽油机技术领域,具体涉及一种双电机驱动的立式抽油机及其工作方法。

背景技术

目前,抽油机主要采用单个电机驱动卷筒,由于电机的输出功率变化范围较小,使得卷筒的转矩变化范围小,难以适应载荷大范围变化的需要,为适应外界载荷较大范围变化主要采用两种方法:

第一种方法:部分抽油机在电机与卷筒之间安装变速器,通过变速器改变电机与卷筒之间的减速传动比,实现卷筒转矩的增大,但是这种调节是以降低输出转速为代价的,无法满足卷筒转矩、输出转速不变的工况要求,并且变速器系统复杂、故障点多,以及系统效率较低。

第二种方法:更换大功率的电机,虽然这种方法能够实现卷筒转矩增大、输出转速不变,但是更换电机作业量大、耗费时间长,并且大功率的电机工作式耗电量大。

发明内容

本发明的目的就是针对现有技术存在的缺陷,提供一种双电机驱动的立式抽油机及其工作方法,其能够配合抽油机上冲程和下冲程进行双驱和单驱两种模式的切换,在给各冲程提供稳定运行动力下,还能够避免电能的浪费。

本发明的技术方案是:

一种双电机驱动的立式抽油机,包括塔架、卷筒、平衡箱、光杆连接器、驱动机构和控制机构,所述卷筒通过转轴转动安装在塔架的顶部,所述卷筒上设有皮带,所述皮带的两个自由端分别与平衡箱和光杆连接器连接;

所述驱动机构包括第一电机、第二电机和离合器,所述第一电机和第二电机位于卷筒的两侧安装在塔架上,所述卷筒的转轴一端与第一电机的电机轴连接,卷筒的转轴另一端与第二电机的电机轴通过离合器传动连接;

所述控制机构包括主控器、上止点位置传感器和下止点位置传感器,所述上止点位置传感器和下止点位置传感器安装在塔架的上下两端,用于检测光杆连接器的位置;

所述上止点位置传感器、下止点位置传感器、第一电机、第二电机和离合器分别与主控器电连接。

优选的,所述主控器包括第一电机控制单元、第二电机控制单元和离合控制单元,所述第一电机控制单元和第二电机控制单元分别控制第一电机和第二电机启停,所述离合控制单元控制离合器的离合动作。

优选的,所述第一电机的电机轴与卷筒的转轴之间还连接有联轴器,所述联轴器上设有扭矩传感器,所述扭矩传感器与主控器电连接,所述扭矩传感器通过主控器控制离合器的离合动作。

优选的,所述第二电机的电机轴上安装有卷辊,所述卷辊上固定卷绕有辅助钢绳。

优选的,所述卷辊的直径小于卷筒的直径。

优选的,所述皮带包括固定卷绕在卷筒上的平衡皮带和提升皮带,所述平衡皮带和提升皮带的卷绕方向相反,所述平衡皮带的自由端与平衡箱连接,所述提升皮带的自由端与光杆连接器连接。

优选的,所述第一电机和第二电机上分别安装有用于减速输出的减速器。

一种双电机驱动的立式抽油机的工作方法:当下止点位置传感器检测到光杆连接器时,向主控器发出信号,再由主控器控制离合器切换为结合状态,并且启动第二电机工作,进入抽油机的上冲程;

上冲程中,离合器保持结合状态,第一电机和第二电机共同驱动卷筒旋转,并带动光杆连接器向上运动;

当上止点位置传感器检测到光杆连接器时,向主控器发出信号,再由主控器控制离合器切换为断开状态,并且停止第二电机工作,进入抽油机的下冲程;

下冲程中,离合器保持断开状态,由第一电机单独驱动卷筒反向旋转,并带动光杆连接器向下运动;

由上止点位置传感器和下止点位置传感器检测光杆连接器所在位置,利用主控器循环切换抽油机的上冲程和下冲程。

本发明与现有技术相比较,具有以下优点:

本发明由上止点位置传感器和下止点位置传感器检测光杆连接器所在位置,利用主控器循环切换抽油机的上冲程和下冲程。

在上冲程时,采用两台电机同时驱动卷筒工作,能够适应更大的工作载荷,在下冲程时,相对于上冲程需要的工作载荷小很多,采用单台电机驱动卷筒工作。

通过第一电机和第二电机分时段工作,并在保证抽油机稳定运行的前提下,极大的降低抽油机电能能耗。

通过扭矩传感器检测第一电机输出的扭矩数据,并将数据传输给主控器,当第一电机的扭矩超负载时,主控器优先控制离合器切换为结合状态,并且启动第二电机配合第一电机驱动卷筒工作,这既对第一电机起到保护的作用,同时又保证了作业的连续性。

通过第二电机驱动卷辊工作,能够实现辅助挂平衡箱作业。

附图说明

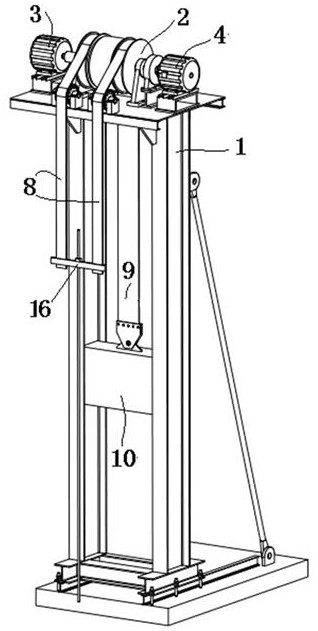

图1为本发明的整体结构示意图;

图2为第一电机、第二电机和卷筒的装配示意图;

图3为卷辊的装配示意图;

图4为上止点位置传感器和下止点位置传感器的装配示意图;

图5为控制机构原理图;

图6为平衡皮带和提升皮带的装配示意图;

图7为辅助钢绳的装配示意图;

图8为减速器的装配示意图;

图中:1、塔架,2、卷筒,3、第一电机,4、第二电机,5、联轴器,6、离合器,7、轴承座,8、提升皮带,9、平衡皮带,10、平衡箱,11、前导向卷筒,12、后导向卷筒,13、卷辊,14、导向轮,15、辅助钢绳,16、光杆连接器,17、挂钩,18、第一减速器,19、第二减速器,20、上止点位置传感器,21、下止点位置传感器。

具体实施方式

下面是结合附图和实施例对本发明进一步说明。

实施例1

参见图1至图5,一种双电机驱动的立式抽油机,包括塔架1、卷筒2、平衡箱10、光杆连接器16、驱动机构和控制机构。

塔架1的顶部安装有一组轴承座7,卷筒2的转轴两端分别转动连接在轴承座7上,卷筒2上安装皮带,皮带可以安装单条或两条。

其中,两条皮带的设计包括固定卷绕在卷筒2上的平衡皮带9和提升皮带8,平衡皮带9和提升皮带8的卷绕方向相反,平衡皮带9的自由端与平衡箱10连接,提升皮带8的自由端与光杆连接器16连接。

参见图6,塔架1的前后两端分别安装支撑提升皮带8的前导向辊11和支撑平衡皮带9的后导向辊12。

驱动机构包括第一电机3、第二电机4和离合器6,离合器6选用磁粉离合器。

第一电机3和第二电机4位于卷筒2的两侧安装在塔架1上,卷筒2的转轴一端与第一电机3的电机轴连接,卷筒2的转轴另一端与离合器6的输出端连接,离合器6的输入端与第二电机4的电机轴连接。

控制机构包括主控器、上止点位置传感器20和下止点位置传感器21。

上止点位置传感器20和下止点位置传感器21安装在塔架1的上下两端,用于检测光杆连接器16的位置。

上止点位置传感器20、下止点位置传感器21、第一电机3、第二电机4和离合器6分别与主控器电连接,其中主控器可选用PLC可编程控制器,根据抽油机工作状态可进行冲程、冲次等参数设置。

主控器包括第一电机控制单元、第二电机控制单元和离合控制单元。

第一电机控制单元和第二电机控制分别控制第一电机3和第二电机4启停,离合控制单元控制离合器6的离合动作。

本发明双电机驱动的立式抽油机的工作方法,具体是:

当下止点位置传感器21检测到光杆连接器16时,向主控器发出信号,再由主控器控制离合器6切换为结合状态,并且启动第二电机4工作,进入抽油机的上冲程。

上冲程中,离合器6保持结合状态,第一电机3和第二电机4共同驱动卷筒2旋转,并带动光杆连接器16向上运动。

当上止点位置传感器20检测到光杆连接器16时,向主控器发出信号,再由主控器控制离合器6切换为断开状态,并且停止第二电机4工作,进入抽油机的下冲程。

下冲程中,离合器6保持断开状态,由第一电机3单独驱动卷筒2反向旋转,并带动光杆连接器16向下运动。

本发明由上止点位置传感器20和下止点位置传感器21检测光杆连接器16所在位置,利用主控器循环切换抽油机的上冲程和下冲程。

在上冲程时,采用两台电机同时驱动卷筒2工作,能够适应更大的工作载荷,在下冲程时,相对于上冲程需要的工作载荷小很多,采用单台电机驱动卷筒2工作,从而实现第一电机3和第二电机4分时段工作,这能够在保证抽油机稳定运行的前提下,极大的降低抽油机电能能耗,并且本发明还具有自动化程度高和便于控制的特点。

实施例2

当第一电机3单独驱动卷筒2工作,所需的扭矩超过第一电机3的额定转矩时,第一电机3单独无法驱动卷筒2工作,因此需要及时让第二电机4介入驱动工作。

在上述情况下,本实施例在实施例1的基础上进一步优化,具体是:

第一电机3的电机轴与卷筒2的转轴之间还连接有联轴器5,联轴器5上设有扭矩传感器,扭矩传感器与主控器电连接,扭矩传感器通过主控器控制离合器6的离合动作。

工作时,通过扭矩传感器检测第一电机3输出的扭矩数据,并将数据传输给主控器,当第一电机3的扭矩超负载时,主控器优先控制离合器6切换为结合状态,并且启动第二电机4配合第一电机3驱动卷筒2工作,这既对第一电机3起到保护的作用,同时又保证了作业的连续性。

其中,本发明还可直接选用联轴器式扭矩传感器,扭矩传感器为机械电子类通用件,分为动态和静态两大类,动态传感器又叫转矩传感器,扭矩传感器是对各种旋转或非旋转机械部件上对扭转力矩感知的检测。

实施例3

新机安装或修井作业后,立式抽油机需要将平衡箱10与平衡皮带9连接,目前,通常采用吊车将平衡箱10提起,再进行连接,作业现场配置吊车耗费时间长,并且产生费用较高。

在上述情况下,本实施例在实施例1的基础上进一步优化,具体是:

参见图7,第二电机4的电机轴上安装有卷辊13,卷辊13上固定卷绕有辅助钢绳15,平衡箱10上还可设置与辅助钢绳15快速连接的挂钩17。

在挂平衡箱10时,第一电机3与卷筒2处于制动状态,使得卷筒2在承载状态下能够保持静止不动;

离合器6转换为断开状态,使得第二电机4与卷筒2的传动连接断开;

启动第二电机4带动卷辊13转动,释放辅助钢绳15,然后将平衡箱10的挂钩17连接辅助钢绳15的自由端;

然后控制第二电机4反向驱动卷辊13转动,收取辅助钢绳15,将平衡箱10提升至平衡皮带9的连接处,再将平衡箱10与平衡皮带9自由端连接,最后去除辅助钢绳15。

卷辊13的外径远小于卷筒2,一般卷轴的外径为100mm,卷筒2的外径为900mm,这样在同一转矩的驱动下,卷辊13缠绕辅助钢绳15产生的提升力相比卷筒2提升力大很多,因此通过第二电机4单独驱动平衡箱10升降更加轻松。

为提升平衡箱10时更加的稳定,还可以在平衡箱10的两侧设置与塔架1的竖向面滚动配合的一组导向轮14。

另外,上述对第一电机3和卷筒2的制动,可以选择具有内部制动的电机,也可在卷筒2上设置制动器。

其中,在电机内部制动为常闭式制动器,当出现电源断电或故障时,常闭式制动器对电机的电机轴制动,具有安全保障作用。

另一种在卷筒2上安装制动盘或制动鼓,并在塔架1顶部设置与其配合的盘式制动器或鼓式制动器,这种制动方式能够提供可靠的制动效果,更适合于重载型的抽油机使用。

实施例4

本实施例是在实施例1的基础上进一步优化,具体是:

参见图8,第一电机3和第二电机4上分别安装有用于减速输出的第一减速器18和第二减速器19,减速器优选用摆线针轮减速器,摆线针轮减速器具有结构尺寸小、耐冲击等特点,适合于抽油机重载工况使用。

通过两个减速器分别为电机进行减速增扭,从而使卷筒2卷绕皮带动力更足,运行更加的平稳。

- 一种双电机驱动的立式抽油机及其工作方法

- 一种双电机驱动的塔式抽油机