一种去除酸溶钛渣中钒锰铬杂质的方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明属于钛渣冶炼技术领域,具体涉及一种去除酸溶钛渣中钒锰铬杂质的方法。

背景技术

钛白粉具有化学性质稳定、遮盖力强、着色力强、分散性好等特点,是一种不可替代的高档功能性白色颜料,广泛应用于涂料、橡胶、造纸等领域,全球约90%的钛原料被用于生产钛白粉。

钛白粉的工业化生产方法主要有氯化法和硫酸法两种,氯化法仅能生产金红石型钛白粉,对原料要求高,需采用TiO

目前,我国约90%的钛白粉采用硫酸法生产,生产过程除钛以外的其他部分杂质元素也被酸解,增加了酸耗,产生大量废酸及残渣,环境污染严重。钛铁矿冶炼所得的酸溶渣与原矿相比,具有更高的钛品位及较低的杂质元素含量,有利于降低硫酸法酸耗及排放。因此,采用酸溶钛渣中作为硫酸法钛白的原料对降低酸耗、环境保护都具有重要的意义。

随着我国钛铁矿资源的不断开采,其品质有所下降,钒、铬、锰等对后续钛白粉色度有不利影响的杂质元素含量增加,特别是攀西地区的红格矿区的钒钛磁铁矿资源含有较高含量的铬元素。这些杂质元素在硫酸法钛白生产过程中均需要很长的复杂流程进行脱除,增加了生产成本,如能在酸溶钛渣制备过程进行杂质脱除,则有利于后续硫酸法钛白节能降耗、提高经济效益。

目前电炉冶炼钛铁矿制备钛渣过程为降低冶炼温度、控制钛氧化物还原,为保证渣铁顺利分离和冶炼顺行,渣中留有较高含量的亚铁,这一方面影响铁的回收,另一方面,会造成后续硫酸法生产钛白粉时产生的硫酸亚铁会增多,影响到钛白粉的质量。此外,由于当前造渣制度需要保持渣中较高含量的亚铁,炉内还原势较低,钛铁矿中的钒、铬、锰等大部分进入渣中,这些杂质元素脱除率低于40%,这些元素对后续硫酸法钛白生产具有不利影响,会增加后续处理流程及钛白粉生产成本。

专利(CN 201210000284.5)公开了一种钛铁矿直接还原制取富钛料和粒铁的方法,技术方案为:钛铁矿与还原剂、添加剂充分混合,混合后的含碳物料进入还原设备中进行加热还原,还原后的产物出炉后立即进行水淬,水淬冷却筛分出粒铁,水淬冷却筛选出粒铁后,再对物料进行磨矿磁选,选出含铁粉料;磁选后的富钛物料可为生产四氯化钛、钛白粉和海绵钛产品提供优质原料。由于该专利中的还原温度低(1200~1400℃),其原理是将钛铁矿在固态条件下进行选择性还原,还原后得到金属化产品,再经细磨、磁选获得直接还原铁粉和富钛料。但是还原-磨选法要求还原过程金属化率要大于90%,并且为保证分选效果,铁晶粒要长大到一定粒度,由于钛铁矿难还原,为达到上述要求,必须在比普通矿高得多的温度下进行还原,因此,在实际生产应用中,还原-磨选法无法与高炉法和电炉法相比,工业应用难度非常大。同时,由于还原温度低(1200~1400℃),钒锰铬等杂质元素只有少量还原进入铁中,无法实现钛渣杂质元素的脱除,所得钛渣产品对后续钛白粉生产有不利影响。

发明内容

针对现有技术中钛铁矿中的钒锰铬等大部分进入钛渣中,这些杂质元素脱除率低,会对后续硫酸法钛白生产具有不利影响的技术问题,本发明的目的在于提供一种去除酸溶钛渣中钒锰铬杂质的方法。

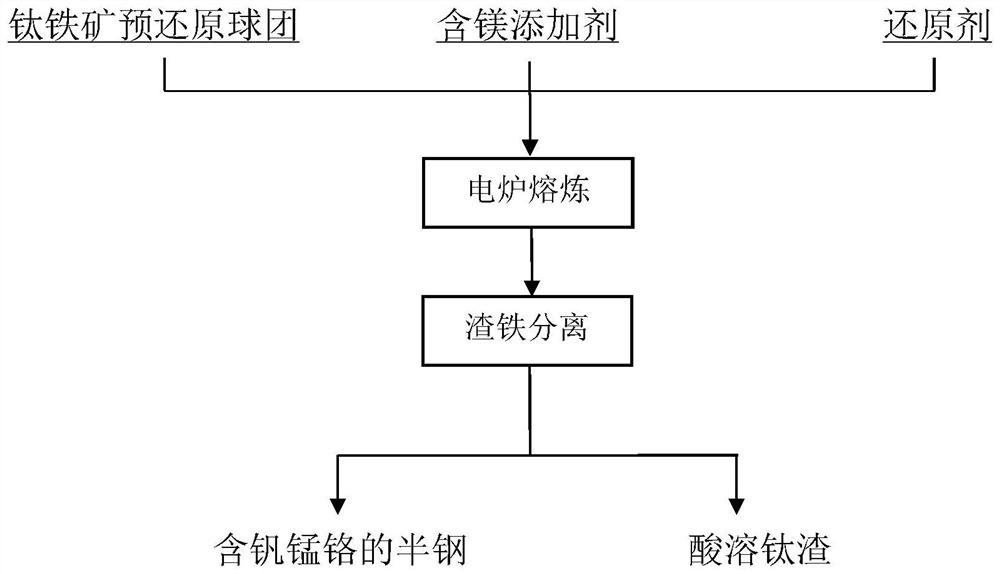

为了达到上述目的,本发明提供一种去除酸溶钛渣中钒锰铬杂质的方法,包括:

将钛铁矿或钛铁矿预还原产品、还原剂、含镁添加剂加入电炉中进行冶炼,冶炼温度为1600~1800℃,促使冶炼中钒锰铬还原进入半钢,渣铁分离后可得到含钒锰铬的半钢以及酸溶钛渣,钒、锰的去除率大于90%,铬的去除率大于85%,控制冶炼过程中造渣制度:渣中TiO

所得含钒锰铬的半钢用于提钒提取钒、铬元素及炼钢,所得酸溶钛渣用于制备钛白粉。

优选的方案,所述还原剂包括焦炭、石墨、煤粉、兰炭中的一种或多种。

优选的方案,所述含镁添加剂包括菱镁石、氧化镁、碳酸镁中的一种或多种。

优选的方案,利用现有成熟工艺如转炉工艺,提取钒、铬元素及炼钢。

优选的方案,所获得的酸溶钛渣中影响钛白粉品质的钒锰铬杂质低,利用硫酸法制备优质钛白粉。

本发明的原理如下:

钛铁矿电炉冶炼高钛渣能够渣铁分离的关键是控制钛氧化物的过还原,抑制碳化钛的生成。当前的造渣方法是通过使渣中保持较高含量的亚铁来降低其还原势从而抑制钛氧化物的还原。本发明通过添加含镁添加剂提高渣中的氧化镁含量,并增加还原剂以降低渣中氧化亚铁含量,由于提高氧化镁后渣中形成的含镁黑钛石比含铁黑钛石更难还原,这就增加了钛氧化物还原难度,更有利于抑制碳化钛的生成,为提高还原剂含量,进而为渣中铁、钒、锰、铬氧化物进一步还原创造了热力学条件。此外氧化镁属于碱性氧化物,而钒、锰、铬的低价氧化物也属于碱性氧化物,提高渣中氧化镁含量可提高炉渣碱性,也有助于钒、锰、铬的还原。同时,提高钛渣中氧化镁含量有利于提高钛渣的酸解性能,也有利于后续硫酸法钛白粉制备。

与现有技术相比,本发明的优点在于:

(1)本发明的提出的造渣方法,提高钛渣氧化镁含量,降低亚铁含量,渣中钒、锰、钛杂质的还原进入铁水,可去除渣中对后续钛白粉生产有害的钒、锰、铬杂质,钒、锰的去除率大于90%,铬的去除率大于85%,有利于提高后续硫酸法钛白粉品质,解决了电炉冶炼钛铁矿制备酸溶钛渣过程钛渣中钒锰铬等杂质高的技术问题。

(2)本申请采用的电炉冶炼钛铁矿的方法是电炉内熔融状态下进行深度还原,实现渣铁分离,得到铁水和钛渣产品。本发明工艺能够工业化应用,产能大,效率高。

附图说明

图1为本发明一种去除酸溶钛渣中钒锰铬杂质的方法的流程图。

具体实施方式

下面通过实施例来进一步说明本发明的具体实施方式,但本发明的具体实施方式不局限于以下实施例。

在本发明实施例中,如无特别说明,采用的手段均为本领域常规的手段,采用的试剂均可通过常规的商业途径获取。

本实施例采用的钛铁矿预还原球团主要组成如表1:

表1钛铁矿预还原球团的化学组成

实施例1

将钛铁矿预还原球团、含镁添加剂和还原剂按比例加入电炉中,按照炉渣中MgO含量为10%添加菱镁石,渣中TiO

实施例2

将钛铁矿预还原球团、含镁添加剂和还原剂按比例加入电炉中,按照炉渣中MgO含量为14%添加氧化镁,渣中TiO

实施例3

将钛铁矿预还原球团、含镁添加剂和还原剂按比例加入电炉中,按照炉渣中MgO含量为16%添加菱镁石,渣中TiO

对比例

将钛铁矿预还原球团和还原剂按比例加入电炉中,不添加含镁添加剂,冶炼温度1650℃,冶炼时间60min,配碳量5%(焦炭),分离得到半钢和酸溶钛渣,经分析检测发现原料钛铁矿中39.93%的钒37.11%的锰和30.58%的铬进入半钢中,可得到含TiO

从以上实施例、对比例可以明显看出,采用本发明提出的造渣方法,冶炼所得酸溶钛渣中的钒锰铬的回收进入半钢的回收率提高了50%左右,效果明显。以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。对于本技术领域的技术人员来说,在不脱离本发明技术构思前提下所得到的改进和变换也应视为本发明的保护范围。

- 一种去除酸溶钛渣中钒锰铬杂质的方法

- 一种从含钛炉渣氟化法浸出液中脱除铁、锰、钒、铬杂质的方法