用于成型机的注射单元以及用于注射的方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及一种具有权利要求1前序部分所述特征的用于成型机 的注射单元、一种具有这样的注射单元的成型机以及一种具有权利要 求11前序部分所述特征的用于将塑化物料、尤其是经塑化的塑料注射 到成型机的模具中的方法。

背景技术

成型机的同种类型的注射单元包括注射缸和设置在该注射缸中的 注射活塞。注射缸构造用于在注射过程的范围内将经塑化的物料从注 射缸中推出并且通过注射喷嘴供应给模具。

成型机在此可以理解为注塑成型机、压铸机、压力机以及类似物。 也完全可设想将经塑化的物料输送给敞开的模具的成型机。下面简短 地借助注塑成型机来概括现有技术。类似的情况当然通常适用于成型 机。

双组分注塑成型方法是由现有技术已知的将至少两种不同的塑料 用于待生产的构件的可能性,其中,塑料单夹心注塑成型方法是这种 双组分注塑成型技术的一种特殊情况。这种方法例如由EP1340607B1 或AT521056B1公开。

单夹心方法是双组分注塑成型方法的一种特殊情况,其中,在制 成的模制件中的经塑化的第一塑料形成核心组分,并且在制成的模制 件中的经塑化的第二塑料形成围绕所述核心组分的表面组分。

通常为此将由次级塑化单元塑化的塑料输送给初级塑化单元并且 接着将两个组分从初级塑化单元注射到模具的模间空隙中。所述塑化 单元通常通过设置在塑化缸内的塑化螺杆构成,所述塑化螺杆一方面 通过旋转运动塑化塑料并且另一方面通过轴向运动可以将经塑化的塑 料从塑化缸内推出。在推出经塑化的塑料时,所述塑料通过注射喷嘴输送给模间空隙或其它塑化螺杆。

然而,这些已知的方法不适用于大的注射重量(将较大的质量和 重量的经塑化的材料输送到模间空隙中),因为通过较高的注射重量产 生的、提高的塑化塑料物料也大大提高了塑化螺杆的尺寸。然而塑化 螺杆的这种增大的尺寸反映在同样大大提高的制造成本和大大提高的 结构空间中,因为这种设计方案原则上不是构造用于大的要制造的构 件和高的注射重量。

这种装置的另一个缺点是,通过初级螺杆不仅塑化而且注射塑料, 这对循环时间产生不利影响。因此,塑化和注射循环是一系列活动, 用初级塑化螺杆的塑化,随后通过次级塑化螺杆填充塑化螺杆,后续 由初级塑化螺杆/初级塑化单元注射到模间空隙中。所述系列的事件的 任何缩短或同时实施都将导致生产率的显著提高,因为循环时间将被 缩短。

现有技术中已知使用具有注射缸和注射活塞的注射单元,它们通 过塑化单元装载并且随后通过它们填充注塑机的模间空隙。这样的设 计方案例如由DE19902990C2、DE19747473A1和DE3932416A1已知。

然而这种设计方案的缺点在于,单独塑化的塑料在注射缸中混合, 由此不能使用单夹心注塑方法,因为不能由单独的塑料形成表面和核 心。不同的材料在注射缸中混合并且在模间空隙中的核心和表面的意 义上不会导致塑料的分离。

发明内容

因此,本发明的任务是,给出一种注射单元、一种具有这种注射 单元的成型机以及一种用于注射的方法,借助它们能够注射较大的质 量或重量和/或能够提高注射单元的生产率和/或能够减少循环时间和/ 或能够降低制造成本和/或能够减少注射单元的制造时间或制造花费。

所述任务通过本发明通过一种具有权利要求1的特征的用于成型 机的注射单元、一种具有这种注射单元的成型机和一种具有权利要求11的特征的方法来解决。

根据本发明规定,为了给注射缸供应经塑化的物料,使用至少两 个塑化单元,所述至少两个塑化单元在注射过程之前由注射喷嘴给注 射缸供应经塑化的物料。

通过根据本发明的一种设计方案,可以有利地将通过所述至少两 个塑化单元提供的经塑化的物料顺序地(或连续地,sequenzielle)注 射到模具内、优选注射到模具的模间空隙内。

因此,例如可以首先通过第一塑化单元并且随后通过第二塑化单 元填充注射缸。在随后的注射过程中当然又以相反的顺序将第二塑化 单元的经塑化的物料首先供应给模具,其放置到模具的边缘层或壁上。 后续来自第一塑化单元的注射的经塑化的物料不能再到空模具的壁 上,因为所述壁已经被第二塑化单元的经塑化的物料覆盖,由此后续 来自第一塑化单元的经塑化的物料形成在内部的(并且因此形成的模 制件的)核心材料。

这产生主要的优点是,例如在视觉上不吸引人的材料(如所述材 料例如由回收应用产生的那样)可被用于模制件的核心,其中,对于 模制件的外部视觉上的外观可以使用新的、例如染色的材料,该材料 完全覆盖不完全这样吸引人的材料。

具有注射活塞的注射缸的相当简单的设计方案与简单的制造相关 联,由此即使在注射缸的非常大的设计方案的情况下也不产生(与塑 化螺杆相比)明显更高的生产成本。

此外,与塑化螺杆不同,注射活塞在这方面具有很大的优点,即 它在其尺寸上(确切地说在直径上)能够非常简单地增大,这在塑化 螺杆中由于几何形状的设计而不能普通地实现。

此外,通过利用注射活塞工作的注射缸可以在相同的或更短的时 间内注射高得多的质量和/或重量。

当然,单独的注射活塞和注射缸(也称作“shooting pots”或“shot pots”:注塑室)伴随有效率的一定程度上降低,因为注射缸中的经塑 化的物料必须保持在压力和温度下。本发明基于这样的惊人的认识, 即至少对于非常大的注射重量,使用单独的注射缸由于在循环时间和 对塑化螺杆的尺寸要求方面的优点而抵消了由之引起的缺点。

另一个重要的优点在于,借助根据本发明的注射缸可以使多种材 料在运动中(在连续运动中)输送给模具,由此在注射循环期间不会 出现不期望的中断,其中,例如在随后的经塑化的物料补充提供之前, 可能出现已经凝固的材料的区域。这种停滞的注射(在所述注射时, 在整个模具填充之前,已经塑化的材料在模具中硬化)可能导致在制 成的模制件的横截面上的薄弱位置、裂纹和/或缩孔。

此外可能的是,所述至少两个塑化单元已经在注射缸的注射期间 就提供用于后续的注射过程的经塑化的物料。因此,在注射缸的两个 注射过程之间的时间被减少到最小值。

如已提到的,根据本发明的注射缸的供应通过供应通道和注射喷 嘴实现。但在此要提到,注射喷嘴可以多件式地构造,其中,供应通 道通入到注射喷嘴的两个或多个部件之间。换句话说,注射活塞的供 应不必由注射喷嘴的引导的尖端进行。再次换句话说,所述供应根据 本发明必须通过注射喷嘴的至少一部分来进行。

因此优选地可以规定,所述至少两个塑化单元能分别通过供应通 道与注射喷嘴在流体技术上连接,其中,优选单独的供应通道从所述 至少两个塑化单元通向注射喷嘴,特别优选通向注射喷嘴的型腔侧的 开口。

通过经由所述至少两个塑化单元的相应一个单独的供应通道单独 地供应到注射缸中可以防止在供应期间的混合,这(优选在由两种不 同的材料形成表面材料和核心材料时)导致随后制造的模制件的质量 提高。

相比之下,在通过一个共同的供应通道将所述至少两个塑化单元 (顺序地)供应到注射缸中时,经塑化的物料(即便在小的程度内) 混合,因为来自第一塑化单元的之前供应的经塑化的物料的残余物会 沉积在供应通道中,所述残余物在随后从第二塑化单元供应时会与第 二塑化单元的经塑化的物料混合。

成型机可以理解为注塑成型机、压铸机、压力机以及类似物。

在本文献的过程中,当提及板时,不一定必须从平坦的平的板出 发。所述板也可以具有凹部和增高部。也完全可设想具有用于稳定或 产生一定形状稳定性的肋的实施方式。

在本文献的过程中,在术语方面在注射活塞与塑化单元之间有所 区别。

塑化单元具有塑化螺杆或挤出螺杆。挤出螺杆为了塑化而被旋转 驱动。根据当前所使用的术语,塑化螺杆附加地具有用于螺杆进给的 驱动装置,借助该驱动装置可以将经塑化的物料从塑化缸中推出。

模具可以具有一个模间空隙或多个模间空隙,经塑化的物料被引 入到所述模间空隙中。

也完全可设想将经塑化的物料输送给敞开的模具的成型机。

术语“注射活塞”可理解为这样的活塞,其设置在注射缸中并且 通过轴向运动将流体从该注射缸中挤出。注射活塞具有相对于注射单 元的纵轴线封闭的投影面并且可以沿轴向运动地支承在注射缸中,该 投影面连接到注射缸的内侧上。没有装备封闭的投影面(而是例如仅 装备有螺旋面)的塑化螺杆不应理解为注射活塞。简而言之,螺杆的 投影面在纵向方向上在螺杆与塑化缸之间总是具有开口。

注射活塞设置用于注射并且不实施塑化。

在本文献的过程中,术语“流体”也应理解为经塑化的物料。

供应塑化单元的材料例如可以包括塑料、纤维材料、添加剂、填 料、用于发泡塑料的发泡剂、“木”复合物或类似物,其中,由这些材 料构成经塑化的物料。

为了供应注射缸,可以使用各种元件,如滑阀、分流器、阀等类 似物,以便控制或暂时中断所希望的质量流。

也可以设置多个塑化单元,其中,在注射缸中可以形成任意多的 层,这些层作为在制成的模制件中的层。

本发明的有利的实施方式在从属权利要求中限定。

可以规定,设置有控制或调节装置,其优选构造用于开环控制或 闭环控制所述至少两个塑化单元,以用于顺序地供应注射缸。可以规 定,所述注射缸在每个注射过程之前顺序地通过所述至少两个塑化单 元供应,或者所述供应交替地在每个注射过程之后通过另一个塑化单 元进行。例如也可以规定,一个塑化单元供应注射缸,该注射缸注射 经塑化的物料,并且随后另一个塑化单元填充该塑化缸。

可以规定,注射缸能通过运动装置(优选沿注射单元的纵轴线) 在两个位置之间运动,其中,

——在第一位置中,注射缸与模具(优选模具的模间空隙)在流 体技术上连接,优选注射喷嘴间接或直接地压紧在模具上或固定的模 具夹紧板上,和/或

——在第二位置中,注射缸与所述至少两个塑化单元中的至少一 个塑化单元在流体技术上连接。

优选地规定,所述运动装置具有线性驱动装置、优选活塞-缸单元。

替代地或附加地也可以规定,设置有主轴驱动装置。

可以规定,所述至少两个塑化单元具有至少一个驱动装置,所述 至少一个驱动装置构造用于,通过塑化单元的运动、优选塑化单元横 向于注射缸的纵轴线的运动,使塑化单元与注射喷嘴在流体技术上连 接。

可以规定,所述至少两个塑化单元中的至少一个塑化单元、优选 所有塑化单元具有塑化螺杆。

替代地或附加地可以规定,所述至少两个塑化单元中的至少一个 塑化单元、优选所有塑化单元具有挤出机。

可以规定,所述至少两个塑化单元中的至少一个塑化单元具有回 收装置。

回收装置应理解为构造用于处理被回收的塑料的塑化单元。更好 地说,这可以理解成,塑料通过这些塑化单元被回收。在此,优选使 已经使用的塑料塑化并且重新供应给作为用于模制件的原料的应用。

回收装置可以包括用于粉碎待回收的塑料并且使其脱气的装置。

可以规定,所述至少两个塑化单元中的至少一个塑化单元、优选 所有塑化单元具有熔融物存储器。

熔融物存储器应理解为这样的容积,即它们可以设置在塑化单元 与(注射缸的)注射喷嘴之间并且构造用于缓存经塑化的物料。

因此可以规定,在注射过程期间例如至少一个塑化单元进一步塑 化并且将经塑化的物料缓存在熔融物存储器中,直至注射缸被连接并 且所储存的经塑化的物料可以从熔融物存储器被转移到注射缸中。这 尤其是在使用具有挤出机的塑化单元时具有如下优点,即挤出机可以 无中断地连续塑化。经塑化的物料在注射过程(和/或保压过程)期间 缓存在熔融物存储器中并且在随后的供应过程中进一步被传递给注射 缸。

所述至少一个第一供应通道和/或所述至少一个第二供应通道可 以通过阀和/或启动分流器或类似物分别构成一个熔融物存储器。这可 以是特别优选的实施方式,因为通过在注射过程期间将经塑化的物料 缓存在这样提供的缓冲存储器中,可以非常快速地在注射过程结束之 后重新启动注射缸的供应。本发明的优点(生产率更好地朝着更高的 注射重量缩放)可以以这种方式进一步加强。

优选地规定,所述至少两个塑化单元中的至少一个塑化单元、优 选所有塑化单元基本上平行于注射缸设置。基本上平行的布置结构可 理解为包括直至10°、优选5°、特别优选2°的轻微的斜率坡度或 者仅由于制造公差产生的倾斜度。但也完全可设想这样的实施形式, 其中所述至少两个塑化单元中的至少一个塑化单元、优选所有塑化单 元以相对于注射缸的任意角度设置。

可以规定,至少两种不同的材料被塑化并且被供应给注射缸。也 就是说,经塑化的物料可以由多种(优选空间上分离的)材料组成。

根据本发明的经塑化的物料也可以理解为多个经塑化的物料。

优选地可以规定,在注射过程之前通过所述至少两个塑化单元顺 序地供应注射缸。

附图说明

本发明的其它细节和实施方式借助附图以及所属的附图说明可看 出。在此:

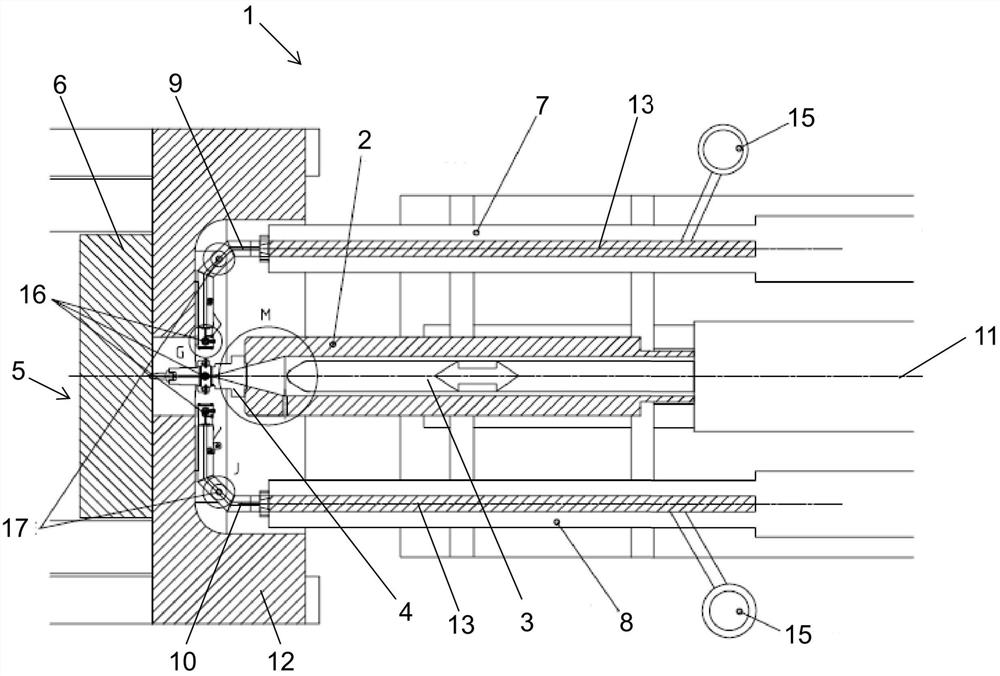

图1示出根据本发明的第一种实施例,

图2示出图1中的一个详细视图,

图3示出图1中的另一个详细视图,

图4示出根据本发明的成型机的第一种实施例,

图5示出根据本发明的成型机的第二种实施例,

图6示出根据本发明的另一种实施例,以及

图7至图9示出根据本发明的注射单元的注射过程。

具体实施方式

图1示出根据本发明的注射单元1的第一种实施例。该实施例的 注射单元1具有注射缸2,注射活塞3沿注射单元1的纵轴线11可运 动地支承在该注射缸中。

通过注射喷嘴4可以借助注射活塞3将经塑化的物料从注射缸2 注射到模具6的模间空隙5中。

模具6在该实施例中设置在一个固定的模具夹紧板12上。

为了塑化材料,设置有第一塑化单元7和第二塑化单元8。第一 塑化单元7和第二塑化单元8在该实施例中与注射缸2平行地设置。

第一塑化单元7和第二塑化单元8分别具有一个设置在缸中的塑 化螺杆13,该塑化螺杆可以将通过供应装置15所供应的材料、例如 塑料颗粒塑化并且可以通过第一供应通道9和第二供应通道10将其供 应给注射缸2。

图1的在图2中所示的放大的旋转滑阀16可被用于,通过旋转滑 阀16的旋转将第一供应通道9在所示的连接法兰18之前截止。

所述旋转滑阀16可被用于,当注射喷嘴4从塑化单元7、8从连 接法兰18上抬起并且不处于流体技术连接时,供应通道9、10能够被 截止,从而经塑化的物料不会不受控地流出。

因此也可以规定,塑化单元7、8在注射缸2的注射期间继续工作 并且已经在注射期间塑化的物料准备用于下一个工作周期。

此外可以规定,通过在图3中放大示出的(图1的)启动分流器 17可以将供应通道9、10截止在塑化单元7、8之前或使一部分通过 塑化单元7、8塑化的材料转向。

在材料流能够到达注射缸2之前,这个启动分流器17可使材料流 转向到大气中。

所述启动分流器的优点在于,在启动成型过程时,在使用复合的 材料或被回收的材料的情况下,材料质量可以尽可能好地被调节,并 且仅当确保这一点时(通过在启动分流器17的出口处的材料测试), 才可以将其变换成实际的生产运行。

此外,在(较短的)生产中断(干扰情况)时,通过打开启动分 流器17经塑化的材料会逸出,从而不会产生不允许的压力或不会出现 其它干扰。然后可以非常快速地重新更换到生产流程中,而不必使塑 化单元7、8在干扰期间处于静止状态。

根据本发明的实施变型方案可被用于不同的成型机20。

因此,例如在图4中示出用于具有水平的闭合单元21的成型机 20的图1的实施变型方案。

在图5中,图1的实施变型方案在成型机20中与竖直的闭合单元 21组合。

图6示出与图1中已经示出的实施例类似的实施例,其中,沿供 应通道9、10分别设置有一个熔融物存储器14,所述熔融物存储器14 能够在朝向注射喷嘴4的方向上通过使滑阀16旋转(在图2中详细示 出的那样)并且在朝向塑化单元7、8的方向上借助启动分流器17(在 图3中详细示出的那样)被截止。

所述熔融物存储器14是这样的容积,它们设置在塑化单元7、8 与(注射缸2的)注射喷嘴4之间并且构造用于缓存经塑化的物料。

因此可能的是,在注射过程期间例如至少一个塑化单元7、8进一 步塑化并且将经塑化的物料缓存在熔融物存储器14中,直至注射缸2 被连接并且所储存的经塑化的物料可以从熔融物存储器14被转移到 注射缸2中。

这尤其是在使用具有挤出机的塑化单元7、8时具有如下优点,即 挤出机可以无中断地连续塑化。经塑化的物料在注射过程期间缓存在 熔融物存储器14中并且在随后的供应过程中进一步被传递给注射缸 2。

图7至图9示出注射单元1的根据本发明的实施变型方案的注射 过程(图1的实施变型方案)。

在第一步骤(通过图7示出)中,注射缸2从模具6沿注射单元 1的纵轴线11运动离开,并且第一塑化单元7横向于该纵轴线移动, 从而注射喷嘴4贴靠(或压紧)在第一塑化单元7的之前描述的连接 法兰18上。

通过因此在流体技术上建立的在第一塑化单元7与注射缸2之间 的连接现在可以将塑化的物料从塑化单元7转移到注射缸2中,其方 式为:通过第一塑化单元7的塑化螺杆13挤出经塑化的物料并且同时 使注射活塞3向后运动,从而逐渐填充注射缸2。

如果现在将第一塑化单元7的限定量的经塑化的物料供应给注射 缸2,则第一塑化单元7可以横向于纵轴线11远离注射缸2并且第二 塑化单元8可以横向于纵轴线11被引导至注射缸2。

如通过图8所示,现在可以将由第二塑化单元8塑化的物料以相 同的方式供应给注射缸2,由此在注射缸2中形成第二区域,该第二 区域具有第二塑化单元8的经塑化的物料。

当现在也从第二塑化单元8中供应限定量的经塑化的物料时,第 二塑化单元8又可以横向于纵轴线11离开注射缸2并且注射缸2可以 被引导至模具6或者更确切地说注射喷嘴4被压紧在模具6上。

通过注射活塞3的沿注射单元1的纵轴线11的运动,经塑化的物 料现在可以从注射缸2中被推出并且经由注射喷嘴4被供应给模具6 的模间空隙5(如通过图8示出的那样)。

在一种相应的实施例中,如通过图所示,由第一塑化单元7产生 核心材料并且核心材料被供应给注射缸2,而由第二塑化单元8产生 表面材料并且表面材料被供应给注射缸2。

但也完全可设想这样的设计方案,其中,通过注射喷嘴4还供应 来自其它塑化单元的其它经塑化的物料,由此可以产生制成的模具部 分的多个层(例如层结构)。

附图标记列表

1 注射单元

2 注射缸

3 注射活塞

4 注射喷嘴

5 模间空隙

6 模具

7 第一塑化单元

8 第二塑化单元

9 第一供应通道

10 第二供应通道

11 注射单元的纵轴线

12 固定的模具夹紧板

13 塑化螺杆

14 熔融物存储器

15 供应装置

16 旋转滑阀

17 启动分流器

18 连接法兰

19 分流器

20 成型机

21 闭合单元

- 用于成型机的注射单元和具有该注射单元的成型机

- 用于成型机的注射单元以及用于注射的方法