可减少旋转靶偏心的夹具以及装粉包套的加工方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及半导体制造领域,具体涉及可减少旋转靶偏心的夹具以及装粉包套的加工方法。

背景技术

靶材主要分为平面靶和旋转靶。旋转靶(Rotating Target)也称管状靶材(简称管靶),溅射过程中旋转靶以一定速度转动,由于转动的旋转靶和静止不动的磁体之间发生相对运动,整个旋转靶表面均匀地发生溅射,与平面靶相比,旋转靶具有利用率高,镀膜成分均匀等特点,是磁控溅射镀膜领域的标准选材。

目前旋转靶与不锈钢衬管之间的绑定方法主要有3种,分别是热喷涂法、钎焊法和HIP一体成型法。热喷涂法制备的旋转靶具有致密度低,氧含量高等缺点,无法满足高质量镀膜产品的要求;钎焊法难以实现长度大于1000mm旋转靶材绑定,生产成本高。HIP一体成型法制备的旋转靶成分均匀、无偏析、晶粒细小、纯度高,能够满足液晶显示和触控屏行业的要求,但是用HIP制备旋转靶需要制备装粉包套。如图1旋转靶的装粉包套示意图所示,装粉包套包括外包套1、内包套2以及焊接在内外包套端部的两个盖板3,内外包套之间形成装粉间隙4,其中包套焊接与投粉过程的同心度影响热等静压后成品的偏心情况以及成品率,当包套焊接以及装粉时同心度控制不良时,热等静压后产品的成品率不足50%。

发明内容

本发明针对上述问题,提出了可减少旋转靶偏心的夹具以及装粉包套的加工方法。

本发明采取的技术方案如下:

一种可减少旋转靶偏心的夹具,包括金属本体,所述金属本体的一端具有环状的内包套槽和环状的外包套槽,所述内包套槽和所述外包套槽同心设置且外包套槽位于内包套槽的外侧,所述金属本体还具有贯穿金属本体的投粉口,所述投粉口位于内包套槽和外包套槽之间。

旋转靶制备的过程中有主要有两个工序会影响HIP前装粉包套的同心度,其一:盖板焊接时,若内外包套相对位置不良影响同心度;其二:盖板焊接时,内外包套发生热胀冷缩,内外包套相对位置发生变化影响同心度。本申请的金属夹具通过内包套槽能够定位内包套,通过外包套槽能够定位外包套,通过控制夹具加工公差,一方面可以控制内外包套的相对位置,保证在焊接时内外包套的同心度,另一方面又可以通过夹具的夹持限位作用,控制由于热胀冷缩内外包套相对位置发生变化,能够较好地将装粉后的旋转靶同心度控制在≤0.3mm,将热等静压后的成品率提高至70%以上。

实际运用时,投粉口可以为多种形状,本申请不作特别限制。

于本发明其中一实施例中,所述金属本体的材质为不锈钢。

于本发明其中一实施例中,所述金属本体为圆柱形结构,所述投粉口有多个,绕金属本体的轴线均匀分布。

于本发明其中一实施例中,所述内包套槽的槽深和外包套槽的槽深相同。

于本发明其中一实施例中,所述金属本体的厚度大于等于30mm,所述内包套槽的槽深和外包套槽的槽深均大于等于10mm且小于金属本体的厚度。

金属本体的厚度大于等于30mm能够有效保证夹具的结构强度,槽深大于等于10mm能够保证更好的定位内外包套,保证同心度。

于本发明其中一实施例中,所述投粉口背向内包套槽的一端具有扩口结构。

设置扩口结构可以方便装粉操作,实际运用时,扩口结构的外径可以大于内包套和外包套的间隙。

本申请还公开了一种装粉包套的加工方法,包括以下步骤:

1)将内包套和外包套放置于夹具中,所述夹具为上文所述的夹具,其中,内包套的下端插入夹具的内包套槽外包套的下端插入夹具的外包套槽,使内包套和外包套的上端面齐平;

2)将第一块盖板焊接在内包套和外包套上,焊接完成后,内包套和外包套保持放置在夹具中冷却;

3)冷却完成后,将夹具连同内包套和外包套倒置,从夹具的投料口进行装粉;

4)装粉完成后,取下夹具,将第二块盖板焊接在内包套和外包套上。

本申请的加工方法通过使用焊接和装粉的夹具能够有效保证内包套和外包套的同心度,能够较好地将装粉后的旋转靶同心度控制在≤0.3mm,将热等静压后的成品率提高至70%以上。

于本发明其中一实施例中,所述步骤2)和所述步骤4)采用均匀点焊的方式进行焊接。

这种焊接方式能够保证焊接时内外包套的同心度。

于本发明其中一实施例中,所述步骤3)通过漏斗从投料口进行装粉。

本发明的有益效果是:本申请的金属夹具通过内包套槽能够定位内包套,通过外包套槽能够定位外包套,通过控制夹具加工公差,一方面可以控制内外包套的相对位置,保证在焊接时内外包套的同心度,另一方面又可以通过夹具的夹持限位作用,控制由于热胀冷缩内外包套相对位置发生变化,能够较好地将装粉后的旋转靶同心度控制在≤0.3mm,将热等静压后的成品率提高至70%以上。

附图说明:

图1是旋转靶的装粉包套示意图;

图2是可减少旋转靶偏心的夹具的结构示意图;

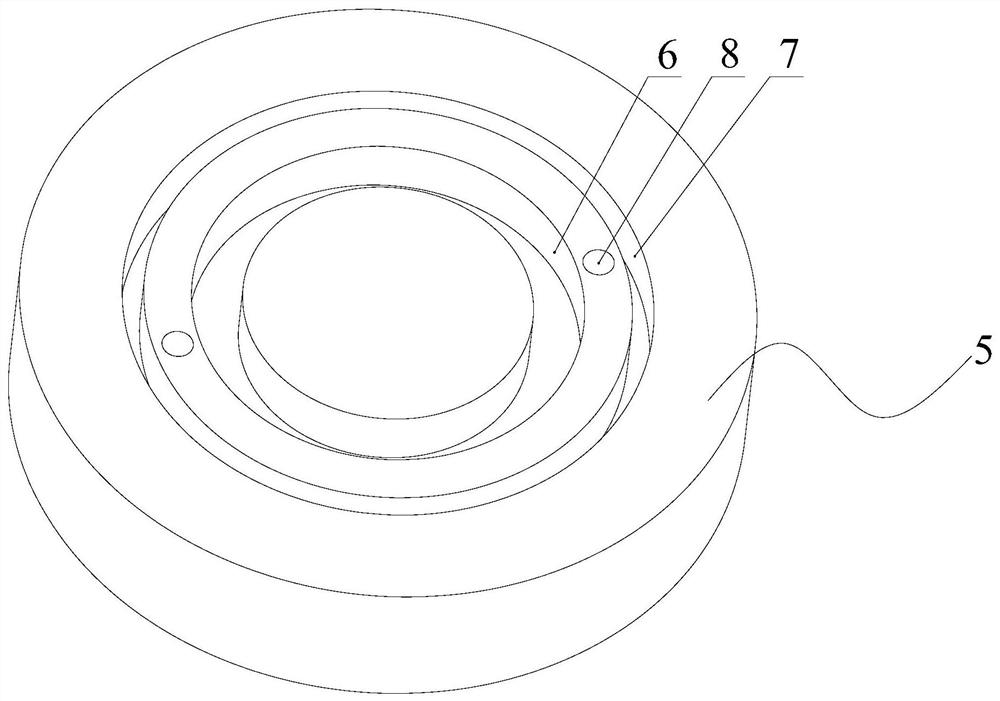

图3是可减少旋转靶偏心的夹具的俯视图;

图4图3中A-A剖视图。

图中各附图标记为:

1、外包套;2、内包套;3、盖板;4、装粉间隙;5、金属本体;6、内包套槽;7、外包套槽;8、投粉口。

具体实施方式:

下面结合各附图,对本发明做详细描述。

如图2、3和4所示,一种可减少旋转靶偏心的夹具,包括金属本体5,金属本体5的一端具有环状的内包套槽6和环状的外包套槽7,内包套槽6和外包套槽7同心设置且外包套槽7位于内包套槽6的外侧,金属本体5还具有贯穿金属本体5的投粉口8,投粉口8位于内包套槽6和外包套槽7之间。

旋转靶制备的过程中有主要有两个工序会影响HIP前装粉包套的同心度,其一:盖板焊接时,若内外包套相对位置不良影响同心度;其二:盖板焊接时,内外包套发生热胀冷缩,内外包套相对位置发生变化影响同心度。本申请的金属夹具通过内包套槽6能够定位内包套,通过外包套槽7能够定位外包套,通过控制夹具加工公差,一方面可以控制内外包套的相对位置,保证在焊接时内外包套的同心度,另一方面又可以通过夹具的夹持限位作用,控制由于热胀冷缩内外包套相对位置发生变化,能够较好地将装粉后的旋转靶同心度控制在≤0.3mm,将热等静压后的成品率提高至70%以上。

实际运用时,投粉口8可以为多种形状,本申请不作特别限制。

于本实施例中,金属本体5的材质为不锈钢。于其他实施例中,还可以采用其他符合要求的金属材质。

实际运用时,优选的,金属本体5为圆柱形结构,投粉口8有多个,绕金属本体5的轴线均匀分布。如图4所示,于本实施例中,投粉口8为2个。

如图4所示,于本实施例中,内包套槽6的槽深和外包套槽7的槽深相同。

于本实施例中,金属本体5的厚度大于等于30mm,内包套槽6的槽深和外包套槽7的槽深均大于等于10mm且小于金属本体5的厚度。金属本体5的厚度大于等于30mm能够有效保证夹具的结构强度,槽深大于等于10mm能够保证更好的定位内外包套,保证同心度。

实际运用时,投粉口8背向内包套槽6的一端可以设置扩口结构。设置扩口结构可以方便装粉操作,实际运用时,扩口结构的外径可以大于内包套和外包套的间隙。

本实施例还公开了一种装粉包套的加工方法,包括以下步骤:

1)将内包套和外包套放置于夹具中,夹具为本实施例的夹具,其中,内包套的下端插入夹具的内包套槽6外包套的下端插入夹具的外包套槽7,使内包套和外包套的上端面齐平;

2)将第一块盖板焊接在内包套和外包套上,焊接完成后,内包套和外包套保持放置在夹具中冷却;

3)冷却完成后,将夹具连同内包套和外包套倒置,从夹具的投料口进行装粉;

4)装粉完成后,取下夹具,将第二块盖板焊接在内包套和外包套上。

本实施例的加工方法通过使用焊接和装粉的夹具能够有效保证内包套和外包套的同心度,能够较好地将装粉后的旋转靶同心度控制在≤0.3mm,将热等静压后的成品率提高至70%以上。

于本实施例中,步骤2)和步骤4)采用均匀点焊的方式进行焊接。这种焊接方式能够保证焊接时内外包套的同心度。

实际运用时,为了方便装粉,步骤3)优选的通过漏斗从投料口进行装粉。

以上所述仅为本发明的优选实施例,并非因此即限制本发明的专利保护范围,凡是运用本发明说明书及附图内容所作的等效结构变换,直接或间接运用在其他相关的技术领域,均同理包括在本发明的保护范围内。

- 可减少旋转靶偏心的夹具以及装粉包套的加工方法

- 一种用于偏心钻套加工的夹具及偏心钻套的加工方法