离子化装置

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及一种离子化装置。

背景技术

作为质量分析装置中使用的试样的离子化法之一,具有激光离子化(LDI:LaserDesorption/Ionization)法。激光离子化法是向试样照射激光,利用该激光的能量激发试样分子而将其离子化的方法。通过LDI法将试样分子离子化的离子化装置被称为LDI装置。

此外,作为激光离子化法之一,具有基质辅助激光解吸离子化(MALDI:MatrixAssisted Laser Desorption/Ionization)法。通过基质辅助激光解吸离子化法,容易吸收激光,此外,将容易离子化的物质(基质物质)与试样混合(或者涂布于试样的表面),从其中取入试样分子。将取入了试样分子的基质物质微晶化,通过向其照射激光,使试样分子离子化。通过MALDI法将试样分子离子化的离子化装置被称为MALDI装置。

LDI装置、MALDI装置具备:光照射部,包含激光光源以及对从该激光光源发出的激光进行聚光而向试样照射的聚光光学系统等;试样载台,载置有试样;试样载台移动机构,使该试样载台移动;观察装置,用于确认试样表面的状态。在LDI装置、MALDI装置中,具有能够在大气压气氛下(不进行真空排气)简便地将试样分子离子化的构成,通过这样的LDI装置、MALDI装置生成的离子从设置于质量分析装置的主体的离子导入口被导入至质量分析装置的主体,从而进行质量分析(例如专利文献1)。

现有技术文献

专利文献

专利文献1:美国专利第5965884号说明书

发明内容

发明要解决的技术问题

上述质量分析装置中的质量分析的测量灵敏度受到在试样表面的激光的照射位置产生的离子通过离子导入口的效率的影响。试样表面的激光的照射位置和离子导入口的位置的偏差越大,离子被导入至质量分析装置主体的效率越低,导致测量灵敏度下降。因此,在将LDI装置、MALDI装置安装于质量分析装置的主体时,要求较高的位置精度。设置于质量分析装置的主体的离子导入口例如直径为1mm左右的大小,因而在LDI装置、MALDI装置的安装中,要求数百μm以下的较高的位置精度。

以往,将LDI装置、MALDI装置安装于质量分析装置的主体是作业者通过抱起离子化装置使其与主体的安装面抵接,调整其安装位置并利用螺栓等固定件进行固定来进行的。但是,在使用更高性能/多功能的LDI装置、MALDI装置的情况下,有时搭载大型的激光照射光学系统、试样载台、观察机构等,而LDI装置、MALDI装置的尺寸、重量增大,因此存在难以以较高的位置精度将其安装于质量分析装置的主体的问题。

在此,以对通过LDI法、MALDI法生成的离子进行质量分析的情况为例进行了说明,但在对通过这些方法生成的离子进行迁移率分析的情况下也存在上述同样的问题。

本发明要解决的技术问题在于提供一种能够简便且以较高的位置精度安装于离子分析装置的主体的离子化装置。

用于解决上述技术问题的方案

为了解决上述技术问题而完成的本发明是可装卸地安装于离子分析装置的主体的离子化装置,具备:

离子化部,具有试样载台和对载置于该试样载台上的试样照射光的光照射部;

基体;

可动机构,设置于所述基体,将所述离子化部保持为可以相对于一个以上的轴移动或者旋转。

发明效果

本发明的离子化装置具备离子化部,该离子化部具有试样载台和对载置于该试样载台上的试样照射光的光照射部。此外,该离子化装置具备基体和可动机构,该可动机构设置于该基体,将离子化部保持为可以相对于一个以上的轴移动或者旋转。由此,能够使离子化部与离子分析装置的主体精确地对位。因此,本发明的离子化装置能够简便且以较高的位置精度安装于离子分析装置。

附图说明

图1是对本发明的离子化装置的一实施例中的离子化部的构成进行说明的图。

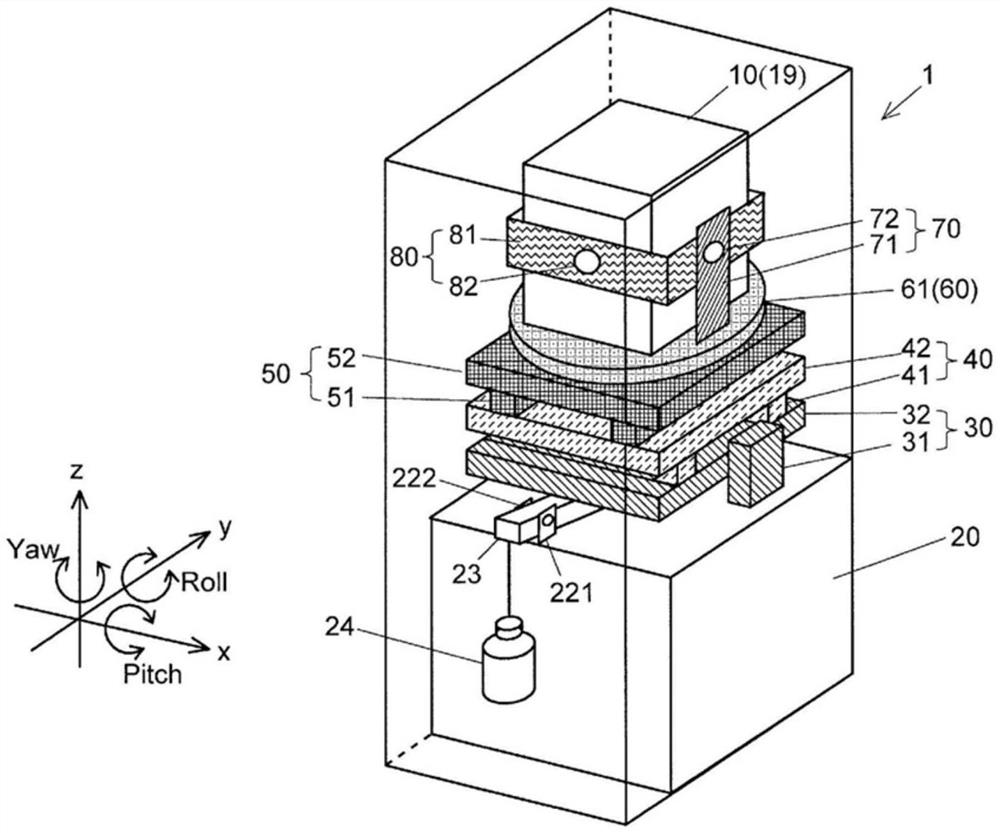

图2是对本实施例的离子化装置的内部的构成进行说明的图。

图3是对本实施例的离子化装置的内部构成进行说明的另一个图。

图4是对将本实施例的离子化装置安装于质量分析装置的主体时进行的粗略调整进行说明的图。

图5是对本实施例的离子化装置的安装面的构成进行说明的图。

图6是对安装有本实施例的离子化装置的质量分析装置的主体的安装面的构成进行说明的图。

图7是对另一实施例的离子化装置的内部的构成进行说明的图。

图8是对另一实施例的离子化装置的内部的构成进行说明的另一个图。

具体实施方式

以下,参照图1~图6,对本发明的离子化装置的一实施例进行说明。本实施例的离子化装置1作为通过基质辅助激光解吸离子化(MALDI:Matrix Assisted LaserDesorption/Ionization)法生成离子并进行质量分析的MALDI-MS的一部分,可装卸地安装于质量分析装置主体2。在MALDI-MS中,在载置于试样载台上的试样的表面的多个测量点分别生成离子并进行质量分析。质量分析装置主体2除了以下说明的本实施例的离子化装置1以外,还构成为可以安装称为电喷雾离子化装置、大气压化学离子化装置等其他的离子化装置。因此,使用者能够根据分析用途,相对于单一的质量分析装置主体,将通过MALDI进行离子化的离子化装置1与其他的离子化装置更换使用。以下,记载有对质量分析装置主体2安装通过MALDI进行离子化的离子化装置1的实施例。另外,在以后的说明所使用的各附图中,为了容易理解,对于构成元件的一部分,以使它们相对于整体的大小比实际大的形式来图示。

本实施例的离子化装置1的离子化部10具备:照射光学系统,包含激光光源11、反射镜12、聚光透镜13;壳体19,收纳有试样载台14、台移动机构15以及显微镜16。此外,在壳体19的一侧面形成有开口17。其中,激光光源11、反射镜12、台移动机构15以及显微镜16被定位至壳体19内。

图1示出离子化部10的构成。从激光光源11发出的光由反射镜12反射后,通过聚光透镜13,在位于激光照射位置(开口17的正面)的试样载台14上所载置的试样的表面聚光。通过激光的照射由试样生成的离子从设置于壳体19的侧面的开口17向壳体19的外部射出。另外,壳体19不需要其整面都被包覆,也可以是一部分或者全部的面为开放的框架状。但是,为了配置后述的突出部18,优选在与质量分析装置主体2的安装侧设置有安装面(离子化部侧安装面)。

试样载台14通过台移动机构15可以在相互正交的3个方向上移动。台移动机构15具备:线性导轨151,用于使试样载台14在竖直方向(z方向)上移动;线性导轨152,用于使试样载台14以及线性导轨151在水平方向(x方向)上移动;线性导轨153,用于使试样载台14以及线性导轨151、152在水平方向(y方向)上移动;步进电机,作为使它们移动的驱动源(省略图示)。

此外,在壳体19内设置有用于观察载置于试样载台14上的试样的显微镜16,通过使试样载台14移动至观察位置(显微镜16的正面),并利用显微镜16观察试样表面,来确定试样表面的测量对象区域。

离子化部10的壳体19以可旋转以及移动的方式被保持在离子化装置1内。如图2以及图3所示,离子化装置1具备基座20、竖直移动机构30、第1水平移动机构40、第2水平移动机构50、第1旋转机构60、第2旋转机构70以及第3旋转机构80,离子化部10通过这些各机构以可在各方向上旋转以及移动的方式被保持。即,这些各机构相当于本发明中的可动机构。此外,基座20相当于本发明中的基体。

离子化装置1被收纳于具有可开闭的上表面、底面和3个侧面的长方体状的壳体内,安装有质量分析装置主体2的一侧的侧面开放。图3的左图是示出离子化装置1的内部构成的图,图3的右图是示出质量分析装置的主体2的构成的一部分的图。另外,在质量分析装置的主体2的内部收容的质量分析部中,使用目前已知的各种质量分析装置中的与测量目的相应的适当的质量分析装置。

在基座20的底面安装有脚轮21(在图2中省略图示)。此外,在基座20的上表面的一边的周缘部平行地竖立设置有2片板状部件221、222。在该板状部件221、222之间固定有L字状部件23的长边的1点。在L字状部件23的长边的端部安装有配重24,长边与短边的交点位于基座20的上表面,短边的端部与竖直移动机构30的板状部件32(后述)的下表面抵接。作为以L字状部件23的固定点(固定于板状部件221、222的点)为支点,利用杠杆原理使配重24与离子化部10以及上述各机构的重量平衡而构成。由此,无论离子化部10、各机构的重量如何,都能够使离子化部10的壳体19顺畅地旋转以及移动。

在基座20的上表面设置有竖直移动机构30,该竖直移动机构30具备沿竖直方向(z方向)延伸的2根线性导轨31和沿着该线性导轨31移动的板状部件32。

在竖直移动机构30的板状部件32之上设置有第1水平移动机构40,该第1水平移动机构40具备沿水平方向(x方向)延伸的2根线性导轨41和沿着该线性导轨41移动的板状部件42。

在第1水平移动机构40的板状部件42之上设置有第2水平移动机构50,该第2水平移动机构50具备沿水平方向(y方向)延伸的2根线性导轨51和沿着该线性导轨51移动的板状部件52。

在第2水平移动机构50的板状部件52上配置有可在水平面内旋转自如的旋转台61。此外,在旋转台61的上表面的周缘部的、隔着该旋转台61的中心的2个部位分别竖立设置有板状部件71,在该板状部件71的固定部72固定有框状部件81。框状部件81以包围壳体19的侧周部的方式配置,壳体19的侧面被固定在该固定部82。即,构成了旋转台61使壳体19绕z轴旋转(Yaw)的第1旋转机构60、板状部件71以及固定部72使壳体19绕x轴旋转(Pitch)的第2旋转机构70、框状部件81以及固定部82使壳体19绕y轴旋转(Roll)的第3旋转机构80。

在离子化部10的形成有开口17的侧面的相反侧的侧面与离子化装置1的内壁面之间,安装有朝向质量分析装置主体2按压离子化部10的壳体19的弹压部件(在本实施例中为弹簧91,在图2中省略图示)。

在基座20设置有从该基座20的侧面(离子化部侧的安装面侧的面)的下端突出的板状部件92,在基座20的相同侧面的上部安装有前端形成为锥状的棒状部件93。另一方面,在质量分析装置主体2的安装有离子化部10的面(主体侧安装面)一侧设置有供板状部件92插入的第1插入口94和供棒状部件93插入的第2插入口95。如图4所示,第1插入口94的入口形成为比板状部件92宽,随着朝向内侧而逐渐变窄。另外,在本实施例中,在基座20设置有板状部件92以及棒状部件93,也可以将它们中的一方或者双方设置于离子化部10的离子化部侧安装面。在该情况下,第1插入口94以及/或者第2插入口95设置于质量分析装置主体2的主体侧安装面。

此外,如图5所示,在离子化部10的离子化部侧安装面,在开口17的外侧设置有3个突出部18。另一方面,如图6所示,在质量分析装置主体2的主体侧安装面设置有圆筒状的离子导入部96和以该离子导入部96为中心的圆形的V字槽97。

接下来,对于将本实施例的离子化装置1安装于质量分析装置主体2的步骤进行说明。

首先,将分析对象试样以及校正用试样载置于试样载台14,并将试样载台14放置于壳体19内的台移动机构15。

接下来,使离子化装置1接近质量分析装置主体2,将板状部件92插入第1插入口94。第1插入口94的入口比板状部件92的宽度宽,因此在将板状部件92插入第1插入口94时,即使离子化装置1和质量分析装置主体2存在少许的位置偏差,也可以将板状部件92插入到第1插入口94。若使离子化装置1持续地逐渐接近质量分析装置主体2,则板状部件92被第1插入口94引导,而消除离子化装置1和质量分析装置主体2的位置偏差。由此,例如将离子化装置1和质量分析装置主体2的安装位置的位置精度减小至几mm左右。

若使离子化装置1进一步逐渐接近质量分析装置主体2,则棒状部件93被插入到第2插入口95。第2插入口95构成为容许离子化装置1和质量分析装置主体2有数mm左右的位置偏差(棒状部件93的前端插入第2插入口95)。若使离子化装置1持续地接近质量分析装置主体2,则棒状部件93被第2插入口95引导,进一步消除离子化装置1和质量分析装置主体2的位置偏差。由此,例如将离子化装置1和质量分析装置主体2的安装位置的位置精度减小至1mm左右。

若离子化装置1进一步逐渐靠近质量分析装置主体2,则离子导入部96被插入到形成于离子化部侧安装面的开口17,接着,突出部18的前端与形成于主体侧安装面的V字槽97的入口抵接。

若使离子化装置1进一步逐渐靠近质量分析装置主体2时,则突出部18嵌入V字槽97。由此,能够以数百μm以下的较高的位置精度将离子化部10安装于质量分析装置主体2。

通过上述步骤,将离子化部10安装于质量分析装置主体2之后,检测对试样载台14上的校正用试样照射激光而生成的离子。此时,使聚光透镜13微动,对激光的照射位置进行微调,以使离子的检测强度达到最大。在本实施例中,以数百μm以下这样的较高的位置精度将离子化部10安装于质量分析装置主体2,因此只要在其以下的范围内进行激光的照射位置的微调即可,且能够简单地将激光的照射位置调整为最佳的位置。

以往,在将LDI装置、MALDI装置这样的离子化装置安装于质量分析装置主体时,使用者抱起离子化装置,使其与主体的安装面抵接,调整其安装位置并利用螺栓等固定件固定来进行安装。但是,为了实现离子化装置的高性能化、多功能化,若想要使用像本实施例那样的、除了用于向试样表面照射激光的照射光学系统外还具备用于观察试样表面的显微镜的构成的离子化部10,则存在壳体19的一边达到接近1m,或者其重量达到10kg的情况。在通过使用者像这样抱起大型且较重的离子化部10的壳体19并使其抵接于质量分析装置主体的安装面,调整其安装位置并利用螺栓等固定件固定的这样的以往的方法中,难以以较高的位置精度将离子化部安装于质量分析装置主体。设置于质量分析装置主体的离子导入部的直径通常情况下为直径1mm左右,若离子化装置的安装位置有数百μm以上偏差,则即使在该位置对试样载台上的校正用试样照射激光也完全检测不到离子,而必须通过试错来调整激光的照射位置。特别是,在使用单一的质量分析装置主体,而用户自身想要在电喷雾离子化装置、大气压化学离子化装置这样的其他的离子化装置与LDI装置、MALDI装置进行更换使用的情况下,通过以往的方法难以以较高的位置精度安装LDI装置、MALDI装置,因此,有时难以在离子化装置更换后进行想要的分析。

与此相对,在本实施例的离子化装置1中,离子化部10被保持为可相对于离子化装置的基座20旋转以及移动,因此能够使离子化部10顺畅地移动以及旋转。因此,可以简便且以较高的位置精度将大型且重量较大的离子化装置1安装于质量分析装置主体2。此外,若通过脚轮21使离子化装置1移动而逐渐接近质量分析装置主体2,则板状部件92、棒状部件93以及突出部18依次逐渐插入到第1插入口94、第2插入口95以及V字槽97中,因此能够更简便且容易地、以高精度将离子化部10安装于质量分析装置主体2。此外,由于以数百μm以下的精度将离子化部10安装于质量分析装置主体2,因此可以可靠地检测到从载置于试样载台14上的校正用试样生成的离子,只通过从此处对激光的照射位置进行微调,就能够优化激光的照射位置。

在上述实施例中,为了容易理解,构成为分别具备用于使壳体19在正交的3个方向上移动的竖直移动机构30、第1水平移动机构40以及第2水平移动机构50、和用于使离子化部10绕正交的3个轴旋转的第1旋转机构60、第2旋转机构70以及第3旋转机构80。但是,绕y轴的旋转(Roll)是在离子化部10的安装面(离子化部侧安装面)以及质量分析装置主体2的安装面(主体侧安装面)的面内的旋转,如果激光在质量分析装置主体2的离子导入部96的正面的位置聚光,则离子化部10的绕y轴的方向的旋转(Roll)不会影响从离子化部10向质量分析装置主体2的离子的导入效率。因此,能够采用省略了该旋转机构的构成。

此外,如上所述,只要将离子化装置1的板状部件92插入第1插入口94,离子化部10就以数mm左右的位置精度安装于质量分析装置主体2。因此,不需要使离子化部10的壳体19大幅度地移动以及旋转。

根据这些方面,能够简化上述实施例的离子化装置1的构成。以下,参照图7以及图8对具有这样构成的另一实施例的离子化装置100进行说明。另外,图1中说明的离子化部10的壳体19内的构成要件、图5以及图6中说明的离子化部10的离子化部侧安装面以及质量分析装置主体2的主体侧安装面的构成与上述实施例相同,因此省略图示以及说明。此外,关于其他构成要件,对于与上述实施例同样的要件,对其赋予后两位或者后三位相同的符号,适当地省略说明。

如图7以及图8所示,该离子化装置100具备基座120、竖直移动机构130、水平可动机构146以及旋转机构170,通过它们可移动以及旋转地保持离子化部10的壳体19。此外,与上述实施例同样地,在离子化部10的壳体19的形成有开口17的侧面的相反侧的侧面和离子化装置1的壳体的内壁面之间安装有按压壳体19的弹簧191(弹压部件,在图7中省略图示)。

基座120由下部基座125和通过竖立设置于该下部基座的上表面的4根棒状部件126固定的上部基座127构成,在下部基座125的侧面(离子化部侧安装面一侧的面)设置有板状部件192和棒状部件193。此外,在下部基座125的底面安装有脚轮121(在图7中省略图示)。

在上部基座127的上表面的周缘部平行地竖立设置有2片板状部件1221、1222。在该板状部件1221、1222之间固定有L字状部件123的长边的1点。在L字状部件123的长边侧的端部安装有配重124,长边与短边的交点位于上部基座127的上表面,短边的端部与竖直移动机构130的板状部件134(后述)的下表面抵接。

在上部基座127的四个角部分别安装有线性轴套133。线性轴套133是由在内壁面旋转自如地排列有多个硬球的圆筒部件1331和插入到该圆筒部件的轴1332的组合而构成的直动机构,也被称为滑动轴套、滚珠轴套。在各线性轴套133的上端部固定有板状部件134。线性轴套133作为使板状部件134以及配置于其上部的离子化部10等沿竖直方向移动的竖直移动机构130而发挥作用。

在板状部件134的上表面的四角固定有具有凹状的上表面的承接部143,滚珠部件(硬球)144旋转自如地收容于该承接部143内。此外,在竖直移动机构130的板状部件134的上方配置有其他的板状部件145。在该板状部件145的下表面的、相当于滚珠部件144的位置的上部的位置形成有凹部1451,通过滚珠部件在凹部1451内旋转,板状部件145变得可以在水平面内移动。通过承接部143、滚珠部件144以及板状部件145构成水平可动机构146,该水平可动机构146作为使上述实施例中的第1水平移动机构40、第2水平移动机构50以及壳体19绕z轴旋转的(Yaw)旋转机构发挥作用。

在板状部件145的上表面的2个部位分别竖立设置有板状部件171,离子化部10的壳体19的侧面被固定在该板状部件171的固定部172。其作为使离子化部10绕y轴旋转的(Roll)旋转机构170发挥作用。

相对于上述实施例的离子化装置1是具备由3个移动机构(竖直移动机构30、第1水平移动机构40以及第2水平移动机构50)和3个旋转机构(第1旋转机构60、第2旋转机构70以及第3旋转机构80)构成的6个可动机构的构成,该离子化装置100是作为整体只具备3个机构(竖直移动机构130、水平可动机构146以及旋转机构170)的构成,可动机构的数量是上述实施例的一半。因此,能够比上述实施例的离子化装置小型且低成本地制造。

上述2个实施例均为一例,能够根据本发明的主旨适当地进行变更。

在上述实施例中,以离子化装置1的离子化部10的壳体19的安装面(离子化部侧安装面)和质量分析装置主体2的安装面(主体侧安装面)为竖直方向的面的情况为例进行了说明,但两安装面未必都需要为竖直方向。此外,上述实施例中的竖直、水平这样的记载未必为严格的竖直、水平,能够允许可以进行上述实施例中说明的操作的程度的偏差。

在上述实施例中,以具备移动机构和旋转机构双方作为保持离子化装置1的离子化部10的可动机构的情况为例进行了说明,但未必需要具备移动机构和旋转机构双方。例如,在旋转方向的位置精度不重要的情况下,可以省略旋转机构,也可以在移动方向的位置不重要的情况下省略移动机构。

在上述实施例中,设有将包含激光光源11、反射镜12、聚光透镜13的照射光学系统、试样载台14、台移动机构15以及显微镜16收容于壳体19的内部的离子化部10,但在激光向试样的照射位置与观察位置相同且只对试样表面的1点进行质量分析(即不进行成像质量分析)的质量分析装置用的离子化装置的情况下,无需具备台移动机构15。此外,显微镜16也不是必须的构成。此外,离子化法并不限定于激光离子化,对于收容有通过其他的离子化法由试样生成离子的离子源的离子化部也能够与上述同样地来构成。

此外,在上述实施例中,设为将激光光源11收容于壳体19内的构成,但也能够采用将激光光源配置于壳体19的外部并利用光纤向壳体19内输送激光的构成。但是,若使用光纤,则存在难以向微小直径聚光的情况、或者难以输送高能量的光的情况。因此,特别是在实施高分辨率的成像质量分析等的情况下,优选采用如上述实施例那样的将激光光源11收容于壳体19的构成。由于将激光光源11收容于壳体19而使壳体19变重,但如上述实施例那样,能够通过安装平衡该重量的配重,使离子化部10的壳体19顺畅地移动以及旋转。

[方案]

本领域技术人员能够理解上述的多个示例性的实施方式是以下的方案的具体例。

(第1方案)

本发明的第1方案是一种离子化装置,可装卸地安装于离子分析装置的主体,具备:

离子化部,具有试样载台和对载置于该试样载台上的试样照射光的光照射部;

基体,保持所述离子化部;

可动机构,将所述离子化部相对于所述基体的相对位置保持为能够相对于一个以上的轴移动或者旋转。

本发明的第1方案的离子化装置具备离子化部,该离子化部具有试样载台和对载置于该试样载台上的试样照射光的光照射部。此外,该离子化装置具备基体和可动机构,该可动机构设置于该基体,且将离子化部保持为可以相对于一个以上的轴移动或者旋转。由此,能够使离子化部和离子分析装置的主体精确地对位。因此,能够简便且以较高的位置精度将本发明的离子化装置安装于离子分析装置。

(第2方案)

本发明的第2方案的离子化装置是在上述第1方案的离子化装置中,

所述可动机构包含移动机构,该移动机构将所述离子化部保持为可以在相互非平行且不在同一面上的三个方向上移动。

在上述第2方案的离子化装置中,能够通过可动机构使离子化部可以在相互非平行且不在同一面上的三个方向上移动并将其安装于离子分析装置。

(第3方案)

本发明的第3方案的离子化装置是在上述第1方案或者第2方案的离子化装置中,

所述可动机构包含旋转机构,该旋转机构将所述离子化部保持为可以绕相互非平行的两个轴旋转。

在上述第3方案的离子化装置中,能够通过可动机构使离子化部绕相互非平行的两个轴旋转并将其安装于离子分析装置。

(第4方案)

本发明的第4方案的离子化装置是在上述第1方案至第3方案中的任一方案的离子化装置中,

所述离子化部进一步具有移动所述试样载台的试样载台移动机构。

在第4方案的离子化装置中,能够进行在试样表面的不同的多个测量点分别分析来自试样的离子的成像分析。

(第5方案)

本发明的第5方案的离子化装是置在上述第1方案至第4方案中的任一方案的离子化装置中,

所述离子化部进一步具有观察装置,构成为观察所述试样的表面。

在第5方案的离子化装置中,能够在进行试样的分析之前观察试样的表面,并在确定测量对象区域后,正确地分析该测量对象区域。

(第6方案)

本发明的第6方案的离子化装置是在上述第1方案至第5方案中的任一方案的离子化装置中,

所述离子化部具有安装于所述主体的离子化部侧安装面,

所述可动机构具有:

竖直移动机构,使所述离子化部在竖直方向上移动;

旋转机构,使所述离子化部与所述离子化部侧安装面平行且绕水平的轴旋转;

水平可动机构,使所述离子化部在水平方向上移动以及旋转。

在第6方案的离子化装置中,用于使离子化部在3个方向移动或者绕2个轴旋转的机构只有3个,因此能够使装置小型化,并且能够以低成本制造。

(第7方案)

本发明的第7方案是一种离子分析装置,具备上述第1方案至第6方案中的任一方案的离子化装置和可装卸地安装有该离子化装置的离子分析装置的主体,

所述离子化部具有安装于所述主体的离子化部侧安装面,

所述主体具有供所述离子化部安装的主体侧安装面,

在所述离子化部侧安装面和所述主体侧安装面中的一方设置有3个以上的突出部,在另一方形成有收容该3个以上的突出部的槽。

在第7方案的离子分析装置中,通过将突出部插入槽,能够以更高的精度将离子化装置安装于离子分析装置的主体。

(第8方案)

本发明的第8方案的离子分析装置是在上述第7方案的离子分析装置中,

在所述离子化装置中的所述离子化部侧安装面一侧的规定的位置和所述主体中的所述主体侧安装面一侧的规定的位置中的一方,设置有比所述突出部还要大地突出的第2突出部,在另一方形成有供该第2突出部插入的插入口。

所述离子化部侧安装面一侧的规定的位置可以是离子化部侧安装面内的位置,或者也可以是保持离子化部的基体等的离子化部侧安装面一侧的位置。此外,所述主体侧安装面一侧的规定位置也同样地,可以是主体侧安装面内的位置,或者也可以是主体具有的腔室、壳体等的主体侧安装面一侧的位置。

在第8方案的离子分析装置中,在将第2突出部插入到插入口而将离子化部安装于离子分析装置的主体之前,能够粗略调整离子化装置和主体的位置。

附图标记说明

1、100 离子化装置

10 离子化部

11 激光光源

12 反射镜

13 聚光透镜

14 试样载台

15 台移动机构

151、152、153 线性导轨

16 显微镜

17 开口

18 突出部

19 壳体

20、120 基座

125 下部基座

126 棒状部件

127 上部基座

21、121 脚轮

221、222、1221、1222 板状部件

23、123 L 字状部件

24、124 配重

30、130 竖直移动机构

31 线性导轨

32 板状部件

133 线性轴套

1331 圆筒部件

1332 轴

134 板状部件

40 第1水平移动机构

41 线性导轨

42 板状部件

50 第2水平移动机构

51 线性导轨

52 板状部件

146 水平可动机构

143 承接部

144 滚珠部件

145 板状部件

1451 凹部

60 第1旋转机构

61 旋转台

70 第2旋转机构

170 旋转机构

71、171 板状部件

72、172 固定部

80 第3旋转机构

81 框状部件

82 固定部

91、191 弹簧

92、192 板状部件

93,193 棒状部件

2 质量分析装置主体

94、194 第1插入口

95、195 第2插入口

96 离子导入部

97 V字槽。

- 离子化方法和离子化装置、以及成像分析方法和成像分析装置

- 一种超声萃取雾化辅助碳纤维离子化装置及使用该装置实现离子化的方法