一种高温环境中涡轮的检测系统

文献发布时间:2023-06-19 13:29:16

技术领域

本发明属于零部件高温测试领域,具体来说,涉及一种高温环境中涡轮的检测系统。

背景技术

涡轮叶片是航空发动机动力输出的核心部件,对其叶顶间隙的精准、可靠、持续在线监测,是保障发动机安全、高效、长寿命工作的关键,也是提高发动机动力输出、增强战机作能力与战场生存力的重要前提之一。现代航空发动机朝向大推力、高推重比、高热效率发展,导致涡轮燃气温度持续攀升,叶片工作环境极端恶劣。随着发动机推重比的不断增加,涡轮进口温度已从第3代发动机推重比8.0一级的1750K发展到第4代发动机推重比10.0一级的1977K,第5代发动机推重比15.0一级甚至达到2000~2250K。

涡轮检测技术繁多,但适应高温极端环境的技术手段十分有限。其中高温环境下,传动轴软化,涡轮和传动轴吻合较差,涡轮的运动除了转动外出现平动,增加了额外的环境变量,导致检测出的数据失真。

现有高温检测系统即马弗炉系统,可以静态的检测高温条件下涡轮的各项参数变化,但由于静态状态无法得出动态状态下的所有数据,因此很多动态系统的参数是由静态系统的数据推理计算得出,与实际情况存在较大的出入。

发明内容

技术问题:本发明旨在解决现有系统无法解决的以旋转涡轮为代表的动态系统的高温环境下的检测精度难题,提供一种高温环境中涡轮的检测系统,以提高检测精度。

技术方案:为解决上述技术问题,本发明实施例采用以下的技术方案:

一种高温环境中涡轮的检测系统,包括:连接在传动轴上的涡轮,以及电机、冷却模块、保温炉和检测模块,涡轮位于保温炉中,且传动轴两端伸出保温炉;电机位于保温炉外,电机和传动轴连接;冷却模块和传动轴连接,冷却模块用于对涡轮冷却降温;检测模块位于保温炉中,检测模块用于对转动中的涡轮进行参数检测。

优选的,所述保温炉的工作温度为100℃~2000℃,涡轮工作时的转速为2000~100000RPM。

优选的,所述冷却模块包括动静连接模块、增压泵、中空静止轴,所述中空静止轴中设有冷却液;所述中空静止轴两端通过动静连接模块和传动轴的两端连接,形成封闭环路;所述增压泵和中空静止轴连接,用于对冷却液增压驱动。

优选的,所述传动轴为空心轴,所述中空静止轴中设有一腔体,所述传动轴的腔体和中空静止轴腔体相通。

优选的,所述传动轴为实心轴,所述中空静止轴中设有第一腔体和第二腔体,第一腔体的端部和第二腔体的端部连接,形成封闭环路;第一腔体的端部靠近动静连接模块。

优选的,所述的高温环境中涡轮的检测系统,还包括散热组件,所述散热组件包括翅片和风扇,所述翅片和中空静止轴的外壳固定连接,风扇和翅片相对。

优选的,所述散热组件为N组,且在靠近动静连接模块处各设置一个散热组件;N为大于1的整数。

优选的,所述传动轴、涡轮、中空静止轴、翅片、动静连接模块均由金属制成。

优选的,所述检测模块包括检测平台、温度传感器、转速传感器,所述涡轮位于检测平台上,转速传感器连接在传动轴上,且位于保温炉外侧;温度传感器位于保温炉中。

有益效果:本发明可以实现100~2000℃,2000~100000RPM条件下的以旋转涡轮为代表的高温动态系统检测,解决了以往无法在高温高转速条件下动态检测涡轮的问题。本实施例的检测系统包括:连接在传动轴上的涡轮,以及电机、冷却模块、保温炉和检测模块,涡轮位于保温炉中,且传动轴两端伸出保温炉;电机位于保温炉外,电机和传动轴连接;冷却模块和传动轴连接,冷却模块用于对涡轮冷却降温;检测模块位于保温炉中,检测模块用于对转动中的涡轮进行参数检测。本实施例通过冷却模块,使传动体和涡轮在高温环境下,温度维持在相对较低的水平,有效的消除了因为温度高而产生轴体、涡轮软化问题,减小了因此产生的振动,使采集到的数据和所研究的物理变量相关性更大,使数据有效性更强;并且因为轴体、涡轮刚度较强,涡轮的运行也更加稳定,增加了整个系统的可靠性、稳定性。

附图说明

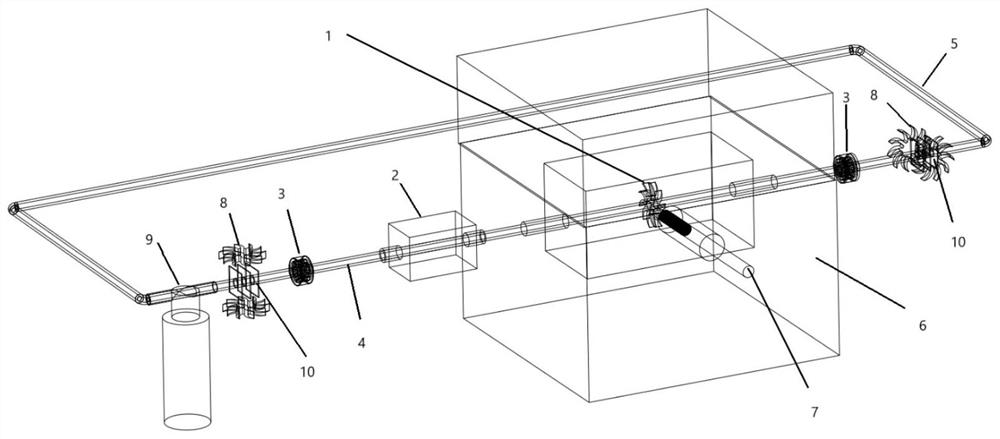

图1是本发明实施例的结构示意图。

附图标记:涡轮1,电机2,动静连接模块3,转动轴4,中空静止轴5,保温炉6,转数传感器7,风扇8,增压泵9,翅片10。

具体实施方式

下面结合附图的具体实施方式,进一步阐述本发明的一种情况,即涡轮所配轴体可替换的情况,应理解下述实施例是实例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

如图1所示,本发明实施例的一种高温环境中涡轮的检测系统,包括:连接在传动轴4上的涡轮1,以及电机2、冷却模块、保温炉6和检测模块。涡轮1位于保温炉6中,且传动轴4两端伸出保温炉6。电机2位于保温炉6外,电机2和传动轴4连接。冷却模块和传动轴4连接,冷却模块用于对涡轮1冷却降温。检测模块位于保温炉6中,检测模块用于对转动中的涡轮1进行参数检测。冷却液具有冷却、防腐蚀、防冻、防垢、防沸功能。

工作时,利用保温炉6提高涡轮1的工作环境温度。所述保温炉6的工作温度为100℃~2000℃。利用电机2带动传动轴4旋转,进而带动固定连接在传动轴4上的涡轮1旋转。涡轮1工作时的转速为2000~100000RPM(对应英文:Revolutions Per minute,对应译文:转/分钟)。该实施例中,涡轮1在高温环境中高速旋转。本实施例通过冷却模块对传动轴4降温,进而对涡轮1和传动轴4的连接处降温。传动轴4与涡轮1接合处温度维持在较低水平,解决因为高温导致的传动轴、涡轮软化问题,减小因此产生的涡轮振动。检测模块为现有部件。利用检测模块可以对转动中的涡轮1的相关参数进行检测,例如转速。本实施例可以提高检测精度。这是因为本实施例在现有系统基础上增加了冷却模块,解决了因为高温导致的传动轴、涡轮软化问题,减小因此产生的涡轮振动,提升整个系统的测量精度。

冷却模块的结构有多种。优选的,所述冷却模块包括动静连接模块3、增压泵9、中空静止轴5,所述中空静止轴5中设有冷却液;所述中空静止轴5两端通过动静连接模块3和传动轴4的两端连接,形成封闭环路;所述增压泵9和中空静止轴5连接,用于对冷却液增压驱动。中空静止轴5位于保温炉6外部。在工作时,传动轴4转动,中空静止轴5静止。利用动静连接模块3连接传动轴4和中空静止轴5,以满足传动轴4和中空静止轴5工作时不同的状态。动静连接模块3可以为空心轴的连接件,使用封闭式滚动轴承。滚动轴承的外轴固定于连接件的内壁,滚动轴承的内轴连接传动轴,且传动轴面与滚动轴承相平;中空静止轴5连接在连接件的另一边;在滚动轴承与中空静止轴5间有相应流道,使冷却液可以流动。

连接件是连接转动轴和静止轴的部件,连接件可以同时将转动轴和静止轴密封在两端,确保冷却液可以在转动轴和静止轴之间流动。连接件要用具有高效的传热性能的材料制作,以解决实心转动轴的散热问题。如果传动轴4为实心轴,则连接件内部镶嵌的轴承,使用正常滚动轴承,但轴承长度较长,增加轴承与连接件与传动轴4的接触面积;连接件和相应轴承采用高效的传热性能的材料制作,其中可以为高导热率金属,如铜、银。

冷却液在中空静止轴5中流动或者在传动轴4和中空静止轴5中流动。通过冷却液的流动实现对传动轴4以及传动轴4和涡轮1连接处的冷却。冷却液的流动动力源于增压泵9。通过增压泵9对冷却液增压驱动。

当涡轮1配套传动轴4可替换时,全部采用空心轴构建导热回路,实现整个系统的主动散热,其中通过连接件两端分别密封传动轴4和中空静止轴5,增压泵9接在中空静止轴5上,完成导热回路的实现。优选的,所述传动轴4为空心轴,所述中空静止轴5中设有一腔体,所述传动轴4的腔体和中空静止轴5腔体相通。如果传动轴4为空心轴,那么传动轴4内部就有一腔体。将传动轴4的腔体和中空静止轴5腔体相通,冷却液在传动轴4和中空静止轴5的腔体中流动,形成环流。工作时,高速旋转的涡轮1产生大量的热,并将热传递给传动轴4。当冷却液进入传动轴4中时,冷却液和传动轴4换热。冷却液吸收传动轴4的热量,传动轴4降温,进而传动轴4和涡轮1的连接处也降温。当冷却液流出传动轴4,进入中空静止轴5中时,通孔空冷,实现降温。如此,冷却液在传动轴4和中空静止轴5中循环流动。

当涡轮1配套传动轴4不可替换时,采用本优选例,即实心传动轴4通过连接件传热给中空静止轴5主动散热部分,实现整个系统的半主动散热,其中主动散热部分可以通过增压泵,完成导热回路的实现。优选的,所述传动轴4为实心轴,所述中空静止轴5中设有第一腔体和第二腔体,第一腔体的端部和第二腔体的端部连接,形成封闭环路;第一腔体的端部靠近动静连接模块3。如果传动轴4为实心轴,那么中空静止轴5中设有第一腔体和第二腔体两个腔体。第一腔体和第二腔体的端部分别连接,形成一封闭环路。冷却液在封闭环路中流动。该优选例中,工作时,高速旋转的涡轮1产生大量的热,并将热传递给传动轴4。当冷却液流动到第一腔体的一端部时,由于该端部靠近传动轴4,所以可以吸收部分传动轴4的热量,进而降低传动轴4和涡轮1的连接处温度。当冷却液从第一腔体的一端部流入第二腔体时,冷却液带走传动轴4部分热量,并在流动过程中,通过空冷,逐渐降温。当流动到第二腔体的另一端时,由于该端部靠近传动轴4,所以冷却液也可以吸收部分传动轴4的热量,流入第一腔体的另一端,然后在流动过程中,通过空冷,逐渐降温。冷却液在第一腔体和第二腔体中循环流动。第一腔体和第二腔体可以上下布设,也可以水平布设。该过程中,冷却液流动一圈,对传动轴4两端分别冷却一次。

上述优选例中,所采用的两种轴体方案,有效的解决了传动轴可替换和不可替换情况下的涡轮检测问题,使各种情况下的涡轮都可以进行高温高转速情况下的高精度检测。

优选的,所述的高温环境中涡轮的检测系统,还包括散热组件,所述散热组件包括翅片10和风扇8,所述翅片10和中空静止轴5的外壳固定连接,风扇8和翅片10相对。为加速吸热升温后的冷却液在中空静止轴5中尽快降温,以实现下一次和传动轴4换热,该优选例中设置了散热组件。翅片10和中空静止轴5的外壳固定连接,冷却液在流动过程中,将热量传递给中空静止轴5的外壳,再由外壳将热量传递给翅片。通过风扇8对翅片10扇风冷却,进而实现冷却液快速降温。

优选的,所述散热组件为N组,且在靠近动静连接模块3处各设置一个散热组件;N为大于1的整数。在靠近动静连接模块3处各设置一个散热组件,可以对靠近传动轴4的冷却液进行降温,利于提高冷却效果。

优选的,所述传动轴4、涡轮1、中空静止轴5、翅片10、动静连接模块3均由金属制成。金属具有较高的导热性能。传动轴4、涡轮1、中空静止轴5、翅片10、动静连接模块3均由金属制成,可以实现热量的快速传递。

优选的,所述检测模块包括检测平台、温度传感器、转速传感器7,所述涡轮1位于检测平台上,转速传感器连接在传动轴4上,且位于保温炉6外侧;温度传感器位于保温炉6中。检测平台用于检测涡轮的各项参数,如涡轮温度、叶顶间隙、截面线角度等。检测平台可以采用XYZ三轴高精度位移装置。xyz三轴高精度可移动平台,可以实现传感器0.01mm精度下的全方位微小移动,使系统的可测量范围更大、精确度更高。转数传感器用于检测转速到达涡轮检测所需的转速条件。温度传感器用于检测炉内的温度。

检测模块的传感器通过保温炉预留的孔放入炉中合适位置,检测涡轮的各项参数。检测模块中,温度传感器可以为K型热电偶传感器,由两种不同成份的导体两端接合成回路,当接合点的温度不同时,在回路中就会产生电动势,通过测量热电势,换算成当前炉内温度。转数传感器即霍尔齿轮转数传感器,传感器通过磁力线密度的变化,在磁力线穿过传感器上的感应元件时,产生霍尔电势。霍尔转速传感器的霍尔元件在产生霍尔电势后,会将其转换为交变电信号,最后传感器的内置电路会将信号调整和放大,输出矩形脉冲信号,再换算出当前转速。

检测过程中,首先粗调XYZ三轴高精度位移装置,将相应传感器如位移传感器,设定在相对涡轮1较合理的位置,然后打开增压泵9,使冷却液流动,打开风扇10;接着调节温度传感器,设定实验所需温度,此时温度传感器传递信号给加热电阻丝,电阻丝开始加热,到达指定温度,温度传感器传递信号,改变电阻丝功率,使温度维持在相应温度,此时打开电机2,调节到相应转速,然后细调XYZ三轴高精度位移装置,使所测得信号强度最合理,接着调节增压泵9功率和风扇10功率,观察所测信号,调节至干扰最小;然后开始测定数据即可。

本发明实施例通过设置散热冷却系统,利用热管散热原理,辅以风扇主动降温,使传动轴4温度维持在相对较低的温度,进而也可以通过涡轮1和传动轴4间的热传导,使涡轮1温度维持在相对较低的温度,进而可以使涡轮1和传动轴4保持较强的刚度,减弱因软化而导致的振动问题。

本发明的冷却模块中的增压泵和风扇都是可调节的,通过调节增压泵和风扇的功率,根据实际需要调节散热所需强度,平衡系统由于流体造成的干扰和温度造成的干扰,取实际最优情况。

本发明在系统的辅助散热模块、动力模块,尤其是传热主体、散热方法进行了新的设计,以期望解决因为高温导致的传动轴、涡轮软化问题,减小因此产生的涡轮振动,提升整个系统的测量精度。