一种永磁电机齿槽转矩测量方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于永磁电机转矩测试领域,特别地,涉及一种永磁电机齿槽转矩测量方法。

背景技术

齿槽转矩是永磁电机的固有属性之一,其存在会引起转矩脉动、转速波动、电流谐波、振动噪声等问题。然而,在电机设计时,齿槽转矩分析模型均建立在理想条件下,没有考虑加工误差等非理想条件。因此,即使设计时已使得齿槽转矩达到性能要求,但实际中非理想条件通常会使齿槽转矩比设计时的大数倍且会引入其他频率成分的齿槽转矩,对电机控制性能造成不利影响。综上,测量出电机齿槽转矩谐波成分及其幅值大小对电机齿槽转矩性能指标的评价、优化电机结构设计以及提升电机控制性能具有重要指导意义。

当前齿槽转矩测量方法从测量原理上主要分为三类:(1)简易测量法:电子秤法、重物法、杠杆测量法;(2)扭矩传感器测量法(直接测量法):静态传感器、动态传感器;(3)电流电压测量法(间接测量法)。

上述方法都存在着各自的优缺点,简易测量法中的杠杆法和砝码法简单易实现,但在齿槽转矩大于摩擦转矩时转子位置无法保持,无法测量。此外,两者都忽视了摩擦转矩的影响,拉力计精度、力臂长度、砝码质量也影响着测试的误差,所以上述两方法只适合齿槽转矩比较大的电机,主要应用于定性测试分析中。电子秤法原理简单、但操作复杂,需要夹装工具及多次重复测量,测试精度依赖于电子称的灵敏度与夹装定子装置的步距角大小。

直接测量法原理与操作简单,但都是需要高精度、价格昂贵的转矩传感,实验系统的安装要求较高。此外,静态测量法需要配套高精度步进电机及驱动系统,动态测量法需要驱动器、磁粉制动器及配套电源系统且动态测量法忽视了驱动器及磁粉制动器引起的脉动转矩。

间接测量法中的测电压法可在齿槽转矩的一个周期内进行多采样点测量,但方法复杂,操作繁琐,步进电机感应电势与力矩的曲线精度不高,测量误差大。测电流法通过驱动电机低速空转,提取q轴电流来计算齿槽转矩,但该方法忽视了控制系统引起的电流谐波。

发明内容

为了解决现有技术中存在局限性、夹装工具较多、操作繁琐、需要配套高精度步进电机、转矩传感器等使得实验成本高等问题,本发明提出一种永磁电机齿槽转矩测量方法。首先通过重物驱动装配在电机轴上的转动盘转动,进而带动电机转动并通过编码器采集电机转子位置角脉冲信号。其次分析转动时的动力学平衡方程得到齿槽转矩表达式,并根据编码器采集的角位置信号计算出角速度及角加速度,进而通过齿槽转矩表达式计算出每个转子位置角处的齿槽转矩。最后,在角域对计算出的齿槽转矩进行低通阶次滤波得到齿槽转矩角域曲线,并利用角域傅里叶变换获取其阶次成分及幅值大小。提出的方法只需重物、转动盘及编码器,且对于用于闭环控制的永磁电机都带有位置或转速传感器,本方法可直接利用该传感器,实验系统构成简单,成本低、操作简单,不用多次重复测试,可一次测出齿槽转矩在整个圆周不同位置的大小。此外,根据编码器原理,其脉冲间隔在角域上是等角度间隔而在时域上并非等时间间隔。基于此,测试数据处理在角域进行,避免了角域转换为时域时引起插值误差。

本发明目的通过至少以下技术方案之一实现。

本发明提供的一种永磁电机齿槽转矩测量方法,电机上设置有编码器,电机的输出轴上设置有转动盘,转动盘上通过悬挂线悬挂重物,所述方法包括以下步骤:

S1、利用悬挂线悬挂重物驱动装配在电机轴上的转动盘转动,进而带动电机转动;

S2、通过编码器采集电机的转子位置角信号;

S3、分析电机转动过程中的动力学平衡方程,得到齿槽计算表达式,其中,所述齿槽计算表达式如下:

式中,T

S4、通过采集的转子位置角信号计算转子角速度及角加速度,然后根据齿槽转矩表达式计算出每个转子位置角处的齿槽转矩,θ为根据编码器采集的脉冲时间序列所对应的转子位置角;t为所采集的编码器脉冲序列所对应的时间点;

S5、在角域对计算出的齿槽转矩进行低通阶次滤波滤除计算角加速度时引入的高频成分,进而得到齿槽转矩—转子位置关系曲线;

S6、对齿槽转矩—转子位置关系曲线利用角域傅里叶变换获取其阶次成分及幅值。

进一步地,步骤S1的具体步骤为:

S11、将转动盘通过键装配在电机轴上,将悬挂线的缠绕在转动盘上;

S12、将重物固定在悬挂线的自由端部处,其作用在转动盘上的力矩驱动转动盘转动,进而带动电机的输出轴转动。

进一步地,悬挂在悬挂线上的重物为砝码。

进一步地,所述永磁电机为表贴式永磁同步电机。

进一步地,步骤S4中,所述角速度是根据编码器采集的转子位置角脉冲时间序列计算得到。

进一步地,步骤S4中,所述角加速度是根据编码器采集的两个脉冲时间序列之间的角度差和时间差进行二阶导求得。

进一步地,步骤S4中,选择转速波动规律变化一致的数据点对应的转角位置所计算出的齿槽转矩作为电机齿槽转矩。

进一步地,在角域对计算出的齿槽转矩进行低通阶次滤波滤除计算角加速度时引入的高频成分,可得与S4中所取的转角位置角处的齿槽转矩—转子位置关系曲线;

进一步地,步骤S6中,阶次成分包括6、8、12、16、24阶。

进一步地,步骤S6中,第8阶次的幅值最大。

进一步地,所述步骤S3具体包括:

S31、计算作用在转动盘上的驱动力矩,表达式为:

T=mgr

式中m为重物质量;g为重力加速度,取9.8m/s

S32、分析转动过程中,测试系统的动力学平衡方程:

式中B为电机阻尼系数,J

S33、根据动力学平衡方程,得到齿槽转矩表达式:

与现有技术相比,本发明能够实现的有益效果至少如下:

(1)所提的方法只需重物、转动盘及编码器,且对于用于闭环控制的永磁电机都带有位置或转速传感器,因此可直接利用该传感器,实验系统构成简单,成本低、操作简单。

(2)不用多次重复测试,可一次测出齿槽转矩在整个圆周不同位置的大小。

(3)本发明通过角域傅里叶分析得到齿槽转角阶次成分及幅值大小,可为从控制上如谐波注入法等减小齿槽转矩引起的相关谐波提供参考。

(3)根据编码器原理,其脉冲间隔在角域上是等角度间隔而在时域上并非等时间间隔。基于此,测试数据处理在角域进行,避免了角域转换为时域时引起插值误差。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍。附图构成本申请的一部分,但仅是作为体现发明概念的非限制性示例,并非用于做出任何限制。

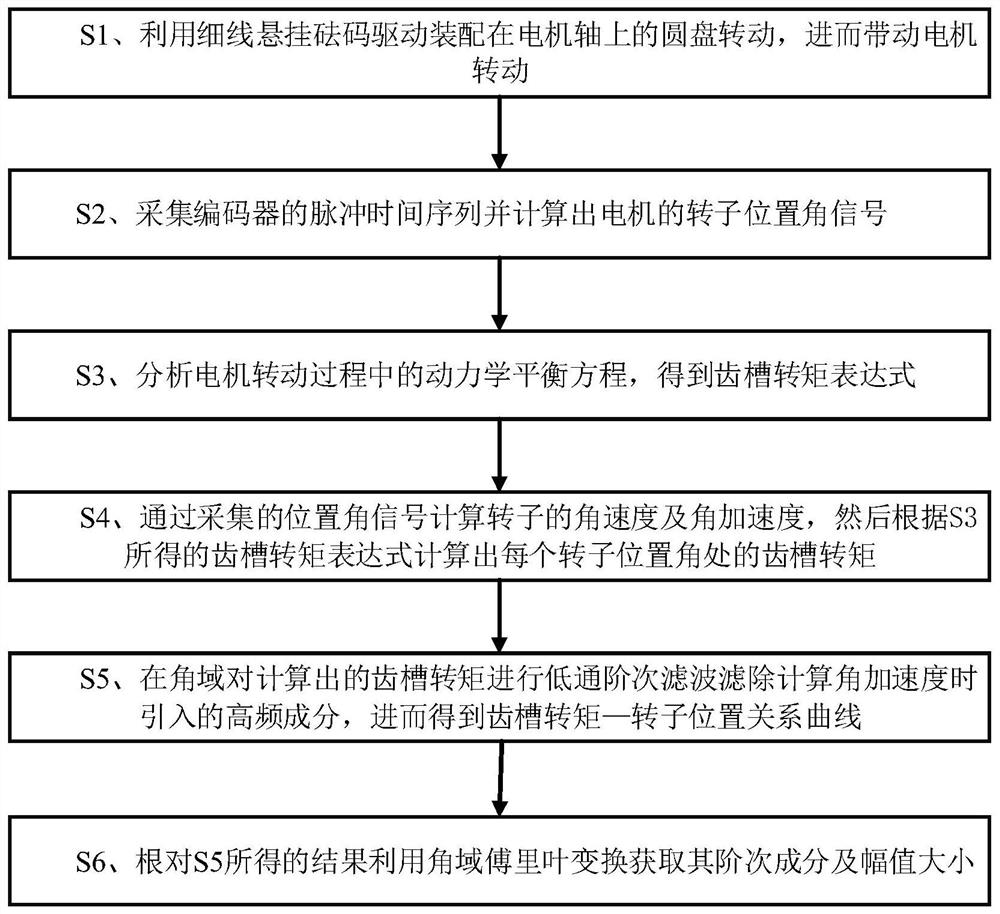

图1是本发明实施例提供的一种永磁电机齿槽转矩测量方法的流程图;

图2是本发明方法测试时的系统示意图;

图3是本发明方法中通过编码器采集的转子位置角脉冲及其对应时间点示意图;

图4是本发明方法中根据编码器采集到转子位置角脉冲时间序列计算出的角速度示意图;

图5是本发明方法中根据编码器采集到转子位置角脉冲时间序列计算出的角加速度示意图;

图6是本发明方法中取重物下落过程稳定,转速波动变化规律一致的两转数据(5000个数据点)所计算出的齿槽转矩作为电机齿槽转矩的示意图;

图7是本发明方法中低通阶次滤波后取与图7相同位置角处的齿槽转矩曲线示意图。

图8是本发明方法中取出的两转数据(5000个数据点)在相同位置角出的齿槽转矩对比示意图。

图9是本发明方法中低通阶次滤波后通过角域傅里叶变换得到的齿槽转矩阶次谱图。

图10是本发明方法中在重物质量分别为62g和65g时各进行5次实验的实验结果对比图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1,本发明提供一种永磁电机齿槽转矩测量方法,电机上设置有编码器,电机的输出轴上设置有转动盘,转动盘上通过悬挂线悬挂重物,所述方法包括以下步骤:

步骤S1:如图2所示,利用悬挂线悬挂重物驱动装配在电机轴上的转动盘转动,进而带动电机转动;

在本发明其中一个实施例中,所述悬挂线为细线,所述转动盘的截面呈圆形,所述重物为砝码。

在本发明其中一个实施例中,步骤S1包括以下子步骤:

S11、将转动盘通过键装配在电机轴上,将细线缠绕在转动盘上。

S12、选择合适质量的重物悬挂在细线的另一端,其作用在转动盘上的力矩驱动转动盘转动,进而带动电机转动。

在本发明其中一个实施例中,永磁电机为表贴式永磁同步电机。

在本发明其中一个实施例中,电机的结构参数为:永磁同步电机额定电压为60V,极数为8,槽数为12,转动惯量J

步骤S2:采集编码器的脉冲时间序列,计算出电机的转子位置角信号。

在本发明其中一个实施例中,将采集到的编码器数据,以第一个电机零位置脉冲Z脉冲时刻作为转子位置角起始零点与采样时间零点,得到转子位置角及其对应的脉冲时间点如图3所示。

步骤S3:分析电机转动过程中测试系统的动力学平衡方程,得到齿槽计算表达式。

在本发明其中一个实施例中,步骤S3包括以下子步骤:

S31、计算作用在转动盘上的驱动力矩,表达式为:

T=mgr

式中m为重物质量;g为重力加速度,取9.8m/s

S32、分析转动过程中,测试系统的动力学平衡方程:

式中B为电机阻尼系数,J

S33、根据动力学平衡方程,得到齿槽转矩表达式:

步骤S4:通过采集的位置角信号计算转子角速度及角加速度,然后根据S3所得的齿槽转矩表达式计算出齿槽转矩。

在本发明其中一个实施例中,步骤S4包括以下子步骤:

S41、根据S2得到的转子位置角信号计算出电机转子角速度和角加速度;

在本发明其中一个实施例中,图4为根据编码器采集的转子位置角脉冲时间序列所计算出的转子角速度。由于在刚开始转动瞬间,重物存在轻微摆动及自身转动,因此转速在刚开始一段时间内波动偏大。图5为所计算出的转子角加速度。从图可看到计算出的角加速度含有高频成分,这主要是由于角加速度是根据编码器采集的两个脉冲时间序列之间的角度差和时间差进行二阶导数求得,计算过程会引入高频成分。

S42、根据S33的齿槽转矩表达式计算出每个转子位置角处的齿槽转矩;

在本发明其中一个实施例中,为减小测量误差,取图4中转速波动规律变化基本一致的两转数据(5000个数据点)对应的转角位置所计算出的齿槽转矩作为电机齿槽转矩。

步骤S5:角域对计算出的齿槽转矩进行低通阶次滤波滤除计算角加速度时引入的高频成分,可得与S4中所取的转角位置角处的齿槽转矩—转子位置关系曲线;

在本发明其中一个实施例中,为去除到齿槽转矩中由于计算角加速度时引入的高频成分,在角域对计算出的齿槽转矩进行低通阶次滤波,根据S12给出的电机参数,极数与槽数的最小公倍数为24,为保留至少前48阶齿槽转矩,取滤波器截止阶次为123阶。图7为滤波后取与图6相同位置角(两转数据,5000个数据点)的齿槽转矩角域曲线。

在本发明其中一个实施例中,图8为图7前后两转相同转子位置角处的齿槽转矩对比图。理论上齿槽转矩大小只与转子位置角有关,因此图7中前后两转的齿槽转矩在相同转子位置角处大小应该一致,从图可知前后两转齿槽转矩分布规律一致,只是在部分位置角处幅值存在很小的误差(远小于现有技术中砝码质量对测量误差的影响),这主要是前后两转转速大小不一样,且计算过程忽视了阻尼系数引起的。

步骤S6:对滤波后的齿槽转矩利用角域傅里叶变换获取其阶次成分及幅值。

在本发明其中一个实施例中,对应于S12给出的电机结构参数,图9为对滤波后的齿槽转矩进行角域傅里叶变换得到的阶次谱,从图从可得出结论齿槽转矩主要阶次为6、8、12、16、24阶,其中幅值最大为第8阶38.55mNm。齿槽转矩和电机结构参数有关,可以理解的是,在其他实施例中,当使用具有其他电机结构参数的电机时,所得到的阶次成分和幅值最大的阶次会因电机结构参数的不同而有所不同。

在本发明其中一个实施例中,图10为在重物质量分别为62g和65g时各进行5次实验得到的阶次图。从图可看出本测量方法具有可重复性且不同重物质量下测量结果偏差也较小。

通过本发明方法可以得到齿槽转矩—转子位置关系曲线,并且可以进一步得到电机齿槽转矩阶次成分及其幅值大小,以便于从控制上减小齿槽转矩引起的转速谐波、电流谐波等。得到的电机齿槽转矩阶次成分及其幅值大小对电机齿槽转矩性能指标的评价、优化电机结构设计以及提升电机控制性能具有重要指导意义。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其他实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种永磁电机齿槽转矩测量方法

- 永磁电机齿槽转矩的测量方法