显示面板、柔性显示屏和电子设备及显示面板的制备方法

文献发布时间:2023-06-19 13:49:36

技术领域

本申请涉及到显示技术领域,尤其涉及到一种显示面板、柔性显示屏和电子设备及显示面板的制备方法。

背景技术

有机发光二极管(organic light-emitting diode,OLED)显示装置,由于具有薄、轻、宽视角、主动发光、发光颜色连续可调、成本低、响应速度快、能耗小、驱动电压低、工作温度范围宽、生产工艺简单、发光效率高及可柔性显示等优点,已被列为极具发展前景的下一代显示技术。

空气中的水汽和氧气等成分对OLED显示装置中OLED发光器件的寿命影响很大,这是因为:OLED发光器件工作时需要从阴极注入电子,这就要求阴极功函数越低越好,但阴极通常采用铝、镁、钙等金属材质,化学性质比较活波,极易与渗透进来的水汽和氧气发生反应。另外,水汽和氧气还会与OLED发光器件的空穴传输层以及电子传输层发生化学反应,这些反应都会引起OLED发光器件的失效。因此,需要对OLED发光器件进行严格的水氧密闭封装,以使OLED发光器件的各功能层与大气中的水汽、氧气等成分充分隔开,从而大大延长OLED发光器件的寿命,从而延长OLED显示装置的使用寿命。

目前,OLED显示装置的显示面板在制作时,通常采用TFE(thin filmencapsulation,薄膜封装)技术进行封装。采用TFE进行整面封装的显示面板,容易在受到压力或者冲击时产生裂纹,这样水汽和氧气就会沿着裂纹进入到阴极(阴极材料通常为MgAl)以及OLED发光器件的其它蒸镀层,从而导致阴极丧失电极功能,另外,会使OLED发光器件的发光层发光效率逐渐降低,直到无法发光,从而呈现黑点或者黑斑的现象,影响OLED显示装置的显示效果。

发明内容

本申请技术方案提供了一种显示面板、柔性显示屏和电子设备及显示面板的制备方法,以提升显示面板的封装特性。

第一方面,本申请技术方案提供了一种显示面板,该显示面板包括作为衬底的基板,以及设置于基板的薄膜晶体管层、像素定义层、至少两个封装结构和至少两个像素单元,至少两个封装结构用于封装所述至少两个像素单元。其中,薄膜晶体管层设置于基板,像素定义层设置于薄膜晶体管层,其具有像素区和侧封装区,侧封装区围绕封装结构封装的像素单元设置,像素区与侧封装区为设置于像素定义层上的通孔。像素单元的OLED发光器件的部分或者全部可设置于像素区。

在具体设置封装结构时,该封装结构包括第一封装层和第二封装层。其中,第一封装层设置于OLED发光器件的靠近薄膜晶体管层的一侧,另外,第一封装层还从侧封装区露出;第二封装层设置于OLED发光器件远离薄膜晶体管层的一侧,第二封装层可穿过侧封装区与第一封装层在侧封装区处密封接触。通过应用至少两个封装结构对至少两个像素单元进行封装,这样可以避免在显示面板上形成大片的封装层,从而可以有效的避免包括该显示面板的柔性显示屏在弯折、卷曲、自由形变等场景下,封装层开裂导致的水氧透过的问题。

在本申请一个可能的实施方式中,可以使封装结构的数量与像素单元的数量相同,并使每个封装结构用于封装一个像素单元,以实现每个像素单元的独立封装,以有利于提高显示面板的弯折特性。

另外,第一封装层可以为由无机材料层形成的单层结构,或者第一封装层为由无机材料层与有机材料层交替叠置形成的多层结构;第二封装层可以但不限于为由无机材料层形成的单层结构,或者第二封装层为由无机材料层与有机材料层交替叠置形成的多层结构。其中,无机材料层可选用二氧化硅、氮化硅或氧化铝等形成,以能够对水氧形成较好的阻隔作用。

在本申请一个可能的实施方式中,显示面板还可以包括金属线,该金属线可设置于像素定义层远离基板的一侧;或金属线设置于第一封装层上;或金属线设置于基板的层结构上。OLED发光器件的阴极可以与该金属线连接,以使各个OLED发光器件之间相关联,从而便于实现对整个显示面板的显示进行控制。

在本申请一个可能的实施方式中,像素定义层远离基板的一侧还设置有支撑柱,该支撑柱可以在蒸镀形成OLED发光器件的过程中,有效的避免用于蒸镀形成OLED发光器件的各功能层的蒸镀掩模板接触显示面板,以提高显示面板的产品良率。

在本申请一个可能的实施方式中,还可以在第二封装层远离薄膜晶体管层的一侧设置平坦化层。通过设置平坦化层,可以为后续工艺过程提供平整的加工面,另外,平坦化层也可以覆盖异物,避免异物穿透设置于平坦化层上的其他膜层。

另外,还可以在平坦化层上设置第三封装层,并使第三封装层为能够覆盖至少两个封装结构的整面结构,以提高显示面板的水氧阻隔封装效果。其中,第三封装层可以为由无机材料层形成的单层结构,或者为由无机材料层与有机材料层交替叠置形成的多层结构。

第二方面,本申请技术方案还提供了一种柔性显示屏,该柔性显示屏可以包括保护盖板、偏光片、触控面板以及如第一方面所述的显示面板,其中:偏光片固定于保护盖板,触控面板设置于偏光片与显示面板之间;或,触控面板固定于保护盖板,偏光片设置于触控面板与显示面板之间。另外,在显示面板远离触控面板的一侧还可以设置散热层,在散热层上设置保护层。

由于该柔性显示屏的显示面板的至少两个像素单元被至少两个封装结构进行封装,这样可以避免在显示面板上形成大片的封装层,从而可以有效的避免该柔性显示屏在弯折、卷曲、自由形变等场景下,封装层开裂导致的水氧透过的问题,从而改善柔性显示屏的显示失效问题。

第三方面,本申请技术方案还提供了一种电子设备,该电子设备包括中框、后壳,印制电路板以及如第二方面所述的柔性显示屏,其中:中框,用于承载印制电路板和柔性显示屏,印制电路板和柔性显示屏位于中框的两侧;后壳,位于印制电路板远离中框的一侧。

本申请的电子设备的柔性显示屏具有较好的弯折特性,在该柔性显示屏折叠或者弯折的过程中,柔性显示屏的显示面板的封装层开裂的风险较小,从而可避免水氧透过封装层导致的电子设备的柔性显示屏显示失效的问题。

第四方面,本申请技术方案还提供了一种显示面板的制备方法,显示面板包括基板、薄膜晶体管层、像素定义层、至少两个封装结构和至少两个像素单元,至少两个封装结构用于封装至少两个像素单元,封装结构包括第一封装层和第二封装层,像素单元包括OLED发光器件,方法包括:

制备基板;

在基板上形成薄膜晶体管层,在薄膜晶体管层上开设第一过孔,第一过孔延伸至薄膜晶体管层的漏极;

在薄膜晶体管层上形成整面的第一封装结构层,将整面的第一封装结构层图案化处理为多个独立的第一封装层;

形成像素定义层,将像素定义层图案化处理,以在每个第一封装层上形成像素区和侧封装区,侧封装区用于将第一封装层露出;

在像素区形成OLED发光器件,OLED发光器件通过第一过孔与漏极连接;

在OLED发光器件远离薄膜晶体管层的一侧,形成与薄膜晶体管层相对应的整面的第二封装结构层,将整面的第二封装结构层图案化处理为多个独立的第二封装层,第二封装层与第一封装层在侧封装区密封接触。

在一种可能的实现方式中,形成第一封装层的具体步骤包括:在薄膜晶体管层上沉积SiO

在一种可能的实现方式中,在形成像素定义层之前,方法还包括:在第一封装层上形成阳极,阳极通过第一过孔与所述漏极连接。其中,形成阳极的具体步骤包括:在第一封装层上依次沉积ITO、Ag和ITO,以形成阳极材料层;将阳极材料层通过图案化处理,得到阳极,其中图案化处理包括通过涂布、曝光、显影、刻蚀或剥离中的一种或多种。

另外,在形成像素定义层之后,形成OLED发光器件之前,该方法还可以包括:在像素定义层上形成支撑柱。

在一种可能的实现方式中,为了使各个OLED发光器件之间相关联,从而便于实现对整个显示面板的显示进行控制,还可以在像素定义层上形成金属线,使OLED发光器件的阴极与该金属线连接。另外,金属线还可以形成于第一封装层上,或者形成于薄膜晶体管层的层结构上。其中,形成金属线的具体步骤包括:在形成像素定义层之后,依次沉积Ti、Al和Ti,形成金属层;将金属层通过图案化处理,得到金属线,其中图案化处理包括涂布、曝光、显影、刻蚀或剥离中的一种或多种。

在一种可能的实现方式中,形成所述第二封装层的具体步骤包括:在像素定义层以及OLED发光器件上,沉积SiO

在形成第二封装层之后,还可以在第二封装层上形成平坦化层,以为后续层结构的加工提供平坦的表面。另外,平坦化层也可以覆盖异物,避免异物穿透设置于平坦化层上的其他膜层。

在一种可能的实现方式中,该制作方法还可以包括在平坦化层上形成第三封装层,第三封装层覆盖于多个封装单元。以在显示面板上形成整面的封装层,从而提升显示面板的水氧阻隔效果。

第五方面,本申请技术方案还提供了一种显示面板,该显示面板包括作为衬底的基板、薄膜晶体管层、像素定义层、至少两个封装结构和至少两个像素单元,至少两个封装结构可用于对至少两个像素单元进行封装。其中,薄膜晶体管层设置于基板;像素定义层设置于薄膜晶体管层上,像素定义层具有像素区和侧封装区,侧封装区围绕封装结构封装的像素单元设置,像素区与侧封装区为设置于所述像素定义层上的通孔。像素单元包括OLED发光器件,该OLED发光器件的部分或全部设置于像素区。薄膜晶体管层,包括无机材料层,且对应侧封装区的位置开设有过孔,该过孔将无机材料层露出。

由于薄膜晶体管层包括无机材料层,无机材料层可以起到良好的水氧阻隔效果,因此,可将薄膜晶体管层的无机材料层作为用于实现像素单元封装的一个封装层。

在具体设置封装结构时,该封装结构设置于OLED发光器件远离薄膜晶体管层的一侧。其中,封装结构可穿过侧封装区以及过孔,与从薄膜晶体管层的过孔处露出的无机材料层在侧封装区密封接触。在本申请技术方案中,通过应用至少两个封装结构对至少两个像素单元进行封装,这样可以避免形成大片的封装层,从而可以有效的避免包括该显示面板的柔性显示屏在弯折、卷曲、自由形变等场景下,封装层开裂导致的水氧透过的问题。另外,通过将薄膜晶体管层的无机材料层作为用于实现封装单元的封装的一个封装层,可以有效的减少该显示面板的加工步骤,从而在增加显示面板的弯折性能的同时,降低制造难度及制造成本。另外,在本申请实施例中,封装结构除了可以对OLED发光器件进行封装外,还可以对平坦化层、源极、漏极、层间介质层、金属间介质层以及栅极等结构中的一种或者多种进行封装,从而起到被封装的结构的保护。

在本申请一个可能的实施方式中,可以使封装结构的数量与像素单元的数量相同,并使每个封装结构用于封装一个像素单元,以实现每个像素单元的独立封装,以有利于提高显示面板的弯折特性。

另外,封装结构可以为由无机材料层形成的单层结构,或者为由无机材料层与有机材料层交替叠置形成的多层结构。其中,无机材料层可选用二氧化硅、氮化硅或氧化铝等形成,以能够对水氧形成较好的阻隔作用。

在本申请一个可能的实施方式中,显示面板还可以包括金属线,该金属线可设置于像素定义层远离基板的一侧;或金属线设置于薄膜晶体管层的层结构上。OLED发光器件的阴极可以与该金属线连接,以使各个OLED发光器件之间相关联,从而便于实现对整个显示面板的显示进行控制。

在本申请一个可能的实施方式中,像素定义层远离基板的一侧还设置有支撑柱,该支撑柱可以在蒸镀形成OLED发光器件的过程中,有效的避免用于蒸镀形成OLED发光器件的各功能层的蒸镀掩模板接触显示面板,以提高显示面板的产品良率。

在本申请一个可能的实施方式中,还可以在封装结构远离薄膜晶体管层的一侧设置平坦化层。通过设置平坦化层,可以为后续工艺过程提供平整的加工面,另外,平坦化层也可以覆盖异物,避免异物穿透设置于平坦化层上的其他膜层。

另外,还可以在平坦化层上设置第三封装层,并使第三封装层为能够覆盖至少两个封装结构的整面结构,以提高显示面板的水氧阻隔封装效果。其中,第三封装层可以为由无机材料层形成的单层结构,或者为由无机材料层与有机材料层交替叠置形成的多层结构。

第六方面,本申请技术方案还提供了一种柔性显示屏,该柔性显示屏可以包括保护盖板、偏光片、触控面板以及如第五方面所述的显示面板,其中:偏光片固定于保护盖板,触控面板设置于偏光片与显示面板之间;或,触控面板固定于保护盖板,偏光片设置于触控面板与显示面板之间。另外,在显示面板远离触控面板的一侧还可以设置散热层,在散热层上设置保护层。

由于该柔性显示屏的显示面板的至少两个像素单元被至少两个封装结构进行封装,这样可以避免在显示面板上形成大片的封装层,从而可以有效的避免该柔性显示屏在弯折、卷曲、自由形变等场景下,封装层开裂导致的水氧透过的问题,从而改善柔性显示屏的显示失效问题。

第七方面,本申请技术方案还提供了一种电子设备,该电子设备包括中框、后壳,印制电路板以及如第六方面的柔性显示屏,其中:中框,用于承载印制电路板和柔性显示屏,印制电路板和柔性显示屏位于中框的两侧;后壳,位于印制电路板远离中框的一侧。

本申请的电子设备的柔性显示屏具有较好的弯折特性,在该柔性显示屏折叠或者弯折的过程中,柔性显示屏的显示面板的封装层开裂的风险较小,从而可避免水氧透过封装层导致的电子设备的柔性显示屏显示失效的问题。

第八方面,本申请技术方案还提供了一种显示面板的制备方法,显示面板包括基板、薄膜晶体管层、像素定义层、至少两个封装结构和至少两个像素单元,至少两个封装结构用于封装至少两个像素单元,像素单元包括OLED发光器件,方法包括:

制备基板;

在基板上形成薄膜晶体管层,在薄膜晶体管层上开设第一过孔,第一过孔延伸至薄膜晶体管层的漏极;

在薄膜晶体管层上开设第二过孔,第二过孔延伸至薄膜晶体管层的无机材料层;

形成像素定义层,将像素定义层图案化处理,以形成像素区和侧封装区,侧封装区用于将薄膜晶体管层的无机材料层露出;

在像素区形成OLED发光器件,OLED发光器件通过第一过孔与漏极连接;

在OLED发光器件远离薄膜晶体管层的一侧,形成与薄膜晶体管层相对应的整面的封装结构层,将整面的封装结构层图案化处理为至少两个独立的封装结构,封装结构与薄膜晶体管层的无机材料层在侧封装区密封接触。

在一种可能的实现方式中,在形成像素定义层之前,方法还包括:在第一封装层上形成阳极,阳极通过第一过孔与漏极连接。其中,形成阳极的具体步骤包括:在第一封装层上依次沉积ITO、Ag和ITO,以形成阳极材料层;将阳极材料层通过图案化处理,得到阳极,其中图案化处理包括通过涂布、曝光、显影、刻蚀或剥离中的一种或多种。

另外,在形成像素定义层之后,形成OLED发光器件之前,该方法还可以包括:在像素定义层上形成支撑柱。

在一种可能的实现方式中,为了使各个OLED发光器件之间相关联,从而便于实现对整个显示面板的显示进行控制,还可以在像素定义层上形成金属线,使OLED发光器件的阴极与该金属线连接。另外,金属线还可以形成于第一封装层上,或者形成于薄膜晶体管层的层结构上。其中,形成金属线的具体步骤包括:在形成像素定义层之后,依次沉积Ti、Al和Ti,形成金属层;将金属层通过图案化处理,得到金属线,其中图案化处理包括涂布、曝光、显影、刻蚀或剥离中的一种或多种。

在一种可能的实现方式中,形成封装结构的具体步骤包括:在像素定义层以及OLED发光器件上,沉积SiO

在形成封装结构之后,还可以在第二封装层上形成平坦化层,以为后续层结构的加工提供平坦的表面。另外,平坦化层也可以覆盖异物,避免异物穿透设置于平坦化层上的其他膜层。

在一种可能的实现方式中,该制作方法还可以包括在平坦化层上形成第三封装层,第三封装层覆盖于多个封装单元。以在显示面板上形成整面的封装层,从而提升显示面板的水氧阻隔效果。

第九方面,本申请技术方案还提供了一种显示面板,该显示面板包括作为衬底的基板、薄膜晶体管层、像素定义层、至少两个封装结构和至少两个像素单元,至少两个封装结构可用于对至少两个像素单元进行封装。其中,薄膜晶体管层设置于基板;像素定义层设置于薄膜晶体管层上,像素定义层具有像素区和侧封装区,侧封装区围绕封装结构封装的像素单元设置,像素区与侧封装区为设置于像素定义层上的通孔。像素单元包括OLED发光器件,该OLED发光器件的部分或全部设置于像素区。基板,包括无机材料层,且对应侧封装区的位置开设有过孔,该过孔将无机材料层露出。

由于无机材料层可以起到良好的水氧阻隔效果,因此,可将基板的无机材料层作为用于实现封装单元封装的一个封装层。

在具体设置封装结构时,该封装结构设置于OLED发光器件远离薄膜晶体管层的一侧。其中,封装结构可穿过侧封装区以及过孔,与从基板的过孔处露出的无机材料层在侧封装区密封接触。

在本申请技术方案中,通过应用至少两个封装结构对至少两个像素单元进行封装,这样可以避免形成大片的封装层,从而可以有效的避免包括该显示面板的柔性显示屏在弯折、卷曲、自由形变等场景下,封装层开裂导致的水氧透过的问题。另外,通过将基板的无机材料层作为用于实现封装单元的封装的一个封装层,可以有效的减少该显示面板的加工步骤,从而在增加显示面板的弯折性能的同时,降低制造难度及制造成本。另外,在本申请实施例中,封装结构除了可以对OLED发光器件进行封装外,还可以对平坦化层、源极、漏极、层间介质层、金属间介质层以及栅极等结构中的一种或者多种进行封装,从而起到被封装的结构的保护。

附图说明

图1为本申请实施例提供的电子设备的结构示意图;

图2为本申请实施例提供的柔性显示屏的结构示意图;

图3为一种实施例提供的显示面板的结构示意图;

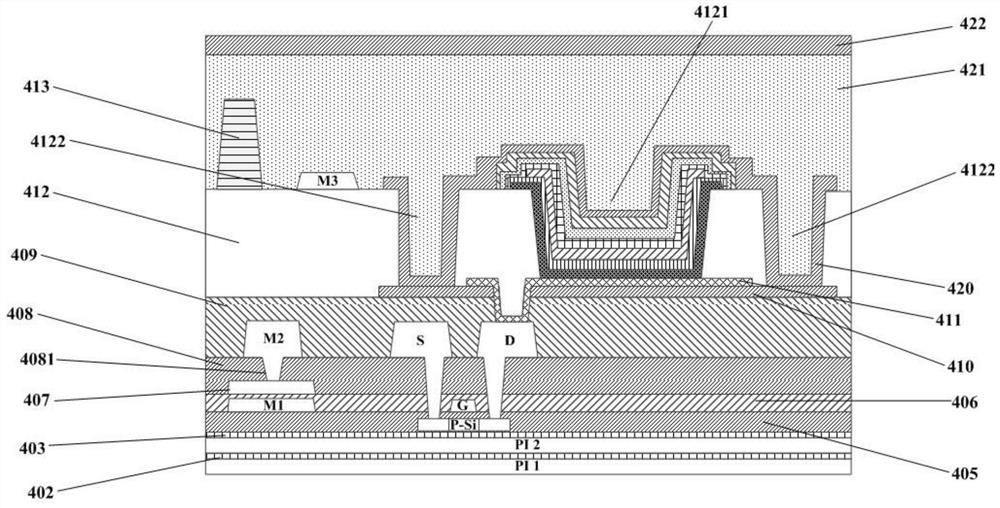

图4为本申请一实施例提供的显示面板的结构示意图;

图5为本申请实施例提供的OLED发光器件的结构示意图;

图6为本申请实施例提供的封装结构的结构示意图;

图7为图6中的A-A截面图;

图8为图6中的B-B截面图;

图9为本申请一实施例提供的LTPS-TFT基板的结构示意图;

图10为本申请实施例提供的形成有第一封装层的显示面板的俯视图;

图11为本申请实施例提供的形成有第一封装层的显示面板的截面图;

图12为本申请实施例提供的形成有阳极的显示面板的截面图;

图13为本申请实施例提供的形成有像素定义层的显示面板的截面图;

图14为本申请实施例提供的第三金属网格线与阴极联接的结构示意图;

图15为图14中的C-C截面图;

图16为图14中的D-D截面图;

图17为本申请实施例提供的形成有支撑柱的显示面板的截面图;

图18为本申请实施例提供的形成有OLED的显示面板的截面图;

图19为本申请一实施例提供的形成有第二封装层的显示面板的截面图;

图20为本申请另一实施例提供的形成有第二封装层的显示面板的截面图;

图21为本申请实施例提供的形成有第二平坦层的显示面板的截面图;

图22为本申请实施例提供的形成有第三封装层的显示面板的截面图;

图23为本申请另一实施例提供的显示面板的结构示意图。

附图标记:

101-显示屏;102-中框;103-后壳;104-PCB;1041-元器件;301-上封装层;

3011-第一无机层;3012-第二无机层;3013-柔性夹层;302-下封装层;201-保护盖板;

202-偏光片;203-触控面板;204-显示面板;205-散热层;206-保护层;401-承载层;

3021、402-隔绝层;403-缓冲层;404-有源层;405-栅极绝缘层;406-金属间介质层;

407-金属电容;408-层间介质层;409-第一平坦化层;4081、4091-过孔;

PI 1-第一基板材料层;PI 2-第二基板材料层;G-栅极;M1-第一金属网格线;

M2-第二金属网格线;M3-第三金属网格线;S-源极;D-漏极;410-第一封装层;

411-阳极;412-像素定义层;4121-像素区;4122-侧封装区;413-支撑柱;

414-空穴注入层;415-空穴传输层;416-发光层;417-电子传输层;418-阴极;

419-取光层;420-第二封装层;421-第二平坦化层;422-第三封装层;43-像素单元。

具体实施方式

为了方便理解本申请实施例提供的显示面板,下面首先说明一下本申请实施例提供的显示面板的应用场景,该显示面板可设置于手机、平板电脑、穿戴设备、掌上电脑(personal digital assistant,PDA)等电子设备中。参照图1,电子设备通常可以包括显示屏101、中框102、后壳103,以及印制电路板(printed circuit board,PCB 104),其中,中框102可以用来承载印制电路板和显示屏101,显示屏101和印制电路板位于中框102的两侧,后壳103位于印制电路板远离中框102的一侧。另外,电子设备还可以包括设置于PCB 104上的元器件1041,该元器件1041可以但不限于设置于PCB 104朝向中框102的一侧。本申请实施例提供的显示面板具体设置于电子设备的显示屏中,该显示屏可为柔性显示屏或者刚性显示屏。其中,柔性显示屏可以为OLED柔性显示屏,或者量子点发光二极管(quantum dotlight emitting diode,QLED)柔性显示屏。在本申请以下各实施例中,以显示屏为OLED柔性显示屏为例进行说明,其它形式的显示屏的设置方式相类似。

参照图2,本申请实施例的OLED柔性显示屏可以但不限于包括保护盖板201、偏光片202、触控面板203、显示面板204、散热层205以及保护层206,其中,在具体设置该OLED柔性显示屏时,可参照图2,将偏光片202固定于保护盖板201,触控面板203设置于偏光片202与显示面板204之间;还可以将触控面板203固定于保护盖板201,然后将偏光片202设置于触控面板203与显示面板204之间。

保护盖板201可以为透明玻璃盖板,或者聚酰亚胺等有机材料盖板,以在起到保护的作用的同时,减小对显示屏的显示效果的影响;偏光片202可以为圆偏光片,用于避免阳极反射光;触控面板203可以单独设置,也可以与显示面板204集成为一体结构。散热层205可以选用散热铜箔,保护层206可以为保护泡棉。柔性显示屏的各个层结构之间可以通过光学透明胶或者非透明压敏胶(图中未示出)进行粘接。另外,显示面板204上设置有多个像素单元(图中未示出),多个像素单元可以为任意形状,并且,在本申请中不对其设置方式进行限定。由于空气中的水汽和氧气等成分对像素单元的OLED发光器件的寿命影响较大,因此,需要对显示面板的像素单元进行严格的水氧密闭封装,以使OLED发光器件的各功能层与空气中的水汽和氧气等成分充分隔开。

参照图3,图3示出了一种典型的OLED柔性显示屏的显示面板。该显示面板具有上封装层301和下封装层302,在该实施例中,显示面板的“上”指显示面板在使用时,靠近用户的一侧。其中,上封装层301为覆盖整个显示面板的一体结构,包括第一无机层3011、第二无机层3012,以及设置于第一无机层3011和第二无机层3012之间的柔性夹层3013。第一无机层3011和第二无机层3012可以为由化学气相沉积(chemical vapor deposition,CVD)方式制作的SiO

另外,下封装层302一般由显示面板的基板中的第一基板材料层PI 1和第二基板材料层PI 2(第一基板材料层PI 1和第二基板材料层PI 2可均为聚酰亚胺型聚合物有机层),以及位于第一基板材料层PI 1和第二基板材料层PI 2之间的隔绝层3021构成的一体结构,隔绝层3021一般为SiO

因此,在OLED柔性显示屏的弯折或者折叠等动作过程中,水氧从裂纹进入会引起OLED发光器件发生腐蚀,从而造成OLED发光器件不上电或者变质,进而导致无法发光。

为了解决上述问题,本申请实施例提供了一种显示面板,以解决显示面板在弯折、卷曲、自由形变等场景下封装层开裂导致的水氧透过问题,可以改善柔性显示屏的黑斑等失效问题。下面结合附图对该显示面板的结构进行详细的说明。

参考图4,本申请一个实施例提供的一种显示面板,该显示面板包括基板、薄膜晶体管层、像素界定层412、像素单元,以及封装结构。其中,薄膜晶体管层设置于基板,像素定义层设置于薄膜晶体管层。如图4所示,在本申请实施例中,基板可以为其上方的薄膜晶体管层等各层叠提供一个柔性的承载基体,其可以但不限于包括从下至上(在该实施例中,显示面板的“上”指显示面板在使用时,靠近用户的一侧)依次叠置的第一基板材料层PI 1、隔绝层402、第二基板材料层PI 2。具体的,第一基板材料层PI 1,其材料可以为柔性聚酰亚胺基板材料,还可以为聚对苯二甲酸乙二醇酯(polyethylene terephthalate,PET)、纸张、金属、超薄剥离等柔性材料;隔绝层402(barrier),可用于阻隔水氧;第二基板材料层PI 2,其材料同样可以为柔性聚酰亚胺基板材料,还可以为聚对苯二甲酸乙二醇酯(polyethyleneterephthalate,PET)、纸张、金属、超薄玻璃等柔性材料。在本申请一些实施例中,还可以省略基板中的隔绝层402或第二基板材料层PI 2,以简化基板的结构。

在具体设置薄膜晶体管层时,其可以包括缓冲层403、有源层、栅极绝缘层405、栅极G、第一金属网格线M1、金属间介质层406、金属电容407、层间介质层408、源极S、漏极D、第二金属网格线M2以及第一平坦化层409中的一层或者多层,本申请实施例对其不进行限定。

可选的,本申请实施例以低温多晶硅(low temperature poly silicon,LTPS)薄膜晶体管(thin film transistor,TFT)为例,该薄膜晶体管层可以包括栅极绝缘层405、金属间介质层406、层间介质层408和第一平坦化层409。可选的,该薄膜晶体管层可以包括缓冲层403、栅极绝缘层405、金属间介质层406、层间介质层408和第一平坦化层409。可选的,该薄膜晶体管层可以包括缓冲层403、有源层、栅极绝缘层405、栅极G、金属间介质层406、层间介质层408、源极S、漏极D和第一平坦化层409。在本申请实施例中,该薄膜晶体管层包括缓冲层403、有源层、栅极绝缘层405、栅极G、第一金属网格线M1、金属间介质层406、金属电容407、层间介质层408、源极S、漏极D、第二金属网格线M2以及第一平坦化层409,参见图4。下面对本申请实施例的薄膜晶体管层的各层结构进行详细的介绍:

缓冲层403(buffer),可用于避免杂质离子影响设置于该基板的薄膜晶体管层的特性,同时起到进一步的水氧阻隔作用。

有源层,主要由P-Si和LTPS形成,有源层是TFT的半导体层,根据掺杂的不同可以形成半导体开关和导线,其中,可参照图4,图4中有源层中间的P-Si用于表示半导体开关,P-Si两侧的两部分为导体,以作为源极S以及漏极D与P-Si连接的导线。

栅极绝缘层405(gate insulator),其可起到将有源层和栅极G绝缘隔离的作用。

栅极(gate)G,形成于栅极绝缘层405上,作为TFT器件开关,例如,对于P型TFT,栅极通负电压时,源漏极存在较大电流,TFT呈现开态,栅极通正电压时,源漏极仅存在微弱漏电流,TFT呈现关态;对于N型TFT,栅极通负电压时,源漏极仅存在微弱漏电流,TFT呈现关态,栅极通正电压时,源漏存在较大电流,TFT呈现开态。

第一金属网格线M1,形成于栅极绝缘层405上,且可以和栅极G同时形成,往往作为扫描线。由于屏幕显示是逐行扫描显示的,扫描线接通每一行的TFT开关的栅极,作用就是逐行打开该行的TFT栅极开关,允许数据线信号和电源线信号刷新该行信息。

金属间介质层406(inner metal dielectric,IMD),可作为第一金属网格线M1和金属电容407(metal capacitance,MC)之间的绝缘层以及金属电容407的介质层。

金属电容407,作为电容上电极板以及其它驱动线路,第一金属网格线M1还可以作为电容下电极板。

层间介质层408(inner layer dielectric,ILD),作为源漏极和栅极G之间的绝缘层。

源极(source)S,形成于层间介质层408上,且与有源层连接,源极S和有源层进行连接后会形成欧姆接触,实现电路接通。

漏极(drain)D,形成于层间介质层408上,且与有源层连接,漏极D和有源层进行连接后会形成欧姆接触,实现电路接通。

第二金属网格线M2,通过层间介质层408上的过孔4081与金属电容407连接,层间介质层408可以作为M2和金属电容407等结构之间的绝缘层;另外,第二金属网格线M2还可以和源极S、漏极D同时形成,并作为源极S、漏极D的驱动线路,以传递数据信号和电源信号等。具体的,数据信号和电源信号经由集成电路(integrated circuit chip,IC)供给,一般由第二金属网格线M2进行传输。传输方向一般垂直于扫描线方向进行列传输。每一列像素均有一根独立的数据线介入到该列的TFT源极S或漏极D进行传输。电源信号也接入每一列TFT源极S或漏极D进行传输,但与数据线不同,电源信号是较为简单的直流信号或者定值脉冲信号,故一般会将所有电源线短路连接起来统一传输。

第一平坦化层409(planarization,PLN),对基板电极的起伏起到平坦、绝缘以及阶段性保护作用。

在具体设置像素定义层412时,像素定义层412可为通过狭缝涂布的方式将光阻型有机物涂布在薄膜晶体管层上形成的层结构。另外,可通过曝光、显影等工序在像素界定层412上加工得到像素区4121以及侧封装区4122,其中,像素区4121以及侧封装区4122可以为贯穿像素界定层412的孔结构,侧封装区4122围绕封装结构封装的像素单元设置。

像素单元为用于实现显示面板的显示功能的最小单元,包括OLED发光器件,该OLED发光器件可设置于像素区。参照图5,图5展示了本申请实施例的OLED发光器件的层结构示意图。其中,OLED发光器件可以但不限于包括依次层叠设置的阳极411(anode)、空穴注入层414(hole injection layer,HIL)、空穴传输层415(hole transport layer,HTL)、发光层416(emission layer,EL)、电子传输层417(electron transport layer,ETL)、阴极418(cathode)、取光层419(capping layer,CPL)。可一并参照图4和图5,可以理解的是,在制作形成OLED发光器件的各个层结构的过程中,由于用于形成各个层结构的材料存在流动性,为了降低制作工艺的管控难度,部分材料会蔓延至像素区4121的外部,但是其并不影响OLED发光器件的发光效果。需要进行说明的是,在本申请实施例中,以OLED发光器件部分的设置于像素区为例进行说明的,还可以将OLED发光器件全部的设置于像素区,本申请实施例对此不进行限定。

在具体设置封装结构时,封装结构可以与像素单元一一对应设置,例如,每个像素单元被一个封装结构封装。具体的,封装结构包括第一封装层410和第二封装层420,第一封装层410设置于OLED发光器件与薄膜晶体管层之间,且可从像素定义层412的侧封装区4122露出。从图4中可以看出,第二封装层420覆盖于像素单元,第二封装层420穿过侧封装区4122与第一封装层410密封接触。从而使每个像素单元被第一封装层410和第二封装层420包覆,实现每个像素单元独立封装。另外,像素定义层412形成于相邻的两封装结构之间,由于像素定义层412由有机材料形成,是一种柔性材料,其可使相邻的封装结构柔性连接,因此,采用本申请的技术方案,可以避免在显示面板上形成大片的封装层,并可以有效的避免包括该显示面板的OLED柔性显示屏在弯折、卷曲、自由形变等场景下,封装层开裂导致的水氧透过的问题。在该实施例中,第一封装层410可以但不限于由SiO

通过将每个像素单元被一个封装结构进行独立封装,这样可以避免在显示面板上形成大片的封装层,该封装结构之间是相互独立的。在将该显示面板应用于OLED柔性显示屏时,OLED柔性显示屏在任意方向上弯折10万次以上,仍可使显示面板具有良好的封装特性。因此,采用本申请实施例的显示面板,可降低该OLED柔性显示屏在折叠、卷曲、自由形变等应用场景下封装层开裂的风险,从而可避免水氧透过封装层进入显示面板,导致其显示失效的问题。另外,对每个像素单元进行独立封装,还能够避免进入任一封装结构的水氧,在相邻的OLED发光器件之间扩散,从而避免影响相邻的OLED发光器件的发光性能。

另外,值得一提的是,还可以将多个像素单元(该多个像素单元的数量少于显示面板的像素单元的总数)被同一个封装结构封装。其中,该封装结构可以为任意形状,参照图6,例如,对于具有固定的单一折叠方向(图中带箭头的曲线表示折叠方向)的显示面板来说,可以针对所有的像素单元沿折叠方向进行列状或者排状的分组,以形成列状或者排状的封装结构来实现对像素单元的封装。从而可使显示面板在其固定的单一折叠方向上的折叠性能得到有效的提升。另外,与针对每个像素单元进行独立封装的实施例相比,形成列状或者排状的封装结构来实现对像素单元的封装,可有效的降低制造难度及制造成本。继续参照图6,在本申请另一些实施例中,还可以将相邻的几个像素单元用一个封装结构进行封装(参照图中点划线的矩形框),通常显示面板上的像素单元的数量较多,对相邻的几个像素单元进行封装的封装结构相对整个显示面板来说面积占比较小,因此,该实施例的封装方式同样可以适应显示面板的弯折要求,并具有良好的封装特性。由于将每个像素单元独立封装,或者将数量少于显示面板的像素单元的总数的多个像素单元的像素单元被同一个封装结构封装,其都是针对显示面板的像素单元进行的讨论,故在本申请中,将上述两种封装结构均称为像素级封装结构。

为了使显示面板的被各个像素级封装结构封装的OLED发光器件之间实现电连接,以便于实现对整个显示面板的显示进行控制,还可以在显示面板中设置金属线。在具体设置该金属线时,其可以为图4中的第三金属网格线M3,结合图6,各个像素单元的OLED发光器件的阴极418分别与第三金属网格线M3进行连接,这样,可参照图5,空穴可通过阳极411依次经过每个OLED发光器件的空穴注入层414、空穴传输层415,到达发光层416。电子可以由阴极418通过电子传输层417,到达发光层416。空穴和电子在发光层416内相互复合,形成处于激发态的激子,激子将能量传递给发光层416有机发光分子,并激发有机发光分子的电子从基态跃迁到激发态。激发态电子辐射失活,产生光子发出光线。由于每个OLED发光器件的阴极418通过第三金属网格线M3相连接,则第三金属网格线M3可将阴极驱动信号同时传递给所有的OLED发光器件的阴极418,实现阴极信号同步控制。其中,第三金属网格线M3的材质可以为钛铝合金或者钼等。另外,在具体设置第三金属网格线M3时,可继续参照图4,将第三金属网格线M3设置于像素定义层412远离薄膜晶体管层的一侧;或者,参照图7和图8,图7为图6中的A-A剖视图,其为第三金属网格线M3和阴极418没有互联关系位置处的显示面板的截面图;图8为图6中的B-B剖视图,其为第三金属网格线M3和阴极418具有互联关系位置处的显示面板的截面图,在图7和图8所示的实施例中,可以将第三金属网格线M3设置于第一封装层410上。另外,在其它的实施例中,第三金属网格线M3还可以设置于薄膜晶体管层的层叠结构上(例如平坦化层409、层间介质层408或者金属间介质层406等)。

继续参照图8,本申请实施例的显示面板还可以包括设置于像素定义层412上的支撑柱413,该支撑柱413可以为光阻型支撑柱。通过在像素定义层412上设置支撑柱413,可以在蒸镀形成OLED发光器件的过程中,有效的避免用于蒸镀形成OLED发光器件的各功能层的蒸镀掩模板接触显示面板,以提高显示面板的产品良率。

除了上述结构外,显示面板还可以包括第二平坦化层421,该第二平坦化层421设置于第二封装层420远离薄膜晶体管层的一侧。通过设置第二平坦化层421,可以为后续工艺过程提供平整的加工面。另外,第二平坦化层421也可以覆盖异物,避免异物穿透设置于第二平坦化层421上的其他膜层。进一步的,继续参照图8,还可以在第二平坦化层421上设置整面的第三封装层422,在本申请中,将在显示面板上设置的整面的封装结构称为面板级封装结构。从而使该显示面板同时具有像素级封装结构以及面板级封装结构,以有利于提高该显示面板的水氧阻隔效果。另外,第三封装层422可以为单层无机封装层,也可以为无机层和有机层相交叠设置的多层叠置结构的封装层,例如,可以为依次叠置的无机层-有机层-无机层的三层结构,还可以为依次叠置的无机层-有机层-无机层-有机层的四层结构,也可以为层叠设置的五层及五层以上结构等。

在本申请该实施例的显示面板中,通过同时设置像素级封装结构以及面板级封装结构,以形成对像素单元的双重保护。此时即便水氧通过面板级封装结构进入显示面板,其在像素极封装结构的阻隔作用下,也无法进入OLED发光器件。因此,采用本方案可以有利于提高显示面板的水氧阻隔效果。

本申请实施例还提供了一种柔性显示屏,该柔性显示屏可以但不限于包括保护盖板、偏光片、触控面板、显示面板、散热层以及保护层。其中,在具体设置该柔性显示屏时,将偏光片固定于保护盖板,触控面板设置于偏光片与显示面板之间;还可以将触控面板固定于保护盖板,然后将偏光片设置于触控面板与显示面板之间。显示面板可以采用前述的全部实施例中的任一所述显示面板。

保护盖板可以为透明玻璃盖板,或者聚酰亚胺等有机材料盖板,以在起到保护的作用的同时,减小对显示屏的显示效果的影响;偏光片可以为圆偏光片,用于避免阳极反射光;触控面板可以单独设置,也可以与显示面板集成为一体结构。散热层可以选用散热铜箔,保护层可以为保护泡棉。柔性显示屏的各个层结构之间可以通过光学透明胶或者非透明压敏胶进行粘接。

在具体设置显示面板时,显示面板包括基板、薄膜晶体管层、像素定义层、至少两个封装结构和至少两个像素单元,至少两个封装结构用于封装至少两个像素单元。其中,薄膜晶体管层设置于基板,像素定义层设置于薄膜晶体管层。在本申请实施例中,基板可以为其上方的薄膜晶体管层等各层叠提供一个柔性的承载基体,其可以但不限于包括从下至上依次叠置的第一基板材料层、隔绝层、第二基板材料层。在本申请一些实施例中,还可以省略基板中的隔绝层或第二基板材料层,以简化基板的结构。

在具体设置薄膜晶体管层时,其可以包括缓冲层、有源层、栅极绝缘层、栅极、第一金属网格线、金属间介质层、金属电容、层间介质层、源极、漏极、第二金属网格线以及第一平坦化层中的一层或者多层,本申请实施例对其不进行限定。

在具体设置像素定义层时,像素定义层设置有像素区以及侧封装区,其中,像素区以及侧封装区可以为贯穿像素界定层的孔结构,侧封装区围绕封装结构封装的像素单元设置。像素单元为用于实现显示面板的显示功能的最小单元,包括OLED发光器件,OLED发光器件的部分或者全部设置于像素区。

在具体设置封装结构时,封装结构可以与像素单元一一对应设置,例如,每个像素单元被一个封装结构封装。具体的,封装结构包括第一封装层和第二封装层,第一封装层设置于OLED发光器件与薄膜晶体管层之间,且可从像素定义层的侧封装区露出。第二封装层覆盖于像素单元,第二封装层穿过侧封装区与第一封装层密封接触。从而使每个像素单元被第一封装层和第二封装层包覆,实现每个像素单元独立封装。

在一个可能的实施例中,还可以将多个像素单元(该多个像素单元的数量少于显示面板的像素单元的总数)被同一个封装结构封装。其中,该封装结构可以为任意形状,例如,对于具有固定的单一折叠方向的显示面板来说,可以针对所有的像素单元沿折叠方向进行列状或者排状的分组,以形成列状或者排状的封装结构来实现对像素单元的封装。

该实施例的柔性显示屏在任意方向上弯折10万次以上,仍可使显示面板具有良好的封装特性。因此,该柔性显示屏在折叠、卷曲、自由形变等应用场景下,可避免封装层开裂导致的水氧透过问题,从而可避免水氧透过封装层进入显示面板,导致其显示失效的问题。另外,对每个像素单元进行独立封装或者分组进行封装,还能够避免进入任一封装结构的水氧,在相邻的封装结构之间扩散,从而避免整个柔性显示屏发光失效。

本申请实施例还提供了一种电子设备,该电子设备包括中框、后壳、印制电路板,以及前述的全部的实施例中的任一所述的柔性显示屏。其中,中框可以用来承载印制电路板和OLED柔性显示屏,OLED柔性显示屏和印制电路板位于中框的两侧,后壳位于印制电路板远离中框的一侧。

本申请实施例的电子设备可以为可折叠设备,由于该电子设备的OLED柔性显示屏在折叠的过程中,其显示面板的封装层开裂的风险较低,因此可以避免水氧透过封装层进入显示面板,导致OLED柔性显示屏显示失效的问题。

为了进一步了解本申请的显示面板的结构,本申请实施例还提供了一种显示面板的制作工艺。该制作工艺的详细步骤如下:

步骤001:制作基板。在本申请实施例中,可以顶栅式低温多晶硅(lowtemperature poly silicon,LTPS)薄膜晶体管(thin film transistor,TFT)基板为例,该基板的层结构设置方式可参照图9,其中,该基板可以形成于承载层401,承载层可以为承载玻璃层,以在显示面板的制作过程中起到承载的作用;另外,在第一平坦化层409上,需要预留有过孔4091,以便后续进行电极连接。由于LTPS-TFT基板的制作工艺较为成熟,本申请对于该LTPS-TFT基板的制作工艺不进行赘述。

步骤002:制作第一封装层410。在该步骤中,可通过化学气相沉积(chemicalvapor deposition,CVD)或者原子层沉积(atomic layer deposition,ALD)等方式形成SiO

步骤003:制作阳极411。通常可以使用物理气相沉积(physical vapordeposition,PVD)方式,依次沉积氧化铟锡(indium tin oxide,ITO)、Ag、ITO来制作OLED的发光器件的阳极411。然后,通过涂布光刻胶、曝光、显影、刻蚀、剥离光刻胶等工序,可以将阳极411进行图案化,以形成如图12所示的阳极411。其中,阳极411可通过过孔4091与漏极D接触连接来实现密封。

步骤004:制作像素定义层412(pixel definition layer,PDL)。首先,可以使用狭缝涂布(Slit Coating)方式将光阻型有机物涂布在经步骤003后形成的第一平坦化层409、第一封装层410、阳极411等结构上。然后,通过曝光、显影等工序即可得到图案化的像素定义层412。如图13所示,其中,经图案化后的像素定义层412上形成有像素区4121,以及围绕像素区4121形成的侧封装区4122,像素单元的OLED发光器件可形成于像素区4121,该侧封装区4122用于将第一封装层410露出,以便于后续实现对像素单元的封装。

步骤005:制作与阴极互联的第三金属网格线M3,以便后续将各个像素单元的OLED发光器件的阴极电连接起来。另外,一部分的第三金属网格线M3也可以用作数据线,以用于传递数据信号。

一般的,在制作第三金属网格线M3时,首先,可以使用PVD依次沉积Ti、Al、Ti,或者沉积Mo等材料以在像素定义层412上形成金属层。然后,通过涂布光刻胶、曝光、显影、刻蚀、剥离光刻胶中的一种或多种工序,示例性的,通过涂布光刻胶、曝光、显影、刻蚀和剥离光刻胶的工序,可以将金属层进行图案化,以形成第三金属网格线M3。参照图14,图14示意了一种第三金属网格线M3的布线方案(该图中包含了第三金属网格线M3和后续形成的阴极418的图案)。

另外,参照图15,图15为图14中的C-C剖视图。图15展示了经过步骤005后的,第三金属网格线M3和阴极418没有互联关系位置处的显示面板的截面图;图16为图14中的D-D剖视图,图16展示了经过步骤005后的,第三金属网格线M3和阴极418具有互联关系位置处的显示面板的截面图。

在本申请一个可能的实施例中,在步骤005之后,该制作工艺还可以选择性的包括步骤006:制作支撑柱413(photo spacer,PS)。在具体形成支撑柱413时,一般先通过狭缝涂布工艺来涂布光阻;然后,通过曝光、显影等方式得到光阻型的支撑柱413。制作形成的光阻型的支撑柱413与像素定义层412的层叠关系可参照图17所示。其中,如图17中所示,光阻型的支撑柱413的截面形状可以为梯形,当然也可以为矩形等其它可能的形状。另外,该光阻型的支撑柱413的设置位置也可以根据具体情况进行选择。通过在像素定义层412上制作支撑柱413,可以有效的避免在后续蒸镀形成OLED发光器件的过程中,掩模板接触显示面板的表面。

步骤007:制作图案化的OLED发光器件。OLED发光器件包括但不限于依次层叠设置的空穴注入层414(hole injection layer,HIL)、空穴传输层415(hole transport layer,HTL)、发光层416(emission layer,EL)、电子传输层417(electron transport layer,ETL)、阴极418(cathode)、取光层419(capping layer,CPL)。

结合图17和图18,在像素定义层412界定的像素区4121内形成OLED发光器件时,一般采用高精度金属掩模板(FFM)蒸镀、打印工艺、薄膜剥离(film lift off)工艺、激光刻蚀工艺、以及通过其他膜层边缘的厚度段差和倒角(undercut)实现OLED发光器件的各层结构的图案化。在图18中,以空穴注入层414、空穴传输层415、发光层416、电子传输层417、阴极418、取光层419为例,展示了采用FFM工艺实现的OLED发光器件的所有蒸镀层的图案化设计。

需要进行说明的是,在本申请实施例中,以OLED发光器件部分的设置于像素区为例进行说明的,还可以将OLED发光器件全部的设置于像素区,本申请实施例对此不进行限定。

步骤008:制作第二封装层420。参照图19,在具体制作第二封装层420时,首先,可以使用CVD、ALD等方式沉积SiO

在上述显示面板的制作工艺步骤中,由于对应每个像素单元分别形成有第二封装层420和第一封装层410,从而可实现每个像素单元的独立封装,即形成显示面板的像素级封装结构。这样,通过断开像素单元和像素单元之间的封装联系,可以避免形成大片的封装层,从而可以有效的避免包括该显示面板的OLED柔性显示屏在弯折、卷曲、自由形变等场景下,封装层开裂导致的水氧透过的问题。另外,还可以使OLED柔性显示屏实现真正的多方向折叠、卷曲、自由形变、小半径弯折,实现真正自由的柔性封装。

另外,像素定义层412上有凹凸不平的凹槽和凸起,这种凹槽和凸起可以转印到第二封装层420上。但为了便于后续工艺加工,参照图21,还可以在经过步骤008后形成的显示面板上继续形成第二平坦化层421。另外,第二平坦化层421也可以覆盖异物,避免异物穿透设置于第二平坦化层421上的其他膜层。

进一步的,参照图22,还可以在第二平坦化层421上形成整面的第三封装层422,第三封装层422可为SiO

在本申请的显示面板的制作工艺的最后,可采用激光照射承载层401与第一基板材料层PI 1之间的接触面,以使承载层401与第一基板材料层PI 1失去粘性,从而卸掉承载层401,获得柔性的显示面板。

当上述的显示面板加工完成之后,可根据具体的OLED柔性显示屏的尺寸要求对显示面板进行切割;然后贴附触控面板、偏光片,并进行必要的绑定工艺以实现电连接;之后,贴附柔性盖板、散热铜箔、保护膜等;最后,针对OLED柔性显示屏进行定制功能组装,并进行必要的性能检查,以完成OLED柔性显示屏的制作。

参照图23,在本申请一些实施例中,还提供了一种显示面板,该显示面板包括基板、薄膜晶体管层、像素界定层412、像素单元,以及封装结构,封装结构用于封装像素单元。像素定义层412,具有像素区,以及围绕封装结构封装的像素单元设置的侧封装区。像素定义层412可通过狭缝涂布的方式将光阻型有机物涂布在薄膜晶体管层上,并可通过曝光、显影等工序加工得到像素区以及侧封装区。

薄膜晶体管层可以但不限于包括层叠设置的缓冲层403、有源层、栅极绝缘层405、金属间介质层406、层间介质层408以及第一平坦化层409。其中,由于缓冲层403、栅极绝缘层405、金属间介质层406以及层间介质层408通常为由SiO

在本申请实施例中,像素单元可以但不限于包括OLED发光器件。其中,OLED发光器件的部分或者全部设置于像素区。在具体设置封装结构时,该封装结构作为第二封装层420一一对应的覆盖于每个像素单元,即每个像素单元被一个封装结构封装。第二封装层420穿过侧封装区及薄膜晶体管层上的过孔,与薄膜晶体管层的无机层结构(例如层间介质层408)相密封接触,以使每个像素单元被薄膜晶体管层的无机层结构(例如层间介质层408)和第二封装层420包覆,实现每个像素单元的独立封装,即形成像素级封装结构,这样可以避免形成大片的封装层,从而可以有效的避免包括该显示面板的OLED柔性显示屏在弯折、卷曲、自由形变等场景下,封装层开裂导致的水氧透过的问题。

需要进行说明的是,以图23为例,在本实施例中,像素单元包括OLED发光器件、平坦化层409、源极S和漏极D。可选的,像素单元还可以包括层间介质层408;可选的,进一步,像素单元还可以包括金属间介质层406以及栅极G。

另外,在该实施例中,也可以将多个像素单元(该多个像素单元的数量少于显示面板的像素单元的总数)作为一个整体,被同一个封装结构封装。其中,该封装结构可以为任意形状,参照图6,例如,对于具有固定的单一折叠方向(图中带箭头的曲线表示折叠方向)的显示面板来说,可以针对所有的像素单元进行列状或者排状的分组,以形成列状或者排状的封装结构来实现对像素单元的封装。从而在增加显示面板的弯折性能的同时,降低制造难度及制造成本。继续参照图6,在本申请另一些实施例中,还可以将相邻的几个像素单元用一个封装结构进行封装(参照图中点划线的矩形框)。由于将每个像素单元独立封装,或者将数量少于显示面板的像素单元的总数的多个像素单元的像素单元被同一个封装结构封装,其都是针对显示面板的像素单元进行的讨论,故在本申请中,将上述两种封装结构均称为像素级封装结构。

在该实施例中,通过对显示面板的像素单元进行独立封装,使每一个或n(n<显示面板的像素单元的总数)个像素单元被一个封装结构封装(像素级封装结构),可以有效的提高显示面板的弯折特性,降低封装结构在显示面板弯折的过程中被损坏的可能性,有利于改善OLED发光器件失效等问题,延长包括该显示面板的OLED柔性显示屏的使用寿命。另外,在本申请实施例中,封装结构除了可以对OLED发光器件进行封装外,还可以对平坦化层409、源极S、漏极D、层间介质层408、金属间介质层406以及栅极G等结构中的一种或者多种进行封装,从而起到被封装的结构的保护。并且利用现有的结构作为封装结构中的一部分,从而省略了工艺步骤,节约了成本和制造时间。

另外,还可以在显示面板中设置第三金属网格线M3,各个像素单元的OLED发光器件的阴极418分别与第三金属网格线M3进行联接。其中,第三金属网格线M3的材质可以为钛铝合金或者钼等。在具体设置第三金属网格线M3时,可参照图23,将第三金属网格线M3设置于像素定义层412远离薄膜晶体管层的一侧;或者,还可以将第三金属网格线M3设置于薄膜晶体管层的层叠结构上(例如平坦化层409、层间介质层408或者金属间介质层406等)。

继续参照图23,本申请实施例的显示面板还可以包括设置于像素定义层412上的支撑柱413,该支撑柱413可以为光阻型支撑柱。通过在像素定义层412上设置支撑柱413,可以在蒸镀形成OLED发光器件的过程中,有效的避免用于蒸镀形成OLED发光器件的各功能层的蒸镀掩模板接触显示面板,以提高显示面板的产品良率。

除了上述结构外,显示面板还可以包括第二平坦化层421,该第二平坦化层421设置于第二封装层420远离薄膜晶体管层的一侧。通过设置第二平坦化层421,可以为后续工艺过程提供平整的加工面。另外,第二平坦化层421也可以覆盖异物,避免异物穿透设置于第二平坦化层421上的其他膜层。进一步的,继续参照图23,还可以在第二平坦化层421上设置整面的第三封装层422,在该实施例中,将在显示面板上设置的整面的封装结构称为面板级封装结构。从而使该显示面板同时具有像素级封装结构以及面板级封装结构,以有利于提高该显示面板的水氧阻隔效果。

在制作本实施例的显示面板时,其制作过程与由图9~图22所示的显示面板的制作过程相类似,此处不再详细说明。其中,该实施例的显示面板的制作过程与上述显示面板的制作过程不同的是:在该实施例中,需要在薄膜晶体管层上对应像素定义层的侧封装区的位置处开设有用于露出薄膜晶体管层的无机层结构(例如层间介质层408)的过孔,以在形成第二封装层420时,使第二封装层420能够通过该过孔与薄膜晶体管层的无机层结构(例如层间介质层408)密封接触,从而实现显示面板的像素级封装。示例性的,一种制备该实施例的显示面板的工艺步骤如下:

步骤001:制作基板。示例性的,该基板包括依次叠置的第一基板材料层、隔绝层、第二基板材料层。

步骤002:在基板上形成薄膜晶体管层,薄膜晶体管层中包括无机材料层,例如缓冲层、栅极绝缘层、金属间介质层以及层间介质层中的一种或多种。

步骤003:在薄膜晶体管层上开设第一过孔和第二过孔。第一过孔用于将薄膜晶体管层的漏极露出,第二过孔延伸至薄膜晶体管层的任一上述无机层结构。

步骤004:制作阳极。其具体制作过程可参见上述实施例的显示面板的制作工艺,此处不再赘述。阳极可通过第一过孔与漏极接触连接来实现密封。

步骤005:制作像素定义层。其具体制作过程可参见上述实施例的显示面板的制作工艺,此处不再赘述。形成的像素定义层上具有像素区,以及侧封装区,像素单元的OLED发光器件可形成于像素区,该侧封装区与第二过孔相对设置,以将薄膜晶体管层的无机层露出,以便于后续实现对像素单元的封装。

步骤006:制作与阴极互联的第三金属网格线,以便后续将各个像素单元的OLED发光器件的阴极电连接起来。其具体制作过程可参见上述实施例的显示面板的制作工艺,此处不再赘述。

步骤007:制作支撑柱。支撑柱的具体制作过程可参见上述实施例的显示面板的制作工艺,此处不再赘述。通过在像素定义层上制作支撑柱,可以有效的避免在后续蒸镀形成OLED发光器件的过程中,掩模板接触显示面板的表面。

步骤008:制作图案化的OLED发光器件。在像素定义层的像素区内形成OLED发光器件时,可以将OLED发光器件部分的设置于像素区,还可以将OLED发光器件全部的设置于像素区,本申请实施例对此不进行限定。另外,OLED发光器件的层结构以及具体制作过程可参见上述实施例的显示面板的制作工艺,此处不再赘述。

步骤009:制作封装结构。首先,可以使用CVD、ALD等方式沉积SiO

另外,像素定义层上有凹凸不平的凹槽和凸起,这种凹槽和凸起可以转印到封装结构上。但为了便于后续工艺加工,还可以在经过步骤009后形成的显示面板上继续形成平坦化层。另外,平坦化层也可以覆盖异物,避免异物穿透设置于平坦化层上的其他膜层。进一步的,还可以在平坦化层上形成整面的第三封装层。

另外,由于在本申请一些实施例中,基板可以包括层叠设置的第一基板材料层PI1、隔绝层402以及第二基板材料层PI 2,其中隔绝层402通常为由SiO

本申请实施例还提供了一种柔性显示屏,该柔性显示屏可以但不限于包括保护盖板、偏光片、触控面板、显示面板、散热层以及保护层。其中,在具体设置该柔性显示屏时,将偏光片固定于保护盖板,触控面板设置于偏光片与显示面板之间;还可以将触控面板固定于保护盖板,然后将偏光片设置于触控面板与显示面板之间。显示面板可以采用前述的全部实施例中的任一所述显示面板。

在该实施例中薄膜晶体管层可以但不限于包括层叠设置的缓冲层、有源层、栅极绝缘层、金属间介质层、层间介质层以及第一平坦化层。其中,由于缓冲层、栅极绝缘层、金属间介质层以及层间介质层通常为由SiO

在具体设置封装结构时,该封装结构作为第二封装层一一对应的覆盖于每个像素单元,即每个像素单元被一个封装结构封装。第二封装层穿过侧封装区及薄膜晶体管层上的过孔,与薄膜晶体管层的无机层结构(例如层间介质层)相密封接触,以使每个像素单元被薄膜晶体管层的无机层结构(例如层间介质层)和第二封装层包覆,实现每个像素单元的独立封装,即形成像素级封装结构。需要进行说明的是,在本实施例中,像素单元包括OLED发光器件、平坦化层、源极和漏极。可选的,像素单元还可以包括层间介质层;可选的,进一步,像素单元还可以包括金属间介质层以及栅极。

在一个可能的实施例中,还可以将多个像素单元(该多个像素单元的数量少于显示面板的像素单元的总数)被同一个封装结构封装。其中,该封装结构可以为任意形状,例如,对于具有固定的单一折叠方向的显示面板来说,可以针对所有的像素单元沿折叠方向进行列状或者排状的分组,以形成列状或者排状的封装结构来实现对像素单元的封装。

该实施例的柔性显示屏在任意方向上弯折10万次以上,仍可使显示面板具有良好的封装特性。因此,该柔性显示屏在折叠、卷曲、自由形变等应用场景下,可避免封装层开裂导致的水氧透过问题,从而可避免水氧透过封装层进入显示面板,导致其显示失效的问题。另外,对每个像素单元进行独立封装或者分组进行封装,还能够避免进入任一封装结构的水氧,在相邻的封装结构之间扩散,从而避免整个柔性显示屏发光失效。

本申请实施例还提供了一种电子设备,该电子设备包括中框、后壳、印制电路板,以及前述的全部的实施例中的任一所述的柔性显示屏。其中,中框可以用来承载印制电路板和柔性显示屏,柔性显示屏和印制电路板位于中框的两侧,后壳位于印制电路板远离中框的一侧。

本申请实施例的电子设备可以为可折叠设备,由于该电子设备的柔性显示屏在折叠的过程中,其显示面板的封装层开裂的风险较低,因此可以避免水氧透过封装层进入显示面板,导致柔性显示屏显示失效的问题。

以上,仅为本申请的具体实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本申请的保护范围之内。因此,本申请的保护范围应以权利要求的保护范围为准。

- 显示面板、柔性显示屏、电子设备及显示面板的制备方法

- 显示面板、柔性显示屏和电子设备及显示面板的制备方法