燃料电池用氢气的纯化系统及方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及氢气纯化技术领域,具体涉及一种燃料电池用氢气的纯化系统及方法。

背景技术

变压吸附的原理是利用气体组分在多孔材料上吸附特性的差别及吸附量随压力变化而变化的特性,通过周期性的压力变换过程实现气体的分离或提纯。变压吸附的基本过程有:吸附、降压吸附剂再生及升压。变压吸附法具有能一次去除多种杂质、原料气适用范围广的特点。对于制备高纯气体而言,产品气的纯度与产品的回收率是逆相关的,在追求高纯度的产品氢气的同时,必然会降低氢气的回收率。

目前我国示范运行的燃料电池加氢站,即使采用体积分数≥99.999%的高纯氢气,一氧化碳的体积分数不能保证≤0.2μmol/mol的要求。如果通过变压吸附将CO纯化制0.2ppm以下,依旧存在产品氢气收率过低、纯化成本过高问题。

因此,提供一种新的燃料电池用氢气的纯化系统及方法有重要意义。

发明内容

本发明的目的是为了克服现有技术存在的氢气纯度高,而收率过低、纯化成本过高的问题,提供一种燃料电池用氢气的纯化系统及方法,该系统能够在保持氢气纯度≥99.97%的前提下,使得氢气的收率达到100%,满足燃料电池用氢品质。

为了实现上述目的,本发明第一方面提供了一种燃料电池用氢气的纯化系统,该系统包括:变压吸附单元、催化单元、CO

其中,所述变压吸附单元用于脱除原料气中的杂质气体;所述催化单元用于脱除一氧化碳和/或氧气;所述CO

本发明第二方面提供了一种燃料电池用氢气的纯化方法,将原料气依次进行吸附脱杂、催化脱除一氧化碳和/或氧气、吸附脱除二氧化碳和/或水蒸气,得到净化的氢气;或者将原料气依次进行催化脱除一氧化碳和/或氧气、吸附脱除二氧化碳和/或水蒸气,得到净化的氢气;

其中,所述原料气选自氢气含量为50-99.999wt%的气体。

本发明第三方面提供了一种燃料电池用氢气的纯化方法,通过以下两种方式之一将原料气引入本发明第一方面所述的系统进行氢气的纯化:

方式一:原料气通过原料气管路和变压吸附单元的入口进入变压吸附单元中进行杂质气体的脱除,得到的脱杂气体进入催化单元中进行一氧化碳和/或氧气脱除;得到的净化气体进入CO

方式二:原料气通过原料气管路和催化单元的入口进入催化单元中进行一氧化碳和/或氧气脱除;得到的净化气体进入CO

通过上述技术方案,采用本发明提供的燃料电池用氢气的纯化系统对氢气进行纯化,能够在保持氢气纯度≥99.97%的前提下,使得氢气的收率达到100%,完全满足燃料电池用氢品质;并且本发明提供的氢气纯化方法,工艺流程简单、成本低、可靠性高。

附图说明

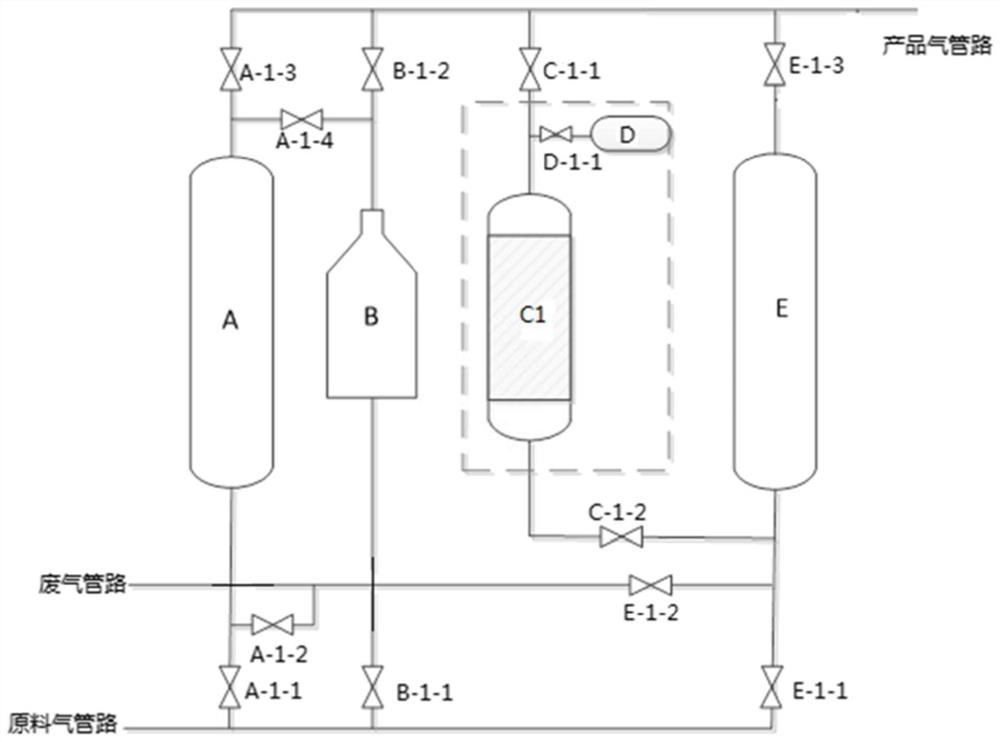

图1为本发明提供的一种优选实施方式的燃料电池用氢气的纯化系统的结构示意图。

图2为本发明提供的另一种优选实施方式的燃料电池用氢气的纯化系统的结构示意图。

附图标记说明

A变压吸附单元 B气体缓冲罐 C1第一催化塔

C2第二催化塔 C3第三催化塔 D微量氧引入单元

E CO

A-1-3第三阀门 A-1-4第四阀门 B-1-1第五阀门

B-1-2第六阀门 C-1-1第七阀门 C-1-2第八阀门

C-2-1第九阀门 C-2-2第十阀门 C-2-3第十一阀门

C-2-4第十二阀门 C-3-1第十三阀门 C-3-2第十四阀门

C-3-3第十五阀门 C-3-4第十六阀门 D-1-1第十七阀门

E-1-1第十八阀门 E-1-2第十九阀门 E-1-3第二十阀门

具体实施方式

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

如前所述,本发明第一方面提供了一种燃料电池用氢气的纯化系统,该系统包括:变压吸附单元、催化单元、CO

其中,所述变压吸附单元用于脱除原料气中的杂质气体;所述催化单元用于脱除一氧化碳和/或氧气;所述CO

在本发明的一些实施例中,优选地,所述催化单元包括:第一催化塔和连通在所述第一催化塔入口的微量氧引入单元,并设置阀门。

在本发明的一些实施例中,优选地,所述第一催化塔内装填有贵金属催化剂。更优选地,所述贵金属催化剂选自铂基催化剂或金基催化剂。本发明对所述铂基催化剂或金基催化剂没有特别的限定,采用现有的铂基或金基催化剂即可。例如包括但不限于Pt或Au与Fe

所述催化单元包括:并联设置的第二催化塔和第三催化塔,所述第二催化塔和第三催化塔的入口和出口分别设置阀门;且所述第二催化塔和第三催化塔的入口还分别通过带有阀门的管线与空气管路连通,所述第二催化塔和第三催化塔的出口还分别通过带有阀门的管线与废气管路连通。

在本发明的一些实施例中,优选地,所述第二催化塔和第三催化塔内分别装填有铜基催化剂和/或锰基催化剂。本发明对所述铜基催化剂和锰基催化剂没有特别的限定,采用现有的铜基催化剂和锰基催化剂即可,例如包括但不限于CuO或MnO与ZnO、SiO

在本发明的一些实施例中,优选地,该系统还包括:设置在催化单元入口管线上的气体缓冲罐,所述气体缓冲罐分别通过带有阀门的中间产品气管线和吸附再生用吹扫气管线与产品气管路、变压吸附单元的出口连通。

在本发明的一些实施例中,优选地,所述变压吸附单元根据气体的组成装填有选自活性炭、氧化铝、硅胶和分子筛吸附剂中的至少一种。对所述吸附剂的填装顺序没有特别的限定,采用现有的填装顺序即从下到上依次是硅胶、氧化铝、活性炭和分子筛。根据原料气的组成能够对变压吸附单元中填装的吸附剂进行组合使用,使得所述变压吸附单元通过改变压力能够将原料气中例如甲烷等烃类气体、氮气、氩气、硫化氢或有机硫化物、甲醛、甲酸等杂质气体脱除以满足燃料电池用氢气标准。

在本发明的一些实施例中,优选地,所述变压吸附单元内装填有活性炭和分子筛吸附剂,所述活性炭与分子筛的质量比为(1:10)-(10:1),这样能够更好的脱除杂质气体。

在本发明的一些实施例中,优选地,所述CO

在本发明的一些实施例中,优选地,所述废气管路通过带有阀门的管线与变压吸附单元A的入口连通,用于将废气管路中的部分气体回收利用。

作为本发明一个优选的实施方式,如图1所示,该系统包括:变压吸附单元A、气体缓冲罐B、第一催化塔C1、微量氧引入单元D和CO

其中,所述变压吸附单元A用于脱除原料气中的杂质气体;所述第一催化塔C1用于脱除一氧化碳和/或氧气;所述CO

作为本发明另一个优选的实施方式,如图2所示,该系统包括:变压吸附单元A、气体缓冲罐B、第二催化塔C2、第三催化塔C3和CO

其中,所述变压吸附单元A用于脱除原料气中的杂质气体;所述第二催化塔C2和第三催化塔C3用于脱除一氧化碳和/或氧气;所述CO

采用本发明上述提供的纯化系统,通过控制阀门的开关状态能够对不同原料气进行纯化,从而制备燃料电池用氢气。

本发明第二方面提供了一种燃料电池用氢气的纯化方法,将原料气依次进行吸附脱杂、催化脱除一氧化碳和/或氧气、吸附脱除二氧化碳和/或水蒸气,得到净化的氢气;或者将原料气依次进行催化脱除一氧化碳和/或氧气、吸附脱除二氧化碳和/或水蒸气,得到净化的氢气;

其中,所述原料气选自氢气含量为50-99.999wt%的气体。

本发明第三方面提供了一种燃料电池用氢气的纯化方法,通过以下两种方式之一将原料气引入本发明第一方面所述的系统进行氢气的纯化:

方式一:原料气通过原料气管路和变压吸附单元的入口进入变压吸附单元中进行杂质气体的脱除,得到的脱杂气体进入催化单元中进行一氧化碳和/或氧气脱除;得到的净化气体进入CO

方式二:原料气通过原料气管路和催化单元的入口进入催化单元中进行一氧化碳和/或氧气脱除;得到的净化气体进入CO

本发明对所述原料气的来源没有特别的限定,例如包括但不限于工业纯氢、甲醇弛放气经膜分离浓缩的富氢气体等。

在本发明的一些实施例中,优选地,所述催化单元中进行一氧化碳和/或氧气脱除的温度为0-200℃,更优选为25-90℃。与现有催化单元的脱除温度相比,本领域提供的催化单元的脱除温度更低。

在本发明的一些实施例中,优选地,通过以下两种方式之一将原料气引入本发明第一方面所述的系统进行氢气的纯化:

方式一:原料气通过原料气管路和变压吸附单元的入口进入变压吸附单元中进行杂质气体的脱除,得到脱杂气体,所述脱杂气体与微量氧气进入第一催化塔中进行一氧化碳和/或氧气脱除;或者

所述脱杂气体交替进入第二催化塔和第三催化塔中进行一氧化碳和/或氧气脱除;得到的净化气体进入CO

方式二:原料气通过原料气管路和第一催化塔的入口进入第一催化塔中,同时微量氧气进入第一催化塔中,进行一氧化碳和/或氧气脱除;或者

原料气通过原料气管路、第二催化塔的入口或第三催化塔的入口交替进入第二催化塔和第三催化塔中进行一氧化碳和/或氧气脱除;得到的净化气体进入CO

在本发明的一些实施例中,优选地,所述氧气与脱杂气体或原料气中一氧化碳体积比不大于10,更优选为0.1-1,这样能够更好的脱除一氧化碳和/或氧气。

在本发明的一些实施例中,优选地,所述变压吸附单元在一个循环周期中依次进行如下步骤:升压、吸附、顺放、逆放、冲洗、升压。

在本发明的一些实施例中,优选地,该方法还包括:在方式一中,将部分脱杂气体引入气体缓冲罐中存储,用于当变压吸附单元停止工作时,用部分脱杂气体进入变压吸附单元中进行吹扫。

本发明所述方式一中,气体缓冲罐是为了存储部分脱杂气体以便于对变压吸附单元中的吸附剂进行吹扫,实现吸附剂的再生。本发明所述方式二中,气体缓冲罐起到管线通路的作用。

作为本发明一个优选的实施方式,通过以下两种方式之一将原料气引入如图1所示的燃料电池用氢气的纯化系统进行氢气的纯化:

(1)原料气通过原料气管路和带有第一阀门A-1-1的管线进入变压吸附单元A中进行杂质气体的脱除,得到脱杂气体,所述脱杂气体通过管线(带有第三阀门A-1-3、第七阀门C-1-1)进入第一催化塔C1,同时微量氧引入单元D中的微量氧气通过带有第十七阀门D-1-1的管线进入第一催化塔C1中进行一氧化碳和/或氧气脱除;得到的净化气体通过带有第八阀门C-1-2的管线进入CO

(2)原料气通过原料气管路和管线(带有第五阀门B-1-1、第六阀门B-1-2、第七阀门C-1-1)进入第一催化塔C1,同时微量氧引入单元D中的微量氧气通过带有第十七阀门D-1-1的管线进入第一催化塔C1中进行一氧化碳和/或氧气脱除;得到的净化气体通过带有第八阀门C-1-2的管线进入CO

作为本发明另一个优选的实施方式,通过以下两种方式之一将原料气引入如图2所示的燃料电池用氢气的纯化系统进行氢气的纯化:

(I)原料气通过原料气管路和带有第一阀门A-1-1的管线进入变压吸附单元A中进行杂质气体的脱除,得到脱杂气体,所述脱杂气体通过管线(带有第三阀门A-1-3、第七阀门C-1-1、第九阀门C-2-1)进入第二催化塔C2中进行一氧化碳和/或氧气脱除,当第二催化塔C2中铜基催化剂处于失活状态,所述脱杂气体通过管线(带有第三阀门A-1-3、第七阀门C-1-1、第十三阀门C-3-1)进入第三催化塔C3中进行一氧化碳和/或氧气脱除,同时空气通过带有第十一阀门C-2-3的管线进入第二催化塔C2中对铜基催化剂进行氧化再生,产生的废气通过带有第十二阀门C-2-4的管线进入废气管路;当第三催化塔C3中铜基催化剂处于失活状态,所述脱杂气体通过管线(带有第三阀门A-1-3、第七阀门C-1-1、第九阀门C-2-1)进入第二催化塔C2中进行一氧化碳和/或氧气脱除,同时空气通过带有第十五阀门C-3-3的管线进入第三催化塔C3中对铜基催化剂进行氧化再生,产生的废气通过带有第十六阀门C-3-4的管线进入废气管路;重复上述操作,使得第二催化塔C2和第三催化塔C3中装填的铜基催化剂交替使用与再生,实现连续纯化;得到的净化气体通过管线(带有第十阀门C-2-2、第八阀门C-1-2)或管线(带有第十四阀门C-3-2、第八阀门C-1-2)进入CO

(II)原料气通过原料气管路和管线(带有第五阀门B-1-1、第六阀门B-1-2、第七阀门C-1-1、第九阀门C-2-1)进入第二催化塔C2中进行一氧化碳和/或氧气脱除;当第二催化塔C2中铜基催化剂处于失活状态,所述原料气通过管线(带有第五阀门B-1-1、第六阀门B-1-2、第七阀门C-1-1、第十三阀门C-3-1)进入第三催化塔C3中进行一氧化碳和/或氧气脱除,同时空气通过带有第十一阀门C-2-3的管线进入第二催化塔C2中对铜基催化剂进行氧化再生,产生的废气通过带有第十二阀门C-2-4的管线进入废气管路;当第三催化塔C3中铜基催化剂处于失活状态,所述原料气通过管线(带有第五阀门B-1-1、第六阀门B-1-2、第七阀门C-1-1、第九阀门C-2-1)进入第二催化塔C2中进行一氧化碳和/或氧气脱除,同时空气通过带有第十五阀门C-3-3的管线进入第三催化塔C3中对铜基催化剂进行氧化再生,产生的废气通过带有第十六阀门C-3-4的管线进入废气管路;重复上述操作,使得第二催化塔C2和第三催化塔C3中装填的贵金属催化剂交替使用与再生,实现连续纯化;得到的净化气体通过管线(带有第十阀门C-2-2、第八阀门C-1-2)或管线(带有第十四阀门C-3-2、第八阀门C-1-2)进入CO

以下将通过实施例对本发明进行详细描述。以下实施例中,在没有特别说明的情况下,使用的各种原料均可从商业渠道获得。

产品气纯度(包括H

氢气的收率%=(产品气中氢气的摩尔量/原料气中氢气的摩尔量)×100%。

实施例1

采用图1所示的燃料电池用氢气的纯化系统,以甲醇弛放气经膜分离浓缩的富氢气体为原料气通过原料气管路和带有第一阀门A-1-1的管线进入变压吸附单元A中,变压吸附单元A中装填的活性炭吸附剂(购自志康炭业有限公司)、5A分子筛吸附剂(购自上海久宙化工有限公司)采用变压吸附工艺经升压-吸附-顺放-逆放-冲洗-升压的循环吸脱附过程脱除甲烷、氮气、一氧化碳、二氧化碳、水蒸气等杂质气体,其中,所述活性炭吸附剂与5A分子筛吸附剂的重量比为1:2,得到的脱杂气体通过管线(带有第三阀门A-1-3、第七阀门C-1-1)进入第一催化塔C1,同时微量氧引入单元D中的微量氧气通过带有第十七阀门D-1-1的管线进入第一催化塔C1中,其中氧气与脱杂气体中一氧化碳的体积比为0.5,此时第一催化塔C1装填的Pt基催化剂(以所述铂基催化剂的总重量为基准,Pt的含量为1wt%,Fe

并且,将得到的部分脱杂气体还通过管线(带有第三阀门A-1-3、第六阀门B-1-2的管线)引入气体缓冲罐B中备用,用于当变压吸附单元A中的吸附剂停止工作时,脱杂气体通过带有第四阀门A-1-4的管线进入变压吸附单元A,为变压吸附单元A提供吸附再生用吹扫气。

实施例2

采用图2所示的燃料电池用氢气的纯化系统,以甲醇弛放气经膜分离浓缩的富氢气体为原料气通过原料气管路和带有第一阀门A-1-1的管线进入变压吸附单元A中,变压吸附单元A中装填的活性炭吸附剂(购自志康炭业有限公司)、5A分子筛吸附剂(购自上海久宙化工有限公司))采用变压吸附工艺经升压-吸附-顺放-逆放-冲洗-升压的循环吸脱附过程脱除甲烷、氮气、一氧化碳、二氧化碳、水蒸气等杂质气体,其中,所述活性炭吸附剂与5A分子筛吸附剂的重量比为1:2,得到的脱杂气体通过管线(带有第三阀门A-1-3、第七阀门C-1-1、第九阀门C-2-1)进入第二催化塔C2中,第二催化塔C2中装填的Cu基催化剂(以所述铜基催化剂的总重量为基准,CuO的含量为20wt%,MnO的含量为50wt%,NiO的含量为0.05wt%,ZnO的含量为5wt%,CaO的含量为0.001wt%,SiO

并且,将得到的脱杂气体还通过管线(带有第三阀门A-1-3、第六阀门B-1-2)引入气体缓冲罐B中备用,当变压吸附单元A中的吸附剂停止工作时,脱杂气体通过带有第四阀门A-1-4的管线进入变压吸附单元A,为变压吸附单元A提供吸附再生用吹扫气。

实施例3

采用图1所示的燃料电池用氢气的纯化系统,以工业纯氢为原料气,相比于燃料电池车用氢气仅CO、CO

变压吸附单元A的第一阀门至第四阀门(A-1-1至A-1-4)呈全关状态,以工业纯氢为原料气通过管线(带有第五阀门B-1-1、第六阀门B-1-2、第七阀门C-1-1)进入第一催化塔C1,同时将微量氧引入单元D中的微量氧气通过第十七阀门D-1-1的管线进入第一催化塔C1中,其中氧气与原料气中一氧化碳的体积比为0.5,此时第一催化塔C1装填的Pt基催化剂(以所述铂基催化剂的总重量为基准,Pt的含量为1wt%,Fe

对比例

采用与实施例1相似的方法对氢气进行纯化,不同之处在于,采用传统的两塔变压吸附装置对氢气进行纯化。

采用FTIR与GC-PHID分别对上述实例中得到的产品气纯度进行测定,并计算氢气的收率,结果见表1。

表1

从表1的结果可以看出,相对于燃料电池用氢标准(H

而采用传统的两塔变压吸附装置对氢气进行纯化时,当将CO纯化到满足燃料电池用氢品质要求的0.2ppm时,氢气的收率仅为60.02%,或者当氢气的收率达到69.56%时,CO的纯度为39.5ppm,不满足燃料电池用氢品质。

由此说明,与现有技术相比,采用本发明提供的燃料电池用氢气的纯化系统对氢气进行纯化,能够在提高氢气纯度的同时,显著提高氢气的收率。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

- 燃料电池用脱硫系统、燃料电池用氢气制造系统和燃料电池系统、以及烃系燃料的脱硫方法和氢气的制造方法

- 一种燃料电池氢气纯化管路、方法及系统