一种发热板及其制造方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及发热板技术领域,更具体的涉及一种可透射微波的发热板及该种发热板的制造方法。

背景技术

多功能微波炉具有两套独立的加热机构,一套机构是以磁控管为微波发射主体,以微波能量场的方式促使食材内部水分子热运动而自发热;另一套机构是以发热体(如光波管、发热电阻等)为远红外光波发射主体,以热辐射的方式直接向食材传递热量将其加热。现有用于多功能微波炉中的发热板,其发热体大多为石英管,均布在发热基板上,而且,受限于多功能微波炉内腔的有限空间,磁控管通常设于发热基板的后部,这种结构设计导致多功能微波炉的两种加热机构不能同时工作,用户只能单独使用微波加热功能或者热辐射加热功能。

究其原因在于:光波管大多制成不同规格的条管状结构,为保证发热效率,一般采用平铺的方式均布在发热基板上,导致各光波管之间的间距较小,发射出的远红外光波较为密集,同时使用微波加热及热辐射加热功能时,各光波管发射出的远红外光波会对后方磁控管发射出的微波产生严重的干扰,不仅无法起到叠加微波和光波共同加热食物的效果,还会造成微波与光波之间的相互抵消、削弱,对食材的加热效果显然低于单独微波加热或单独远红外光波辐射加热的效果。而且,光波管本身具有一定的直径,体积占比较大,导致此类发热板的整体厚度较大,装配后会严重挤占炉腔内部空间,降低了多功能微波炉的炉腔有效容积。另外,光波管(特别是石英管)本身质地较脆弱,强度低,受外力作用时易断裂、损伤,使用可靠性低,寿命短,且由于发热基板上同时焊接了多条光波管,各光波管的发热性能或多或少地存在着差异,导致此类发热板工作时发热均匀性不佳,进而造成食材受热不均。

因此,需要对现有用于多功能微波炉中的发热板及其制造方法进行改进以克服上述问题。

发明内容

综上所述,本发明的目的在于解决现有多功能微波炉中的发热板其结构设计不合理,运行时不能有效透射微波,会导致微波与远红外光波之间的相互干扰,且体积占比大、可靠性差、寿命短、发热不均匀的技术不足,而提供一种改进型的发热板及该种改进型发热板的制造方法。

为解决本发明所提出的技术不足,采用的技术方案为,一种发热板,其特征在于:包括有基板,覆于所述基板上的绝缘基层,印制于所述绝缘基层上的发热体,以及覆于所述发热体上的绝缘覆盖层;发热体为单根条带状,其首尾两端对应设于基板的中轴线一端的两侧,并分别连接有正、负电极体;发热体的条带状本体分别由其首尾两端沿基板中轴线两侧迂回盘绕及延伸,形成对应的发热区段A和发热区段B,所述发热区段A与发热区段B之间留有未布置发热体的、用于透射微波的微波透射区,所述微波透射区的宽度在60mm以上。

进一步的,所述的基板为微晶玻璃板或陶瓷玻璃板。

进一步的,所述的基板为长方形板式结构,所述发热体的两端对应设于基板长轴线一端的两侧,所述的发热区段A和发热区段B对应处于基板长轴线的两侧。

进一步的,所述发热区段A和发热区段B的条带状本体以同等间距均匀地迂回盘绕及延伸。

进一步的,所述发热区段A和发热区段B的条带状本体间的间距与发热体的条带状本体的宽度之比在1~2之间。

进一步的,所述的发热体其最外侧的条带状本体与基板的周缘之间皆留有间隙,所述间隙的宽度与发热体的条带状本体的宽度之比在2~6之间。

进一步的,所述正、负电极体的直径大于所述发热体的条带状本体的宽度,正、负电极体间的间距与发热体的条带状本体的宽度之比在1~5之间。

本发明还同时公开了一种制造上述发热板的方法,其特征在于,所述方法包括有以下步骤:

步骤(一) 原物料准备:准备基板、绝缘印刷材料、电极印刷材料和电阻印刷材料,并对其进行质量检测,淘汰不合格品;

步骤(二) 基板处理:将经过步骤(一)检测的所述基板按照设计尺寸进行切割,经超声波清洗后干燥待用;

步骤(三) 印制绝缘基层:在干燥后的基板表面上印刷经过步骤(一)检测的所述绝缘印刷材料,而后采用烧结工艺将绝缘印刷材料固化在基板上,重复实施印刷及烧结动作4~6次,以在基板上固化形成一层厚度在170~230μm的绝缘基层;

步骤(四) 印制正、负电极体:在固化有绝缘基层的基板一侧中部位置上对应印刷经过步骤(一)检测的所述电极印刷材料,而后采用烧结工艺将电极印刷材料固化在基板上,以在基板的绝缘基层上形成厚度在110~130μm的正、负电极体;

步骤(五) 印制发热体:在固化有绝缘基层的基板主体上按照设计路径印刷经过步骤(一)检测的所述电阻印刷材料,印刷路径为单根条带状,两端分别与所述的正、负电极体连接;而后采用烧结工艺将电阻印刷材料固化在基板上,以在基板的绝缘基层上形成厚度在110~130μm的发热体;

步骤(六) 印制绝缘覆盖层:在固化有发热体的基板上印刷经过步骤(一)检测的绝缘印刷材料,印刷以材料完全覆盖发热体并露出正、负电极体为准;而后采用烧结工艺将绝缘印刷材料固化在基板上,以在基板的发热体上覆盖形成一层厚度在30~40μm的绝缘覆盖层,制成发热板成品。

进一步的,所述的烧结工艺采用隧道炉进行,烧结温度为800~900℃,烧结时间为5~10min。

进一步的,所述方法还包括有:

步骤(七) 发热板成品质量检测:对步骤(六)制成的发热板成品进行安规性能测试、功能测试、发热均匀性测试、老化测试、微波透射率测试,排除有任一项上述测试不合格的次品;

步骤(八):对通过步骤(七)检测的合格发热板进行超声波清洗并干燥,包装后制成发热板产品。

根据波长计算公式λ=c/f,其中c为光速,f为频率,光速约等于3×10

本发明的有益效果在于:

首先,本发明发热板上的发热体其条带状本体形成的发热区段A和发热区段B之间形成有微波透射区,微波透射区的宽度在60mm以上,根据上述波长计算结果可知,微波透射区60mm以上的宽度达到了频率为2450MHz微波的半波波长范围,因此,本发明发热板能够通过设置的微波透射区有效透射微波,避免了发热体的发热区段A和发热区段B所发射出的远红外光波对后部磁控管发射出的、经微波透射区穿过的微波的干扰,使得应用本发明发热板产品的多功能微波炉能够同时启用微波加热功能与热辐射加热功能,进而实现对食材的微、烤双重加热效果,使烹饪的食材能够达到传统烤箱、烤炉烘烤加热效果的同时,结合微波加热方式实现了食材的快速、高效加热。

同时,本发明发热板的发热体为单根的条带状发热体,发热体首尾两端分别连接在用于电源接入的正、负电极体上,使得发热体的整体发热效果能够保持高度的一致性,且发热体的条带状主体迂回盘绕及延伸形成的发热区段A与发热区段B是以基板的中轴线为轴对应设置的,相较于现有发热板的多根石英管设计,本发明发热体的此种布局设计使得其两侧的发热区段发热更均衡,对食材的烘烤、加热更均匀,且加热效率更高。

而且,本发明发热板的发热体采用丝印方式印刷固化在基板的绝缘基层上,并通过绝缘覆盖层进行漏电防护,相较于现有发热板的光波管焊接固定方式,本发明发热板的发热体与基板间的连接更可靠,安全性更高,且丝印发热体以基板为基底布置,整体结构强度、抗应力能力高,只要基板不折断,发热体几乎不会出现断裂等问题,使用可靠性更高、故障率更低,有利于提高发热板的使用寿命。

而且,本发明发热板的发热体是印制在绝缘基层上的,而印制结构发热体本身厚度较小,相较于传统的圆管式光波管,本发明发热板的发热体的体积占比更小,有效降低了发热板的整体厚度,装配后不会过度挤占多功能微波炉的炉腔空间,有利于提高多功能微波炉的炉腔的有效容积。

另外,本发明还提供了工业化制造上述发热板的方法,即结合丝印工艺和烧结工艺分别将绝缘印刷材料、电极印刷材料和电阻印刷材料印制并固化在基板上,制造流程简单、涉及到的丝印、烧结工艺成熟度高,保证了发热板成品的合格率,适于工业化大批量生成,有利于降低其制造成本。

附图说明

图1为本发明发热板整体横截面结构示意图;

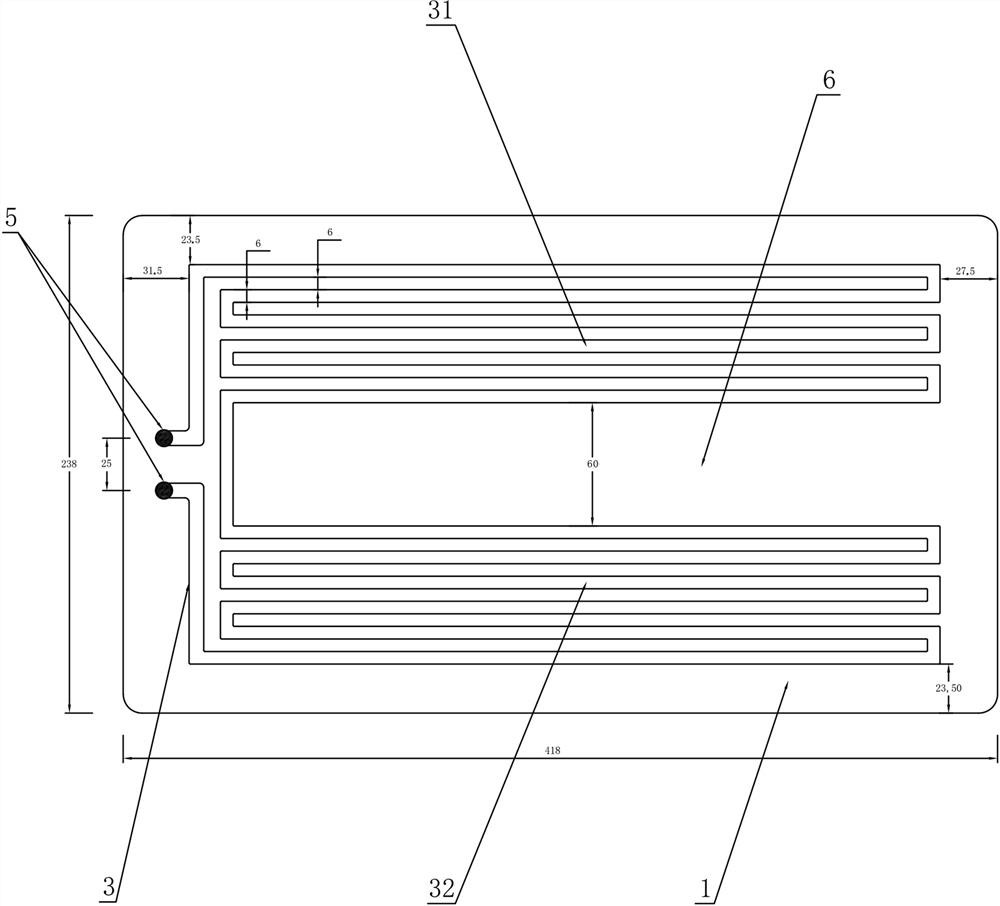

图2为本发明发热板实施例一的结构示意图;

图3为本发明发热板实施例二的结构示意图;

图4为本发明发热板实施例三的结构示意图。

图中:1.基板,2.绝缘基层,3.发热体,31.发热区段A,32.发热区段B,4.绝缘覆盖层,5.正、负电极体,6.微波透射区。

具体实施方式

以下结合附图和本发明优选的具体实施例对本发明的技术方案作进一步地说明。

参照图1并结合图2至图4所示,本发明发热板的基本结构包括有基板1,覆于所述基板1上的绝缘基层2,印制于所述绝缘基层2上的发热体3,以及覆于所述发热体3上的绝缘覆盖层4。

具体的,本发明发热板的基板1为长方形板式结构,为微晶玻璃板或者陶瓷玻璃板,发热体3为印制并固化成型的单根条带状发热电阻,其首尾两端对应设于基板1的长轴线一端的两侧,并分别连接有正、负电极体5。发热体3的条带状本体分别由其首尾两端沿基板1长轴线两侧迂回盘绕及延伸,形成对应分处于基板1长轴线两侧的发热区段A31和发热区段B32,在发热区段A31与发热区段B32之间留有未布置发热体3的、用于透射微波的微波透射区6,该微波透射区6的宽度在60mm以上。

采用上述技术方案后,本发明具有以下有益效果。

首先,本发明发热板上的发热体3其条带状本体形成的发热区段A31和发热区段B32之间形成有微波透射区6,微波透射区6的宽度在60mm以上,根据上述波长计算结果可知,微波透射区60mm以上的宽度达到了频率为2450MHz微波的半波波长范围,因此,本发明发热板能够通过设置的微波透射区6有效透射微波,避免了发热体3的发热区段A31和发热区段B32所发射出的远红外光波对后部磁控管发射出的、经微波透射区6穿过的微波的干扰,使得应用本发明发热板产品的多功能微波炉能够同时启用微波加热功能与热辐射加热功能,进而实现对食材的微、烤双重加热效果,使烹饪的食材能够达到传统烤箱、烤炉烘烤加热效果的同时,结合微波加热方式实现了食材的快速、高效加热。

同时,本发明发热板的发热体3为单根的条带状发热体3,发热体3首尾两端分别连接在用于电源接入的正、负电极体5上,使得发热体3的整体发热效果能够保持高度的一致性,且发热体3的条带状主体迂回盘绕及延伸形成的发热区段A31与发热区段B32是以基板1的中轴线为轴对应设置的,相较于现有发热板的多根石英管设计,本发明发热体3的此种布局设计使得其两侧的发热区段发热更均衡,对食材的烘烤、加热更均匀,且加热效率更高。

而且,本发明发热板的发热体3采用丝印方式印刷固化在基板1的绝缘基层2上,并通过绝缘覆盖层4进行漏电防护,相较于现有发热板的光波管焊接固定方式,本发明发热板的发热体3与基板1间的连接更可靠,安全性更高,且丝印发热体3以基板1为基底布置,整体结构强度、抗应力能力高,只要基板1不折断,发热体3几乎不会出现断裂等问题,使用可靠性更高、故障率更低,有利于提高发热板的使用寿命。

另外,本发明发热板的发热体3是印制在绝缘基层2上的,而印制结构发热体3本身厚度较小,相较于传统的圆管式光波管,本发明发热板的发热体3的体积占比更小,有效降低了发热板的整体厚度,装配后不会过度挤占多功能微波炉的炉腔空间,有利于提高多功能微波炉的炉腔的有效容积。

进一步的,本发明发热体3的发热区段A31和发热区段B32的条带状本体以同等间距均匀地迂回盘绕及延伸。发热区段A31和发热区段B32的条带状本体间的间距与发热体3的条带状本体的宽度之比在1~2之间。发热体3其最外侧的条带状本体与基板1的周缘之间皆留有间隙,所述间隙的宽度与发热体3的条带状本体的宽度之比在2~6之间。所述正、负电极体5的直径大于所述发热体3的条带状本体的宽度,正、负电极体5间的间距与发热体3的条带状本体的宽度之比在1~5之间。

采用上述技术方案后,本发明发热板在保证微波透射区6面积足够大的同时,能够最大程度地将发热体3均匀布置在基板1上,保证了本发明发热板的发热区段A31和发热区段B32的发热效果和发热均匀性。且正、负电极体5的结构设计能够保证与发热体3的有效连接,同时二者间距的设计能够保证发热板有效上电,上电可靠性更高。

以下列举三个具体实施例以便于进一步阐明本发明发热板的技术要点和结构特征。

实施例一

参照图2所示,本发明实施例一中的发热体3其发热区段A31和发热区段B32呈条状“回”字形,平行于基板1的长轴线方向横向迂回盘绕及延伸,发热区段A31与发热区段B32之间的连接部分位于微波透射区6的左端,靠近正、负电极体5的右侧。

具体的,实施例一中发热板的长度为418mm,宽度为238mm,微波透射区6的宽度为60mm,发热体3的条带状本体的宽度为6mm,发热区段A31和发热区段B32的条带状本体间的间距为6mm,发热体3最左侧的条带状本体与基板1左侧边缘间的间距为31.5mm,发热体3最上侧和最下侧的条带状本体与基板1上侧边缘和下侧边缘间的间距皆为23.5mm,发热体3最右侧的条带状本体与基板1右侧边缘间的间距为27.5mm,正、负电极体5的直径为8mm,正电极体与负电极体间的间距为25mm。

实施例一的发热板的制造方法如下:

步骤(一) 原物料准备:接收原物料供应商提供的基板1、绝缘印刷材料、电极印刷材料和电阻印刷材料,并对上述材料进行质量检测,淘汰不合格品;

步骤(二) 基板1处理:将经过步骤(一)检测的所述基板1按照上述尺寸进行切割,切割后的基板1通过超声波清洗机清洗10分钟,而后通过烘干箱在100℃的温度下对清洗后的基板1进行烘干,干燥时间10分钟。

步骤(三) 印制绝缘基层2:通过印刷机在干燥后的基板1上印刷经过步骤(一)检测的所述绝缘印刷材料,印刷厚度在20μm左右,而后通过隧道炉在850℃的温度下将绝缘印刷材料固化在基板1上,固化时间7分钟。重复实施上述印刷及烧结动作四次后,再在基板1上印刷一遍绝缘印刷材料,此次印刷厚度在以在110~130μm之间,而后再次通过隧道炉在850℃的温度下将绝缘印刷材料固化在基板1上,固化时间7分钟,最终在基板1上固化形成一层厚度在190~210μm左右的绝缘基层2。

步骤(四) 印制正、负电极体5:通过印刷机在固化有绝缘基层2的基板1左侧中部位置上按照上述尺寸对应印刷经过步骤(一)检测的所述电极印刷材料,印刷厚度在120μm左右,而后通过隧道炉在850℃的温度下将电极印刷材料固化在基板1上,固化时间7分钟,以在基板1的绝缘基层2上形成对应的正、负电极体5。

步骤(五) 印制发热体3:通过印刷机在固化有绝缘基层2和正、负电极体5的基板1主体上印刷经过步骤(一)检测的所述电阻印刷材料,印刷厚度在120μm左右,印刷路径以上述发热体3的布置形式、尺寸为准。而后通过隧道炉在850℃的温度下将电阻印刷材料固化在基板1上,固化时间7分钟,以在基板1的绝缘基层2上形成发热体3。

步骤(六) 印制绝缘覆盖层4:通过印刷机在固化有绝缘基层2、正、负电极体5和发热体3的基板1上印刷经过步骤(一)检测的绝缘印刷材料,印刷厚度在35μm左右,印刷以材料完全覆盖发热体3并露出正、负电极体5为准。而后通过隧道炉在850℃的温度下将绝缘印刷材料固化在基板1上,固化时间7分钟,以在基板1的发热体3上覆盖形成一层绝缘覆盖层4,制成发热板成品。

步骤(七) 发热板成品质量检测:对步骤(六)制成的发热板成品进行安规性能测试、功能测试、发热均匀性测试、老化测试、微波透射率测试,排除有任一项上述测试不合格的次品。

步骤(八):对通过步骤(七)检测的合格发热板进行超声波清洗并干燥,包装后获得发热板产品。

通过发热板成品质量检测得出按上述方法制造的实施例一发热板成品,其质量检测合格率在99%以上,发热板的发热效率高、发热均衡、稳定,微波透射率高,透射过的微波与远红外光波之间几乎无任何干扰。

实施例二

参照图3所示,本发明实施例二中的发热体3其发热区段A31和发热区段B32呈条状“回”字形,平行于基板1的长轴线方向横向迂回盘绕及延伸,发热区段A31与发热区段B32之间的连接部分位于微波透射区6的右端,远离正、负电极体5。

具体的,实施例二中发热板的长度为418mm,宽度为238mm,微波透射区6的宽度为64.6mm,发热体3的条带状本体的宽度为7mm,发热区段A31和发热区段B32的条带状本体间的间距为8.8mm,发热体3最左侧的条带状本体与基板1左侧边缘间的间距为25mm,发热体3最上侧和最下侧的条带状本体与基板1上侧边缘和下侧边缘间的间距皆为16.5mm,发热体3最右侧的条带状本体与基板1右侧边缘间的间距为22.5mm,正、负电极体5的直径为12mm,正电极体与负电极体间的间距为25mm。

实施例二的发热板的制造方法如下:

步骤(一) 原物料准备:接收原物料供应商提供的基板1、绝缘印刷材料、电极印刷材料和电阻印刷材料,并对上述材料进行质量检测,淘汰不合格品;

步骤(二) 基板1处理:将经过步骤(一)检测的所述基板1按照上述尺寸进行切割,切割后的基板1通过超声波清洗机清洗10分钟,而后通过烘干箱在120℃的温度下对清洗后的基板1进行烘干,干燥时间8分钟。

步骤(三) 印制绝缘基层2:通过印刷机在干燥后的基板1上印刷经过步骤(一)检测的所述绝缘印刷材料,印刷厚度在15μm左右,而后通过隧道炉在900℃的温度下将绝缘印刷材料固化在基板1上,固化时间5分钟。重复实施上述印刷及烧结动作四次后,再在基板1上印刷一遍绝缘印刷材料,此次印刷厚度在以在115μm左右,而后再次通过隧道炉在900℃的温度下将绝缘印刷材料固化在基板1上,固化时间5分钟,最终在基板1上固化形成一层厚度在175μm左右的绝缘基层2。

步骤(四) 印制正、负电极体5:通过印刷机在固化有绝缘基层2的基板1左侧中部位置上按照上述尺寸对应印刷经过步骤(一)检测的所述电极印刷材料,印刷厚度在125μm左右,而后通过隧道炉在800℃的温度下将电极印刷材料固化在基板1上,固化时间10分钟,以在基板1的绝缘基层2上形成对应的正、负电极体5。

步骤(五) 印制发热体3:通过印刷机在固化有绝缘基层2和正、负电极体5的基板1主体上印刷经过步骤(一)检测的所述电阻印刷材料,印刷厚度在125μm左右,印刷路径以上述发热体3的布置形式、尺寸为准。而后通过隧道炉在800℃的温度下将电阻印刷材料固化在基板1上,固化时间10分钟,以在基板1的绝缘基层2上形成发热体3。

步骤(六) 印制绝缘覆盖层4:通过印刷机在固化有绝缘基层2、正、负电极体5和发热体3的基板1上印刷经过步骤(一)检测的绝缘印刷材料,印刷厚度在40μm左右,印刷以材料完全覆盖发热体3并露出正、负电极体5为准。而后通过隧道炉在900℃的温度下将绝缘印刷材料固化在基板1上,固化时间5分钟,以在基板1的发热体3上覆盖形成一层绝缘覆盖层4,制成发热板成品。

步骤(七) 发热板成品质量检测:对步骤(六)制成的发热板成品进行安规性能测试、功能测试、发热均匀性测试、老化测试、微波透射率测试,排除有任一项上述测试不合格的次品。

步骤(八):对通过步骤(七)检测的合格发热板进行超声波清洗并干燥,包装后获得发热板产品。

通过发热板成品质量检测得出按上述方法制造的实施例二发热板成品,其质量检测合格率在99%以上,发热板的发热效率高、发热均衡、稳定,微波透射率高,透射过的微波与远红外光波之间几乎无任何干扰。

实施例三

参照图4所示,本发明实施例三中的发热体3其发热区段A31和发热区段B32呈蛇形竖向迂回盘绕并横向延伸,其发热区段A31与发热区段B32之间的连接部分位于微波透射区6的右端,远离正、负电极体5。

具体的,实施例三中发热板的长度为418mm,宽度为238mm,微波透射区6的宽度为64.6mm,发热体3的条带状本体的宽度为7mm,发热区段A31和发热区段B32的条带状本体间的间距为8.8mm,发热体3最左侧的条带状本体与基板1左侧边缘间的间距为25mm,发热体3最上侧和最下侧的条带状本体与基板1上侧边缘和下侧边缘间的间距皆为16.5mm,发热体3最右侧的条带状本体与基板1右侧边缘间的间距为22.4mm,正、负电极体5的直径为12mm,正电极体与负电极体间的间距为25mm。

实施例三的发热板的制造方法如下:

步骤(一) 原物料准备:接收原物料供应商提供的基板1、绝缘印刷材料、电极印刷材料和电阻印刷材料,并对上述材料进行质量检测,淘汰不合格品;

步骤(二) 基板1处理:将经过步骤(一)检测的所述基板1按照上述尺寸进行切割,切割后的基板1通过超声波清洗机清洗10分钟,而后通过烘干箱在100℃的温度下对清洗后的基板1进行烘干,干燥时间8分钟。

步骤(三) 印制绝缘基层2:通过印刷机在干燥后的基板1上印刷经过步骤(一)检测的所述绝缘印刷材料,印刷厚度在25μm左右,而后通过隧道炉在850℃的温度下将绝缘印刷材料固化在基板1上,固化时间7分钟。重复实施上述印刷及烧结动作四次后,再在基板1上印刷一遍绝缘印刷材料,此次印刷厚度在以在120μm左右,而后再次通过隧道炉在900℃的温度下将绝缘印刷材料固化在基板1上,固化时间5分钟,最终在基板1上固化形成一层厚度在220μm左右的绝缘基层2。

步骤(四) 印制正、负电极体5:通过印刷机在固化有绝缘基层2的基板1左侧中部位置上按照上述尺寸对应印刷经过步骤(一)检测的所述电极印刷材料,印刷厚度在115μm左右,而后通过隧道炉在850℃的温度下将电极印刷材料固化在基板1上,固化时间10分钟,以在基板1的绝缘基层2上形成对应的正、负电极体5。

步骤(五) 印制发热体3:通过印刷机在固化有绝缘基层2和正、负电极体5的基板1主体上印刷经过步骤(一)检测的所述电阻印刷材料,印刷厚度在115μm左右,印刷路径以上述发热体3的布置形式、尺寸为准。而后通过隧道炉在850℃的温度下将电阻印刷材料固化在基板1上,固化时间10分钟,以在基板1的绝缘基层2上形成发热体3。

步骤(六) 印制绝缘覆盖层4:通过印刷机在固化有绝缘基层2、正、负电极体5和发热体3的基板1上印刷经过步骤(一)检测的绝缘印刷材料,印刷厚度在32μm左右,印刷以材料完全覆盖发热体3并露出正、负电极体5为准。而后通过隧道炉在800℃的温度下将绝缘印刷材料固化在基板1上,固化时间10分钟,以在基板1的发热体3上覆盖形成一层绝缘覆盖层4,制成发热板成品。

步骤(七) 发热板成品质量检测:对步骤(六)制成的发热板成品进行安规性能测试、功能测试、发热均匀性测试、老化测试、微波透射率测试,排除有任一项上述测试不合格的次品。

步骤(八):对通过步骤(七)检测的合格发热板进行超声波清洗并干燥,包装后获得发热板产品。

通过发热板成品质量检测得出按上述方法制造的实施例二发热板成品,其质量检测合格率在99%以上,发热板的发热效率高、发热均衡、稳定,微波透射率高,透射过的微波与远红外光波之间几乎无任何干扰。

本发明提供了工业化制造上述可透射微波的发热板的方法,即结合丝印工艺和烧结工艺分别将绝缘印刷材料、电极印刷材料和电阻印刷材料印制并固化在基板1上,制造流程简单、涉及到的丝印、烧结工艺成熟度高,保证了发热板成品的合格率,适于工业化大批量生成,有利于降低其制造成本。

上述实施例仅仅为了表述清楚本发明的技术方案,并不是对本发明的实施方式的限定。在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明的保护范围。

- 小圆弧折弯热超导传热板结构及其制造方法

- 一种应用于真空绝热板的复合芯材及其制备方法

- 一种抗氧化热板吸液芯及其制备方法

- 一种高强度隔热板及其制备方法

- 一种绝热板材、制造绝热板材的方法、防排烟风管以及建筑构造

- 一种真空绝热板使用的内部芯材和真空绝热板的制造方法