核电站液压机械臂系统

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及机械臂系统,尤其涉及一种核电站液压机械臂系统。

背景技术

根据国内外电厂类似应急处理事件和理论分析,在核电站应急处理工况中,有对核电设备进行更换的可能性存在,如下部堆内构件的外壁上的辐照样品支架更换。

以更换下部堆内构件的外壁上的辐照样品支架为例,需要将旧辐照样品支架转移至接收容器内(受辐照样品支架放射性影响,此过程需在屏蔽水中进行),将新辐照样品支架从水上转移至水下的下部堆内构件的外壁上进行安装。因此需要一种装置用来进行上述转移(搬运)工作。

发明内容

本发明要解决的技术问题在于,提供一种核电站液压机械臂系统。

本发明解决其技术问题所采用的技术方案是:提供一种核电站液压机械臂系统,其包括机械臂组件、可开合的机械爪、旋转电机组件、泵站组件、竖直长距离输送组件;

所述泵站组件设置在所述机械臂组件的一端,液压驱动所述机械臂组件进行俯仰动作;所述机械爪设置在所述机械臂组件远离所述泵站组件的一端,在所述泵站组件的液压驱动下进行开合;

所述旋转电机组件设置在所述泵站组件上,连接并驱动所述机械臂组件相对所述泵站组件旋转;

所述泵站组件与所述竖直长距离输送组件连接,沿所述竖直长距离输送组件的长度方向可上下移动。

优选地,所述机械臂组件包括依次相连的多个机械臂单元、用于分别驱动所述机械臂单元进行俯仰动作的关节液压缸组,所述关节液压缸组通过液压管路与所述泵站组件连接。

优选地,所述机械臂单元数量为三个,分别为依次相接的第一机械臂单元、第二机械臂单元、第三机械臂单元,所述关节液压缸组包括第一关节液压缸、第二关节液压缸、第三关节液压缸;

所述第一关节液压缸连接在所述旋转电机组件的主轴与所述第一机械臂单元之间,驱动所述第一机械臂单元相对所述泵站组件进行俯仰动作;

所述第二关节液压缸连接在所述第一机械臂单元与所述第二机械臂单元之间,驱动所述第二机械臂单元相对所述第一机械臂单元进行俯仰动作;

第三关节液压缸连接在所述第二机械臂单元与所述第三机械臂单元之间,驱动所述第三机械臂单元相对所述第二机械臂单元进行俯仰动作。

优选地,所述第一关节液压缸以其远离活塞杆的一端连接所述旋转电机组件的主轴,以其活塞杆端连接所述第二机械臂单元;

所述第二关节液压缸以其远离活塞杆的一端连接所述第一机械臂单元,以其活塞杆端连接所述第二机械臂单元;

所述第三关节液压缸以其活塞杆端连接所述第二机械臂单元,以其远离活塞杆的一端连接所述第三机械臂单元。

优选地,所述旋转电机组件的主轴与所述第一机械臂单元之间、所述第一机械臂单元与所述第二机械臂单元之间、所述第二机械臂单元与所述第三机械臂单元之间分别设有角度编码器。

优选地,所述泵站组件包括安装板、设置在安装板上的柱塞泵、蓄能器、防水箱和用于控制所述液压管路中高压水流动的控制阀组件;

所述控制阀组件设置在所述防水箱内,所述蓄能器的输入端连接所述柱塞泵的输出端,所述蓄能器的输出端连接所述控制阀组件的进水口,所述控制阀组件的第一出水口通过所述液压管路连接所述关节液压缸组。

优选地,所述控制阀组件包括基体、设置在所述基体上的比例电磁阀、减压阀;

所述比例电磁阀连通所述液压管路且用于控制进入所述关节液压缸组受力腔的液体流量,所述减压阀连通所述液压管路且用于控制所述关节液压缸组背压腔的液压。

优选地,所述液压管路包括第一管路和第二管路;

所述第一管路的输入端连通所述控制阀组件的第一出水口,所述第一管路的输出端连通所述关节液压缸组的受力腔,所述比例电磁阀与所述第一管路连通;

所述第二管路的输入端连通所述控制阀组件的第一出水口,所述第二管路的输出端连通所述关节液压缸组的背压腔,所述减压阀与所述第二管路连通。

优选地,所述控制阀组件还包括多个压力传感器,所述压力传感器连通所述液压管路。

优选地,所述控制阀组件还包括设置在所述基体上且用于控制所述液压管路卸荷的卸荷阀,和/或设置在所述基体上且用于设定所述液压管路极限压力的安全阀。

优选地,所述液压管路还包括第三管路,所述泵站组件还包括储水箱,所述储水箱的输入口与所述控制阀组件的第二出水口通过所述第三管路连通,所述储水箱的输出口与所述柱塞泵的输入端连通。

优选地,所述泵站组件还包括过滤器,所述过滤器与所述储水箱的输入口相连通,所述第三管路通过所述过滤器与所述储水箱的输入口相连通。

优选地,所述泵站组件还包括与所述储水箱连通的充气阀。

优选地,所述核电站液压机械臂系统还包括用于驱动所述机械爪开合的机械爪液压缸,所述控制阀组件的第一出水口通过所述液压管路连接所述机械爪液压缸,通过控制液体进出所述机械爪液压缸,为所述机械爪的开合提供动力。

优选地,所述旋转电机组件包括伺服电机、主轴、壳体;

所述壳体的下端安装在所述泵站组件的安装板上,所述伺服电机靠近其输出轴的一端部与所述壳体的上端连接,形成一防水空间;

所述主轴的一端位于所述防水空间内且与所述伺服电机的输出轴传动连接,所述主轴的相对另一端伸出所述防水空间,且通过法兰盘与所述机械臂组件连接,驱动所述机械臂组件相对所述泵站组件旋转。

优选地,所述壳体包括筒状外壳体和下端盖;

所述外壳体的下端安装在所述泵站组件的安装板上,所述伺服电机靠近其输出轴的一端部与所述外壳体的上端紧配合,所述下端盖设置在所述外壳体的下端的端面,密封连接在所述主轴与所述外壳体之间。

优选地,所述核电站液压机械臂系统还包括设置在所述机械爪的一侧的摄像头。

优选地,所述竖直长距离输送组件包括至少一个竖向延伸的输送单元、至少一个沿竖向延伸且设置在所述输送单元上的直线导轨单元,所述泵站组件的安装板上设有与所述直线导轨单元滑动配合的滑块组件,所述泵站组件沿所述输送单元的长度方向可上下移动。

本发明的核电站液压机械臂系统至少具有以下有益效果:本发明的核电站液压机械臂系统,通过泵站组件沿竖直长距离输送组件上下移动,带动机械臂组件和机械爪上下移动,可用于夹取搬运工件。将机械臂组件通过旋转电机组件与泵站组件连接,以将机械臂组件与泵站组件集成一体,使得本发明的核电站液压机械臂系统整体结构紧凑。

附图说明

下面将结合附图及实施例对本发明作进一步说明,附图中:

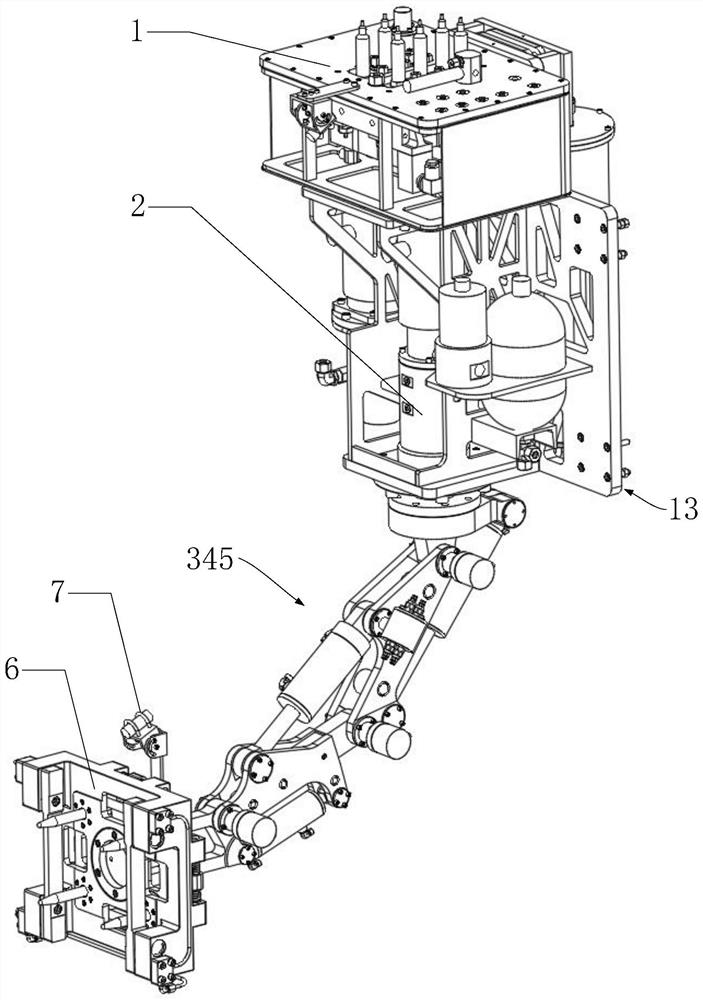

图1是本发明一实施例的核电站液压机械臂系统的结构示意图;

图2是本发明一实施例的核电站液压机械臂系统的竖直长距离输送组件在构件池内时的示意图;

图3是本发明一实施例的核电站液压机械臂系统的辐照样品支架的结构示意图;

图4是本发明一实施例的核电站液压机械臂系统的机械臂组件和机械爪组合体结构示意图;

图5是本发明一实施例的核电站液压机械臂系统的泵站组件一视角下的结构示意图;

图6是本发明一实施例的核电站液压机械臂系统的泵站组件另一视角下的结构示意图;

图7是本发明一实施例的核电站液压机械臂系统的控制阀组件一视角下的结构示意图;

图8是本发明一实施例的核电站液压机械臂系统的控制阀组件另一视角下的结构示意图;

图9是本发明一实施例的核电站液压机械臂系统的液压管路系统图;

图10是本发明一实施例的核电站液压机械臂系统的旋转电机组件的竖向剖面图;

图11是本发明一实施例的核电站液压机械臂系统的竖直长距离输送组件的输送单元结构示意图。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

部件被称为“固定于”或“设置于”另一个部件,它可以直接或者间接位于该另一个部件上。当一个部件被称为“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。

术语“轴向”、“径向”是以整个装置或部件的长度方向为“轴向”,垂直于轴向的方向为“径向”。

术语“第一”、“第二”等仅用于便于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明技术特征的数量。“多个”的含义是两个或两个以上,除非另有明确具体的限定。

上述术语仅是为了便于描述,不能理解为对本技术方案的限制。

如图1-11所示,本发明一实施例的核电站液压机械臂系统包括机械臂组件345、可开合的机械爪6、旋转电机组件2、泵站组件1、竖直长距离输送组件9;

请参阅图1,泵站组件1设置在机械臂组件345的一端,液压驱动机械臂组件345进行俯仰动作;机械爪6设置在机械臂组件345远离泵站组件1的一端,在泵站组件1的液压驱动下进行开合;

旋转电机组件2设置在泵站组件1上,连接并驱动机械臂组件345相对泵站组件1旋转;

一同参阅图2-3,泵站组件1与竖直长距离输送组件9连接,沿竖直长距离输送组件9的长度方向可上下移动,带动机械臂组件345和机械爪6上下移动,可用于夹取搬运工件,该工件可以是位于下部堆内构件3外壁上的辐照样品支架99。

本发明的机械臂组件345为液压驱动,依靠控制液压介质进出机械臂组件345、机械爪6的液压缸来控制机械臂组件345的俯仰运动、机械爪6的开合运动。液压驱动形式的机械臂组件345相对于电动机械臂,功率重量比大很多。从前期方案评估结果来看,同样的负载和臂展情况下,液压机械臂组件345重量为100kg,若采用电动机械臂则其自重需要约600Kg。

为充分考虑液压介质传输管道过长对机械臂组件345、机械爪6运动控制精度的影响,将机械臂组件345通过旋转电机组件2与泵站组件1连接,以将机械臂组件345与泵站组件1集成一体,使得本发明的核电站液压机械臂系统整体结构紧凑,减少布设在机械臂组件345和泵站组件1之间的液压管的长度,从而提升对机械臂组件345、机械爪6运动的控制精度。减小了液压管的长度后,也同时减少了液压机械臂系统移动时需要的用于管理液压管的辅助设备数量,降低了现场人员管理管路的工作量,同时也降低了液压机械臂系统离开构件水池屏蔽水后,对其清洁去污的工作量,也减少了液压机械臂系统后期存放需要的空间。

例如,在一些实施例中,机械臂组件345与泵站组件1之间布设的液压管的长度仅约为20米。

考虑核电站大修时,在核岛构件水池中工作的设备需要满足核岛一回路清洁度要求。如果采用常规液压油为液压介质,由于液压缸的来回伸缩,会有造成核岛构件水池屏蔽水污染的风险。所以本发明的核电站液压机械臂系统中的液压介质优选为水,更优选的方案是为去离子水。

在一些实施例中,机械臂组件345包括依次相连的多个机械臂单元、用于分别驱动机械臂单元进行俯仰动作的关节液压缸组,关节液压缸组通过液压管路与泵站组件1连接。

具体地,依次相连的多个机械臂单元指的是依次相连的两个以上的机械臂单元。对应地,最外且靠近泵站组件1一侧的机械臂单元与旋转电机组件2相连,在旋转电机组件2的驱动下相对泵站组件1旋转。最外且远离泵站组件1一侧的机械臂单元与机械爪6连接。

可以理解的是,机械臂单元为两个以上(包括两个),且机械臂组件345一端与旋转电机组件2连接。相应地,为实现各个机械臂单元之间、最外且靠近泵站组件1一端的机械臂单元与旋转电机组件2之间的相对俯仰运动,关节液压缸组由两个以上(包括两个)关节液压缸组成。关节液压缸设置在各个机械臂单元之间或者最外且靠近泵站组件1一端的机械臂单元与旋转电机组件2之间,以实现各个机械臂单元之间、最外且靠近泵站组件1一端的机械臂单元与旋转电机组件2之间的相对俯仰运动。

通过控制旋转电机组件2、机械臂组件345、机械爪6进行平动、俯仰、抓取等动作,可根据不同指令要求,调节关节液压缸组的活塞长度及机械臂组件345相对于泵站组件1的旋转角度,从而使机械臂组件345、机械爪6在一定空间内具有多个运动自由度,定位精度高,运动灵活。

请一同参阅图4、图9,进一步地,在一些实施例中,机械臂单元数量为三个,分别为依次相接的第一机械臂单元3、第二机械臂单元4、第三机械臂单元5,关节液压缸组包括第一关节液压缸33、第二关节液压缸42、第三关节液压缸52。

旋转电机组件旋转电机组件2的主轴24与第一机械臂单元3通过连接法兰31连接。

第一关节液压缸33连接在连接法兰31与第一机械臂单元3之间,驱动第一机械臂单元3相对泵站组件1进行俯仰摆动动作;

第二关节液压缸42连接在第一机械臂单元3与第二机械臂单元4之间,驱动第二机械臂单元4相对第一机械臂单元3进行俯仰摆动动作;

第三关节液压缸52连接在第二机械臂单元4与第三机械臂单元5之间,驱动第三机械臂单元5相对第二机械臂单元4进行俯仰摆动动作。

具体地,经过计算与试验,当机械臂关节数量为三个,用于核电站下部堆内构件(水环境中)中较重工件的夹取搬运工作时,在负载150kg搬运需求情况下,机械臂组件345重量为100kg,功率重量比大,结构相对轻巧。

进一步地,在一些实施例中,旋转电机组件旋转电机组件2的主轴24与第一机械臂单元3通过连接法兰31连接。

第一关节液压缸33以其远离活塞杆的一端连接连接法兰31,以其活塞杆端连接第二机械臂单元4;

第二关节液压缸42以其远离活塞杆的一端连接第一机械臂单元3,以其活塞杆端连接第二机械臂单元4;

第三关节液压缸52以其活塞杆端连接第二机械臂单元4,以其远离活塞杆的一端连接第三机械臂单元5。

因而第一关节液压缸33的无杆腔、第二关节液压缸42的有杆腔、第三关节液压缸52的无杆腔为主要受力腔c,控制进出三个受力腔c的液体流量,即可对机械臂组件345的俯仰运动进行精确控制。

各个关节液压缸的远离活塞杆的一端在下文中简述为缸筒端。

具体地,如图4所示,第一机械臂单元3包括第一机械臂主干32、第一固定轴35、第二固定轴36、第三固定轴37、第四固定轴38、第五固定轴39。连接法兰31实现第一机械臂单元3与主轴24的连接。连接法兰31通过第一固定轴35与第一关节液压缸33的缸筒端可转动连接,通过第二固定轴36与第一机械臂主干32可转动连接;

第一机械臂主干32通过第三固定轴37与第二关节液压缸42的缸筒端可转动连接,通过第四固定轴38与第一机械臂液压缸33的活塞杆端可转动连接连接,通过第五固定轴39与第二机械臂主干41可转动连接;

第一机械臂液压缸33的活塞杆伸缩时驱动第一机械臂单元3绕第二固定轴36进行俯仰摆动动作。

如图4所示,第二机械臂单元4包括第二机械臂主干41、第二关节液压缸42、第六固定轴44、第七固定轴45、第八固定轴46;

第二机械臂主干41通过第六固定轴44与第三关节液压缸52的活塞杆端连接,通过第七固定轴45与第二关节液压缸42的活塞杆端可转动连接,通过第八固定轴46与第三机械臂主干54可转动连接;

第二关节液压缸42的活塞杆伸缩时驱动第二机械臂单元4绕第五固定轴39进行俯仰动作。

如图4所示,第三机械臂单元5包括第三关节液压缸52、第九固定轴53、第三机械臂主干54;

第三机械臂主干54通过第九固定轴53与第三关节液压缸52的缸筒端可转动连接;机械爪6与第三机械臂主干54固定连接;第三关节液压缸52的活塞杆伸缩时驱动第三机械臂单元5绕第八固定轴46进行俯仰动作。

进一步地,在一些实施例中,旋转电机组件2的主轴24与第一机械臂单元3之间、第一机械臂单元3与第二机械臂单元4之间、第二机械臂单元4与第三机械臂单元5之间分别设有角度编码器。

具体地,如图4所示,在第二固定轴36、第五固定轴39、第八固定轴46上均设置有角度编码器,各个角度编码器分别监测第一机械臂主干32相对主轴24的角度、第二机械臂主干41相对第一机械臂主干32的角度、第三机械臂主干54相对第二机械臂主干41的角度,以此确定位于机械臂组件345一端的机械爪6的空间位置。

请一同参阅图5-6,进一步地,在一些实施例中,泵站组件1包括安装板13、设置在安装板13上的柱塞泵16、蓄能器17、防水箱11,以及用于控制液压管路中高压水流动的控制阀组件12;

为满足水下密封要求,控制阀组件12设置在防水箱11内,蓄能器17的输入端连接柱塞泵16的输出端,蓄能器17的输出端连接控制阀组件12的进水口126,控制阀组件12的第一出水口124通过液压管路连接关节液压缸组。

一些实施例中,泵站组件1还包括与柱塞泵16连接的泵站电机15,泵站电机15带动柱塞泵16转动,产生高压液体。

具体地,安装板13为泵站组件1的支撑基体,为柱塞泵16、蓄能器17、防水箱11、控制阀组件12等其上的元器件提供安装支撑,各种元器件在安装板13上排列紧密,使得泵站组件1结构紧凑。

从柱塞泵16输出的高压液体进入蓄能器17,在机械臂组件345、机械爪6不动作时,蓄能器17储存柱塞泵16产生的高压液体;在机械臂组件345、机械爪6动作时蓄能器17输出高压液体,提供液压能。

使用柱塞泵16配合蓄能器17作为液压驱动方案时,可采用小排量柱塞泵16加大容量蓄能器17的供能方案,使得泵站组件1的结构更紧凑、体积较小、重量较轻、能量密度较大,具有极佳的工程应用前景。

请一同参阅图7-8,进一步地,在一些实施例中,控制阀组件12包括基体121、设置在基体121上的比例电磁阀129、减压阀125。

比例电磁阀129连通液压管路且用于控制进入关节液压缸组受力腔c的液体流量,减压阀125连通液压管路且用于控制关节液压缸组背压腔d的液压。

具体地,请一同参阅图5-9:控制阀组件12上设有至少三种管接口:用于连通关节液压缸组和机械爪液压缸60的第一出水口124、用于连通储水箱14的第二出水口122、用于连通蓄能器17的进水口126。

进一步地,在一些实施例中,可参考图9中示出的液压管路系统连接示意,液压管路包括第一管路a和第二管路b,第一管路a用于控制高压液体进出关节液压缸组的受力腔c,通过精确控制关节液压缸组的受力腔c的流量来控制机械臂组件345的俯仰运动。

第一管路a的输入端连通控制阀组件12的第一出水口124,第一管路a的输出端连通关节液压缸组的受力腔c,比例电磁阀129与第一管路a连通,通过控制从第一管路a进出关节液压缸组的受力腔c的液体的流量,来精确控制机械臂组件345的俯仰运动。

具体地,第一管路a可以是一根或多根液压管,关节液压缸组(多个关节液压缸)的受力腔c可以连通同一根液压管,也可以分别连通多根液压管。第一出水口124的数量可以为单个或多个。

第一管路a的管件数量、管路分支、管路分支的并联或串联等管路布局可依据第一出水口124的数量以及其他实际需求进行相应调整,只要其至少一输入端与第一出水口124连通以接入高压液体,其至少一输出端连通关节液压缸组的受力腔c以输出高压液体即可。

第二管路b的输入端连通控制阀组件12的第一出水口124,第二管路b的输出端连通关节液压缸组的背压腔d,减压阀125与第二管路b连通,通过控制从第二管路b进出关节液压缸组的背压腔d的液体压力,来调定关节液压缸组的背压腔d的背压压力。

例如,第一关节液压缸33、第二关节液压缸42、第三关节液压缸52的背压腔d可以连接到一根液压管实现配流,可通过一个减压阀125给多个关节液压缸组的背压腔d输出恒定压力,以简化液压管路。

进一步地,在一些实施例中,控制阀组件12还包括多个压力传感器123,压力传感器123连通液压管路,以监测关节液压缸组受力腔c或背压腔d的压力。

进一步地,在一些实施例中,控制阀组件12还包括设置在基体121上且用于控制液压管路卸荷的卸荷阀1210,和/或设置在基体121上且用于设定液压管路极限压力的安全阀1211。

进一步地,在一些实施例中,控制阀组件12还包括设置在基体121上且用于控制液压管路通断的节流阀1212。可如图9所示在第一管路a和第二管路b上分别设置一个节流阀1212。

具体地,安全阀1211连通液压管路,同时连通储水箱14或者其他容器、外界环境等,用于设置液压管路的极限压力。例如将极限压力设置为15Mpa,当液压管路中的压力高于15Mpa时,安全阀1211打开,将液压管路中的液体引出至储水箱14或者其他容器、外界环境等,对液压管路起到压力极限控制的安全作用。安全阀的选型可以是溢流阀。

卸荷阀1210连通液压管路,同时连通储水箱14或者其他容器、外界环境等,用于控制液压管路卸荷。卸荷阀1210在一些实施例中为两位两通电磁阀。当卸荷阀1210通电时,卸荷阀1210打开,将液压管路中的液体引出至储水箱14或者其他容器、外界环境等,对液压管路起到卸荷作用。

安全阀1211与卸荷阀1210可以同时采用,也可以采用其中一种,具体可根据液压管路实际需求进行确定。

进一步地,在一些实施例中,泵站组件1还包括储水箱14,储水箱14的输入口与控制阀组件12的第二出水口122通过第三管路e连通以接入控制阀组件12中输出的回流液体,储水箱14的输出口与柱塞泵16的输入端连通,以为柱塞泵16提供液体来源。

进一步地,控制阀组件12还可以包括溢流阀127,溢流阀127可用于配合减压阀125控制第二管路b中的液体压力。

控制阀组件12还可以包括连通柱塞泵16和蓄能器17的单向阀8。

具体地,控制阀组件12中输出的回流液体可以是第一管路a或第二管路b中的液体。即如图9所示,第三管路可连通第一管路a和第二管路b。

具体地,控制阀组件12的基体121可以是中空的箱体结构,其腔体中设置有辅助连接管路(未图示),减压阀125、溢流阀127、卸荷阀1210、安全阀1211等阀门件、以及压力传感器123等各种用于控制液压管路中高压液体流动的控制元器件可以通过腔体内的辅助连接管路连接对应的液压管路(包括但不限于第一管路a、第二管路b、第三管路e),从而实现控制液压管路中高压液体的流动。

减压阀125、溢流阀127、卸荷阀1210、安全阀1211、压力传感器123等用于控制液压管路中高压液体流动的控制元器件可以集成在控制阀组件12的基体121上,通过在基体121上设置相应的接水口(包括但不限于第一出水口124、第二出水口122、进水口126)来配合连通用于控制液压管路中高压液体流动的控制元器件,从而控制机械臂组件345和/或机械爪6的运动,结构紧凑且可靠,具有极佳的工程应用前景。

进一步地,在一些实施例中,泵站组件1还包括过滤器18,过滤器18与储水箱14的输入口相连通,第三管路e通过过滤器18与储水箱14的输入口相连通。

具体地,储水箱14的输入口不限于只与第三管路e连通,只要是接入储水箱14的液体,都可通过过滤器18与储水箱14的输入口连通,接入储水箱14的液体中多余的杂质经过滤器18过滤后再进入储水箱14,保证液压管路中液压介质的纯净。特别是在核电站应用领域中,在构件水池中工作的设备需要满足核岛一回路清洁度要求,过滤器18的设置可保证储水箱14中的液压介质具有较好的纯净度,以满足核岛一回路清洁度要求。

进一步地,储水箱14上可设置用于监测储水箱14水位的液位计20。

进一步地,在一些实施例中,泵站组件1还包括与储水箱14连通的充气阀19。充气阀19给储水箱14内部加压,防止柱塞泵16工作过程中出现负压现象。

进一步地,在一些实施例中,核电站液压机械臂系统还包括用于驱动机械爪6开合的机械爪液压缸60,控制阀组件12的第一出水口124通过液压管路连接机械爪液压缸60,通过控制液体进出机械爪液压缸60,为机械爪6的开合提供动力。

对应地,控制阀组件12中可设置用于与第一出水口124连通,用于控制液体进出机械爪液压缸60的控制电磁阀128。参考图9中的液压管路系统布局,控制电磁阀128可分别与第一管路a、第三管路e、机械爪液压缸60连通,因此控制电磁阀128可选用两位三通比例电磁阀。

进一步地,如图10所示,在一些实施例中,旋转电机组件2包括伺服电机21、主轴24、壳体;

壳体的下端安装在泵站组件1的安装板13上,伺服电机21靠近其输出轴的一端部与壳体的上端连接,形成一防水空间;

主轴24的一端位于防水空间内且与伺服电机21的输出轴传动连接,主轴24的相对另一端伸出防水空间,且通过连接法兰31与机械臂组件345连接,驱动机械臂组件345相对泵站组件1旋转。

进一步地,在一些实施例中,壳体包括筒状外壳体23和下端盖29;

外壳体23的下端安装在泵站组件1的安装板13上,伺服电机21靠近其输出轴的一端部与外壳体23的上端紧配合,下端盖29设置在外壳体23的下端的端面,可通过密封圈密封连接在主轴24与外壳体23之间。

进一步地,如图10所示,旋转电机组件2还可包括连接零件:联轴器22、深沟球轴承25、半圆键固定套26、半圆键27、推力球轴承28。

具体地,外壳体23安装于安装板13上,主轴24及连接零件装于外壳体23内部。主轴24通过半圆键27、半圆键固定套26、推力球轴承28、两个深沟球轴承25实现轴向及径向固定,能够承担机械臂组件345所产生的各种载荷。下端盖29与外壳体23之间设置密封圈实现壳体密封,以在壳体和伺服电机21之间形成防水空间,防止水进入壳体内;伺服电机21通过联轴器22与主轴24连接,控制机械臂组件345整体绕伺服电机21的中心轴转动。

进一步地,在一些实施例中,如图1所示,核电站液压机械臂系统还包括设置在机械爪6的一侧的摄像头7,用于监测反馈位于机械爪6一侧的图像信息,如机械爪6相对待夹取搬运工件的位置等。

一同参阅图11,在一些实施例中,竖直长距离输送组件9包括至少一个竖向延伸的输送单元90、至少一个沿竖向延伸且设置在输送单元90上的直线导轨单元95。直线导轨单元95为泵站组件的竖向上下运动提供直线导引。泵站组件的安装板上设有与直线导轨单元95滑动配合的滑块组件(未图示),泵站组件沿输送单元90的长度方向可上下运动,以带动机械臂组件345和机械爪6上下移动。

竖直长距离输送组件9可提前安装在下部堆内构件3的一侧。核电站液压机械臂系统通过其泵站组件1的安装板13上的滑块组件与直线导轨单元95滑动配合。再配合水上起吊设备(未图示)吊装核电站液压机械臂系统,核电站液压机械臂系统沿竖向被输送至水下,沿下部堆内构件3的一侧上下移动,以夹取并搬运下部堆内构件3外壁上的辐照样品支架99等重物。辐照样品支架99的结构图见3。在一些实施例中,辐照样品支架99为不锈钢材质工件,其长度为1541mm,宽度为233mm,高度为300mm,具有一定的重量。

进一步地,输送单元90可为多个,且沿竖向分段拼接,相接的两个输送单元90可通过法兰连接。直线导轨单元95也可为多个,多个直线导轨单元95可拼接在一个输送单元90上,方便组装和运输。

进一步地,输送单元90包括沿竖向延伸且平行相对设置的主体91,横向连接在主体91之间的连接板92,直线导轨单元95设置在主体91上。

具体地,主体91为槽型结构,多个连接板92沿竖向间隔分布在主体91之间,如图11所示,输送单元90整体大致呈爬梯状。多个连接板92中,位于边缘的第一块连接板92可用于配合吊装,其边缘形状可对应吊装机构设置,便于吊装机构与其配合连接。

进一步地,主体91上安装有沿竖向延伸的基准板94,直线导轨单元95通过基准板94连接在主体91上。

具体地,基准板94通过螺钉固定在主体91上,加强直线导轨单元95与主体91之间连接的稳定性,同时通过基准板94可调整直线导轨单元95安装在主体91上的平整度。

可分别在主体91的两个相互对称的表面上设置两套基准板94。

进一步地,主体91为铝型材。选用铝型材作为主体91材料,具有一定的强度,满足支承功能的同时可合理控制主体91的结构重量,使输送单元90对核电站核岛厂房(RX)构件池池底产生的工作压力保持在池底许用压力范围内。

以上仅为本发明的一些具体实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种用于钻杆装卸机械臂的液压系统和机械臂

- 适用于机械臂的液压系统和机械臂