一种2,3-二氰基丙酸乙酯的生产工艺

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及化工生产技术领域,尤其涉及一种2,3-二氰基丙酸乙酯的生产工艺。

背景技术

2,3-二氰基丙酸乙酯是用于合成氟虫腈的重要中间体。目前,文献报道的2,3-二氰基丙酸乙酯的合成方法主要分为一步法和两步法,其中,两步法由于产品收率低、三废产生量大,已经基本不再采用。一步法生产2,3-二氰基丙酸乙酯工艺,是以氰乙酸乙酯、氰化钠和多聚甲醛为原料在溶剂中进行反应,然后经酸化、水洗、萃取、脱溶、精馏处理得到2,3-二氰基丙酸乙酯成品。该工艺步骤繁琐、废水产生量相对较大,且在反应及萃取过程中会涉及到两种溶剂的交叉污染,导致回收高纯度溶剂相对较为困难。

有文献报道在反应和萃取过程中均采用二氯甲烷一种溶剂,但是,在脱溶和精馏环节生产尾气中不可避免的会夹带二氯甲烷,即使微量的二氯甲烷在高温焚烧处理中也会分解产生氯化氢,从而给生产系统带来较大的腐蚀影响。近期,还有文献报道了以丙二酸二乙酯和羟基乙腈为原料,在甲醇钠的甲醇溶液中反应得到中间体1α-氰基甲基-丙二酸二乙酯,中间体I再在甲苯溶剂中与氨气反应得到中间体II2-酰胺基-3-氰基丙酸乙酯反应液,最后中间体II反应液在催化剂1,4-二氮杂二环[2.2.2]辛烷(简称DABCO)的作用下与光气反应得到产品2,3-二氰基丙酸乙酯的生产工艺。此工艺虽然溶剂可以回收利用,但是,涉及的原料种类较多,且原料不易获得,原料的储存要求也较高,危险性大,工业化实施难度大,除此之外,制备的产品中杂质含量较高,纯度有待进一步提升。因此,有必要提供一种操作简单、三废产生量小,且产品收率和纯度较高的2,3-二氰基丙酸乙酯的生产工艺。

发明内容

针对现有2,3-二氰基丙酸乙酯的生产工艺存在的操作繁琐、三废产生量大,溶剂回收利用难度高,以及制备的2,3-二氰基丙酸乙酯收率和纯度有待进一步提升的问题,本发明提供一种2,3-二氰基丙酸乙酯的生产工艺。

为解决上述技术问题,本发明提供的技术方案是:

一种2,3-二氰基丙酸乙酯的生产工艺,包括以下步骤:

步骤a,以氰乙酸乙酯、多聚甲醛和固体氰化钠为原料,于N,N-二甲基甲酰胺中反应,得2,3-二氰基丙酸乙酯合成液;

步骤b,向所述2,3-二氰基丙酸乙酯合成液中流加氯化氢有机溶液,调节pH至1.5-2.0,得酸化液;所述氯化氢有机溶液为氯化氢的N,N-二甲基甲酰胺溶液,氯化氢有机溶液的水分含量≤100ppm;

步骤c,将所述酸化液降温至0-10℃后,通过聚丙烯中空纤维微孔疏水膜进行脱氰,得脱氰液;

步骤d,向所述脱氰液中加入碱性物质,调节pH至6.0-7.5,脱水,过滤,将所得滤液进行脱溶,得2,3-二氰基丙酸乙酯粗品和回收溶剂;

步骤e,将所述2,3-二氰基丙酸乙酯粗品精馏,得2,3-二氰基丙酸乙酯产品。

发明人在试验过程中发现,常规工艺制备得到的2,3-二氰基丙酸乙酯产品为粉红色,放置一段时间后变为黑红色,导致产品的外观不佳。发明人经多方面查找原因,发现为在合成过程加入的过量的氰化钠经后续酸化产生氢氰酸,氢氰酸在脱溶或者精馏过程中发生聚合反应,导致制备的2,3-二氰基丙酸乙酯产品中夹杂氢氰酸的聚合物,从而使得2,3-二氰基丙酸乙酯产品呈现粉红色。

相对于现有技术,本发明提供的2,3-二氰基丙酸乙酯的生产工艺,采用水分含量≤100ppm的氯化氢的N,N-二甲基甲酰胺溶液进行酸化,在保证酸化效果的前提下,不但可减少三废量的产生,降低回收高纯度溶剂的难度,更为关键的是,还能避免2,3-二氰基丙酸乙酯产品水解问题的发生,提高产品质量;在合成工艺中引入脱氰工序,可避免含氰化合物聚合而导致的产品有色问题的出现,使得制备的2,3-二氰基丙酸乙酯产品呈现无色透明的外观,提高产品的市场竞争力;在脱氰后对脱氰液进行中和处理,可避免强酸条件下,高温处理对2,3-二氰基丙酸乙酯中间物料带来的分解问题的出现,提高2,3-二氰基丙酸乙酯产品的稳定性;除此之外,整个工艺只涉及一种溶剂,能够避免传统工艺中溶剂交叉污染不能实现高纯溶剂回收的问题,且整个工艺不涉及含氯溶剂,能够避免高温处理生产尾气时而产生的盐酸气体对设备的腐蚀问题。

本发明提供的2,3-二氰基丙酸乙酯的生产工艺,工艺步骤简洁,省去了传统工艺中水洗、萃取等操作,三废产生量大大减少,且还大大降低了回收高纯溶剂的操作难度,制备的2,3-二氰基丙酸乙酯产品无色透明,产品纯度可达到99.5%以上,收率可达95%以上,产品质量大大提高,具有较高的经济效益和环保效益,市场前景广阔。

优选的,步骤a具体为:将氰乙酸乙酯加入N,N-二甲基甲酰胺中,混合均匀,降温至15-20℃,加入多聚甲醛,混合均匀,于15-20℃流加固体氰化钠,流加结束后保温反应,气相色谱监测至反应结束,得2,3-二氰基丙酸乙酯合成液。

进一步地,所述固体氰化钠的流加时间为4.5-5.5h。

优选的,步骤b中,所述氯化氢有机溶液的浓度为16wt%-18wt%。

进一步地,步骤b中,控制流加的氯化氢有机溶液的温度为5-10℃。

优选的氯化氢有机溶液的浓度,在保证酸化效果的前提下,减少有机溶剂(N,N-二甲基甲酰胺)的引入量,减少后续回收溶剂的能耗,提高回收溶剂的效率。同时,优选的氯化氢有机溶液的浓度和温度,可在使得氯化氢浓度尽量高的前提下,保证氯化氢在有机溶剂中的稳定性,同时降低2,3-二氰基丙酸乙酯的水解。

进一步地,步骤b中,以氯化氢计,每小时所述氯化氢有机溶液的流加量为氰乙酸乙酯质量的0.08-0.085倍。

采用水分含量≤100ppm的氯化氢的N,N-二甲基甲酰胺溶液进行酸化,能够显著降低2,3-二氰基丙酸乙酯产品水解问题的出现,为了保证酸化工序的顺利进行,保障酸化效果,需要将酸化物质以特定速率流加至体系中。

优选的,步骤c中,所述聚丙烯中空纤维微孔疏水膜的膜厚度为30-100μm,膜的孔径为1-3nm。

进一步地,步骤c中,所述聚丙烯中空纤维微孔疏水膜为洁海瑞泉膜技术(天津)有限公司生产的E3-8827。

需要说明的是,本发明采用聚丙烯中空纤维微孔疏水膜作为酸化液和碱吸收液的屏障,膜的一侧是酸化液,另一侧是碱性吸收液,酸化液中的氰根通过浓度边界扩散至疏水微孔表面,然后通过膜扩散至碱性吸收液中,达到去除氢根离子的目的。

优选的聚丙烯中空纤维微孔疏水为中空结构,微孔中充满空气,因此,不需要鼓动大量的空气与酸化液接触,就能使酸化液具有较高的传质系数,使酸化液中的氰根离子快速进入碱吸收侧,提高氰根离子的脱除效率,使得酸化液中HCN含量控制在1ppm以内;且脱氰过程可在封闭体系内进行,因而无酸化液中的有毒组分吹入空气,避免了二次污染。

需要说明的是,将酸化液降温至0-10℃以后再进行脱氰,可在保证脱氰效果和脱氰效率的前提下,保证聚丙烯中空纤维微孔疏水膜的稳定性,避免聚丙烯中空纤维微孔疏水膜受到N,N-二甲基甲酰胺溶剂的腐蚀,从而导致脱氰系统无法高效稳定运行问题的出现。除此之外,还能避免脱氰过程中氢氰酸发生聚合反应,有效避免产品返色问题的出现。

需要说明的是,酸化液进行气态膜脱氰的流量按照酸化液中的氰根离子的含量,以及气态膜的面积进行确定。优选的,酸化液的流量为2.5-3.0kg/m

优选的,步骤d中,所述碱性物质为片碱、碳酸钠或三乙胺。

向脱氰后的酸化液中加入优选的碱性物质中和过量的酸性物质,可降低2,3-二氰基丙酸乙酯产品在后续提纯过程中的分解,从而提高2,3-二氰基丙酸乙酯产品的收率和纯度。

优选的,步骤d中,采用负压脱水的方式,脱水的真空度≤100Pa,脱水的温度≤50℃,脱水至物料的水分含量≤0.1%。

将脱水温度控制在50℃以内,采用负压脱水,可大大降低脱水过程中2,3-二氰基丙酸乙酯的水解速率。

进一步地,由于N,N-二甲基甲酰胺(DMF)与水相对较难进行分离,将中间物料的水分控制在0.1%以内,可保证含水溶剂DMF产生量最小的前提下,不影响脱水效率;同时,还能保证2,3-二氰基丙酸乙酯产品水解程度较小的前提下,在脱溶工序得到含水较低的高纯度DMF溶剂。

优选的,步骤d中,所述脱溶的真空度≤100Pa,脱溶的终点温度为120-125℃。

将脱溶终点温度控制为120-125℃能使2,3-二氰基丙酸乙酯粗品中夹带较少的溶剂DMF,同时,避免脱溶得到的溶剂DMF中夹带过多的2,3-二氰基丙酸乙酯,造成产品收率较低问题的出现。

优选的,步骤d中,采用二级过滤的方式,首先将脱水后的物料进行离心,然后将所得离心液经孔径为0.25-0.35μm的微孔滤膜进行过滤。

进一步地,步骤d中,过滤之前将脱溶后的物料降温至10-20℃再进行过滤。

在脱溶工序中,随着DMF不断脱出,生产体系中的DMF量逐渐减少,酸化过程产生的氯化钠固体逐渐析出,将脱溶后的物料降温至10-20℃,能够保证生产体系内的氯化钠固体完全析出,然后利用0.25-0.35μm的滤膜进行过滤,充分去除体系中的氯化钠固体,从而避免氯化钠影响后续的精馏提纯系统,保证精馏提纯系统的稳定运行。

优选的,步骤e中,所述精馏的真空度≤100Pa,精馏的终点温度≤140℃。

优选的精馏条件,可将2,3-二氰基丙酸乙酯粗品与溶剂DMF进行快速分离,提高生产效率;将2,3-二氰基丙酸乙酯粗品在低于100Pa的真空条件下精馏,并控制精馏终点温度为140℃以内,能避免杂质进入2,3-二氰基丙酸乙酯产品中,降低高温下2,3-二氰基丙酸乙酯的分解速率,减少2,3-二氰基丙酸乙酯在高温系统内的停留时间,进一步保证产品的纯度,使得2,3-二氰基丙酸乙酯产品的纯度稳定在99.5%以上。

优选的,步骤e中,还包括:向所述回收溶剂中加入氢氧化钠溶液,脱水至体系含水量≤1%,过滤,将滤液回套至步骤a作为反应溶剂。

进一步地,结合上一方面,所述氢氧化钠溶液的质量浓度为30%-50%。

采用氢氧化钠溶液对回收溶剂进行洗涤,可将2,3-二氰基丙酸乙酯在高温分解产生的甲酸转化为甲酸钠去除,从而使得回收溶剂得到净化,避免因回收溶剂中含有甲酸而导致的反应体系的pH发生变化,影响2,3-二氰基丙酸乙酯合成反应的进行。

本发明提供的2,3-二氰基丙酸乙酯的生产工艺,操作步骤简单,不仅可实现对反应溶剂的充分回收,且得到的2,3-二氰基丙酸乙酯产品的收率和纯度高,制备得到的2,3-二氰基丙酸乙酯为透明无色产品,产品质量显著改善,同时,整个系统中的三废产生量小,是一种绿色、资源化的2,3-二氰基丙酸乙酯的生产工艺,推广应用价值较高。

附图说明

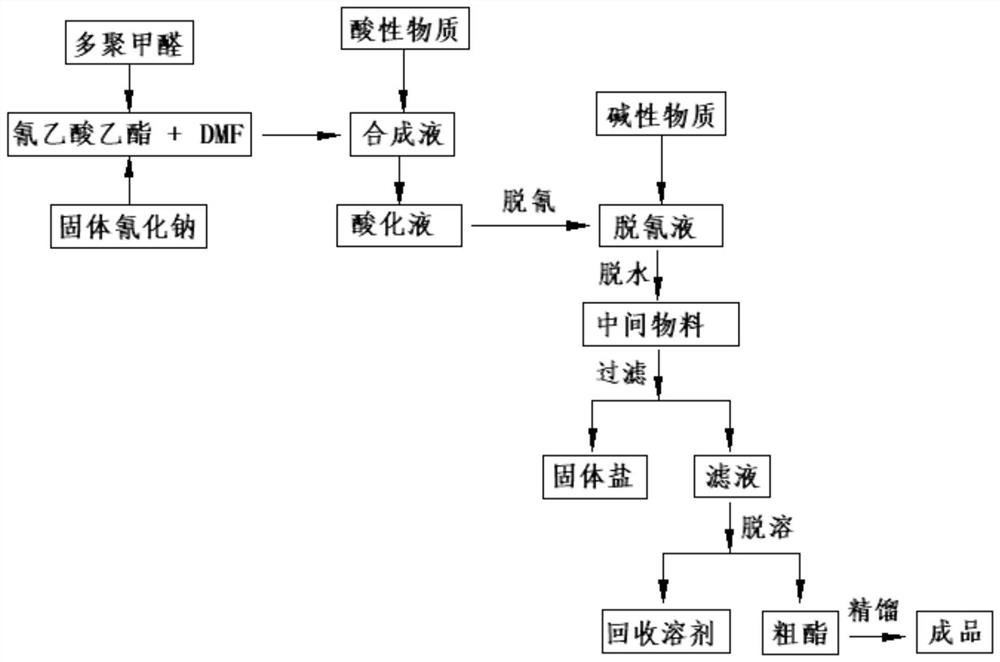

图1为本发明实施例中2,3-二氰基丙酸乙酯的生产工艺路线图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

以下实施例和对比例所用的聚丙烯中空纤维微孔疏水膜为洁海瑞泉膜技术(天津)有限公司生产的E3-8827;所用氯化氢的N,N-二甲基甲酰胺溶液中水分含量为80ppm。

实施例1

一种2,3-二氰基丙酸乙酯的生产工艺:

步骤a,向反应器中加入4000kg N,N-二甲基甲酰胺和1500kg氰乙酸乙酯,搅拌均匀后,降温至15-20℃,加入435kg多聚甲醛,搅拌30min,控制反应器温度为15-20℃,流加固体氰化钠720kg,流加时间为5h,待固体氰化钠加料结束后,于15-20℃保温搅拌反应,气相色谱检测至氰乙酸乙酯气相含量<0.5%,反应结束,得2,3-二氰基丙酸乙酯合成液6655kg;

步骤b,将2,3-二氰基丙酸乙酯合成液降温至10℃,以666kg/h的速率(以氯化氢计)向合成液中流加质量浓度为18%的氯化氢的N,N-二甲基甲酰胺溶液3937.3kg,调节pH至1.5,得酸化液;

步骤c,将上述酸化液降温至0℃,以800kg/h的进料速度将酸化液通过聚丙烯中空纤维微孔疏水膜(膜面积为266.7m

步骤d,向上述脱氰液中加入片碱,调节pH至6.0,于真空度80Pa、温度45℃下进行脱水,得含DMF 25.0%的水溶液318kg和水分含量0.05%的中间物料10274kg;

步骤e,将上述中间物料降温至10℃,离心,将离心液经孔径为0.25μm的滤膜进行过滤,得氯化钠副产盐1170kg,滤液9100kg;

步骤f,将上述滤液进行负压脱溶,控制脱溶系统的真空度为90Pa,待脱溶温度达到120℃时,脱溶结束,得到2,3-二氰基丙酸乙酯粗品2170kg,回收DMF溶剂6910kg;

步骤g,将上述2,3-二氰基丙酸乙酯粗品进行精馏提纯,控制精馏系统的真空度为60Pa,待精馏釜温达到138℃时,精馏结束,得到2,3-二氰基丙酸乙酯产品1940kg,气相纯度99.635%,折合2,3-二氰基丙酸乙酯产品重量收率96.156%,2,3-二氰基丙酸乙酯产品无色透明;

步骤h,向步骤f所得的回收DMF溶剂中加入质量浓度32%的氢氧化钠溶液,调节pH至7,过滤,脱水至体系含水量≤1%,得回收DMF溶剂6868kg,可回套至步骤a中作为反应溶剂。

实施例2

一种2,3-二氰基丙酸乙酯的生产工艺:

步骤a,向反应器中加入4000kg N,N-二甲基甲酰胺和1500kg氰乙酸乙酯,搅拌均匀后,降温至15-20℃,加入435kg多聚甲醛,搅拌30min,控制反应器温度为15-20℃,流加固体氰化钠720kg,流加时间为5h,待固体氰化钠加料结束后,于15-20℃保温搅拌反应,气相色谱检测至氰乙酸乙酯气相含量<0.5%,反应结束,得2,3-二氰基丙酸乙酯合成液6655kg;

步骤b,将2,3-二氰基丙酸乙酯合成液降温至8℃,以708.3kg/h的速率(以氯化氢计)向合成液中流加质量浓度为18%的氯化氢的N,N-二甲基甲酰胺溶液3925kg,调节pH至1.8,得酸化液;

步骤c,将上述酸化液降温至10℃,以800kg/h的进料速度将酸化液通过聚丙烯中空纤维微孔疏水膜(膜面积为266.7m

步骤d,向上述脱氰液中加入三乙胺,调节pH至6.5,于真空度70Pa、温度49℃下进行脱水,得含DMF26.8%的水溶液327kg和水分含量0.03%的中间物料10250kg;

步骤e,将上述中间物料降温至20℃,离心,将离心液经孔径为0.35μm的滤膜进行过滤,得氯化钠副产盐1172kg,滤液9075kg;

步骤f,将上述滤液进行负压脱溶,控制脱溶系统的真空度为80Pa,待脱溶温度达到125℃时,脱溶结束,得到2,3-二氰基丙酸乙酯粗品2169.4kg,回收DMF溶剂6900kg;

步骤g,将上述2,3-二氰基丙酸乙酯粗品进行精馏提纯,控制精馏系统的真空度为70Pa,待精馏釜温达到139℃时,精馏结束,得到2,3-二氰基丙酸乙酯产品1955kg,气相纯度99.710%,折合2,3-二氰基丙酸乙酯产品重量收率96.891%,2,3-二氰基丙酸乙酯产品无色透明;

步骤h,向步骤f所得的回收DMF溶剂中加入质量浓度32%的氢氧化钠溶液,调节pH至7,过滤,脱水至体系含水量≤1%,得回收DMF溶剂6890kg,可回套至步骤a中作为反应溶剂。

实施例3

一种2,3-二氰基丙酸乙酯的生产工艺:

步骤a,向反应器中加入4000kg N,N-二甲基甲酰胺和1500kg氰乙酸乙酯,搅拌均匀后,降温至15-20℃,加入435kg多聚甲醛,搅拌30min,控制反应器温度为15-20℃,流加固体氰化钠720kg,流加时间为5h,待固体氰化钠加料结束后,于15-20℃保温搅拌反应,气相色谱检测至氰乙酸乙酯气相含量<0.5%,反应结束,得2,3-二氰基丙酸乙酯合成液6655kg;

步骤b,将2,3-二氰基丙酸乙酯合成液降温至5℃,以686.74kg/h的速率(以氯化氢计)向合成液中流加质量浓度为18%的氯化氢的N,N-二甲基甲酰胺溶液3912.2kg,调节pH至2.0,得酸化液;

步骤c,将上述酸化液降温至5℃,以800kg/h的进料速度将酸化液通过聚丙烯中空纤维微孔疏水膜(膜面积为266.7m

步骤d,向上述脱氰液中加入碳酸钠,调节pH至7.0,于真空度80Pa、温度45℃下进行脱水,得含DMF24.6%的水溶液316kg和水分含量0.06%的中间物料10247kg;

步骤e,将上述中间物料降温至15℃,离心,将离心液经孔径为0.30μm的滤膜进行过滤,得氯化钠副产盐1175kg,滤液9068kg;

步骤f,将上述滤液进行负压脱溶,控制脱溶系统的真空度为70Pa,待脱溶温度达到123℃时,脱溶结束,得到2,3-二氰基丙酸乙酯粗品2150kg,回收DMF溶剂6900kg;

步骤g,将上述2,3-二氰基丙酸乙酯粗品进行精馏提纯,控制精馏系统的真空度为50Pa,待精馏釜温达到137℃时,精馏结束,得到2,3-二氰基丙酸乙酯产品1936kg,气相纯度99.702%,折合2,3-二氰基丙酸乙酯产品重量收率95.958%,2,3-二氰基丙酸乙酯产品无色透明;

步骤h,向步骤f所得的回收DMF溶剂中加入质量浓度32%的氢氧化钠溶液,调节pH至7,过滤,脱水至体系含水量≤1%,得回收DMF溶剂6885kg,可回套至步骤a中作为反应溶剂。

对比例1

本对比例提供一种2,3-二氰基丙酸乙酯的生产工艺:

步骤a,向反应器中加入4000kg N,N-二甲基甲酰胺和1500kg氰乙酸乙酯,搅拌均匀后,降温至15-20℃,加入435kg多聚甲醛,搅拌30min,控制反应器温度为15-20℃,流加固体氰化钠720kg,流加时间为5h,待固体氰化钠加料结束后,于15-20℃保温搅拌反应,气相色谱检测至氰乙酸乙酯气相含量<0.5%,反应结束,得2,3-二氰基丙酸乙酯合成液6655kg;

步骤b,将2,3-二氰基丙酸乙酯合成液降温至10℃,加入2362.3kg质量浓度30%盐酸溶液,调节pH至1.5,得酸化液;

步骤c,向上述酸化液中加入1500kg水和3100kg二氯乙烷进行搅拌,静置,分相,得盐水水相和2,3-二氰基丙酸乙酯油相;

步骤d,使用1900kg二氯乙烷对上述盐水水相进行萃取,连续萃取3次,将盐水水相中的2,3-二氰基丙酸乙酯含量降至0.5%以内,得到氯化钠盐水4080kg和萃取液;

使用1500L水对上述2,3-二氰基丙酸乙酯油相进行洗涤,连续洗涤3次,去除2,3-二氰基丙酸乙酯粗品油相中的DMF,待2,3-二氰基丙酸乙酯粗品油相中DMF含量小于0.5%,洗涤结束,得2,3-二氰基丙酸乙酯粗酯;

步骤e,将步骤d中的萃取液和2,3-二氰基丙酸乙酯粗酯合并进行脱溶,控制脱溶系统的真空度为90Pa,脱溶终点温度为120℃时脱溶结束,得2,3-二氰基丙酸乙酯粗品2080kg;

步骤f,将上述2,3-二氰基丙酸乙酯粗品在真空度60Pa条件下进行精馏提纯,待精馏釜温达到138℃时,精馏结束,得到2,3-二氰基丙酸乙酯产品1840kg,气相纯度99.462%,折合2,3-二氰基丙酸乙酯产品重量收率91.200%,2,3-二氰基丙酸乙酯产品为粉红色。

综上所述,本发明提供的2,3-二氰基丙酸乙酯的生产方法,工艺简单,不需要特殊的设备,能耗低,制备得到的2,3-二氰基丙酸乙酯产品的纯度可达99.5%以上,收率可达95%以上,产品外观呈无色透明状,产品质量大大提高,且整个工艺三废产生量少,降低了三废处理成本和能耗,是一种绿色清洁的2,3-二氰基丙酸乙酯的生产工艺,具有较高的推广应用价值。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

- 一种2,3二氰基丙酸乙酯的生产工艺

- 一种2,3二氰基丙酸乙酯生产用检测装置