数字化喷码机

文献发布时间:2023-06-19 18:32:25

技术领域

本发明设计喷码领域,具体涉及数字化喷码机。

背景技术

喷码机是一种通过软件控制,使用非接触方式在产品上进行标识的设备,一般指连续式喷墨技术,在墨水供给泵的压力作用下,油墨从墨水箱经过墨路管道,调节压力、粘度、进入喷枪,随着压力的持续,油墨从喷嘴喷射出,油墨在经过喷嘴时,受压电晶体的作用断裂成一串连续的、间距相等且大小相同的墨滴,喷射墨流向下继续运动经过充电极被充电,在充电极中墨滴从墨线中分离出来。充电极上加了一定的电压,当墨滴从导电墨线分离出来的时候会在瞬间带上与充电极所加电压成正比例的负电荷。

现有技术下的喷墨机生产成本高,大多应用于大型工厂和流水线,无法满足小规模生产和家用的需求;本发明解决了现有技术的不足,采用触发上升的方式移动待喷墨的物体,极大的简化了喷墨的过程,除此之外,本发明仅采用一个动力源,各机构之间通过联动性配合与状态切换实现对物体的喷墨处理,从而实现简化电路、节约成本的目的和作用。

发明内容

为解决现有技术的不足,本发明的目的是提供数字化喷码机,本发明解决了现有技术的不足,采用触发上升的方式移动待喷墨的物体,极大的简化了喷墨的过程;实现简化电路、节约成本的目的和作用。

为实现上述技术目的,本发明所采用的技术方案如下。

数字化喷码机,其包括机架,机架上安装有输送装置、升降装置、喷码装置,输送装置用于将待喷码的物体向升降装置输送以及将喷码后的物体向外输出,升降装置用于将待喷码的物体向喷码装置输送以及将喷码后的物体向输送装置输送,喷码装置用于对物体进行喷码处理。

作为上述技术方案的进一步改进与优化。

所述输送装置包括输送电机、输送轴、第一辊轴、第二辊轴;

所述输送轴活动安装于机架上,输送轴的轴线水平布置,输送轴沿垂直于自身轴线的水平方向设置有两个;

所述第一辊轴沿垂直于自身轴线的水平方向设置有两个,两个输送轴的外部各同轴套设一个第一辊轴,两个第一辊轴之间通过第一输送带连接;

所述第二辊轴沿垂直于自身轴线的水平方向设置有两个,两个输送轴的外部各同轴套设一个第二辊轴,两个第二辊轴之间通过第二输送带连接;

所述输送电机安装于机架上,输送电机与任意一个输送轴之间设置有用于实现两者之间动力传递的第一动力传递件。

作为上述技术方案的进一步改进与优化。

所述升降装置包括锁紧机构、升降机构,锁紧机构用于将升降机构的动力来源与升降机构切断或接通,升降机构用于将待喷码的物体向喷码装置输送以及将喷码后的物体向输送装置输送;

所述锁紧机构包括安装壳、限位壳、触发组件、锁紧组件;

所述安装壳与限位壳均固定安装于机架上;

所述触发组件位于第一输送带与第二输送带之间,触发组件包括第一定位架、限位杆、穿设杆;

第一定位架与限位壳滑动连接且两者之间构成引导方向沿竖直方向的滑动导向配合,第一定位架的顶端设置有第一压块;

所述限位杆的长度方向垂直于输送轴的轴线,限位杆的一端设置有延伸杆,限位杆的另一端设置有第一连接杆;

所述第一压块远离第一连接杆的一侧设置有第一斜面,第一斜面与第一连接杆之间的距离沿竖直向上的方向递减;

所述延伸杆的轴线平行于输送轴的轴线,延伸杆安装于第一定位架上,延伸杆的自由端穿过第一定位架并向外延伸,限位壳上开设有引导方向沿竖直方向的引导槽,延伸杆的自由端位于引导槽内,初始位置下的延伸杆自由端位于引导槽的最高点。

作为上述技术方案的进一步改进与优化。

所述第一连接杆的长度方向平行于延伸杆的轴线,第一连接杆与限位杆铰接且两者之间铰接处所形成的铰接轴的轴线平行于第一连接杆的长度方向;

所述穿设杆的轴线水平布置并且垂直于第一连接杆的长度方向,第一连接杆远离限位杆一侧的两端各安装有一个穿设杆,穿设杆的外部同轴套设有限位管,限位管固定安装于机架上,限位管对应设置有两个,穿设杆背离第一连接杆的一端设置有第二连接杆,穿设杆的外部还套设有压缩弹簧;

所述压缩弹簧的一端与限位管连接、另一端与第一连接杆连接,压缩弹簧的弹力驱使第一连接杆做远离限位管的运动;

所述第二连接杆的长度方向平行于第一连接杆的长度方向,第二连接杆的两端各连接一个穿设杆,第二连接杆靠近第一连接杆的一侧设置有锁块,第二连接杆背离第一连接杆的一侧设置有滑动杆;

所述锁块朝向第一连接杆的一侧设置有第二斜面,第二斜面与第一连接杆之间的距离沿竖直向上的方向递增;

所述滑动杆的轴线平行于穿设杆的轴线,滑动杆与安装壳滑动连接且两者之间构成引导方向沿滑动杆轴向的滑动导向配合,滑动杆上套设有定位弹簧,定位弹簧的一端与第二连接杆连接、另一端与安装壳连接,定位弹簧的弹力驱使锁块做靠近第一连接杆的运动。

作为上述技术方案的进一步改进与优化。

所述锁紧组件位于锁块与第一连接杆之间且靠近锁块一侧,锁紧组件包括第二压块、传递杆、引导杆、固定板、安装板;

所述第二压块朝向第一连接杆的一侧设置有第三斜面,第三斜面与第一连接杆之间的距离沿竖直向上的方向递增,第二压块的底端固定安装有第二定位架,第二定位架上设置有与锁块相匹配的锁紧槽,初始位置下的锁块位于锁紧槽下方;

所述传递杆安装于第二定位架底端,传递杆竖直布置,传递杆的底端固定安装有第一传递块,传递杆上还开设有避让孔;

所述避让孔的引导方向沿竖直方向布置,避让孔内设置有承接杆,承接杆的轴线平行于穿设杆的轴线,承接杆固定安装于安装壳上,初始位置下的承接杆位于避让孔的最低点;

所述引导杆竖直布置,引导杆沿承接杆的轴线方向设置有两个,引导杆的外部套设有限位弹簧;

所述固定板套设于引导杆外部,固定板对应设置有两个,固定板与引导杆构成引导方向沿引导杆轴线方向的滑动导向配合,固定板还与传递杆固定连接;

所述安装板与引导杆的底端固定连接,安装板的的中心设置有用于第一传递块穿过的穿设孔;所述限位弹簧的一端与固定板连接、另一端与安装板连接,限位弹簧的弹力驱使第一传递块做远离安装板的运动。

作为上述技术方案的进一步改进与优化。

所述升降机构包括同步组件、升降组件;

所述同步组件包括升降电机、第一转动轴、支撑架、连轴器、第一连轴杆、第二连轴杆;

所述支撑架固定安装于机架上,支撑架的顶端与安装板的底端固定连接,支撑架是哪个设置有竖直布置的触发板;

所述第一转动轴的轴线平行于第二连接杆的长度方向,第一转动轴活动安装于支撑架上,第一转动轴同轴向外延伸设置有限位筒,第一转动轴的外部活动套设有第二转动轴,限位筒与第二转动轴的外部设置有外花键,第一转动轴的正上方设置有第一安装杆,第一转动轴的正下方设置有第二安装杆。

作为上述技术方案的进一步改进与优化。

第一安装杆的轴线平行于第一转动轴的轴线,第一安装杆安装于支撑架上,第二安装杆的轴线平行于第一转动轴的轴线,第二安装杆安装于支撑架上,第二安装杆的外部套设有伸缩弹簧;

所述连轴器呈两端开口的圆形筒体结构,连轴器的内圆面设置有与外花键相匹配的内花键,初始位置下的连轴器同轴位于限位筒外部,连轴器通过外花键、内花键的配合与限位筒固定连接,连轴器的外部固定安装有传导壳;

所述传导壳还套设于第一安装杆的外部和第二安装杆的外部,传导壳与第一安装杆构成引导方向沿第一安装杆轴向的滑动导向配合,传导壳与第二安装杆构成引导方向沿第二安装杆轴向的滑动导向配合,传导壳的顶端竖直向上延伸设置有第二传递块;

所述伸缩弹簧的一端与设置于支撑架上的触发板连接、另一端与传导壳连接,伸缩弹簧的弹力驱使传导壳做远离触发板的运动。

作为上述技术方案的进一步改进与优化。

所述第二传递块位于初始位置下第一传递块的正下方,第一传递块的底端设置有第四斜面,第四斜面与第一安装杆之间的距离沿触发板指向第二传递块的方向递减;

所述第一连轴杆的轴线平行于第一安装杆的轴线,第二连轴杆的轴线竖直布置,第一连轴杆与第二连轴杆均活动安装于机架上,第一连轴杆与第二转动轴之间设置有用于实现两者之间动力传递的第三动力传递件;

所述第二连轴杆与第一连轴杆之间设置有齿轮件,所述的齿轮件为同轴设置于第一连轴杆外部的第一锥齿轮和同轴设置于第二连轴杆外部的第二锥齿轮,第一锥齿轮与第二锥齿轮啮合连接;

所述升降电机安装于机架上,升降电机的输出端与第一转动轴之间设置有用于实现两者之间动力传递的第二动力传递件。

作为上述技术方案的进一步改进与优化。

所述升降组件包括第一丝杆、定位筒、固定杆;

所述第一丝杆活动安装于机架上,第一丝杆竖直布置,第一丝杆沿平行于穿设杆的方向设置有两个;

所述定位筒同轴套设于第一丝杆外部,定位筒对应设置有两个,定位筒上固定安装有水平布置的传动板,传动板对应设置有两个;

所述传动板竖直向上延伸设置有若干第一导向杆,第一导向杆与机架滑动连接且两者之间构成引导方向沿第一导向杆轴线方向的滑动导向配合;

所述固定杆竖直布置,固定杆的底端与传动板的顶端固定连接,固定杆设置有若干个,若干固定杆的顶端共同固定安装有一个推动架;

所述推动架水平布置,初始位置下的推动架位于第二压块与第一压块之间,推动架的长度方向平行于穿设杆的长度方向;

所述第二连轴杆的输出端与任意一个第一丝杆的输入端之间设置有用于实现两者之间动力传递的第四动力传递件,所述两个第一丝杆之间设置有用于实现两者之间动力传递的第五动力传递件;

所述升降装置设置为相互切换的预备状态、锁紧状态、解锁状态,并且升降装置的初始状态为预备状态。

作为上述技术方案的进一步改进与优化。

所述喷码装置包括喷码架、第二丝杆、第二导向杆、喷墨筒;

所述喷码架固定安装于机架的顶端,喷码架上安装有喷码电机、喷码模板;

所述喷码模板水平布置,喷码模板上设置有镂空字体;

所述第二丝杆的轴线平行于穿设杆的长度方向,第二丝杆活动安装于喷码架上,所述第二导向杆的长度方向平行于第二丝杆的轴线,第二导向杆固定安装于喷码架上;

所述喷墨筒的轴线水平布置并且垂直于第二丝杆的轴线,喷墨筒竖直向上延伸设置有第一安装扣和第二安装扣,第一安装扣套设于第二丝杆的外部,第二安装扣套设于第二导向杆的外部且两者之间构引导方向沿第二导向杆长度方向的滑动导向配合,喷墨筒竖直向下延伸设置有若干喷墨嘴;

所述喷码电机的输出端与第二丝杆的输入端之间设置有用于实现两者之间动力传递的第六动力传递件。

本发明与现有技术相比的有益效果在于:

本发明解决了现有技术的不足,采用触发上升的方式移动待喷墨的物体,极大的简化了喷墨的过程,除此之外,本发明仅采用一个动力源,各机构之间通过联动性配合与状态切换实现对物体的喷墨处理,从而实现简化电路、节约成本的目的和作用。

本发明设计的升降装置设置为能够相互切换的预备状态、锁紧状态、解锁状态,通过触发组件、锁紧组件、同步组件、升降组件之间的相互配合可实现升降装置在各状态之间的切换,从而达到单一装置实现多用途的目的,同时简化了装置的复杂性。

本发明的第一传递块上设置有第四斜面,第一传递块通过第四斜面与第二传递块的配合能够驱动连轴器运动,从而实现动力的切断或接通,避免了各个状态之间的干扰。

附图说明

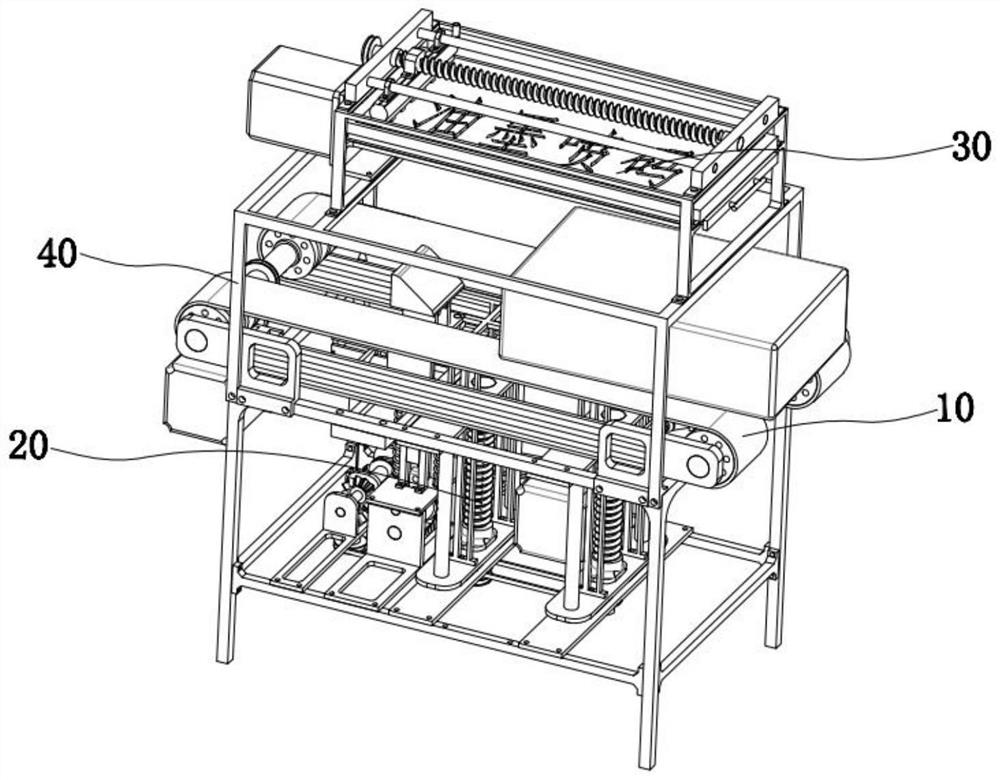

图1为本发明的整体结构示意图。

图2为本发明的整体结构示意图。

图3为本发明的整体结构示意图。

图4为本发明的整体结构示意图。

图5为本发明的输送装置与升降装置示意图。

图6为本发明的输送装置示意图。

图7为本发明的锁紧机构与升降机构示意图。

图8为本发明的锁紧机构示意图。

图9为本发明的锁紧机构部分结构示意图。

图10为本发明的触发组件示意图。

图11为本发明的锁紧组件示意图。

图12为本发明的升降机构示意图。

图13为本发明的同步组件示意图。

图14为本发明的同步组件部分结构剖面图。

图15为本发明的升降组件示意图。

图16为本发明的喷码装置示意图。

图17为本发明的喷码装置部分结构示意图。

图中标示为:

10、输送装置;

11、输送电机;12、输送轴;13、第一辊轴;14、第二辊轴;

20、升降装置;

21、锁紧机构;211、安装壳;212、触发组件;2121、第一定位架;2122、第一压块;2123、限位杆;2124、第一连接杆;2125、穿设杆;2126、限位管;2127、第二连接杆;2128、锁块;2129、滑动杆;213、锁紧组件;2131、第二压块;2132、第二定位架;2133、传递杆;2134、引导杆;2135、固定板;2136、第一传递块;2137、安装板;

22、升降机构;221、同步组件;2211、支撑架;2212、升降电机;2213、第一转动轴;2214、传导壳;2215、第一安装杆;2216、第二安装杆;2217、第一连轴杆;2218、第二连轴杆;2219、第二转动轴;222、升降组件;2221、第一丝杆;2222、定位筒;2223、传动板;2224、第一导向杆;2225、固定杆;

30、喷码装置;

31、喷码架;32、喷码电机;33、第二丝杆;34、第二导向杆;35、喷墨筒;36、喷墨嘴;37、喷码模板;

40、机架。

具体实施方式

下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

数字化喷码机,其包括机架40,机架40上安装有输送装置10、升降装置20、喷码装置30,输送装置10用于将待喷码的物体向升降装置20输送以及将喷码后的物体向外输出,升降装置20用于将待喷码的物体向喷码装置30输送以及将喷码后的物体向输送装置10输送,喷码装置30用于对物体进行喷码处理。

使用者将物体放置于输送装置10上,输送装置10将物体输送至升降装置20,升降装置20再将物体输送至喷码装置30,喷码装置30对物体进行喷码处理,喷码处理完成后,升降装置20将物体输送至输送装置10,输送装置10再将物体向外输出。

所述输送装置10包括输送电机11、输送轴12、第一辊轴13、第二辊轴14。

所述输送轴12活动安装于机架40上,输送轴12的轴线水平布置,输送轴12沿垂直于自身轴线的水平方向设置有两个。

所述第一辊轴13沿垂直于自身轴线的水平方向设置有两个,两个输送轴12的外部各同轴套设一个第一辊轴13,两个第一辊轴13之间通过第一输送带连接。

所述第二辊轴14沿垂直于自身轴线的水平方向设置有两个,两个输送轴12的外部各同轴套设一个第二辊轴14,两个第二辊轴14之间通过第二输送带连接。

所述输送电机11安装于机架40上,输送电机11与任意一个输送轴12之间设置有用于实现两者之间动力传递的第一动力传递件,优选的,所述的第一动力传递件为带传动结构。

输送装置10的工作过程,具体表现为:

使用者将物体放置于第一输送带和第二输送带上,开启输送电机11,输送电机11通过第一动力传递件驱动输送轴12绕自身轴线转动,输送轴12转动并驱动第一辊轴13和第二辊轴14同步转动,物体在第一输送带和第二输送带的牵引下同步运动。

所述升降装置20包括锁紧机构21、升降机构22,锁紧机构21用于将升降机构22的动力来源与升降机构22切断或接通,升降机构22用于将待喷码的物体向喷码装置30输送以及将喷码后的物体向输送装置10输送。

所述锁紧机构21包括安装壳211、限位壳214、触发组件212、锁紧组件213。

所述安装壳211与限位壳214均固定安装于机架40上。

所述触发组件212位于第一输送带与第二输送带之间,触发组件212包括第一定位架2121、限位杆2123、穿设杆2125。

第一定位架2121与限位壳214滑动连接且两者之间构成引导方向沿竖直方向的滑动导向配合,第一定位架2121的顶端设置有第一压块2122。

所述限位杆2123的长度方向垂直于输送轴12的轴线,限位杆2123的一端设置有延伸杆,限位杆2123的另一端设置有第一连接杆2124。

所述第一压块2122远离第一连接杆2124的一侧设置有第一斜面,第一斜面与第一连接杆2124之间的距离沿竖直向上的方向递减。

所述延伸杆的轴线平行于输送轴12的轴线,延伸杆安装于第一定位架2121上,延伸杆的自由端穿过第一定位架2121并向外延伸,限位壳214上开设有引导方向沿竖直方向的引导槽,延伸杆的自由端位于引导槽内,初始位置下的延伸杆自由端位于引导槽的最高点。

所述第一连接杆2124的长度方向平行于延伸杆的轴线,第一连接杆2124与限位杆2123铰接且两者之间铰接处所形成的铰接轴的轴线平行于第一连接杆2124的长度方向。

所述穿设杆2125的轴线水平布置并且垂直于第一连接杆2124的长度方向,第一连接杆2124远离限位杆2123一侧的两端各安装有一个穿设杆2125,穿设杆2125的外部同轴套设有限位管2126,限位管2126固定安装于机架40上,限位管2126对应设置有两个,穿设杆2125背离第一连接杆2124的一端设置有第二连接杆2127,穿设杆2125的外部还套设有压缩弹簧。

所述压缩弹簧的一端与限位管2126连接、另一端与第一连接杆2124连接,压缩弹簧的弹力驱使第一连接杆2124做远离限位管2126的运动。

所述第二连接杆2127的长度方向平行于第一连接杆2124的长度方向,第二连接杆2127的两端各连接一个穿设杆2125,第二连接杆2127靠近第一连接杆2124的一侧设置有锁块,第二连接杆2127背离第一连接杆2124的一侧设置有滑动杆2129。

所述锁块2128朝向第一连接杆2124的一侧设置有第二斜面,第二斜面与第一连接杆2124之间的距离沿竖直向上的方向递增。

所述滑动杆2129的轴线平行于穿设杆2125的轴线,滑动杆2129与安装壳211滑动连接且两者之间构成引导方向沿滑动杆2129轴向的滑动导向配合,滑动杆2129上套设有定位弹簧,定位弹簧的一端与第二连接杆2127连接、另一端与安装壳211连接,定位弹簧的弹力驱使锁块2128做靠近第一连接杆2124的运动。

所述锁紧组件213位于锁块2128与第一连接杆2124之间且靠近锁块2128一侧,锁紧组件213包括第二压块2131、传递杆2133、引导杆2134、固定板2135、安装板2137。

所述第二压块2131朝向第一连接杆2124的一侧设置有第三斜面,第三斜面与第一连接杆2124之间的距离沿竖直向上的方向递增,第二压块2131的底端固定安装有第二定位架2132,第二定位架2132上设置有与锁块2128相匹配的锁紧槽,初始位置下的锁块2128位于锁紧槽下方。

所述传递杆2133安装于第二定位架2132底端,传递杆2133竖直布置,传递杆2133的底端固定安装有第一传递块2136,传递杆2133上还开设有避让孔。

所述避让孔的引导方向沿竖直方向布置,避让孔内设置有承接杆,承接杆的轴线平行于穿设杆2125的轴线,承接杆固定安装于安装壳211上,初始位置下的承接杆位于避让孔的最低点。

所述引导杆2134竖直布置,引导杆2134沿承接杆的轴线方向设置有两个,引导杆2134的外部套设有限位弹簧。

所述固定板2135套设于引导杆2134外部,固定板2135对应设置有两个,固定板2135与引导杆2134构成引导方向沿引导杆2134轴线方向的滑动导向配合,固定板2135还与传递杆2133固定连接。

所述安装板2137与引导杆2134的底端固定连接,安装板的2137的中心设置有用于第一传递块2136穿过的穿设孔。

所述限位弹簧的一端与固定板2135连接、另一端与安装板2137连接,限位弹簧的弹力驱使第一传递块2136做远离安装板2137的运动。

所述升降机构22包括同步组件221、升降组件222。

所述同步组件221包括升降电机2212、第一转动轴2213、支撑架2211、连轴器、第一连轴杆2217、第二连轴杆2218。

所述支撑架2211固定安装于机架40上,支撑架2211的顶端与安装板2137的底端固定连接,支撑架2211是哪个设置有竖直布置的触发板。

所述第一转动轴2213的轴线平行于第二连接杆2127的长度方向,第一转动轴2213活动安装于支撑架2211上,第一转动轴2213同轴向外延伸设置有限位筒,第一转动轴2213的外部活动套设有第二转动轴2219,限位筒与第二转动轴2219的外部设置有外花键,第一转动轴2213的正上方设置有第一安装杆2215,第一转动轴2213的正下方设置有第二安装杆2216。

第一安装杆2215的轴线平行于第一转动轴2213的轴线,第一安装杆2215安装于支撑架2211上,第二安装杆2216的轴线平行于第一转动轴2213的轴线,第二安装杆2216安装于支撑架2211上,第二安装杆2216的外部套设有伸缩弹簧。

所述连轴器呈两端开口的圆形筒体结构,连轴器的内圆面设置有与外花键相匹配的内花键,初始位置下的连轴器同轴位于限位筒外部,连轴器通过外花键、内花键的配合与限位筒固定连接,连轴器的外部固定安装有传导壳2214。

所述传导壳2214还套设于第一安装杆2215的外部和第二安装杆2216的外部,传导壳2214与第一安装杆2215构成引导方向沿第一安装杆2215轴向的滑动导向配合,传导壳2214与第二安装杆2216构成引导方向沿第二安装杆2216轴向的滑动导向配合,传导壳2214的顶端竖直向上延伸设置有第二传递块。

所述伸缩弹簧的一端与设置于支撑架2211上的触发板连接、另一端与传导壳2214连接,伸缩弹簧的弹力驱使传导壳2214做远离触发板的运动。

所述第二传递块位于初始位置下第一传递块2136的正下方,第一传递块2136的底端设置有第四斜面,第四斜面与第一安装杆2215之间的距离沿触发板指向第二传递块的方向递减。

当第一传递块2136竖直向下运动时,第一传递块2136通过第四斜面与第二传递块的配合驱动传导壳2214沿第一安装杆2215的轴线做靠近触发板的运动。

所述第一连轴杆2217的轴线平行于第一安装杆2215的轴线,第二连轴杆2218的轴线竖直布置,第一连轴杆2217与第二连轴杆2218均活动安装于机架40上,第一连轴杆2217与第二转动轴2219之间设置有用于实现两者之间动力传递的第三动力传递件,优选的,所述的第三动力传递件为带传动结构。

所述第二连轴杆2218与第一连轴杆2217之间设置有齿轮件,所述的齿轮件为同轴设置于第一连轴杆2217外部的第一锥齿轮和同轴设置于第二连轴杆2218外部的第二锥齿轮,第一锥齿轮与第二锥齿轮啮合连接。

所述升降电机2212安装于机架40上,升降电机2212的输出端与第一转动轴2213之间设置有用于实现两者之间动力传递的第二动力传递件,优选的,所述的第二动力传递件为带传动结构。

所述升降组件222包括第一丝杆2221、定位筒2222、固定杆2225。

所述第一丝杆2221活动安装于机架40上,第一丝杆2221竖直布置,第一丝杆2221沿平行于穿设杆2125的方向设置有两个。

所述定位筒2222同轴套设于第一丝杆2221外部,定位筒2222对应设置有两个,定位筒2222上固定安装有水平布置的传动板2223,传动板2223对应设置有两个。

所述传动板2223竖直向上延伸设置有若干第一导向杆2224,第一导向杆2224与机架40滑动连接且两者之间构成引导方向沿第一导向杆2224轴线方向的滑动导向配合。

所述固定杆2225竖直布置,固定杆2225的底端与传动板2223的顶端固定连接,固定杆2225设置有若干个,若干固定杆2225的顶端共同固定安装有一个推动架。

所述推动架水平布置,初始位置下的推动架位于第二压块2131与第一压块2122之间,推动架的长度方向平行于穿设杆2125的长度方向。

所述第二连轴杆2218的输出端与任意一个第一丝杆2221的输入端之间设置有用于实现两者之间动力传递的第四动力传递件,优选的,所述的第四动力传递件为带传动结构,所述两个第一丝杆2221之间设置有用于实现两者之间动力传递的第五动力传递件,优选的,所述的第五动力传递件为带传动结构。

所述升降装置20设置为相互切换的预备状态、锁紧状态、解锁状态,并且升降装置20的初始状态为预备状态。

当升降装置20处于预备状态时,设置于限位杆2123上的延伸杆的自由端位于设置于限位壳214上的引导槽的最高点,锁块2128位于设置于第二定位架2132上的锁紧槽下方,承接杆位于设置于传递杆2133上的避让孔的最低点,第二传递块位于第一传递块2136的正下方,连轴器同轴位于设置于第一转动轴2213上的限位筒外部。

当升降装置20处于锁紧时,延伸杆的自由端位于引导槽的最高点,第二定位架2132竖直向下运动并且锁块2128进入锁紧槽内部,承接杆由避让孔的最低点运动至最高点,第一传递块2136竖直向下运动并通过第四斜面与第二传递块的配合驱动传导壳2214沿第一安装杆2215的轴线做靠近触发板的运动,连轴器运动至第二转动轴2219与限位筒之间并且连轴器通过外花键、内花键的配合与第二转动轴2219、限位筒均固定连接;

当升降装置20处于解锁状态时,延伸杆的自由端由引导槽的最高点运动至最低点,锁块2128从锁紧槽内部脱离并且第二定位架2132竖直向上运动回到初始状态,承接杆由避让孔的最高点运动至最低点,第一传递块2136竖直向上运动回到初始状态,传导壳2214沿第一安装杆2215的轴线做远离触发板的运动,连轴器运动至设置于第一转动轴2213上的限位筒外部。

升降装置20的工作过程,具体表现为:

物体在输送装置10的驱动下向靠近锁紧组件213的方向运动,当物体与触发组件212的第一压块2122抵触时,第一压块2122在物体的挤压下竖直向下运动,第一压块2122运动并通过第一定位架2121、限位杆2123驱动第一连接杆2124沿穿设杆2125的轴线向靠近限位管2126的方向同步运动,第一连接杆2124运动并通过穿设杆2125驱动第二连接杆2127向远离限位管2126的方向同步运动,设置于第二连接杆2127上的锁块2128随第二连接杆2127同步运动;

当物体在输送装置10的驱动下离开第一压块2122后,第一连接杆2124在压缩弹簧的弹力作用下沿穿设杆2125的轴线向背离限位管2126的方向运动,第一连接杆2124运动并通过限位杆2123、第一定位架2121驱动第一压块2122竖直向上同步运动,第一压块2122回到初始位置;

当物体与第二压块2131抵触时,第二压块2131在物体的挤压下竖直向下运动,第二压块2131运动并驱动第二定位架2132、传递杆2133、第一传递块2136竖直向下同步运动,锁块2128进入设置于第二定位架2132上的锁紧槽内,承接杆由避让孔的最低点同步运动至最高点,第一传递块2136通过第四斜面与第二传递块的配合驱动传导壳2214沿第一安装杆2215的轴线同步做靠近触发板的运动,传导壳2214运动并驱动连轴器同步运动至第二转动轴2219与限位筒之间,并且在外花键与内花键的配合下,连轴器与第二转动轴2219、限位筒均固定连接;开启升降电机2212,升降电机2212通过第二动力传递件驱动第一转动轴2213绕自身轴线转动,第一转动轴2213转动并通过连轴器、限位筒驱动第二转动轴2219绕自身轴线同步转动,第二转动轴2219转动并通过第三动力传递件驱动第一连轴杆2217绕自身轴线同步转动,第一连轴杆2217转动并通过第一锥齿轮和第二锥齿轮驱动第二连轴杆2218绕自身轴线同步转动,第二连轴杆2218转动并通过第四动力传递件、第五动力传递件驱动第一丝杆2221绕自身轴线同步转动,第一丝杆2221转动并通过定位筒2222、传动板2223驱动设置于固定杆2225上的推动架竖直向上同步运动,物体在推动架的驱动下同步运动至喷码模板37底端,关闭升降电机2212;

喷码装置30对物体进行喷码处理,喷码处理完成后,开启升降电机2212,推动架竖直向下运动并回到初始位置,物体在推动架的驱动下同步竖直向下运动,物体再由输送装置10向外输出;

使用者将下一个待喷码的二号物体放置在输送装置10上,二号物体在输送装置10的驱动下向靠近锁紧组件213的方向运动,当二号物体与触发组件212的第一压块2122抵触时,第一压块2122在物体的挤压下竖直向下运动,第一压块2122运动并通过第一定位架2121、限位杆2123驱动第一连接杆2124沿穿设杆2125的轴线向靠近限位管2126的方向同步运动,设置于限位杆2123上的延伸杆的自由端由引导槽的最高点运动至最低点,第一连接杆2124运动并通过穿设杆2125驱动第二连接杆2127向远离限位管2126的方向同步运动,设置于第二连接杆2127上的锁块2128随第二连接杆2127同步运动并从锁紧槽内部脱离,第二定位架2132、传递杆2133、第一传递块2136在限位弹簧的作用下竖直向上运动并回到初始位置,承接杆由避让孔的最高点运动同步至最低点,传导壳2214在伸缩弹簧的驱动下沿第一安装杆2215的轴线同步做远离触发板的运动,传导壳2214运动并驱动连轴器回到初始位置;

二号物体在输送装置10的驱动下离开第一压块2122后,第一连接杆2124在压缩弹簧的弹力作用下沿穿设杆2125的轴线向背离限位管2126的方向运动,第一连接杆2124运动并通过限位杆2123、第一定位架2121驱动第一压块2122竖直向上同步运动,第一压块2122回到初始位置,设置于限位杆2123上的延伸杆的自由端由引导槽的最低点运动至最高点。

所述喷码装置30包括喷码架31、第二丝杆33、第二导向杆34、喷墨筒35。

所述喷码架31固定安装于机架40的顶端,喷码架31上安装有喷码电机32、喷码模板37。

所述喷码模板37水平布置,喷码模板37上设置有镂空字体。

所述第二丝杆33的轴线平行于穿设杆2125的长度方向,第二丝杆33活动安装于喷码架31上,所述第二导向杆34的长度方向平行于第二丝杆33的轴线,第二导向杆34固定安装于喷码架31上。

所述喷墨筒35的轴线水平布置并且垂直于第二丝杆33的轴线,喷墨筒35竖直向上延伸设置有第一安装扣和第二安装扣,第一安装扣套设于第二丝杆33的外部,第二安装扣套设于第二导向杆34的外部且两者之间构引导方向沿第二导向杆34长度方向的滑动导向配合,喷墨筒35竖直向下延伸设置有若干喷墨嘴。

所述喷码电机32的输出端与第二丝杆33的输入端之间设置有用于实现两者之间动力传递的第六动力传递件,优选的,所述的第六动力传递件为带传动结构。

喷码装置30的工作过程,具体表现为:

开启喷码电机32,喷码电机32通过第六动力传递件驱动第二丝杆33绕自身轴线转动,第二丝杆33转动并驱动喷墨筒35沿第二导向杆34的轴线运动,在喷墨筒35运动的过程中,油墨由喷墨嘴36向外输出并运动至喷码模板37上,油墨再由镂空字体渗透至物体上。

实际工作时,使用者将物体放置于第一输送带和第二输送带上,开启输送电机11,输送电机11通过第一动力传递件驱动输送轴12绕自身轴线转动,输送轴12转动并驱动第一辊轴13和第二辊轴14同步转动,物体在第一输送带和第二输送带的牵引下向靠近锁紧组件213的方向运动;

当物体与触发组件212的第一压块2122抵触时,第一压块2122在物体的挤压下竖直向下运动,第一压块2122运动并通过第一定位架2121、限位杆2123驱动第一连接杆2124沿穿设杆2125的轴线向靠近限位管2126的方向同步运动,第一连接杆2124运动并通过穿设杆2125驱动第二连接杆2127向远离限位管2126的方向同步运动,设置于第二连接杆2127上的锁块2128随第二连接杆2127同步运动;

物体在输送装置10的驱动下离开第一压块2122并继续向靠近锁紧组件213的方向运动,第一连接杆2124在压缩弹簧的弹力作用下沿穿设杆2125的轴线向背离限位管2126的方向运动,第一连接杆2124运动并通过限位杆2123、第一定位架2121驱动第一压块2122竖直向上同步运动,第一压块2122回到初始位置;

当物体与第二压块2131抵触时,关闭输送电机11,第二压块2131在物体的挤压下竖直向下运动,第二压块2131运动并驱动第二定位架2132、传递杆2133、第一传递块2136竖直向下同步运动,锁块2128进入设置于第二定位架2132上的锁紧槽内,承接杆由避让孔的最低点同步运动至最高点,第一传递块2136通过第四斜面与第二传递块的配合驱动传导壳2214沿第一安装杆2215的轴线同步做靠近触发板的运动,传导壳2214运动并驱动连轴器同步运动至第二转动轴2219与限位筒之间,并且在外花键与内花键的配合下,连轴器与第二转动轴2219、限位筒均固定连接;

开启升降电机2212,升降电机2212通过第二动力传递件驱动第一转动轴2213绕自身轴线转动,第一转动轴2213转动并通过连轴器、限位筒驱动第二转动轴2219绕自身轴线同步转动,第二转动轴2219转动并通过第三动力传递件驱动第一连轴杆2217绕自身轴线同步转动,第一连轴杆2217转动并通过第一锥齿轮和第二锥齿轮驱动第二连轴杆2218绕自身轴线同步转动,第二连轴杆2218转动并通过第四动力传递件、第五动力传递件驱动第一丝杆2221绕自身轴线同步转动,第一丝杆2221转动并通过定位筒2222、传动板2223驱动设置于固定杆2225上的推动架竖直向上同步运动,物体在推动架的驱动下同步运动至喷码模板37底端,关闭升降电机2212;

开启喷码电机32,喷码电机32通过第六动力传递件驱动第二丝杆33绕自身轴线转动,第二丝杆33转动并驱动喷墨筒35沿第二导向杆34的轴线运动,在喷墨筒35运动的过程中,油墨由喷墨嘴36向外输出并运动至喷码模板37上,油墨再由镂空字体渗透至物体上;

喷码处理完成后,关闭喷码电机32,开启升降电机2212,推动架竖直向下运动并回到初始位置,物体在推动架的驱动下同步竖直向下运动并落至第一输送带和第二输送带上,关闭升降电机2212,开启输送电机11,物体在第一输送带和第二输送带的牵引下向外输出;

使用者将下一个待喷码的二号物体放置在第一输送带和第二输送带上,二号物体在输送装置10的驱动下向靠近锁紧组件213的方向运动,当二号物体与触发组件212的第一压块2122抵触时,第一压块2122在物体的挤压下竖直向下运动,第一压块2122运动并通过第一定位架2121、限位杆2123驱动第一连接杆2124沿穿设杆2125的轴线向靠近限位管2126的方向同步运动,设置于限位杆2123上的延伸杆的自由端由引导槽的最高点运动至最低点,第一连接杆2124运动并通过穿设杆2125驱动第二连接杆2127向远离限位管2126的方向同步运动,设置于第二连接杆2127上的锁块2128随第二连接杆2127同步运动并从锁紧槽内部脱离,第二定位架2132、传递杆2133、第一传递块2136在限位弹簧的作用下竖直向上运动并回到初始位置,承接杆由避让孔的最高点运动同步至最低点,传导壳2214在伸缩弹簧的驱动下沿第一安装杆2215的轴线同步做远离触发板的运动,传导壳2214运动并驱动连轴器回到初始位置;

二号物体在输送装置10的驱动下离开第一压块2122后,第一连接杆2124在压缩弹簧的弹力作用下沿穿设杆2125的轴线向背离限位管2126的方向运动,第一连接杆2124运动并通过限位杆2123、第一定位架2121驱动第一压块2122竖直向上同步运动,第一压块2122回到初始位置,设置于限位杆2123上的延伸杆的自由端由引导槽的最低点运动至最高点。

以上结合附图对本发明进行了示例性描述。显然,本发明具体实现并不受上述方式的限制。只要是采用了本发明的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本发明的上述构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 喷码机喷头模组模块及喷码机

- 一种喷码机的墨瓶瓶盖结构以及具有其的手持式喷码机