一种车辆

文献发布时间:2023-06-19 18:32:25

技术领域

本申请涉及一种车辆。

背景技术

随着技术的发展,大量机电设备、汽车、高铁、飞机等的速度大幅提升,噪声污染成为一个备受关注的焦点。如何能够降低噪声污染成为现有设备亟待解决的技术问题。

发明内容

本申请的技术方案是这样实现的:

本申请实施例提供了一种车辆,具有车辆本体,所述车辆本体的至少部分具有超材料结构,所述超材料结构包括:壳体和吸声体,所述壳体具有一容置腔,用于容置所述吸声体,所述壳体的第一表面具有与所述容置腔连通的开孔;

所述吸声体包括有插入管和隔板,所述隔板用于将所述容置腔分隔为至少两个连通的腔体; 所述插入管设置于所述至少两个连通的腔体的至少一个腔体内,且所述插入管的管壁与所述至少一个腔体的腔壁之间具有第一距离;所述插入管的第一端设置于所述至少一个腔体对应的所述开孔处,所述插入管的第二端悬空设置于所述至少一个腔体内,所述插入管用于为从所述开孔进入所述至少一个腔体内的声音提供导向作用。

上述方案中,所述插入管的所述第一端到所述第二端之间具有第一长度,所述隔板的第一端到第二端之间具有第二长度,所述第一长度小于所述第二长度且部分长度重叠;

所述第一长度和所述第二长度根据预设吸声性能参数的不同而不同。

上述方案中,所述壳体的第一端到第二端具有第三长度,所述第三长度大于或等于所述第二长度;

所述第三长度根据预设吸声性能参数的不同而不同。

上述方案中,所述插入管与所述开孔之间满足平行条件。

上述方案中,所述开孔的孔径小于或等于所述插入管的管径;

所述孔径和所述管径根据预设吸声性能参数的不同而不同。

上述方案中,所述隔板包括多个第一单板,每个所述第一单板的第一端分别与所述容置腔的不同面的腔壁连接,且每个所述第一单板的第二端之间均具有第二距离,以将所述容置腔分隔为多个连通的腔体;

所述第二距离根据预设吸声性能参数的不同而不同。

上述方案中,所述壳体包括底板、顶板和多个侧板,所述多个侧板的边缘连接形成所述容置腔,所述底板设置于所述容置腔的第一端,所述顶板设置于所述容置腔的第二端,具有与所述容置腔连通的所述开孔,所述第一端和所述第二端相对设置;

所述底板、所述顶板和所述多个侧板均具有第一厚度,所述第一厚度根据预设吸声性能参数的不同而不同。

上述方案中,所述壳体为长方体结构、正方体结构、棱柱体结构中的至少一个;

所述容置腔的截面为正方形、长方形、多边形中的至少一个;

所述开孔的截面为圆形、方形、多边形中的至少一个;

所述插入管的截面为圆形、方形、多边形中的至少一个;

所述腔体的截面为圆形、方形、多边形中的至少一个。

上述方案中,所述插入管的管壁具有第二厚度,所述第二厚度根据预设吸声性能参数的不同而不同。

上述方案中,所述车辆本体具有由多个所述超材料结构形成的超材料结构组,多个所述超材料结构的大小相同或不同。

本申请提供的车辆,该车辆的至少部分具有超材料结构,该超材料结构通过壳体和吸声体的结构设计,不仅结构简单,且能够有效控制车辆等设备中常见的噪声传播,大大地降低车辆等设备因速度提升而产生的噪声污染。

附图说明

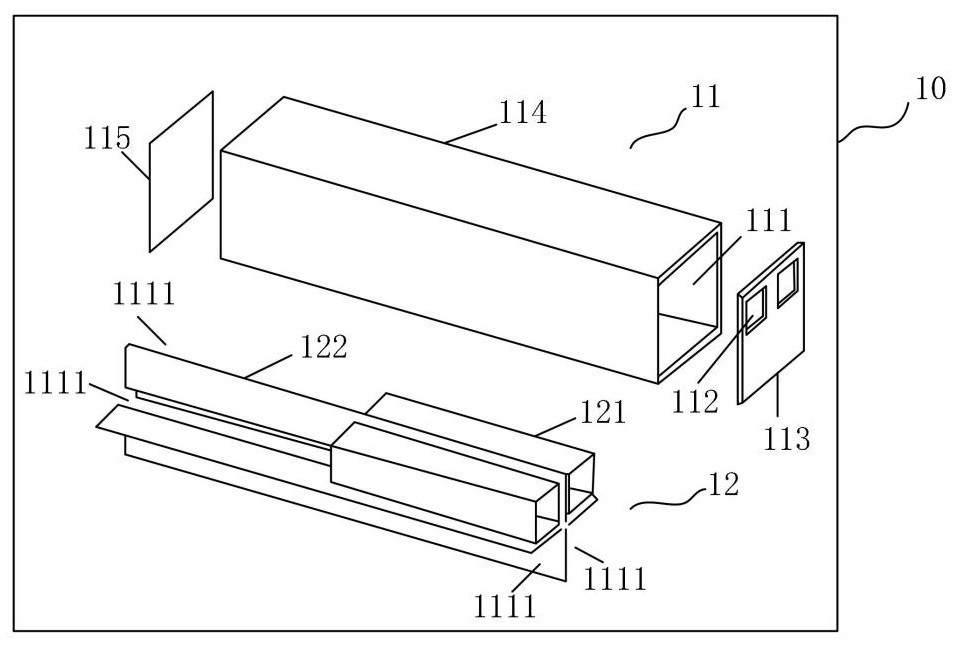

图1为本申请中超材料结构的组成示意图一;

图2为本申请中超材料结构的组成示意图二;

图3为本申请中超材料结构组成示意图三;

图4为图3中A1-A1截面的插入管结构示意图;

图5为图3中A1-A1的截面结构示意图;

图6为图3中B1-B1的截面结构示意图;

图7为本申请中超材料结构的吸声性能示意图一;

图8为本申请中超材料结构的吸声性能示意图二。

具体实施方式

以下结合说明书附图及具体实施例对本申请的技术方案做进一步的详细阐述。

在具体实施方式中所描述的各个实施例中的各个具体技术特征,在不矛盾的情况下,可以进行各种组合,例如通过不同的具体技术特征的组合可以形成不同的实施方式,为了避免不必要的重复,本申请中各个具体技术特征的各种可能的组合方式不再另行说明。

在本申请实施例记载中,需要说明的是,除非另有说明和限定,术语“连接”应做广义理解,例如,可以是电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

需要说明的是,本申请实施例所涉及的术语“第一\第二\第三”仅仅是是区别类似的对象,不代表针对对象的特定排序,可以理解地,“第一\第二\第三”在允许的情况下可以互换特定的顺序或先后次序。应该理解“第一\第二\第三”区分的对象在适当情况下可以互换,以使这里描述的本申请的实施例可以除了在这里图示或描述的那些以外的顺序实施。

以下结合图1至图8对本申请实施例记载的超材料结构进行详细说明。

如图1所示,该超材料结构10包括:壳体11和吸声体12,所述壳体11具有一容置腔111,用于容置所述吸声体12,所述壳体11的第一表面具有与所述容置腔111连通的开孔112;所述吸声体12包括有插入管121和隔板122,所述隔板122用于将所述容置腔111分隔为至少两个连通的腔体1111; 所述插入管121设置于所述至少两个连通的腔体1111的至少一个腔体1111内,且所述插入管121的管壁与所述至少一个腔体1111的腔壁之间具有第一距离;所述插入管121的第一端设置于所述至少一个腔体1111对应的所述开孔112处,所述插入管121的第二端悬空设置于所述至少一个腔体1111内,所述插入管121用于为从所述开孔112进入所述至少一个腔体1111内的声音提供导向作用,以便声音能够沿着插入管121传递。本申请提供的吸声超材料结构不仅结构简单,而且能够有效抑制车辆等设备中常见的噪声传播。

在本申请实施例中,壳体11的结构不作限制,可以为长方体结构、正方体结构、棱柱体结构中的至少一个,以便超材料结构在不同场景下的制造和安装;示例性地,如图1所示,壳体为长方体结构,壳体11包括底板115、顶板113和多个侧板114,所述多个侧板114的边缘连接形成所述容置腔111,所述底板115设置于所述容置腔111的第一端,所述顶板113设置于所述容置腔111的第二端,具有与所述容置腔111连通的所述开孔112,所述第一端和所述第二端相对设置;这里,所述底板115、所述顶板113和所述多个侧板114均具有第一厚度,且所述第一厚度根据预设吸声性能参数的不同而不同。

如图2所示,在壳体11的横截面为正方形的情况下,顶板113也呈正方形,即顶板113的边长b1相等。

在本申请实施例中,插入管121的截面形状不作限定,比如插入管121的截面可以为圆形、方形、多边形中的至少一个。如图6所示,插入管121的横截面为正方形。插入管121的所述第一端到所述第二端之间具有第一长度,所述隔板122的所述第一端到所述第二端之间具有第二长度,所述第一长度小于所述第二长度,且所述第一长度与所述第二长度的部分长度重叠。示例性地,如图4和图5所示,第一长度L3小于第二长度L2。这里,由于插入管121的第一长度L3小于隔板122的第二长度L2,因此可以增大声音在至少一个腔体1111内的传递路径,从而通过插入管121能够增加声音在至少一个腔体1111内的传递行程,大大地提高了至少一个腔体1111的吸声能力。

本申请实施例中,第一长度L3和第二长度L2可以根据预设吸声性能参数的不同而不同。通过调整第一长度和\或第二长度可以吸收不同频率的声音。

在本申请实施例中,插入管121的管壁可以具有第二厚度,所述第二厚度可以根据预设吸声性能参数的不同而不同。

本申请实施例中,壳体11的所述第一端到所述第二端可以具有第三长度,所述第三长度可以大于或等于所述第二长度。示例性地,如图1所示,第二长度等于第三长度。如图2、图3和图5所示,第二长度L2小于第三长度L。这里,当第二长度小于第三长度时,可以进一步地增大声音在容置腔111内的传递路径,从而可以大大地提高容置腔111的吸声能力。

如图6所示,本申请实施例中,所述隔板122包括多个第一单板1221,每个所述第一单板1221的第一端分别与所述容置腔111的不同面的腔壁连接,且每个所述第一单板1221的第二端之间均具有第二距离F,以将所述容置腔111分隔为多个连通的腔体1111。

本申请中,每个第一单板1221的宽度可以相同也可以不同,比如图6所示,第一单板1221的宽度C1和相邻的另一个第一单板1221的宽度C2相同。

本申请实施例中,容置腔111的横截面形状不作限制,可以为正方形、长方形、多边形中的至少一个。且第一单板1221的数量也不作限制,该第一单板1221的数量具体可以依据容置腔的腔面数量而定。如图6所示,容置腔111的横截面为正方形,具有四个腔面,第一单板1221的数量与容置腔111的腔面数量相同,具有四个第一单板1221,每个第一单板1221的第一端分别等距离地连接于每个腔面,形成十字型隔板,且每个第一单板1221的第二端之间具有第二距离F,通过第二距离F可以将容置腔111分隔为四个连通的腔体1111,以便进一步增大声音在容置腔111内的传递路径,大大地提高了容置腔111的吸声能力。

本申请中,该第二距离F可以根据预设吸声性能参数的不同而不同。通过调整第二距离F能够吸收不同频率的声音。

在本申请实施例中,插入管121的数量不作限制,插入管121的数量可以小于或等于腔体1111的数量。如图1所示,隔板122将容置腔111分隔为四个连通的腔体1111,两个插入管121分别设置于两个腔体1111内,并与腔体1111部分重叠,且与腔体1111的腔壁之间具有第一距离。

在本申请实施例中,腔体1111的截面形状不作限定,比如腔体1111的截面可以为圆形、方形、多边形中的至少一个。如图2所示,腔体1111的横截面为正方形。

在本申请实施例中,插入管121与开孔112之间满足平行条件。这里的平行条件表征插入管121与开孔112之间相对平行或绝对平行。

本申请实施例中,开孔112的数量可以不作限制,比如,开孔112的数量可以等于或小于插入管121的数量。当开孔112的数量小于插入管121的数量的情况下,开孔112的孔径可以大于插入管121的管径。比如插入管121为两个,开孔112为一个的情况下,开孔112的孔径与两个插入管121的管径总合相对应。再比如插入管121为两个,开孔112为两个的情况下,两个开孔112的孔径与两个插入管121的管径一一对应。

在本申请实施例中,当开孔112的孔径与插入管121的管径相对应的情况下,开孔112的孔径还可以小于或等于所述插入管121的管径; 如图6所示,开孔112的孔径b2小于插入管121的管径b3。如此,可以使通过开孔112的大部分声音都能够沿着插入管121的内壁进行传播。

本申请实施例中,开孔112的截面形状不作限制,比如开孔112的截面可以为圆形、方形、多边形中的至少一个,以便通过开孔112将声音吸收进腔体1111。示例性地,如图2和图6所示,开孔112的截面为正方形,与插入管121的截面形状可以相同。

本申请实施例中,超材料结构10的吸声频率范围不作限定。例如,超材料结构10的吸声频率范围可以为150Hz 至250Hz、550 Hz 至700 Hz,通过吸声体12可以大大地增大超材料结构10的吸声频率范围。

本申请实施例中,超材料结构10的吸声性能主要是由腔体、开孔、隔板、插入管的尺寸决定,基材选取不影响该超材料结构的吸声性能,因此,该超材料结构的基材选择范围较宽。例如,壳体11和吸声体12的材料可以为金属,也可以为非金属。作为一示例,壳体11和吸声体12的材料可以为铝,镁,铁等。作为又一示例,壳体11和吸声体12的材料可以为高分子材料,以便壳体11和吸声体12可以通过注塑方式加工成型。在一应用中,壳体11和吸声体12的材料为聚丙烯(PP)和聚对苯二甲酸乙二醇酯(PET)。

当然,壳体11和吸声体12也可以包括多种材料。作为一示例,壳体11和吸声体12的材料可以为R4环氧树脂、ABS 树脂、有机玻璃和铝中的一种或多种制成;这里是指壳体11和吸声体12的不同区域使用不同材料,并不是指不同种材料的混合。

本申请中,壳体11和吸声体12的加工方式不作限定,比如可以由3D打印一体成型,也可注塑加工或者金属板材拼接成型,最后粘接成一体。

本申请中,壳体11和吸声体12可以通过连接形成一体式结构。这里,壳体11和吸声体12的连接方式不作限定。例如,壳体11和吸声体12可以通过粘接的方式连接,也可以通过焊接的方式连接。当然,壳体11和吸声体12也可以为一体式结构的不同部分,作为一示例,壳体11和吸声体12可以通过注塑方式加工成型,壳体11和吸声体12为注塑成型的超材料结构的不同部分。

本申请中,超材料结构的可调参数如表1所示,参数的单位尺度为毫米。

表1

如表1所示,通过调整表1中的各参数,可以实现不同尺寸的单胞超材料结构在不同频率的吸声性能,通过合理控制参数,可实现大宽带吸声,也可以根据消声的频率进行单频点或者多频点吸声。

本申请实施例中,为了加工工艺简单,一般情况下,可以只需要调整表1中所示的L、b1、b2、L3、L2、C1、C2的参数进行分析。当然表1中的各参数均可以根据实际需要进行调整。

例如调整的参数是:b1=25.125mm、t1=t2=t3=2mm、L=L2=40mm、c1=c2=14mm、L3=2mm、其超材料结构的单胞体如图2所示,通过仿真计算其吸声系数,如图7所示。

图7中,对于600Hz至650Hz之间的声音,通过本申请提供的超材料结构的吸声性能可以达到0.45,对于620Hz至630Hz之间的声音,通过本申请提供的超材料结构的吸声性能则可以达到0.95以上。

再例如调整的参数是:b1=25.125mm、t1=t2=t3=2mm、L=L2=40mm、c1=c2=14mm、L3=38mm、其单胞结构如图2所示,通过仿真计算吸声系数,如图8所示。

图8中,对于170Hz至210Hz之间的声音,通过本申请提供的超材料结构的吸声性能可以达到0.5,对于180Hz的声音,通过本申请提供的超材料结构的吸声性能则可以达到0.9以上。

在实际使用过程中,可以根据需要将多个单胞的超材料结构拼接成超材料结构组使用。当将多个单胞的超材料结构拼接成超材料结构组使用时,多个单胞的超材料结构的大小可以相同也可以不同,以满足不同场景对不同频率的声音的吸声需求。

本申请实施例还记载了一种车辆,所述车辆具有车辆本体,该车辆本体至少部分可以由前述的超材料结构制成。可以将该超材料结构应用在车辆本体的制作中,也可以将该超材料应用在车辆驾乘室的钣金零件上。通过该超材料结构,可以大大降低车辆在行驶过程中产生的噪声,使车辆驾乘室具有更佳的驾乘体验。

当然还可以将本申请的超材料结构应用在建筑物的墙壁建造中,也可以应用在地板上,以减少楼层之间产生的噪声。还可以应用在任何可以产生噪声的其他设备中,比如工厂中的设备等。

以上所述,仅为本申请的具体实施方式,但本申请的保护范围并不局限于此。

- 一种车辆控制臂的连接结构、车辆底盘以及车辆

- 一种低地板轨道车辆顶盖及低地板轨道车辆

- 一种车辆顶盖防弹组件和具有其的车辆

- 使用车辆的车辆计算单元执行一个或多个车辆应用的方法、车辆计算单元、用于提供用于车辆应用的许可信息清单的方法、用于车辆应用的许可信息清单和计算机程序

- 车辆用清洗系统和具备车辆用清洗系统的车辆、车辆用清洗器和具备车辆用清洗器的车辆