电极催化剂以及阴离子交换膜型电化学电芯

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及一种电极催化剂以及阴离子交换膜型电化学电芯。本发明的电极催化剂例如可以作为阴离子交换膜型电化学电芯中的电化学反应的催化剂来使用。作为阴离子交换膜型电化学电芯可以列举阴离子交换膜型水电解电芯或阴离子交换膜型燃料电池等。

背景技术

在使用阴离子交换膜进行水电解制造氢的过程中,在阴极发生氢反应(H

现有技术文件

专利文件

专利文件1:日本特表2017-527693号公报

非专利文件

非专利文件1:Appl.Catal B 164(2015)488-495

非专利文件2:ACS Catal.10(2020)4019-4047

非专利文件3:JACS 134(2012)17253-17261

非专利文件4:JACS 135(2013)16977-16987

非专利文件5:ACS Appl.Mat.Interfaces(2017)44567

非专利文件6:ACS Catal.9(2019)7-15

发明内容

(发明要解决课题)

本发明是鉴于上述情况而完成的,其提供一种耐久性、物质传导性以及导电性优异且制造成本低廉的电极催化剂。

(用于解决课题的技术方案)

根据本发明提供一种电极催化剂,其是一种由具有空隙的含空隙体构成的电极催化剂,所述含空隙体具备芯部和覆盖所述芯部的表层,所述芯部由金属构成,所述表层由含有Ni的氧化物构成。

本发明的电极催化剂不需要添加碳且由芯部的金属和表层的氧化物构成,所以耐久性优异。此外,该电极催化剂是由空隙率为20%以上的含空隙体构成的,所以物质传导性也优异。同时,由于该电极催化剂的芯部是金属,所以导电性优异。由于在该电极催化剂中不需要以贵金属作为必要成分,所以可以低成本地制造。

附图说明

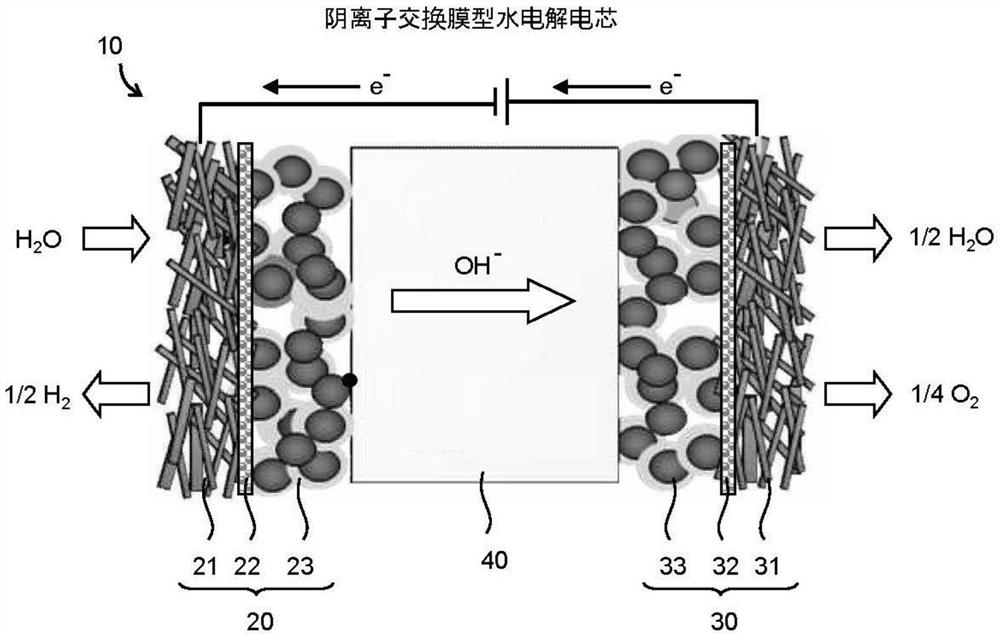

图1是表示电化学电芯10进行水电解时的状态的结构图。

图2是表示电化学电芯10进行发电的状态的结构图。

图3是构成电极催化剂50的多孔体60的截面图。

图4是构成电极催化剂50的粉末70的截面图。

图5是具有链状结构的微粒子80的立体图。

图6是具有链状结构的微粒子80的截面图。

图7是经过用来制造粉末的制造装置1的燃烧器2中央处的截面图。

图8是图7中区域X的放大图。

图9是图7中的A-A截面图。

图10是图9中区域Y的截面图。

在图11中,图11A是由实施例得到的氧化物微粒子的TEM图像,图11B是添加了表示图11A的TEM图像中的一次颗粒的一次颗粒径的箭头的图。

图12是表示电极催化剂50的Co的比率x和导电度的关系的图。

图13表示用于OER活性测定和HER活性测定的电化学测定装置15的结构。

图14是表示实施例1~4的电极催化剂50的OER活性测定的结果的图。

图15是表示实施例1~2和5~6的电极催化剂50的OER活性测定的结果的图。

图16是表示实施例1~4的电极催化剂50的HER活性测定的结果的图。

图17是表示实施例1~2和5~6的电极催化剂50的HER活性测定的结果的图。

图18是表示将阳极催化剂作为实施例2的电极催化剂50(Ni

图19是表示将阳极催化剂作为实施例2的电极催化剂50(Ni

具体实施方式

以下,使用附图对本发明的实施方式进行说明。以下所示实施方式中示出的各种特征事项可以相互组合。此外,各特征事项独立构成本发明。

1.电化学电芯10

图1表示本发明一实施方式所涉及的阴离子交换膜型电化学电芯10的结构。电化学电芯10具备阴极20、阳极30、以及配置在阴极20和阳极30之间的阴离子交换膜40。

如图1所示,当向电化学电芯10的阴极20和阳极30之间施加电压,并同时向阴极20供给水后,会发生如下所示阴极反应和阳极反应,从阴极20产生氢,从阳极产生水和氧。电子经过配线从阳极30向阴极20移动,OH

阴极反应:H

阳极反应:OH

如图2所示,当向电化学电芯10的阴极20和阳极30之间连接负载R,并向阴极20供给水和氧,向阳极30提供氢时,由如下所示阴极反应和阳极反应产生电动势,同时生成水。凭借产生的电动势,电子经过负载R从阳极30向阴极20移动,OH

阴极反应:1/2H

阳极反应:1/2H

发电操作下的阴极反应是水电解操作下的阳极反应的逆反应,发电操作下的阳极反应是水电解操作下的阴极反应的逆反应。

如上所述,电化学电芯10既可以作为水电解电芯,也可以作为燃料电池电芯来操作。因此,可以使用太阳光发电等产生的剩余电量,将电化学电芯10作为水电解电芯来工作,以储藏产生以氢或氧;当需要电力时,使用储藏的氢和氧,并将电化学电芯10用作燃料电池电芯来产生电动势,从而可以有效率地使用电化学电芯10。

阴极20具备扩散层21、微孔层22、以及催化剂层23。阳极30具备扩散层31、微孔层32、以及催化剂层33。扩散层21、31由多孔体构成,具有让被供给到催化剂层23、33中的流体(液体或气体)扩散的功能。微孔层22、32具有可以进一步扩散供给到催化剂层23、33的流体,以及有效地除去催化剂层23、33产生的液体的功能。催化剂层23、33具有利用催化剂促进电化学反应(阴极反应或阳极反应)的功能。

催化剂层23、33的一者或两者由稍后将要描述的本发明的电极催化剂50构成。当催化剂层23、33中的一者是由电极催化剂50构成时,催化剂层23、33的另一者可以由可促进所期望的电化学反应的任意催化剂构成,例如可以列举在现有技术中采用的催化剂(例如IrOx)。当催化剂层23、33两者均由电极催化剂50构成时,电极催化剂50的组合或结构可以彼此相同,也可以彼此不同。

2.电极催化剂50

电极催化剂50由具有空隙的含空隙体构成。作为含空隙体,可以列举如图3所示的多孔体60、或如图4所示的粉末70。在本发明中,由于含空隙体是由催化剂自身形成的,所以不需要像以往一样将催化剂负载到担体(催化剂载体)上。

多孔体60是在基体61上形成很多细孔62而形成的,细孔62成为空隙。细孔62可以配置得规则,也可以不规则。细孔62可以是规则形状(例如直线形状)也可以是不规则形状。细孔62可以贯穿基体61,也可以不贯穿。粉末70是微粒子80的集合体,微粒子80和微粒子80之间的间隙81或微粒子内部的间隙可作为空隙。微粒子80可以是球形,也可以是其他形状。当含空隙体是粉末70时,含空隙体由作为催化剂而使用的微粒子80自身构成。

含空隙体的空隙率优选为20%以上,更优选为50%以上。该空隙率例如可以是20~90%,具体例如可以是20、25、30、35、40、45、50、55、60、65、70、75、80、85、90%,也可以是此处所例示的数值中的任意2个之间的范围内。空隙率可由堆积密度/真密度算出。粉体的空隙率可以在用一轴加压成型机(成型体大小:5mm×5mm×30mm、成型压:2MPa以下)成型后的状态下测定。

含空隙体具备芯部90和覆盖芯部90的表层91。当含空隙体是多孔体60时,多孔体60具备芯部90和表层91。当含空隙体是粉末70时,各微粒子80具备芯部90和表层91。

芯部90由金属形成,表层91由含有Ni的氧化物构成。由于表层91含有NiO键,所以在碱水溶液中生成NiOOH(活性点),以促进电化学反应。另一方面,由于芯部90由金属形成,所以导电性高。芯部90的金属可以含有Ni,也可以不含有,但当芯部90的金属含有Ni时,在含空隙体整体被还原后将其表面氧化,这样就可以形成由含有Ni的氧化物所构成的表层91,所以容易制造。应予说明,表层91也可以通过涂覆含Ni的氧化物以覆盖芯部90的方式来形成。在这种情况下,芯部90可以不含有Ni。

表层91的厚度例如是0.1~50nm,优选是1~10nm。该厚度具体例如是0.1、0.5、1、5、10、15、20、30、40、50nm,也可以是此处例示数值中的任意2个数值之间的范围内。

电极催化剂50的导电度优选为0.001S/cm,更优选为0.01S/cm以上,进一步优选为0.1S/cm以上。该导电度例如是0.001~1S/cm,具体例如是0.001、0.002、0.005、0.01、0.02、0.05、0.1、0.2、0.5、1S/cm,也可以是此处例示数值中的任意2个数值之间的范围内。

芯部90和表层91的金属除Ni以外优选含有原子序号比Ni小的过渡金属。这些过渡金属可以列举如Co、Fe、Mn、Cr、V、Ti、Sc等,其中,优选Co或Fe。含有这些过渡金属会降低费米能级,促进电化学反应。相对于Ni和过渡金属的总和,过渡金属的比率优选为5~95原子%,更优选为10~80原子%,具体例如是5、10、15、20、25、30、35、40、45、50、55、60、65、70、75、80、85、90、95原子%,也可以是此处例示数值中的任意2个数值之间的范围内。

在水电解操作的析氧反应(以下,称之为“OER”)中,相对于Ni和过渡金属的总和,过渡金属的比率优选为5~80原子%,特别优选为5~35原子%。在水电解操作的析氢反应(以下,称之为“HER”)中,相对于Ni和过渡金属的总和,过渡金属的比率优选为25~80原子%,特别优选为25~50原子%。过渡金属特别优选Co。

如图5所示,微粒子80优选是具有由多个一次颗粒82熔合成链状而构成的链状部83的构造(以下,称之为“链状结构”)。在这种情况下,由链状部83围绕的区域成为空隙84。链状结构优选具有链状部83在分支点85分叉的分支结构。在这种情况下,容易形成空隙84。此外,由于链状结构是由催化剂自身形成的,所以不需要像以往一样将催化剂负载在担体上。

如图6所示,优选构成链状部83的多个一次颗粒82分别具备芯部90和表层91,且相邻的一次颗粒82的芯部90彼此相连。在这种情况下,导电性特别好。

一次颗粒82的平均尺寸优选为1~100nm,更优选为5~40nm,进一步优选为10~20nm。该平均尺寸具体例如是1、5、10、15、20、25、30、35、40、50、100nm,也可以是此处例示数值中的任意2个数值之间的范围内。一次颗粒82的平均尺寸可以用10个以上的一次颗粒的一次颗粒径的进行算数平均而求出。一次颗粒径可以使用如图11所示的TEM图像来测定。在如图11A所示的TEM图像中,颜色深的部位表示多个一次颗粒重叠。在一次颗粒径测定中,着眼于颜色比较浅且可看清外周的粒子,将该粒子的外周的2点之间的距离的最大值(如图11B的箭头长度)作为一次颗粒径。

微粒子80的平均粒径为0.1μm~4μm,优选为0.5μm~2μm。微粒子80的平均粒径可以用激光衍射/散射粒度分布分析仪测定。

粉末70的比表面积优选为10m

粉末70优选休止角为50度以下,更优选为45度以下。在这种情况下,粉末具有与小麦粉同样程度的流动性,易于处理。该休止角例如是20~50度,具体例如是20、25、30、35、40、45、50度,也可以是此处例示数值中的任意2个数值之间的范围内。休止角可以通过体积下降法求出。

3.电极催化剂50的制造方法

当电极催化剂50是由具有链状结构的微粒子80的集合体的粉末70构成时,电极催化剂50可以由具备粉末形成工序、还原和表面氧化工序的方法制造。以下,针对各工序进行详细说明。

3-1.粉末形成工序

首先,使用图7~图10,对可用于制造粉末的制造装置1进行说明。制造装置1具备燃烧器2、原料供给部3、反应筒4、回收器5、以及气体贮存部6。原料供给部3具备外筒13和原料流通筒14。

燃烧器2是筒状,原料供给部3配置在燃烧器2内部。在燃烧器2与外筒13之间流通燃气2a。燃气2a用来在燃烧器2的前端通过点火形成火焰7。火焰7可以形成1000℃以上的高温区域。燃气2a优选含有丙烷、甲烷、乙炔、氢或一氧化二氮等可燃性气体。在一个示例中,作为燃气2a可以使用氧和丙烷的混合气体。高温区域的温度例如是1000~2000℃,具体例如是1000、1100、1200、1300、1400、1500、1600、1700、1800、1900、2000℃,也可以是此处例示数值中的任意2个数值之间的范围内。

原料流通筒14中流通有用来生成粉末的原料溶液14a。作为原料溶液14a,可以使用含有Ni化合物以及根据需要而含有的过渡金属(例如:Co、Fe)化合物。作为化合物可以列举如脂肪酸金属盐(例如:脂肪酸Ni、脂肪酸Co、脂肪酸Fe)。脂肪酸的碳原子数例如为2~20,优选为4~15,更优选为6~12。作为脂肪酸,优选为辛酸。

原料溶液14a中,脂肪酸金属盐优选为溶解或分散在非水溶剂中。作为非水溶剂可以列举以萜烯为代表的有机溶剂。若在原料溶液14a中含有水分,则脂肪酸金属盐可能会水解劣化。

在外筒13与原料流通筒14之间,流通有用来将原料溶液14a雾化的雾化气体13a。当雾化气体13a和原料溶液14a一起从原料供给部3的前端喷出后,原料溶液14a被雾化。原料溶液14a的雾14b被喷射到火焰7中,原料溶液14a中的脂肪酸金属盐在火焰7中发生热分解反应,生成氧化物粉末,所述氧化物粉末是具有由氧化物的微晶8熔融结合成的链状而成的链状部的氧化物微粒子9的集合体。该微晶8、氧化物微粒子9、以及氧化物粉末经过还原和表面氧化工序分别成为一次颗粒82、微粒子80、粉末70。在一个示例中,雾化气体13a是氧。

反应筒4设置在回收器5与气体贮存部6之间。在反应筒4内形成火焰7。回收器5中设置有过滤器5a和气体排出部5b。对气体排出部5b施加负压。由此,在回收器5和反应筒4内,会生成向气体排出部5b流动的气流。

气体贮存部6是筒状,具备冷却气体导入部6a和狭缝6b。冷却气体6g从冷却气体导入部6a被导入到气体贮存部6内。由于冷却气体导入部6a是朝向沿气体贮存部6的内周壁6c的切线的方向,所以经过冷却气体导入部6a导入到气体贮存部6内的冷却气体6g会沿内周壁6c旋回流动。在气体贮存部6中央设置有燃烧器插通孔6d。燃烧器2插通到燃烧器插通孔6d中。狭缝6b在与燃烧器插通孔6d相邻的位置围绕燃烧器插通孔6d设置。因此,在燃烧器2插通到燃烧器插通孔6d中的状态下,狭缝6b围绕燃烧器2。气体贮存部6内的冷却气体6g被施加于气体排出部5b的负压驱动,从狭缝6b向反应筒4排出。冷却气体6g只要是能够冷却生成的金属氧化物即可,优选为惰性气体,例如空气。

氧化物微粒子9从火焰7出来之后,氧化物微粒子9立即被冷却气体6g冷却,从而保持具有链状部的结构。冷却后的氧化物微粒子9被过滤器5a捕捉、回收。捕捉的氧化物微粒子9可以在400~1000℃下进行热处理调整到所期望的一次颗粒径。

3-2.还原和表面氧化工序

由上述工序得到的构成氧化物粉末的氧化物微粒子9全部为氧化物,所以导电性不好。因此,在本工序中,是通过将氧化物微粒子9还原且全部变成金属的状态后,仅将表面氧化,形成金属的芯部90和氧化物的表层91。由此,可以得到由具有链状结构的微粒子80的集合体的粉末70构成的电极催化剂50。

氧化物微粒子9的还原可以通过在含氢气氛下对氧化物微粒子9进行热处理的方式来进行。含氢气氛是含有氢的气氛,优选用惰性气体(例如:氮气)稀释氢后的气氛。气氛中的氢含量例如是0.5~50%。热处理温度优选为20~500℃。由该工序可以还原氧化物微粒子9而得到金属微粒子。然后,在还原后,缓慢冷却至室温时,通过将其保持在含有微量氧的氮气中,可以将金属微粒子的表面氧化。氧的浓度优选为0.5~50ppm。

【实施例】

用以下所示方法制造电极催化剂,并进行各种评价。

1.电极催化剂50的制造

1-1.实施例1~4(Ni

1-1-1.粉末形成工序

使用如图7~图10所示的制造装置1,制造电极催化剂50。作为燃气2a可以使用5L/分钟的氧和1L/分钟的丙烷气混合而成的气体,对该气体点火,可以在燃烧器2的前端形成1600℃以上的火焰(化学火焰)7。作为原料溶液14a可以使用将辛酸镍和辛酸钴按照规定比例混合到矿物松节油并使其溶解得到的液体。辛酸镍和辛酸钴相对于Ni和Co的总和,按照Co的原子数比x是0、0.2、0.4、或0.6(分别对应实施例1、实施例2、实施例3、实施例4)方式混合。作为雾化气体13a,可以使用氧。将9L/分钟的雾化气体13a和3g/分钟的原料溶液14a混合,从作为原料供给部3的喷雾喷嘴(雾化器)的前端向火焰中心部分喷雾,并使其燃烧,生成氧化物微粒子9的集合体的氧化物粉末。此时,通过将气体排出部5b形成负压,从狭缝6b以170L/分钟的流量抽吸空气,将生成的粉末回收到回收器5(带过滤器5a)。原料供给部3由双重管结构(全长322.3mm)构成,从外筒13供给氧气,向原料流通筒14内供给原料溶液14a,在原料流通筒14前端有流体喷嘴、气体喷嘴,在此处,原料溶液14a形成雾14b。

得到的氧化物粉末的通式为Ni

1-1-2.还原和表面氧化工序

接下来,对上述工序得到的氧化物粉末进行还原和表面氧化,以形成金属的芯部90和氧化物的表层91。由此,可以得到由具有链状结构的微粒子80的集合体的粉末70构成的电极催化剂50。

还原通过在含氢气氛(氢和氮气的混合气体气氛。氢含量为1%。)下对氧化物微粒子9进行2小时400℃热处理的方式进行。表面氧化是在还原后缓慢冷却至室温后,将其保持在含有微量氧的氮气中来进行的。氧的浓度设定为5ppm。

1-2.实施例5(Ni

代替辛酸钴,除使用辛酸Mn(实施例5)或辛酸Fe(实施例6)以外,在与实施例2相同的条件下,制造实施例5~6的电极催化剂50。

2.电极催化剂50的导电度测定

由上述方法得到的实施例1~4的电极催化剂50的导电度用如下方法进行测定。其结果如图12所示。如图12所示,当Co的比率x为0.2左右时,导电度变得特别高,达到0.1S/cm以上。

(导电度的测定方法)

用精密电子天平精确称取电极催化剂(以下,称之为“目标样品”)8个样品,并将其分别填充到测定用模具内的8个样品夹(直径3mm、深度5mm)。将填充了目标样品的测定用模具安装在加压装置上,用1.1kN的力压缩目标样品。使用安装到加压装置的压缩器具上的电极,用直流双压测定终端法测定目标样品在压粉时的电阻值,同时测定压粉时的长度。对不同重量的4种以上目标样品进行该操作,求取压粉时的目标样品的长度(x轴)与电阻值(y轴)的关系,并在y轴方向外推,得到y截距的数值。从y截距的数值和压粉体的长度和截面积,求取目标样品的电阻率,算出其倒数的导电度。

3.电极催化剂50的OER活性测定

使用如图13所示的三电极方式的电化学测定装置15,进行实施例1~6的电极催化剂50的OER活性测定。装置15具备玻璃电芯15a、工作电极15b、对电极15c、以及基准电极15d。相对于基准电极15d,工作电极15b的电位可以通过未图示的恒电位仪进行调整。玻璃电芯15a内收容有浓度为0.1mol/L的KOH溶液15e。可向KOH溶液15e内吹入氮气或氧。工作电极15b由玻璃碳(Glassy carbon,GC)构成,呈圆柱状,在其下表面涂有电极催化剂50。将工作电极15b的下表面和对电极15c浸渍到KOH溶液15e内。基准电极15d通过盐桥15f与KOH溶液15e液接。

电极催化剂50在分散于水80wt%和乙醇20wt%的混合溶液中的状态下涂覆到工作电极15b的下表面,并进行干燥。在测定前,向KOH溶液15e内中吹入氮气,封闭KOH溶液15e,在测定过程中,以100ml/min的流量吹入氧气,并以基准电极15d为中心轴旋转,在该状态下,一边改变相对于基准电极15d的工作电极15b的电位(Potential/V vs RHE)一边测定电流值。其结果示于图14(实施例1~4)和图15(实施例1~2和5~6)中。图14显示了催化剂是Pt/C(Tanaka Kikinzoku Kogyo制造、型号为TEC10E50E)和IrOx(Tanaka KikinzokuKogyo制造)时的结果。

如图14~图15所示,发现电极催化剂50出现与IrOx相当的催化剂活性。此外,当添加Co改善了性能,当Co的比率x为0.2左右时,性能特别高。

4.电极催化剂50的HER活性测定

使用与上述OER活性测定相同的装置,设定恒电位仪,使工作电极15b的电位为负值,对电极催化剂50的HER活性测定进行测定。其结果如图16(实施例1~4)和图17(实施例1~2和5~6)所示。

如图16~图17所示,可知电极催化剂50表现出介于IrOx和Pt/C之间程度的优异的催化剂活性。此外,Fe或Co的添加很大程度地提高了性能,添加Fe特别能够很大程度地提高性能。此外,添加Co时,当Co的比率x为0.4左右时,性能特别高。

5.水电解电芯的电压-电压特性评价

在如图1所示的水电解电芯中,将Pt/C(Tanaka Kikinzoku Kogyo制造、型号TEC10E50E)作为阴极催化剂,将实施例2的电极催化剂50(Ni

6.水电解电芯的长期评价

对在“5.水电解电芯的电压-电压特性评价”中制作的水电解电芯(阳极催化剂为实施例2的电极催化剂50(Ni

在该评价中,是在80℃下,一边对阳极和阴极之间施加电压(电芯电压),一边测定阳极和阴极之间的电阻(电芯电阻)。其结果如图19所示。如图19所示,即使在经过600小时后,电芯电压和电芯电阻均没有发生显著变化,表明本发明的电极催化剂50的耐久性优异。

(符号说明)

1:制造装置、2:燃烧器、2a:燃气、3:原料供给部、4:反应筒、5:回收器、5a:过滤器、5b:气体排出部、6:气体贮存部、6a:冷却气体导入部、6b:狭缝、6c:内周壁、6d:燃烧器插通孔、6g:冷却气体、7:火焰、8:微晶、9:氧化物微粒子、10:阴离子交换膜型电化学电芯、13:外筒、13a:雾化气体、14:原料流通筒、14a:原料溶液、14b:雾、15:电化学测定装置、15a:玻璃电芯、15b:工作电极、15c:对电极、15d:基准电极、15e:KOH溶液、15f:盐桥、20:阴极、21:扩散层、22:微孔层、23:催化剂层、30:阳极、31:扩散层、32:微孔层、33:催化剂层、40:阴离子交换膜、50:电极催化剂、60:多孔体、61:基体、62:细孔、70:粉末、80:微粒子、81:间隙、82:一次颗粒、83:链状部、84:空隙、85:分支点、90:芯部、91:表层。

- 阴离子交换膜型燃料电池用的催化剂层及膜-电极接合体以及使用它们的阴离子交换膜型燃料电池及其运转方法

- 部分季铵化苯乙烯系共聚物、离子传导性赋予剂、催化剂电极层、膜-电极组件及其制造方法、气体扩散电极及其制造方法以及阴离子交换膜型燃料电池