一种耐磨辊及其制作方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及辊压机技术领域,特别是涉及一种耐磨辊及其制作方法。

背景技术

耐磨辊可用于压碎颗粒材料的高压辊压机,立式辊压机或者类似设备。目前的耐磨辊主要存在以下问题:耐磨辊使用过程中耐磨层存在磨损,在使用过程中,耐磨层容易产生裂纹,甚至剥落。为提升耐磨辊的耐磨性能,现有较为简单的做法是在耐磨辊辊面上堆焊一层合金耐磨材料。

现有技术中还存在一种通过复合镶铸技术和堆焊方法,将合金钢、硬质合金柱钉和堆焊高耐磨材料三者复合来制作耐磨辊的方法。但是,对于一些焊接性能较差的基体合金材料而言,耐磨辊基体堆焊高耐磨材料也不能很好的解决耐磨层容易产生裂纹、甚至剥落的问题。对于一些对于抗冲击性有较高要求的辊压设备中,上述方案的效果也还是不尽如人意。合金柱钉在高冲击的工况条件中,也容易发生断钉现象。

因此,耐磨辊的耐磨性能和抗冲击性能的改进和创新是目前亟需解决的技术问题之一。

发明内容

本发明主要解决的技术问题是提供一种耐磨辊及其制作方法,能够有效提升耐磨辊的抗冲击性能和耐磨性能。

为解决上述技术问题,本发明采用的一个技术方案是:提供一种耐磨辊,包括基体与柱钉,所述柱钉固定于所述基体上,所述基体的材质为合金钢,所述柱钉包括以所述合金钢为粘结相的硬质合金。

所述合金钢包括高锰钢合金。

所述柱钉包括以碳化钛为硬质相的硬质合金。

所述耐磨辊还包括打底层和耐磨层,所述打底层形成于所述基体上,所述耐磨层形成于所述打底层上。

所述打底层由含有高锰钢的不锈钢焊丝堆焊形成,所述不锈钢焊丝包括碳含量低于0.1%的低碳不锈钢焊丝;所述低碳不锈钢焊丝包括锰镍铬型不锈钢焊丝,所述锰镍铬型不锈钢焊丝中锰镍铬的质量百分比分别包括:锰 1.0%~8.0%,铬16.0%~35.0%,镍7.0%~20.0%。

所述耐磨层由碳-铬铸铁型耐磨合金焊丝堆焊形成,所述碳-铬铸铁型耐磨合金焊丝的化学成分及质量百分比包括:碳 4%~6%,铬 16.0%~35.0%。

所述柱钉为多个,呈网状分布于辊面。

所述柱钉顶端表面点焊有保护焊点,所述保护焊点的材料与所述耐磨层的材料相同。

为解决上述技术问题,本发明采用的一个技术方案是:提供一种耐磨辊的制作方法,包括以下步骤:将柱钉通过点焊的方式固定接合于基体上;所述基体的材质为合金钢,所述柱钉包括以所述合金钢为粘结相的硬质合金。

所述耐磨辊的制作方法还包括:在柱钉之间的基体上使用含有高锰钢成分的不锈钢焊丝堆焊打底层。

所述不锈钢焊丝包括碳含量低于0.1%的低碳不锈钢焊丝;所述低碳不锈钢焊丝包括锰镍铬型不锈钢焊丝;所述锰镍铬型不锈钢焊丝中锰镍铬的质量百分比分别为:锰1.0%~8.0%,铬16.0%~35.0%,镍7.0%~20.0%。

所述耐磨辊的制作方法还包括:在打底层上堆焊耐磨层,所述耐磨层由碳-铬铸铁型耐磨合金焊丝堆焊形成。

所述碳-铬铸铁型耐磨合金焊丝的化学成分及质量百分比包括:碳 4%~6%,铬16.0%~35.0%。

所述柱钉为多个,呈网状分布于辊面。

所述耐磨辊的制作方法还包括:在所述柱钉的顶端表面点焊保护焊点,所述保护焊点的材料与所述耐磨层的材料相同。

本发明的有益效果是:利用所述柱钉以及柱钉在材质上与基体的配合,可以进一步提升耐磨层在基体上的结合强度。另外,本发明还可以通过打底层以及耐磨层的堆焊方式,有效改善耐磨层在基体上容易产生裂纹和剥落的问题,提升耐磨辊的抗磨损性能。

附图说明

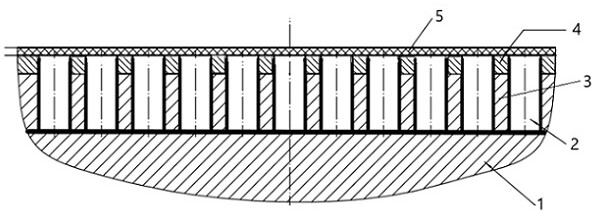

图1是本发明一种耐磨辊的一较佳实施例的横截面示意图。

具体实施方式

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

本发明实施例中的耐磨辊可以是挤压辊的辊套,辊压机设备可以包括辊套和辊轴,辊套和辊轴可以通过过盈配合的方式实现组装。

请参阅图1,本发明实施例中的耐磨辊包括基体1和柱钉2。基体1为合金钢材料。由于高锰钢的铸件生产工艺相对成熟,成本较低,在需要承受冲击、挤压、物料磨损等恶劣工况条件下有着广泛的应用,因此,在优选的实施例中,所述基体1可以是高锰钢合金。

柱钉2为硬质合金材料,为提升与基体的结合强度,优选的,所述硬质合金材料是包含以所述合金钢为粘结相的硬质合金。即所述粘结相采用与基体1一致的合金钢材料。在本发明实施例中,基体1为高锰钢合金,所述粘结相为高锰钢。柱钉2的硬质合金材料也可以表述为钢结硬质合金,即以难熔金属硬质化合物为硬质相、以合金钢作粘结相。所述难熔金属硬质化合物可以是碳化钨,所述合金钢可以为高锰钢。钢结硬质合金兼有碳化物的硬度和耐磨性以及钢的良好力学性能,其组织特点是微细的硬质相均匀弥散地分布于合金钢中。

柱钉2固定接合于耐磨辊的基体1上。柱钉2可以有多个,呈网状分布于基体1的工作面,可以均匀分布,也可以根据工作面在各区域的磨损程度确定柱钉2的分布密度。例如,在辊体中心部位磨损和冲击更频繁的工况下,磨损程度会较高的中间部位,柱钉2的分布可以紧密一些;在磨损程度会较低的两端,柱钉2的分布可以松散一些。

柱钉2固定接合于基体1的方式,优选的,使用点焊的方式。

本发明实施例中的耐磨辊还可以包括覆于基体1之上的金属堆焊层。同时,金属堆焊层形成于柱钉2之间的间隙。所述金属堆焊层可以包括形成于基体1表面的打底层3和形成于打底层3上的耐磨层4。

打底层3由含有高锰钢成分的不锈钢焊丝堆焊形成。所述不锈钢焊丝包括碳含量低于0.1%的低碳不锈钢焊丝。所述不锈钢焊丝包括锰镍铬型不锈钢焊丝。所述锰镍铬型不锈钢焊丝中锰镍铬的质量百分比包括:锰 1.0%~8.0%,铬16.0%~35.0%,镍7.0%~20.0%。当基体1的材料为高锰钢合金时,使用所述锰镍铬型不锈钢焊丝能很好的实现打底层3与基体1的冶金结合。

耐磨层4由碳-铬铸铁型耐磨合金焊丝堆焊形成。所述碳-铬铸铁型耐磨合金焊丝的主要化学成分及质量百分比包括:碳 4%~6%,铬 16.0%~35.0%,还可以包括:锰<4.0%,钨和钛的总量<5.0%。耐磨层4与柱钉2的顶面大致平齐。耐磨层的厚度为3-4mm。

在本发明实施例中,耐磨层4还可以堆焊横向条纹层5;柱钉2的顶面还可以点焊形成一保护焊点。横向条纹层5及保护焊点的材料与耐磨层4的材料相同。横向条纹层5的厚度为4-5mm。

本发明实施例中的耐磨辊的制作方法包括以下步骤:将柱钉2固定接合于基体1上;在柱钉2之间的基体1上堆焊打底层;以及在打底层3上堆焊耐磨层4。

柱钉2置放于耐磨辊的基体1上,在柱钉与基体1之间的接触点以点焊焊接的方式将柱钉2固定,可以在柱钉与基体1之间的接触点周围焊满一圈。点焊使用的焊丝可以是不锈钢焊丝,优选的,可以是锰镍铬型不锈钢焊丝。重复上述点焊固定柱钉2的方式,将所有的柱钉2焊接固定于基体1上。

采用药芯焊丝自保护焊技术(可选择保护气C0

在打底层上堆焊耐磨层,将柱钉间的缝隙填平,高度与柱钉平齐。耐磨层的堆焊选用多元合金强化的碳铬铸铁型药芯焊丝,主要保证堆焊的耐磨层具有良好的耐磨性能。所述碳-铬铸铁型耐磨合金焊丝的主要化学成分及质量百分比包括:碳 4%~6%,铬 16.0%~35.0%,还可以包括:锰<4.0%,钨和钛的总量<5.0%。

其中,打底层的堆焊主要起到缓冲的作用,阻止耐磨辊在使用过程中耐磨层的缺陷裂纹扩展;同时,通过打底层的焊接,使高低不平的辊面形成较平缓的外圆面,以便于耐磨层的焊接。堆焊的打底层具有良好的韧性和结合性,同时又具有一定的抗磨性能,在基体和耐磨层之间起到了很好的桥梁作用。堆焊的耐磨层具有优异的抗颗粒磨损性能,以及一定的抗冲击性能和抗高温磨损性能。

本发明实施例中的耐磨辊的制作方法还可以包括在两排柱钉间堆焊横向条纹层,横向条纹层的高度为4-5mm。堆焊横向条纹层的焊丝也可以选用多元合金强化的碳-铬铸铁型耐磨合金焊丝。所述碳-铬铸铁型耐磨合金焊丝的主要化学成分及质量百分比包括:碳4%~6%,铬 16.0%~35.0%,还可以包括:锰<4.0%,钨和钛的总量<5.0%。

在堆焊耐磨层上堆焊耐磨条纹与耐磨圆点,耐磨圆点的化学成分与耐磨层的化学成分相同。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种耐磨耐高温环保塑料及其制作方法

- 一种用于海底采矿的高耐磨立管及其制作方法

- 一种耐腐耐磨辊包皮

- 一种基于接触热辊的高强耐磨喷气涡流纺纱线的加工方法

- 一种辊磨机用辊边耐磨片结构及制作方法

- 一种免堆焊离心复合超高耐磨辊压机辊套及其制作方法