一种光伏组件的背板剥离方法

文献发布时间:2023-06-19 19:18:24

技术领域

本申请涉及光伏组件技术领域,尤其涉及一种光伏组件的背板剥离方法。

背景技术

光伏电站中的光伏组件设计寿命通常为20年,随着早期建设光伏电站已经达到或者接近设计寿命周期,以及早期光伏组件材料可靠性相对较低,部分光伏组件未达到设计寿命,即已面临不能使用的情况。据国际可再生能源署(IRENA)预测,2030年全球光伏组件回收量将达800万吨左右;到2050年,全球将有近8000万吨的光伏组件需要处理。因此,退役和废旧光伏组件的回收利用显得越来越重要。目前,光伏组件中的玻璃、铜、铝、硅、银、镓、铟等材料可以回收利用,进而使得回收光伏组件具有重要的经济价值。

在光伏组件的材料和结构中,光伏背板是用在组件背面的保护性材料,用来保护组件中的电池片在户外恶劣环境中25年乃至更长时间的工作寿命,而且光伏背板是由多层复合结构组成的,这些复合结构中的材料大部分还会含有氟材料,使得光伏组件上的背板具备优异的耐候性、水汽阻隔性、电气绝缘性、尺寸稳定性和耐撕裂性等。然而,含氟的背板如果拆解、处置不得当,会对环境造成极大的污染,使得清洁能源产品因回收不当而导致“不清洁”。此外,在拆解不同背板材质的光伏组件时,有些光伏组件中的光伏背板和EVA胶层之间的剥离强度,在180°的测试条件下能达到40N/10mm,有些则能达到120N/10mm以上。这就使得使用相同的回收工艺,有些背板材料依然粘附在光伏电池上。

因此,为了更有效地回收光伏组件,需要找到一种将不同光伏组件中的背板进行剥离的方法。

发明内容

本申请的目的在于提供一种光伏组件的背板剥离方法,该方法通过对背板材料进行无损检测分析,可以快速地选择合适的剥离工艺,将不同背板材质的光伏组件进行背板剥离。

为实现以上目的,本申请的技术方案如下:

一种光伏组件的背板剥离方法,包括:使用无损检测分析方法对待剥离的光伏组件的背板进行成分分析,确认所述背板中是否含有氟,然后根据是否含氟来选取相对应的背板剥离工艺,并对所述光伏组件的背板进行剥离。

优选地,所述无损检测分析方法包括FTIR红外光谱分析方法。

优选地,若所述背板中不含氟,则选取无氟背板剥离工艺,所述无氟背板剥离工艺包括机械剥离或手动剥离。

优选地,若所述背板中含氟,则选取含氟背板剥离工艺,所述含氟背板剥离工艺包括:

根据所述无损检测分析的检测分析结果,识别所述背板的材质为PVF材质或PVDF材质,然后根据所述材质来选取相对应的含氟背板剥离工艺。

进一步优选地,所述根据所述材质来选取相对应的含氟背板剥离工艺,包括:

若所述背板为PVF材质或PVDF材质,则对所述背板进行无损测试,然后将所述背板的无损测试结果与PVF或PVDF标准背板以及PVF或PVDF老化模型背板的无损测试结果进行对比分析,确认所述背板的实际使用年龄,根据所述实际使用年龄选择相对应的背板剥离工艺。

更优选地,所述无损测试包括紫外线透射率测试、透光率测试、黄变指数测试和C-F键含量测试中的至少一项;

所述PVF或PVDF老化模型背板包括不同老化时间所对应的PVF或PVDF标准老化背板。

更优选地,所述根据所述实际使用年龄选择相对应的背板剥离工艺还包括:

建立工艺数据库,所述工艺数据库中包含有不同材质的背板在不同使用年龄下相对应的无损测试结果以及背板剥离工艺。

优选地,所述光伏组件的背板包括表层、中间层和内层,对所述背板进行剥离包括:

将所述背板进行整体剥离,或者,将所述背板进行分层剥离。

进一步优选地,所述进行分层剥离包括:

每次进行剥离之前,将待剥离背板进行FTIR红外光谱测试、紫外透射率测试、透光率测试、黄变指数测试和C-F键含量测试中的至少一项测试,确认待剥离背板的实际使用年龄,选取相对应的背板剥离工艺。

优选地,所述光伏组件的背板为PVF材质背板、且实际使用年龄<0.5年时,对所述光伏组件的背板进行剥离的工艺参数包括:背板表层软化温度:≥170℃,背板-EVA软化温度:≥80℃,剥离速度:1cm/min-3cm/min;剥离力:130N/10mm-170N/10mm;

所述光伏组件的背板为PVF材质背板、且实际使用年龄为15年时,对所述光伏组件的背板进行剥离的工艺参数包括:背板表层软化温度:≥150℃,背板-EVA软化温度:≥70℃,剥离速度:2cm/min-5cm/min;剥离力:50N/10mm-70N/10mm。

本申请的有益效果:

本申请通过对光伏组件使用没有直接破坏行为的无损检测,可快速对不同类型的光伏组件的背板材料成分进行分析,然后确定其背板中是否含有氟,然后再根据是否含氟来选择相对应的剥离工艺,更高效地实现了对不同背板材质的光伏组件的拆解回收,尤其针对含氟的废旧光伏背板,通过本申请的剥离方法,可将其进行完全回收处理,防止含氟背板后续污染环境。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对本发明范围的限定。

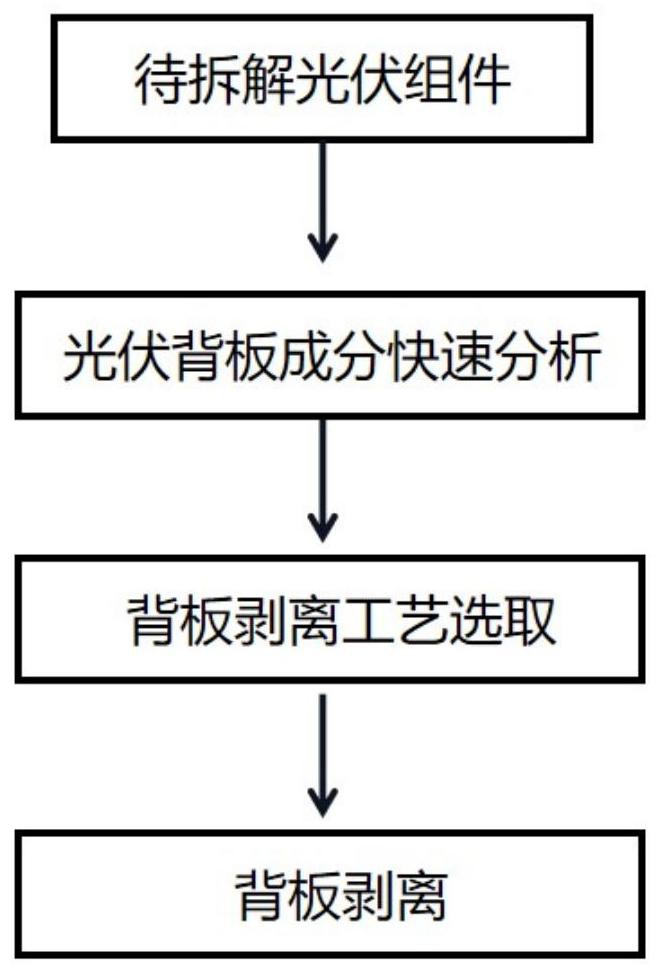

图1为待拆解光伏组件背板剥离的流程图;

图2为待拆解光伏组件背板的剥离工艺的选取流程图;

图3为待拆解光伏组件的PVF背板的分层剥离流程图;

图4为标准辐照量下,不同使用年限的PVF标准背板所对应的黄变指数图;

图5为对比例1中的某些光伏组件进行整体剥离后的实物图;

图6为实施例3中的PVDF材质的光伏背板进行分层剥离时,最外层进行剥离后的实物图。

具体实施方式

如本文所用之术语:

“由……制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

连接词“由……组成”排除任何未指出的要素、步骤或组分。如果用于权利要求中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由……组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之外。

当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1~5”时,所描述的范围应被解释为包括范围“1~4”、“1~3”、“1~2”、“1~2和4~5”、“1~3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

在这些实施例中,除非另有指明,“和/或”用于表示所说明的情况的一者或两者均可能发生,例如,A和/或B包括(A和B)和(A或B)。

本申请提供了一种光伏组件的背板剥离方法,包括:使用无损检测分析方法对待剥离的光伏组件的背板进行成分分析,确认所述背板中是否含有氟,然后根据是否含氟来选取相对应的背板剥离工艺,并对所述光伏组件的背板进行剥离。

光伏组件一般指太阳能光伏组件,其中除了边框之外,光伏组件中的主要材料和结构由上而下主要有:玻璃、光伏胶膜(主要是EVA材料)、晶体硅太阳能电池片、光伏胶膜和背板等。光伏背板是光伏组件背面的封装材料,主要用于抵抗湿热等环境对电池片、封装胶膜等材料的侵蚀,阻碍氧气防止组件内部氧化,起到耐候及绝缘保护的作用。

对于光伏背板的结构,复合型层膜是主流技术,其核心主要有三层结构,包括:

(1)外层保护层(耐候层):为了良好的耐候性,大多数的外层材料是含氟的,具体可分为氟膜层和涂氟层,氟膜层中常用的两种膜为PVF(聚氟乙烯,俗称T膜)、PVDF(聚偏氟乙烯,俗称K膜)。此外,还有ETFE膜(乙烯-四氟乙烯共聚物)、ECTFE膜(乙烯-偏氟乙烯共聚物)、THV膜(四氟乙烯-六氟丙烯-偏氟乙烯共聚物)等,但由于原料供应能力和成本原因在光伏背板上未能规模化应用。含氟的膜层具有良好的耐候性,这主要因其内部存在的C-F键,C-F键具较高的键能(485KJ/mol),是有机化合物共价键中键能最大的,F原子具有极低的极化率、高的电负性和较小的范德华半径。

(2)中间层:起支撑作用,能耐高低温,机械性能要稳定,电绝缘性优良,抗蠕动性、耐疲劳性、耐摩擦性、尺寸稳定性都要好,气体和蒸汽渗透率要低,一般用PET材料(聚对苯二甲酸乙二醇酯)。

(3)内层(层压粘结层):需要具备与光伏胶膜良好的粘接性能,一般使用改性的含氟材料或粘结性强的EVA、PE、PA膜等,但是市面上大多数还是使用含氟膜层作为层压粘结层。

对于含氟背板来说,因为氟碳聚合物具有坚固的化学结构,通常的填埋处理甚至在千年内都无法降解该成分,如果焚烧,则会产生无色、有刺激性气味、有毒的氟化氢气体。因此,对于废旧的光伏组件,为了防止含氟的光伏背板污染环境,需要在拆解废旧组件时,尽量将含氟背板剥离干净,防止其粘附在电池片上,进而随着电池片处理废液排放到环境中。

光伏组件主要是通过热压工艺来制备,将铺设好的电池组件放入层压机内,通过抽真空将组件内的空气抽出并层压,加热,使EVA熔化将电池片、玻璃和背板粘接在一起,组成密封组件。经层压后,因背板材料的不同,使得光伏背板和胶膜EVA材料之间的剥离强度存在较大差异。此外,光伏背板自身结构中,层与层之间也会有硅胶作为粘合剂,使得背板材料与硅胶之间的剥离强度在180°的测试条件下,也能达到10N/10mm以上。

对此,本申请为了更有效、更环保地回收各种不同产品类别的晶体硅光伏组件,将待剥离的晶体硅光伏组件放置于剥离装置上,通过使用无损检测分析的测试方法,对待剥离的光伏组件的背板进行成分分析,然后根据背板的成分分析结果来选取相对应的背板剥离工艺,并对所述光伏组件的背板进行剥离,如图1所示。

进一步地,根据背板的成分分析结果可以确认待剥离的光伏背板中是否含有氟,根据是否含氟来进行选择。如图2所示,根据光伏背板的无损检测分析的检测结果,确认光伏背板中是否含有氟元素,如果背板中不含氟,即为无氟背板,然后按照无氟背板进行相应方式的剥离工艺,例如机械剥离、手工剥离等。而如果根据光伏背板的成分检测结果,确认该背板中含有氟,则选取含氟背板的剥离工艺对光伏背板进行剥离。

在本申请的一些可选方式中,无损检测分析方法包括FTIR红外光谱分析方法。该方法具有的特点包括:(1)快速;(2)非接触;(3)对背板没有直接破坏;(4)可以形成定性的测量结果,可以判断背板中有氟还是无氟,尤其还可以判定含氟背板具体为PVF材质背板、PVDF背板或其他背板材质;(5)根据生成的红外吸收谱与所对应的标准谱对照,可以快速确定背板所含有的材料成分种类。

需要说明的是,在一个光伏电池产品中,是由多个不同的晶体硅太阳能电池片排列组成的,这些不同的电池片之间往往会留下孔隙,而后续进行热压工艺时,这些电池片与电池片之间的空气就被排出,孔隙中只剩下玻璃板、EVA胶层和背板,而EVA胶层和玻璃基本是透明的。因此,在进行无损检测时,可通过电池片与电池片之间的孔隙来进行检测,确认背板材料的成分。

在一些优选的实施方式中,在确认待剥离的光伏背板中含氟之后,还需根据无损检测分析的结果,进一步识别背板的材质为PVF材质,还是PVDF材质,然后根据实际的含氟材质来选取相对应的含氟背板剥离工艺。

具体的,如果经过FTIR红外光谱分析测试结果后,确定光伏背板的材质为PVF材质,则还需要再对光伏背板进行其他类型的无损测试,来确定该光伏组件的实际老化使用年龄,再根据实际的老化使用年龄来选择相对应的背板剥离工艺。

可选地,所述其他类型的无损测试包括紫外透射率测试、透光率测试、黄变指数测试和C-F键含量测试中的至少一项。

在确定光伏组件的实际老化使用年龄时,需要将PVF材质的标准背板(也就是没有经过老化处理的PVF背板)进行无损测试;同时也需要对PVF老化模型背板也进行无损测试,也就是对多个不同老化时间的PVF背板进行测试,例如可以是分别对老化1年的PVF背板、老化2年的PVF背板、老化3年的PVF背板、…、老化24年的PVF背板、老化25年的PVF背板进行测试;也可以是分别对老化5年的PVF背板、老化10年的PVF背板、老化15年的PVF背板、老化20年的PVF背板、老化25年的PVF背板进行测试;也可以是分别对老化1年的PVF背板、老化3年的PVF背板、老化5年的PVF背板、老化10年的PVF背板、老化25年的PVF背板的进行测试。

在得到待剥离的光伏背板的测试结果、PVF标准背板的测试结果以及PVF老化模型背板的测试结果之后,将待剥离的光伏背板的测试结果与其他测试结果进行对比分析,即可确认待剥离背板的实际使用年龄,也就是老化程度,根据所述实际使用年龄来选择相对应的背板剥离工艺。

可以理解的是,背板材料会随着外界环境的改变,而逐渐发生黄变等反应,那么不同老化使用年龄的背板的无损测试结果之间也会呈现出一定的规律,而且老化程度越高,也就是实际使用年龄越长,背板在进行剥离时,所需要的软化温度、剥离力等也会相应降低。例如,全新的背板的透光率测试结果一般是在某些范围内,且在进行剥离时需要一定的温度和剥离力;而在户外放置几年后的背板,因为发生黄变,在进行透光率测试时,测试结果会下降到某一范围内,且在进行剥离时所需的温度和剥离力也会下降一定程度。因此,通过将待剥离的背板与这些不同老化程度的背板的测试结果进行对比,即可得到待剥离背板的老化程度,即实际使用年龄,然后再选取相对应的剥离工艺,既可以实现完全剥离,又能大大降低剥离时的能源损耗。

当然,如果确定光伏背板的材质为PVDF材质,除了需要对待剥离的光伏背板进行无损测试,也需要对PVDF标准背板以及PVDF老化模型背板进行无损测试,通过将测试结果进行对比分析,确认待剥离PVDF背板的实际使用年龄,再根据其实际使用年龄选择相对应的背板剥离工艺。

在一些优选的实施方式中,在跟据实际使用年龄选择相应的背板拆解工艺还包括:建立工艺数据库,该工艺数据库中包含有不同材质的背板在不同的使用年龄下,相对应的无损测试结果,以及相对应的背板剥离工艺。

可以理解的是,通过对各种不同的背板材料建立工艺数据库,这样可以仅仅只针对待剥离的光伏背板进行检测,然后通过工艺数据库中的数据,快速对比分析出实际测试结果所对应的背板实际使用年龄以及相对应的剥离工艺。这样就实现了对背板的快速、精准剥离,大大加快光伏组件的拆解效率。

在本申请的一种可选方式中,光伏组件的背板包括表层、中间层和内层,因此对该光伏组件的背板进行剥离,具体包括:将所述背板进行整体剥离,或者,将所述背板进行分层剥离。

需要说明的是,现有生产工艺中制备的含氟光伏背板,大多都是TPT材料(外层是含氟的PVF膜层,中间是不含氟的PET膜层,内层又是含氟的PVF膜层)或者是KPK材质(外层是含氟的PVDF膜层,中间是不含氟的PET膜层,内层又是含氟的PVDF膜层)。因此,除了可以将含氟背板与光伏组件中的EVA膜进行一次性拆解剥离之外,还可以进一步将含氟背板不同层与不同层之间进行分层剥离,这样可以更加精准地回收含氟的背板材料。

在一种优选的实施方式中,在进行分层剥离时,包括:每次进行剥离之前,将待剥离背板进行FTIR红外光谱测试、紫外透射率测试、透光率测试、黄变指数测试和C-F键含量测试中的至少一项测试,确认待剥离背板的实际使用年龄,选取相对应的背板剥离工艺。

分层剥离的具体流程图,如图3所示。在根据FTIR红外测试结果确定了光伏背板为PVF材质的含氟背板后,可以进一步分析红外光谱的结果确定不含氟的中间层的具体成分材质是什么。这样在进行第一层的剥离之前,对光伏组件的背板进行紫外透射率测试、透光率测试、黄变指数测试和C-F键含量测试,然后从工艺数据库中找到最外层PVF材质的实际使用年龄,再选择相对应的PVF膜层与中间层的剥离工艺,对背板的最外层进行剥离。

然后,在没有了背板最外层之后,对光伏背板的第二层,也就是不含氟的中间层进行剥离时,可先进行FTIR红外测试,确定中间层和内层的具体成分材质。大部分不含氟的中间层都是PET材质,且内层材质基本与最外层材质一样,但是不排除个别生产厂家在内层中并未使用含氟膜层,因此需要通过FTIR的无损检测结果来进行确定。在确定中间层为PET材质,内层为含氟的PVF材质后,再进行透光率测试和黄变指数测试,然后从工艺数据库中找到中间层的实际使用年龄,再选择相对应的PET膜层与内层的剥离工艺,对背板的中间层进行剥离。

之后,对光伏背板仅剩的内层进行剥离时,在确定膜层的材质为PVF材质后,再对仅剩下内层膜背板的光伏组件进行紫外透射率测试、透光率测试、黄变指数测试和C-F键含量测试,然后从工艺数据库中找到内层的实际使用年龄,再选择相对应的PVF膜层与EVA胶膜的剥离工艺,对背板的内层进行剥离。

在本申请的一种可选实施方式中,如果光伏组件的背板为PVF材质背板、且使用年龄<0.5年时,对该光伏组件的背板进行剥离的工艺参数包括:背板表层软化温度:≥170℃,背板-EVA软化温度:≥80℃,剥离速度:1cm/min-3cm/min;剥离力:130N/10mm-170N/10mm。进一步地,如果进行整体剥离时,剥离深度为300μm-400μm;如果进行分层剥离时,最外层的剥离深度为35μm-45μm,中间层的剥离深度为250μm-300μm,内层的剥离深度为35μm-45μm。

在本申请的一种可选实施方式中,如果光伏组件的背板为PVF材质背板、且使用了15年时,对该光伏组件的背板进行剥离的工艺参数包括:背板表层软化温度:≥150℃,背板-EVA软化温度:≥70℃,剥离速度:2cm/min-5cm/min;剥离力:50N/10mm-70N/10mm。

下面将结合具体实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

实施例1

本实施例提供一种光伏组件的背板剥离方法,具体包括:

在一堆需要拆解的光伏组件中,选择其中一个光伏组件,通过机械手段先拆除掉光伏组件的铝外框和接线盒之后,再对剩余的光伏组件进行FTIR红外光谱的无损检测,经过检测结果确认了该光伏组件的背板中不含氟,因此选择机械拆除的工艺,对该光伏组件上的背板进行整体剥离。

实施例2

本实施例提供一种光伏组件的背板剥离方法,具体包括:

在一堆同一批次报废的相同类型光伏组件中,挑选3个,通过机械手段拆除掉光伏组件的铝外框和接线盒之后,分别对3个光伏组件进行FTIR红外光谱的无损检测,经过检测结果表明这一批次的光伏组件的背板中都含氟,并进一步分析发现为含PVF材质的背板。因此,将这3个待拆解的光伏组件进一步进行紫外透射率测试、透光率测试、黄变指数测试和C-F键含量测试,然后与PVF标准背板以及户外使用了3年、5年、8年、10年、15年、20年、25年的PVF背板的相关测试结果进行对比。

其中,图4为标准辐照量下,不同使用年限的PVF标准背板对应的黄变指数图。将测试的待拆解光伏组件背板的黄变指数和标准辐照量下的黄变指数做比较,得到待拆解光伏组件使用年限约为12年,属于光伏组件生命周期的中期时间段。然后根据使用年限,调整背板的整体剥离的工艺参数为:背板-EVA层的软化温度为155℃,剥离速度为2.2cm/min,剥离力为67N/10mm。将背板剥离后的光伏组件再进行FTIR红外光谱和C-F键含量测试,确认剥离后的光伏组件上没有氟元素的存在。

实施例3

本实施例提供一种光伏组件的背板剥离方法,具体同实施例2,所不同的是:在通过FTIR红外光谱的无损检测后,确认同一批次的光伏组件为PVDF材质的背板,然后对背板进行分层剥离。

先建立工艺数据库,对PVDF材质、PET材质、PA材质等不同材质的标准背板,以及户外环境下使用1年、使用2年、使用3年、…、使用24年、使用25年的不同材质的背板分别进行包括紫外透射率测试、透光率测试、黄变指数测试和C-F键含量测试,同时测试不同老化程度对应的PVDF与PET之间的剥离工艺,不同老化程度的PVDF与EVA膜层之间的剥离工艺等等。将这些测试结果与对应的剥离工艺数据都记录在工艺数据库中。

之后,对待剥离光伏背板的最外层准备进行剥离:首先通过FTIR红外光谱测试结果,确认待剥离光伏背板的最外层与中间层的材质分别为PVDF材质和PET材质,再对待剥离光伏组件进行紫外透射率测试、透光率测试、黄变指数测试和C-F键含量测试,根据测试结果从工艺数据库中找到相对应的PVDF膜层的实际老化使用时间,以及该老化时间对应的PVDF与PET膜层之间的剥离工艺,根据该剥离工艺对背板的最外层进行剥离。

对光伏背板的中间层进行剥离:根据FTIR红外光谱的测试结果,确定中间层与内层的材质分别为PET材质和PVDF材质,然后继续对光伏组件进行透光率测试、黄变指数测试,同时从工艺数据库中,找到PET膜层的实际老化使用时间,以及该时间对应的PET与PVDF膜层之间的剥离工艺,根据该剥离工艺对背板的中间层进行剥离。

对光伏背板的内层进行剥离:确认光伏背板的内层为PVDF材质后,对仅剩背板内层的光伏组件进行紫外透射率测试、透光率测试、黄变指数测试和C-F键含量测试,从工艺数据库中,找到PVDF膜层的实际老化使用时间,以及该时间对应的PVDF与EVA膜层之间的剥离工艺,根据该剥离工艺对背板的内层进行剥离。

其中,分层剥离的工艺参数:最外层剥离时的膜层软化温度为160℃,剥离速度为3cm/min,剥离力为67N/10mm,中间层剥离时的膜层软化温度为155℃,剥离速度为4.2cm/min,剥离力为60N/10mm,内层剥离时的膜层软化温度为150℃,剥离速度为4.5cm/min,剥离力为55N/10mm。

将分层剥离结束后、没有背板的光伏组件再进行FTIR红外光谱和C-F键含量测试,确认剥离后的光伏组件上没有氟元素的存在。

对比例1

本对比例提供一种光伏组件的背板剥离方法,具体包括:在一堆不同类型的待拆解光伏组件中,通过机械手段先拆除掉光伏组件的铝外框和接线盒之后,再对剩余的光伏组件选择机械拆除的工艺,使得背板进行整体剥离,整体剥离的工艺参数为:背板-EVA层的软化温度为155℃,剥离速度为3cm/min,剥离力为60N/10mm。

图5为对比例1中的某些光伏组件进行整体剥离后的实物图,明显可以看到背板剥离不干净,有一部分的背板材料还粘贴在电池片上。图6为实施例3中的光伏组件进行分层剥离时,对背板的最外层进行剥离后的实物图,从图中可以看到最外层剥离后,无明显的残留。这也就表明了使用本申请的背板剥离方法,实现了对不同背板材质的光伏组件的拆解回收,尤其针对含氟的废旧光伏背板,可将其进行完全回收处理,防止含氟背板后续污染环境。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

- 一种光伏组件背板修补材料及其制备方法和修补方法

- 一种光伏组件背板复合用单组份无溶剂聚氨酯胶黏剂及制备方法

- 一种含PET光伏组件背板

- 一种报废光伏背板无害化处理的方法和装置

- 一种光伏组件背板用复合膜、光伏组件背板及光伏组件

- 一种光伏背板、光伏组件以及光伏背板的制备方法