一种污水处理材料松香基系列吸附树脂的制备方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及污水处理材料生产技术领域,具体为一种污水处理材料松香基系列吸附树脂的制备方法。

背景技术

吸附树脂指的是一类高分子聚合物,可用于除去废水中的有机物,糖液脱色,天然产物和生物化学制品的分离与精制等。是污水处理技术中常见的材料,吸附树脂品种很多,单体的变化和单体上官能团的变化可赋予树脂各种特殊的性能。常用的有聚苯乙烯树脂和聚丙烯酸酯树脂等高分子聚合物。吸附树脂是以吸附为特点,具有多孔立体结构的树脂吸附剂。它是最近几年高分子领域里新发展起来的一种多孔性树脂,由苯乙烯和二乙烯苯等单体,在甲苯等有机溶剂存在下,通过悬浮共聚法制得的鱼籽样的小圆球。

现有技术中,制备吸附树脂的方法很多,如专利CN202111640159.6公开了一种多酚提纯用大孔吸附树脂的制备方法,并公开了多酚提纯用大孔吸附树脂的制备方法,其具体步骤包括:S1、制作水相:将纯水、分散剂倒入容器均匀搅拌形成水相;S2、制作油相:将甲苯、正己烷、致孔剂和聚乙烯混合形成油相;S3、形成吸附树脂:将水相和油相混合并均匀搅拌加热,得到共聚白球,在共聚白球中加入官能化试剂,使吸附树脂成型;S4、对成型的吸附树脂进行水洗分离,并公开了通过在制造吸附树脂的过程中加入含有石墨烯氧化物的官能化试剂,石墨烯氧化物羟基和环氧基与共聚白球中的聚乙烯产生官能化反应,使石墨烯氧化物分散度提高,官能化石墨烯片分散在聚乙烯上,提高了吸附树脂的耐热性和吸附作用,使吸附树脂的提纯效果更好。

现有的,对于吸附树脂的制备添加入松香形成松香吸附树脂,如中国专利CN101781380A公开了一种D201大孔强碱性苯乙烯系Ⅱ型阴离子交换树脂的制备方法,是以苯乙烯、二乙烯苯、异丁醇、甲酰、氯甲醚、氯化锌、三甲胺和水为主要原料,经过聚合、氯甲基化、胺化的步骤制备出D201大孔强碱性苯乙烯系II型阴离子交换树脂。但是,其原料主要是苯乙烯、二乙烯基苯等物质,具有一定致癌性,有食品安全隐患。

现有的,对于制备松香基系列的吸附树脂在实际生活中仍存在一些不足之处,具体不足之处在于:

一、现有的,对于松香基系列的吸附树脂在制备过程中得到的颗粒呈块状,将块状的吸附树脂颗粒制备成圆丸颗粒容易揉搓效率低,生产时间长,而块状的松香基系列吸附树脂颗粒容易存在品相不优,易破裂、美观性不佳的技术缺陷。

发明内容

针对现有技术中的问题,本发明的目的在于提供一种污水处理材料松香基系列吸附树脂的制备方法,解决现有的,对于松香基系列的吸附树脂在制备过程中得到的颗粒呈块状,将块状的吸附树脂颗粒制备成圆丸颗粒容易揉搓效率低,生产时间长,而块状的松香基系列吸附树脂颗粒容易存在品相不优,易破裂、美观性不佳的技术缺陷。

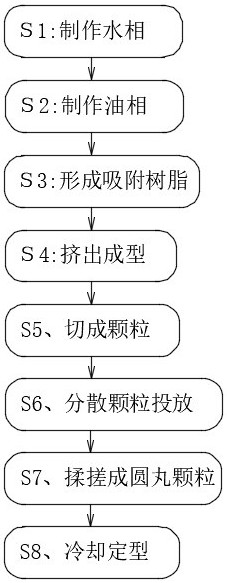

本发明所要解决的技术问题采用以下的技术方案来实现:一种污水处理材料松香基系列吸附树脂的制备方法,该污水处理材料松香基系列吸附树脂的制备方法,包括以下几个步骤:

S1、制作水相:将纯水、分散剂倒入搅拌容器罐均匀搅拌形成水相;

S2、制作油相:将甲苯、正己烷、松香、致孔剂和聚乙烯混合形成油相;

S3、形成吸附树脂:将水相和油相混合并均匀搅拌加热,得到共聚白球,在共聚白球中加入官能化试剂,使吸附树脂凝结成脂状;

S4、挤出成型:将步骤S3中凝结成脂状的吸附树脂倾倒入挤出筒内,通过挤出筒将脂状的吸附树脂向外挤出成长条状;

S5、切成颗粒:将步骤S4中通过挤出筒挤出长条状的过程中,通过第三伺服电机匀速旋转,利用相邻两个切割叶片之间的等间距,配合挤出筒匀速挤出长条状吸附树脂,对长条状吸附树脂进行等间距切割,得到大小相同的块状吸附树脂颗粒;

S6、分散颗粒投放:将步骤S5中得到的块状吸附树脂颗粒通过分流块分开均匀放入在分散斗筛,通过分散斗筛往复摇晃使吸附树脂颗粒均匀投放入揉搓装置内;

S7、揉搓成圆丸颗粒:将步骤S6中投放入揉搓装置内的吸附树脂颗粒通过往复交错摆动的两个揉搓布进行往复揉搓,并配合揉搓布的滚动使吸附树脂颗粒被揉搓成圆丸颗粒;

S8、冷却定型:将步骤S7中揉搓成圆丸颗粒状的吸附树脂颗粒投放入装有冷水的储料斗进行冷却,或储料斗内不装入冷水使揉搓成圆丸颗粒状的吸附树脂颗粒在储料斗内随空气冷却定型;

上述步骤S1-S8记载的一种污水处理材料松香基系列吸附树脂的制备方法具体由一种污水处理材料松香基系列吸附树脂的制备装置配合完成,该污水处理材料松香基系列吸附树脂的制备装置包括混料筒底座,所述混料筒底座底端设置有支撑腿支撑固定,所述混料筒底座顶端安装有混料筒,所述混料筒底端其中一侧固设有第一铰支座,所述混料筒底端通过第一铰支座转动连接于混料筒底座顶端,所述混料筒设置为圆柱筒,所述混料筒顶端固定安装有盖板,所述盖板为半块板,所述混料筒顶端开设有配料添加筒,所述盖板顶端固定安装有提手,所述混料筒内设置有摊洒组件,所述摊洒组件在混料筒内位于配料添加筒正下方;

所述混料筒底座的右侧设置有挤出装置,所述挤出装置的下方设有自动切割装置,自动切割装置将挤出装置挤出的吸附树脂切断成颗粒状,所述自动切割装置下方设置有分散斗筛,所述分散斗筛内设置有分流块,将切断成颗粒状的吸附树脂分散流入到分散斗筛内,所述分散斗筛下方设置有揉搓装置,所述揉搓装置下方设置有储料斗。

作为本发明的一种优选技术方案,所述混料筒包括固定安装于盖板内的交流异步电动机,所述交流异步电动机向下伸出有搅拌杆,所述搅拌杆底端设置有搅拌刮板,所述混料筒内壁底面为凹陷的球形面,所述搅拌刮板设置为与混料筒内壁底面相贴合的弧形杆,所述搅拌杆中部固定安装有中间搅拌叶。

作为本发明的一种优选技术方案,所述混料筒底端设置开设有滑槽,所述滑槽内滑动连接有滑动底座,所述滑动底座底端铰接有推翻臂;

所述混料筒底座顶端中部开设有贯通的方孔,所述混料筒底座底端固定安装有滑块架,所述滑块架前端面开设有第二滑槽,所述第二滑槽内滑动连接有活动滑块,所述混料筒底座底端固定安装有第二液压缸,所述第二液压缸向左伸出有活塞杆,所述第二液压缸的活塞杆顶端铰接于活动滑块上,所述推翻臂的另一端转动连接于活动滑块上;

所述混料筒底座底面固定有第二铰支座,所述第二铰支座上铰接有摆板,所述摆板中部固定安装有若干个滚筒,所述混料筒底座的底端固定有限位块,所述摆板与混料筒底座底面之间设置有拉簧。

作为本发明的一种优选技术方案,所述摊洒组件包括固定于混料筒内壁的支撑机架,所述支撑机架顶端固定安装有直立于支撑机架顶面的转轴,所述转轴顶端面转动连接有转动轴杆,所述转动轴杆顶端固设有摊洒盘,所述摊洒盘顶端开设有圆环结构的播撒槽,所述播撒槽顶端面中部设有圆锥结构的锥盘,所述播撒槽横截面为凹陷的弧形槽;

所述转动轴杆中部固定安装有第二驱动齿轮,所述支撑机架顶端面固定安装有第五伺服电机,所述第五伺服电机向上伸出有输出轴,所述第五伺服电机的输出轴顶端固定安装有第一驱动齿轮,所述第一驱动齿轮与第二驱动齿轮啮合连接。

作为本发明的一种优选技术方案,所述分散斗筛设置为长槽结构,所述分散斗筛底面开设有若干个贯通的漏料孔;

所述自动切割装置的下方设置有机箱,所述机箱顶端面固设有支撑机架,所述支撑机架顶端固定有固定架,所述固定架中部开设有贯通的圆孔,所述固定架左端固设有两根平行的滑移承托架,所述分散斗筛底端通过滑动连接于滑移承托架上,所述分散斗筛右侧固设有一根圆杆,所述右侧的圆杆顶端固设有横架,所述支撑机架上固定安装有第四伺服电机,所述第四伺服电机的输出轴上固定安装有第四曲柄,所述第四曲柄与横架滑动连接。

作为本发明的一种优选技术方案,所述支撑机架固设有支杆,所述支杆呈L形,所述支杆顶端从分散斗筛内壁一侧伸入分散斗筛内,分流块固定于伸入在分散斗筛内的所述支杆顶端,所述分流块为三角块结构。

作为本发明的一种优选技术方案,所述揉搓装置包括倾斜设置于机箱顶面的两个循环转动的揉搓布,每一个所述揉搓布内圈各设置有两个滚筒,每一个所述滚筒均安装在对应的第二转轴上;

每一个所述揉搓布其中一端的两根第二转轴通过滚动轴承转动安装在转轴机架二,所述转轴机架二的中部设置有耳板,所述耳板中部开设有贯通的圆孔,所述耳板中部的圆孔内转动连接有偏心轮,所述偏心轮固定于转动轴上,所述转动轴偏离偏心轮中心位置,其中,两个揉搓布上的偏心轮的排列呈交错设置,所述转动轴转动连接在机箱底部,所述转动轴底端设置有第七电动机驱动旋转;

每一个所述揉搓布另一端的两根第二转轴通过滑动连接穿过转轴机架一上的圆孔向转轴机架一的外侧伸出,伸出于转轴机架一外侧的所述揉搓布其中一个第二转轴顶端设置有齿形杆,所述转轴机架一上固定安装有第六伺服电机,所述第六伺服电机上安装有第六齿轮,所述第六齿轮与齿形杆啮合连接,所述齿形杆的齿宽至少应大于偏心轮回转一轴拖动第二转轴轴向移动距离;

伸出于转轴机架一外侧的所述揉搓布另一个第二转轴顶端设置有第七齿轮,另一个所述揉搓布的对应的第二转轴顶端设置有第二长齿轮,所述第二长齿轮的齿宽应与齿形杆的齿宽相等。

作为本发明的一种优选技术方案,所述挤出装置包括挤出筒,所述挤出筒设置为圆柱结构,所述绞龙输送辊右端设置有挤出管,所述挤出管右端设置有挤出嘴,所述挤出嘴下方开设有若干个圆孔,所述挤出筒顶端设置有盛装料斗,所述挤出筒内部设置有绞龙输送辊,所述绞龙输送辊左端设置有第二伺服电机,所述第二伺服电机固定于电机底座上,所述电机底座固定于支撑腿上。

作为本发明的一种优选技术方案,所述自动切割装置包括固定于挤出管底端的第三伺服电机,所述第三伺服电机向下伸出有输出轴,所述第三伺服电机的输出轴底端固定安装有切割叶片。

与现有技术相比,本发明至少包括以下有益效果:

本发明通过将调制好的吸附树脂搅拌成脂状,然后再将脂状的吸附树脂倾倒入挤出筒内,通过挤出筒将脂状的吸附树脂向外挤出成长条状;通过挤出筒挤出长条状的过程中,通过第三伺服电机匀速旋转,利用相邻两个切割叶片之间的等间距,配合挤出筒匀速挤出长条状吸附树脂,对长条状吸附树脂进行等间距切割,得到大小相同的块状吸附树脂颗粒;然后,将得到的块状吸附树脂颗粒倒入分散斗筛内,倒入过程中,通过分流块设置在挤出嘴下方,利用分流块呈三角块状,通过分流块顶端的三角块进行分流,将挤出嘴挤出的块状吸附树脂颗粒进行分开导流,使挤出嘴挤出的块状吸附树脂颗粒分散导流在分散斗筛内,再配合分散斗筛往复摇晃使分流块分散开的吸附树脂颗均匀通过分散斗筛内的漏料孔向下掉落入两个揉搓布内,使块状吸附树脂颗粒可以均匀分散的进入两个揉搓布内,使揉搓布工作面之间更均匀的揉搓到每一个颗粒,揉搓效率更高,揉搓效果更好。

本发明通过均匀分布的漏料孔控制掉落入两个揉搓布之间的相邻两个块状吸附树脂颗粒之间的间距,使两个揉搓布之间的块状吸附树脂颗粒保持一定距离,便于两块揉搓布之间往复揉搓块状吸附树脂颗粒,使块状吸附树脂颗粒被揉搓成圆丸状的过程中不易产生粘附,提高揉搓效率和成品质量。

附图说明

下面结合附图和实施例对本发明进一步说明。

图1为本发明污水处理材料松香基系列吸附树脂的制备方法的方法流程图;

图2为本发明污水处理材料松香基系列吸附树脂的制备装置的前视结构示意图;

图3为本发明污水处理材料松香基系列吸附树脂的制备装置的前视剖面结构示意图;

图4为本发明混料筒在混料筒底座倾倒后的结构示意图;

图5为本发明混料筒在的左视剖面结构示意图;

图6为本发明说明书附图3的A处结构放大示意图;

图7为本发明说明书附图5的B处结构放大示意图;

图8为本发明切割叶片在挤出嘴底面切割的仰视结构示意图;

图9为本发明两个揉搓布之间传动连接的结构示意图;

图10为本发明两个揉搓布之间通过第七齿轮与第二长齿轮啮合传动的结构放大示意图;

图11为本发明两个揉搓布展开后,两个偏心轮之间交错转动的结构示意图;

图12为本发明第二转轴在转轴机架一的圆孔内进行回转及轴向滑移的结构示意图;

图中:支撑腿1、混料筒2、拧紧螺钉3、盖板4、配料添加筒5、提手6、交流异步电动机601、搅拌杆602、中间搅拌叶603、搅拌刮板604、导热底板605、制热管606、滑槽607、滑动底座608、摊洒盘609、锥盘6091、播撒槽6092、第一驱动齿轮6093、转动轴杆6094、第二驱动齿轮6095、转轴6096、支撑机架6097、第五伺服电机6098、控制箱7、混料筒底座8、第一铰支座9、拉簧10、第二铰支座11、限位块12、滚筒13、摆板14、推翻臂15、滑块架16、第二滑槽17、活动滑块18、第二液压缸19、第二伺服电机20、电机底座21、盛装料斗22、挤出筒23、绞龙输送辊2301、挤出管24、挤出嘴25、第三伺服电机26、切割叶片27、分散斗筛28、漏料孔2801、固定架29、第四伺服电机30、第四曲柄31、横架32、第二转轴33、转轴机架一34、滑移承托架35、揉搓布36、分流块37、储料斗38、转轴机架二39、耳板3901、滚筒3902、第六伺服电机3904、第六齿轮3905、齿形杆3906、第七齿轮3907、第二长齿轮3908、转动轴40、偏心轮41、集中料斗42、机箱43、支撑机架44、支杆45、第七电动机46。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

需要说明的是,当元件被成称为“固定于”另一个元件,它可以是另一个元件上或者也可以是存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”“右”以及类似的表达只是为了说明的目的,并不表示是唯一的实施方式。

实施例

请参阅图1-12,为一种污水处理材料松香基系列吸附树脂的制备方法的整体结构示意图;

一种污水处理材料松香基系列吸附树脂的制备方法,该污水处理材料松香基系列吸附树脂的制备方法,包括以下几个步骤:

S1、制作水相:将纯水、分散剂倒入搅拌容器罐均匀搅拌形成水相;

S2、制作油相:将甲苯、正己烷、松香、致孔剂和聚乙烯混合形成油相;

S3、形成吸附树脂:将水相和油相混合并均匀搅拌加热,得到共聚白球,在共聚白球中加入官能化试剂,使吸附树脂凝结成脂状;

S4、挤出成型:将步骤S3中凝结成脂状的吸附树脂倾倒入挤出筒内,通过挤出筒将脂状的吸附树脂向外挤出成长条状;

S5、切成颗粒:将步骤S4中通过挤出筒挤出长条状的过程中,通过第三伺服电机26匀速旋转,利用相邻两个切割叶片27之间的等间距,配合挤出筒匀速挤出长条状吸附树脂,对长条状吸附树脂进行等间距切割,得到大小相同的块状吸附树脂颗粒;

S6、分散颗粒投放:将步骤S5中得到的块状吸附树脂颗粒通过分流块37分开均匀放入在分散斗筛28,通过分散斗筛28往复摇晃使吸附树脂颗粒均匀投放入揉搓装置内;

S7、揉搓成圆丸颗粒:将步骤S6中投放入揉搓装置内的吸附树脂颗粒通过往复交错摆动的两个揉搓布36进行往复揉搓,并配合揉搓布36的滚动使吸附树脂颗粒被揉搓成圆丸颗粒;

S8、冷却定型:将步骤S7中揉搓成圆丸颗粒状的吸附树脂颗粒投放入装有冷水的储料斗38进行冷却,或储料斗38内不装入冷水使揉搓成圆丸颗粒状的吸附树脂颗粒在储料斗38内随空气冷却定型;

上述步骤S1-S8记载的一种污水处理材料松香基系列吸附树脂的制备方法具体由一种污水处理材料松香基系列吸附树脂的制备装置配合完成,该污水处理材料松香基系列吸附树脂的制备装置包括混料筒底座8,混料筒底座8底端设置有支撑腿1支撑固定,混料筒底座8顶端安装有混料筒2,混料筒2底端其中一侧固设有第一铰支座9,混料筒2底端通过第一铰支座9转动连接于混料筒底座8顶端,混料筒2设置为圆柱筒,混料筒2顶端固定安装有盖板4,盖板4为半块板,使混料筒2顶端呈开口状,调制需要保温时,通过工厂车间里的航吊将另一个半块盖板盖入混料筒2顶端,混料筒2顶端开设有配料添加筒5,便于添加各种调制配料,盖板4顶端固定安装有提手6,混料筒2内设置有摊洒组件,摊洒组件在混料筒2内位于配料添加筒5正下方;

混料筒底座8的右侧设置有挤出装置,挤出装置的下方设有自动切割装置,自动切割装置将挤出装置挤出的吸附树脂切断成颗粒状,切断成颗粒状的吸附树脂掉入分散斗筛28内,自动切割装置下方设置有分散斗筛28,分散斗筛28内设置有分流块37,将切断成颗粒状的吸附树脂分散流入到分散斗筛28内,分散斗筛28下方设置有揉搓装置,揉搓装置下方设置有储料斗38。

其中,混料筒2包括固定安装于盖板4内的交流异步电动机601,交流异步电动机601向下伸出有搅拌杆602,搅拌杆602底端设置有搅拌刮板604,混料筒2内壁底面为凹陷的球形面,搅拌刮板604设置为与混料筒2内壁底面相贴合的弧形杆,搅拌杆602中部固定安装有中间搅拌叶603;

混料筒2外壁设置有控制箱7,控制箱7控制混料筒2内的制热温度,使制热管606产生需要的温度,混料筒2内壁底面安装有导热底板605,导热底板605底端均匀布置有制热管606,制热管606沿导热底板605底面呈S形均匀铺设,具体铺设方法以能够使导热底板605均匀受热即可,制热管606可采用电加热钨丝制热,导热底板605可参考电饭锅内胆材质如:铝质内胆、不锈钢内胆、复合多层材料内胆、陶瓷(紫砂)内胆等实现均匀受热。

混料筒2底端设置开设有滑槽607,滑槽607内滑动连接有滑动底座608,滑动底座608底端铰接有推翻臂15;

混料筒底座8顶端中部开设有贯通的方孔,混料筒底座8底端固定安装有滑块架16,滑块架16前端面开设有第二滑槽17,第二滑槽17内滑动连接有活动滑块18,混料筒底座8底端固定安装有第二液压缸19,第二液压缸19向左伸出有活塞杆,第二液压缸19的活塞杆顶端铰接于活动滑块18上,推翻臂15的另一端转动连接于活动滑块18上;

混料筒底座8底面固定有第二铰支座11,第二铰支座11上铰接有摆板14,摆板14中部固定安装有若干个滚筒13,混料筒底座8的底端固定有限位块12,摆板14与混料筒底座8底面之间设置有拉簧10,通过限位块12的限位,使第二液压缸19推动活动滑块18在第二滑槽17内滑动时,利用推翻臂15的推动并通过摆板14中部的若干个滚筒13与推翻臂15接触并滚动,从而推翻臂15移动过程中阻力,减少对推翻臂15表面的磨损,提高推翻臂15的动作灵敏性。通过推翻臂15推动混料筒2在混料筒底座8顶端沿第一铰支座9铰接转动,使混料筒2在混料筒底座8顶端倾倒,将调制好的脂状的吸附树脂倾倒入盛装料斗22内。

其中,摊洒组件包括固定于混料筒2内壁的支撑机架6097,支撑机架6097顶端固定安装有直立于支撑机架6097顶面的转轴6096,转轴6096顶端面转动连接有转动轴杆6094,转动轴杆6094顶端固设有摊洒盘609,摊洒盘609顶端开设有圆环结构的播撒槽6092,播撒槽6092顶端面中部设有圆锥结构的锥盘6091,播撒槽6092横截面为凹陷的弧形槽;

转动轴杆6094中部固定安装有第二驱动齿轮6095,支撑机架6097顶端面固定安装有第五伺服电机6098,第五伺服电机6098向上伸出有输出轴,第五伺服电机6098的输出轴顶端固定安装有第一驱动齿轮6093,第一驱动齿轮6093与第二驱动齿轮6095啮合连接。

具体的,人工通过配料添加筒5添加入调制配料,并通过摊洒组件中的摊洒盘609转动,使调制配料被旋转摊洒出去,以便于更加均匀地投放入混料筒内,以提高混合搅拌的均匀性,其中,调制配料从配料添加筒5内掉落入摊洒盘609内最先是通过圆锥结构的锥盘6091进行分散导流,使调制配料均匀落入摊洒盘609顶端的一圈播撒槽6092内,再通过摊洒盘609转动,将调制配料均匀摊洒出去,

其中,通过播撒槽6092横截面为凹陷的弧形槽,有利于在配料添加筒5内添加入液体的调制配料时,通过锥盘6091的导流,使液体的调制配料向下均匀分散导流,并通过弧形面的播撒槽6092进行导向,将液体的调制配料利用自身重力和向下的冲击力使液体的调制配料向外冲撒,再配合摊洒盘609的转动,使液体的调制配料被均匀摊洒出去,

其中,由于本发明播撒槽6092底面为弧形面,通过摊洒盘609转动使播撒槽6092内不易产生死角积留残余的调制配料,提高播撒槽6092内摊洒的彻底性。

分散斗筛28设置为长槽结构,分散斗筛28底面开设有若干个贯通的漏料孔2801;便于使每一个块状的块状吸附树脂颗粒保持有效的间距,自动切割装置的下方设置有机箱43,机箱43顶端面固设有支撑机架44,支撑机架44顶端固定有固定架29,固定架29中部开设有贯通的圆孔,固定架29左端固设有两根平行的滑移承托架35,分散斗筛28底端通过滑动连接于滑移承托架35上,两根滑移承托架35从分散斗筛28底端的两侧承托,使分散斗筛28底部漏料孔2801漏出的吸附树脂颗粒从两侧滑移承托架35中部向下掉落,分散斗筛28右侧固设有一根圆杆,分散斗筛28右侧的圆杆穿过固定架29中部的圆孔并向右伸出,右侧的圆杆顶端固设有横架32,支撑机架44上固定安装有第四伺服电机30,第四伺服电机30的输出轴上固定安装有第四曲柄31,第四曲柄31与横架32滑动连接,驱动分散斗筛28在两根滑移承托架35上放往复滑移。

支撑机架44固设有支杆45,支杆45呈L形,支杆45顶端从分散斗筛28内壁一侧伸入分散斗筛28内,分流块37固定于伸入在分散斗筛28内的支杆45顶端,分流块37为三角块结构。使得分散斗筛28进行往复水平摇晃时,而分流块37始终固定设置在挤出嘴25的正下方,以便于分流块37可以实时分散块状的吸附树脂颗粒。

揉搓装置包括倾斜设置于机箱43顶面的两个循环转动的揉搓布36,两个揉搓布36的中间上方安装有集中料斗42,通过集中料斗42将等间距投放的块状的吸附树脂颗粒排列成一条直线,且间距相等,每一个揉搓布36内圈各设置有两个滚筒3902,每一个滚筒3902均安装在对应的第二转轴33上;

每一个揉搓布36其中一端的两根第二转轴33通过滚动轴承转动安装在转轴机架二39,转轴机架二39的中部设置有耳板3901,耳板3901中部开设有贯通的圆孔,耳板3901中部的圆孔内转动连接有偏心轮41,偏心轮41固定于转动轴40上,转动轴40偏离偏心轮41中心位置,其中,两个揉搓布36上的偏心轮41的排列呈交错设置,转动轴40转动连接在机箱43底部,转动轴40底端设置有第七电动机46驱动旋转;

其中,通过揉搓布36一侧的转动轴40转动,带动两个揉搓布36上的偏心轮41转动,由于两个揉搓布36上的偏心轮41在转动轴40的排列位置呈交错设置(见说明书附图11),使得转动轴40转动可以带动两个揉搓布36往复揉搓,配合揉搓布36另一侧的转轴机架一34固定不动,通过第六伺服电机3904驱动其中一个揉搓布36内圈的其中一根第二转轴33转动,通过第二转轴33驱动揉搓布36转动且带动同一揉搓布36内圈的另一根第二转轴33转动,再通过相邻的两根第二转轴33顶端的第七齿轮3907和第二长齿轮3908啮合从而实现相邻两个揉搓布36之间往复交错滑移且循环转动。

每一个揉搓布36另一端的两根第二转轴33通过滑动连接穿过转轴机架一34上的圆孔向转轴机架一34的外侧伸出,伸出于转轴机架一34外侧的揉搓布36其中一个第二转轴33顶端设置有齿形杆3906,转轴机架一34上固定安装有第六伺服电机3904,第六伺服电机3904上安装有第六齿轮3905,第六齿轮3905与齿形杆3906啮合连接,齿形杆3906的齿宽至少应大于偏心轮41回转一轴拖动第二转轴33轴向移动距离;

伸出于转轴机架一34外侧的揉搓布36另一个第二转轴33顶端设置有第七齿轮3907,另一个揉搓布36的对应的第二转轴33顶端设置有第二长齿轮3908,第二长齿轮3908的齿宽应与齿形杆3906的齿宽相等。

其中,与转轴机架一34连接的两根第二转轴33穿过转轴机架一34上的圆孔,使用穿过圆孔的第二转轴33既有回转动作,又有轴向滑移动作。

挤出装置包括挤出筒23,挤出筒23设置为圆柱结构,绞龙输送辊2301右端设置有挤出管24,挤出管24右端设置有挤出嘴25,挤出嘴25下方开设有若干个圆孔,挤出筒23顶端设置有盛装料斗22,挤出筒23内部设置有绞龙输送辊2301,绞龙输送辊2301左端设置有第二伺服电机20,第二伺服电机20固定于电机底座21上,电机底座21固定于支撑腿1上。

自动切割装置包括固定于挤出管24底端的第三伺服电机26,第三伺服电机26向下伸出有输出轴,第三伺服电机26的输出轴底端固定安装有切割叶片27,通过第三伺服电机26匀速旋转,利用相邻两个切割叶片27之间的等间距,配合挤出筒匀速挤出长条状吸附树脂,对长条状吸附树脂进行等间距切割,得到大小相同的块状吸附树脂颗粒。

实施例

请参阅图1,本实施例与上述实施例有相同之处,相同之处在本实施例中不再阐述,具体不同之处在于:

一种污水处理材料松香基系列吸附树脂的制备方法,该污水处理材料松香基系列吸附树脂的制备方法,包括以下几个步骤:

S1、制作水相:将纯水、分散剂倒入搅拌容器罐均匀搅拌形成水相;

S2、制作油相:将甲苯、松香、正己烷、松香、致孔剂和聚乙烯混合形成油相;

S3、形成吸附树脂:将水相和油相混合并均匀搅拌加热,得到共聚白球,在共聚白球中加入官能化试剂,使吸附树脂凝结成脂状;

S4、挤出成型:将步骤S3中凝结成脂状的吸附树脂倾倒入挤出筒内,通过挤出筒将脂状的吸附树脂向外挤出成长条状;

S5、切成颗粒:将步骤S4中通过挤出筒挤出长条状的过程中,通过第三伺服电机26匀速旋转,利用相邻两个切割叶片27之间的等间距,配合挤出筒匀速挤出长条状吸附树脂,对长条状吸附树脂进行等间距切割,得到大小相同的块状吸附树脂颗粒;

S6、分散颗粒投放:将步骤S5中得到的块状吸附树脂颗粒通过分流块37分开均匀放入在分散斗筛28,通过分散斗筛28往复摇晃使吸附树脂颗粒均匀投放入揉搓装置内;

S7、揉搓成圆丸颗粒:将步骤S6中投放入揉搓装置内的吸附树脂颗粒通过往复交错摆动的两个揉搓布36进行往复揉搓,并配合揉搓布36的滚动使吸附树脂颗粒被揉搓成圆丸颗粒;

S8、冷却定型:将步骤S7中揉搓成圆丸颗粒状的吸附树脂颗粒投放入装有冷水的储料斗38进行冷却,或储料斗38内不装入冷水使揉搓成圆丸颗粒状的吸附树脂颗粒在储料斗38内随空气冷却定型;

其中,水相中分散剂与纯水的的质量分数比例为3:100。

其中,在容器中加入所述甲苯和正己烷,加入甲苯和正己烷的重量份分别为55份,致孔剂的重量份为52份,致孔剂由聚氨酯和聚乙烯吡咯烷酮组成,聚氨酯和聚乙烯吡咯烷酮在油相中质量分数占比为聚氨酯:4.3%、聚乙烯吡咯烷酮:6.8%,聚乙烯的重量份为28份。

其中,将甲苯和正己烷放入容器中搅拌23分钟,使甲苯和正己烷互溶,之后加入致孔剂搅拌23分钟,最后加入聚乙烯和松香,松香添加量为油相重量的5%,搅拌18分钟后得到油相。

其中,将水相和油相按照6:1.3的质量分数比倒入长试管中,先倒入所述水相,再加入质量分数比为2%的明胶,混料筒2内壁底面安装有导热底板605,导热底板605底端均匀布置有制热管606,将所述油相倒入水相中,启动所述控制箱7,控制导热底板605底端的制热管606,将混料筒2内的水相和油相的混合液体加热至55℃,同时搅拌均匀,搅拌时间50分钟,得到所述共聚白球。

其中,将共聚白球倒入容器中,再倒入130份的官能化试剂,官能化试剂由重量份为13份的石墨烯、6份的硝酸钠、65份的高锰酸钾和35份的过氧化氢制成,继续加热至50~60℃后保持1~2小时,再冷却至室温,得到成型的脂状吸附树脂。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 用于制备亚麻纤维复合材料的松香基环氧树脂及应用

- 一种纸基二氧化硫/硫化氢吸附材料的制备方法及应用

- 一种基于纤维素基的多功能吸附材料及其制备方法及其应用

- 一种生物基3D打印吸附材料的制备方法

- 一种氢化松香基大孔吸附树脂及其制备方法和应用

- 一种松香基阴离子大孔吸附树脂及其制备方法