金属晶圆及其制备方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明属于石墨烯制备领域,具体涉及在蓝宝石基底上磁控溅射形成的金属晶圆及其制备方法。

背景技术

石墨烯由于其良好的物理化学性质,如超高的载流子迁移率、高的透光性、良好的机械性能等,受到了广泛的研究并且在透明导电薄膜、光电探测、催化、生物检测等领域显示了其潜在的实用价值。

在石墨烯的诸多制备方法中,化学气相沉积方法生长石墨烯具有质量高、适用于宏量制备等诸多的优势。然而,生长石墨烯的金属基底的单晶率对生长的石墨烯的品质有很大影响。现有金属基底存在孪晶和缺陷导致单晶程度不高。为了提高化学气相沉积方法生长的石墨烯的品质,亟待提高金属基底的单晶化程度。

发明内容

为克服上述缺陷,本发明提供一种作为化学气相沉积掌声石墨烯的基底的金属晶圆及其制备方法。

本发明一方面提供一种金属晶圆基底的制备方法,包括:在蓝宝石基底通过磁控溅射形成所述金属薄膜,进行所述磁控溅射时所述蓝宝石基底的温度保持在50℃以下。

根据本发明的一实施方式,进行所述磁控溅射时所述蓝宝石基底的温度保持在25-50℃。

根据本发明的另一实施方式,所述磁控溅射的背底真空为1×10-5Pa以下。

根据本发明的另一实施方式,所述磁控溅射的溅射功率为200W到500W高。

根据本发明的另一实施方式,还包括:对溅射形成的金属薄膜进行退火,所述退火在在氢气和氩气混合气氛下进行,其中氩气和氢气的体积比为500:100。

根据本发明的另一实施方式,所述退火在常压下进行。

根据本发明的另一实施方式,所述金属晶圆为铜或铜镍晶圆。

本发明另一方面提供一种金属晶圆,由上述的方法制备。

根据本发明的一实施方式,所述金属晶圆的单晶率在70%以上;优选在95%以上。

根据本发明的另一实施方式,所述金属晶圆为111取向。

本发明的制备方法,提高了金属晶圆退火后的单晶化程度,并且解决了基底产生孪晶及缺陷问题,为下一步生长优质石墨烯打下基础。同时,由于溅射过程都在常温进行,不需要在溅射结束后,降低温度至常温才能打开磁控溅射腔室,避免了晶圆容易氧化的问题。并且,降低了溅射一片晶圆所需的时间,提高了生产效率。

附图说明

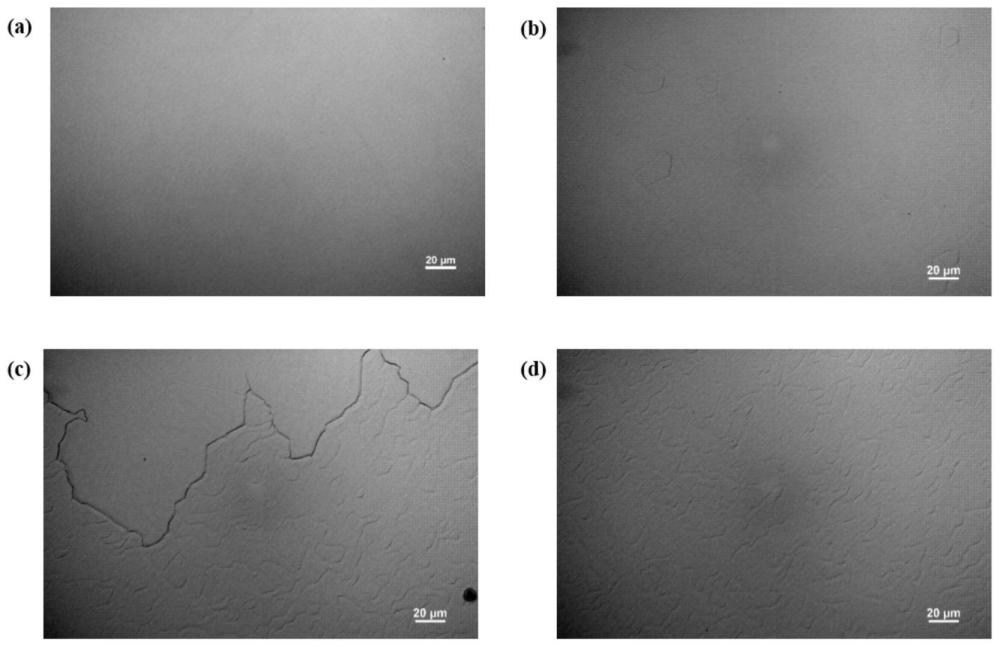

图1为本发明实施例1中,不同基底温度溅射形成的金属晶圆的光学显微镜照片。

图2是本发明实施例1中,基底温度为25℃时溅射形成的金属晶圆的EBSD表征图。

图3为本发明实施例1中,单晶率随溅射时基底温度的分布曲线。

图4为本发明实施例2中,不同基底温度溅射形成的金属晶圆的光学显微镜照片。

图5为本发明实施例2中,基底温度为25℃时溅射形成的金属晶圆的EBSD表征图。

图6为本发明实施例1中,单晶率随溅射时基底温度的分布曲线。

具体实施方式

体现本发明特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施方式上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本发明。

除非特别限定,本发明所用术语均为本领域技术人员通常理解的含义。

本发明的金属晶圆基底的制备方法,包括:在蓝宝石基底通过磁控溅射形成金属薄膜,进行磁控溅射时蓝宝石基底的温度保持在50℃以下。为了提高金属晶圆的单晶化程度,经过多方探索发明人发现溅射时基底的温度强烈影响溅射形成的金属晶圆退火后的单晶化程度。通过工艺探索发现,常温溅射可以减低蓝宝石基底的表面能,防止铜薄膜在后续高温退火中产生孪晶。并且溅射时基底的温度越低,形成的金属晶圆的单晶率越高。对于不同的金属,达到相同单晶率的温度不同,但都符合单晶率与基底的温度成反比的关系。

在可选的实施方式中,进行磁控溅射时蓝宝石基底的温度保持在25-50℃。目前发明人试验条件所限,试验的基底的温度为室温(25℃),可以证明该温度形成的金属晶圆的单晶率最高。基底温度50℃时,金属晶圆的单晶率可达70%以上,可以满足生长高品质石墨烯的要求。当然,本领域技术人员可以根据实际的需要,选择适当的温度,并不局限在这个温度范围内。

在可选的实施方式中,磁控溅射的背底真空为1×10

在可选的实施方式中,磁控溅射的溅射功率为200W到500W高。高功率溅射,增加金属到蓝宝石的附着能力,避免金属晶圆在高温退火过程中产生挥发。本领域技术人员可以,200W-500W之间选择任意的功率,例如但不限于200W、300W、400W和500W等。

在可选的实施方式中,还包括:对溅射形成的金属薄膜进行退火,退火在在氢气和氩气混合气氛下进行,防止晶圆被氧化。优选,氩气和氢气的体积比为500:10到500:100。

在可选的实施方式中,退火在常压下进行。防止金属基底在高温下挥发。

在可选的实施方式中,金属晶圆为铜或铜镍晶圆。

在可选的实施方式中,可以进行溅射之前,对老板宝石基底进行处理,消除蓝宝石表面的有机物污染。例如,经过酸洗处理,放入浓硫酸和双氧水的混合液中,在高温120度下清洗,之后放入甩干机中烘烤、甩干,防止水痕的形成。当然,也可以是其他清洗形式,只要能够实现清洗蓝宝石基底使得基底表面没有杂质。

通过上述方法制备的金属晶圆,单晶率可达70%以上。通过调节溅射时基底的温度可以实现对单晶率的控制,例如通过调节基底温度得到单晶率为75%、85%、85%、90%或95%以上的金属晶圆。

经过上述方法制备的金属晶圆经过退火后,金属晶圆为111取向。

以下通过具体实例进一步描述本发明。不过这些实例仅仅是范例性的,并不对本发明的保护范围构成任何限制。

在下述实施例和对比例中,所使用到的试剂、材料以及仪器如没有特殊的说明,均可商购获得。

实施例1:制备4英寸Cu晶圆

使用蓝宝石单晶,采购自江阴睿博电子新材料有限公司;蓝宝石单晶为c面(0001)。蓝宝石单晶的厚度为0.65mm,尺寸为4英寸。

清洗以改善蓝宝石的表面状态,去除切割过程中产生的缺陷、断口或者杂质,清洗的条件为:磷酸:硫酸=3.1(v/v),温度:300℃,清洗时间:1h;然后在去离子水中清洗数次,最后用氮气枪吹干。清洗之后的蓝宝石的X射线衍射图中可见只有Al

高温退火释放蓝宝石加工过程中的应力,并且提高蓝宝石的结晶度。使用的退火条件为:氧气气氛,1100℃,4小时。

采用磁控溅射的方法溅射镀铜薄膜:采用高纯铜靶材(99.999%),高真空溅射,磁控溅射的条件为:溅射压力1×10

对不同温度下经过磁控溅射制备的铜/蓝宝石进行退火。退火条件为:常压化学气相沉积管式炉,氢气和氩气混合气体气氛(500sccm Ar,10sccm H

图1中(a)、(b)、(c)、(d)分别表示溅射到温度分别为25℃、40℃、60℃、100℃的蓝宝石基底上形成的铜晶圆的光学显微照片。从图中可以看出,25℃溅射条件的铜基底退火后几乎没有任何缺陷。

从图2中可以看出对退火之后的铜晶圆采用EBSD表征,证明铜单晶具是111取向。从图中可以看出EBSD衬度均一,都是一种颜色,这说明样品为很好的无孪晶单晶。

在相同的退火条件下,铜基底单晶率随溅射温度的分布如图3所示。通过实例验证,可以看出溅射时基底的温度是后续退火形成单晶的关键因素,通过优化工艺,可以减少孪晶,甚至消除孪晶,提高晶圆的单晶率(其中,单晶率根据光学显微镜图片,按照单晶区域面积除以总面积得出)。同时,由于溅射过程都在常温进行,不需要在溅射结束后,降低温度至常温才能打开磁控溅射腔室,避免了铜晶圆容易氧化的问题。这样溅射一片铜晶圆所需的时间变少了,提高了生产效率。

实施例2:制备4英寸CuNi晶圆

使用蓝宝石单晶作为基底,蓝宝石采购自江阴睿博电子新材料有限公司。蓝宝石单晶为c面(0001),厚度为0.65mm,直径尺寸为4英寸。

清洗蓝宝石表面除去杂质。然后对蓝宝石高温退火,释放加工过程中的应力,并且提高蓝宝石的结晶度。

然后采用磁控溅射的方法在蓝宝石上溅射镀铜薄膜:采用高纯铜靶材(99.999%),高真空溅射,磁控溅射的条件为:溅射压力1×10

然后在常压化学气相沉积管式炉对不同温度下溅射得到的Cu/蓝宝石进行退火。退火在还原性气氛下进行,具体为氢气和氩气混合气体气氛(500sccm Ar,10sccm H

对退火后的铜薄膜进行X射线衍射表征,表明不同温度形成的铜薄膜均为111取向。

之后在退火后的Cu(111)单晶上采用磁控溅射的方法溅射形成镍薄膜。首先,采用高纯镍靶材(99.999%),高真空溅射,磁控溅射的条件为:溅射压力1×10

对磁控溅射制备的镍/铜/蓝宝石在常压化学气相沉积管式炉中退火。还原性气氛为氢气和氩气混合气体气氛(500sccm Ar,10sccm H

图4中(a)、(b)、(c)、(d)分别表示溅射到温度分别为25℃、40℃、60℃、100℃的蓝宝石基底上形成的铜镍晶圆的光学显微照片。从图中可以看出,25℃溅射条件的铜基底退火后几乎没有缺陷。

图5对退火之后的铜镍合金晶圆采用EBSD表征,可以证明铜在面外为111取向。从图中可以看出,EBSD衬度均一,都是一种颜色,这说明铜镍合金为很好的无孪晶单晶。

在相同的退火条件下,铜基底单晶率随溅射温度的分布如图6所示。

通过实例验证,可以看出溅射时基底的温度是后续退火形成单晶的关键因素,通过优化工艺,可以减少孪晶,甚至消除孪晶,提高晶圆的单晶率。

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

- 一种键合晶圆及其制备方法

- 一种多波长发光二极管晶圆片及其制备方法

- 芯片的晶圆级封装结构及其制备方法

- MEMS封装结构、晶圆级MEMS封装结构及其制备方法

- 提高晶圆强度和背面金属与硅粘附强度的晶圆制备方法

- 提高晶圆强度和背面金属与硅粘附强度的晶圆制备方法