马达及轴流风扇

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及马达及轴流风扇。

背景技术

现有的马达具备第一壳体及第二壳体。第一壳体和第二壳体在轴向上彼此重叠。在第二壳体上配置有装配有定子铁心等的轴承座。

而且,马达的引线从第一壳体与第二壳体之间向壳体的径向外方引出(例如,参照专利文献1)。

现有技术文献

专利文献

专利文献1:日本特开2020-105974号公报

发明内容

发明所要解决的课题

在上述现有的结构中,轴承座设置于第二壳体,而不设置于第一壳体。因此,第一壳体的强度低于第二壳体的强度。因此,第一壳体有可能变形。

而且,在上述现有的结构中,第一壳体和第二壳体分别具有在轴向上相互连结的贯通孔。并且,通过插入贯通孔的紧固部件将壳体固定于其它部件。在该结构中,在利用紧固部件固定壳体时,紧固部件与贯通孔的内周面接触,壳体有可能变形。

而且,在上述现有的结构中,引线被夹在第一壳体与第二壳体之间。因此,能够以使引线的位置不偏移的方式保持引线。但是,由于在第一壳体与第二壳体之间对引线施加负荷,因此在进行将引线固定于壳体的径向外侧面的作业时,存在难以固定引线的可能性。

本发明的目的在于抑制马达的壳体变形,以及使引线向壳体的径向外侧面的固定作业变得容易。

用于解决课题的方案

用于解决课题的第一发明的例示性的马达具备:转子,其能够以上下延伸的中心轴为中心旋转;定子,其使转子旋转;以及壳体,其从径向外方覆盖转子及定子。壳体具备:第一壳体,其位于轴向的一方侧;以及第二壳体,其位于轴向的另一方侧。第一壳体具有:第一对置面,其与第二壳体在轴向上对置;以及第一壁部,其从第一对置面向轴向的另一方侧延伸。第二壳体具有:第二对置面,其与第一壳体在轴向上对置;第二壁部,其从第二对置面向轴向的一方侧延伸;以及基座部,其保持定子。第一壁部及第二壁部在径向上彼此对置。

用于解决课题的第二发明的例示性马达具备:转子,其能够以上下延伸的中心轴为中心旋转;定子,其使转子旋转;以及壳体,其从径向外方覆盖转子和定子。壳体具备:第一壳体,其位于轴向的一方侧;以及第二壳体,其位于轴向的另一方侧。壳体具有沿轴向贯通的贯通孔。贯通孔具有:第一贯通孔,其配置于第一壳体;以及第二贯通孔,其配置于第二壳体。第一贯通孔及第二贯通孔的至少一方具有:小径部;以及大径部,其孔径比小径部大。

用于解决课题的第三发明的例示性的马达具备:转子,其能够在以上下延伸的中心轴为中心的周向上旋转;定子,其使转子旋转;引线,其与定子电连接;以及壳体,其从径向外方覆盖转子和定子。壳体具备:第一壳体,其位于轴向的一方侧;以及第二壳体,其位于轴向的另一方侧。第一壳体具有朝向轴向的另一方侧突出的配线用凸部,第二壳体具有朝向轴向的另一方侧凹陷且沿径向贯通的配线用凹部。配线用凸部配置于配线用凹部。配线用凸部具有朝向轴向的另一方侧的前端面。配线用凹部具有朝向轴向的一方侧的底面。从径向观察,引线配置于前端面与底面之间。前端面的至少一部分配置于从与底面在轴向上对置的位置向径向偏移了的位置。

本发明的例示性的轴流风扇具备上述马达和安装于转子的动叶片。

发明效果

根据例示性的第一发明及第二发明的马达及轴流风扇,能够抑制马达的壳体变形。

根据例示性第二发明,能够使引线向壳体的径向外侧面的固定作业变得容易。

附图说明

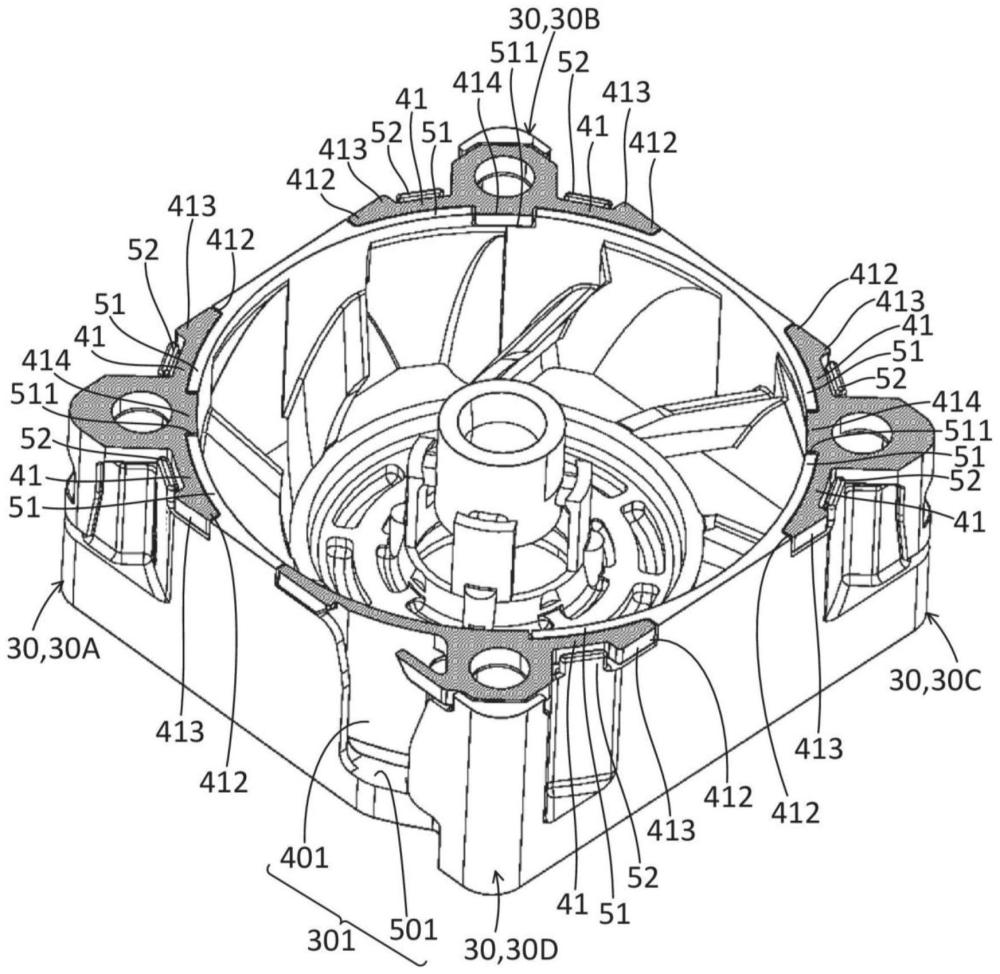

图1是第一、第二以及第三发明的实施方式的轴流风扇的立体图。

图2是第一、第二以及第三发明的实施方式的轴流风扇的分解立体图。

图3是从轴向观察第一及第二发明的实施方式的壳体的俯视图。

图4是第一及第二发明的实施方式的第一壳体的立体图。

图5是第一及第二发明的实施方式的第二壳体的立体图。

图6是表示基于第一及第二发明的实施方式的壳体的引线的保持构造的示意图。

图7是第一及第二发明的实施方式的壳体的剖视图。

图8是放大了图7所示的角部的周边的图。

图9是放大表示第一发明的实施方式的第一壳体的轴向定位构造的示意图。

图10是放大表示第一发明的变形例的第一壳体的轴向定位构造的示意图。

图11是将第一发明的变形例的第一壁部及第二壁部和其周边放大了的剖视图。

图12是表示基于第二发明的实施方式的壳体的紧固部件的固定构造的示意图。

图13是示意性地表示第二发明的实施方式的贯通孔的截面构造的剖视图。

图14是示意性地表示第二发明的变形例的贯通孔的截面构造的剖视图。

图15是第三发明的实施方式的壳体的分解立体图。

图16是第三发明的实施方式的引线通过部的示意图。

图17是表示第三发明的实施方式的第二壳体的径向内侧面与凸部的位置关系的示意图。

图18是表示第三发明的变形例的第二壳体的径向内侧面与凸部的位置关系的示意图。

图19是从轴向观察第三发明的实施方式的第二壳体的俯视图。

图20是将第三发明的实施方式的配线用凸部和配线用凹部及其周边用与轴向正交的平面切断后的放大剖视图。

图中:

1—转子,2—定子,3—壳体,4—第一壳体,5—第二壳体,30—角部,31—贯通孔,311—小径部,312—大径部,40—第一对置面,41—第一壁部,41a—连接部,50—第二对置面,51—第二壁部,52—第三壁部,100—马达,200—轴流风扇,210—动叶片,300—筒部,301—配线部,3011—第一配线部,3012—第二配线部,310—卡合爪,320—卡合孔,3200—引线按压部,3210—自由端部,3220—固定端部,400—第一筒部,401—配线用凸部,4011—前端面,4020—第一引线按压部,4021—第一外侧面,4022—第二外侧面,411—重叠部,412—周向端部,413—突出部,414—凸部,430—第一贯通孔,500—第二筒部,501—配线用凹部,5011—底面,5011a—切口部,5020—第二引线按压部,5021—第一内侧面,5022—第二内侧面,5030—限制部,510—基座部,511—凹部,512—突起部,530—第二贯通孔,600—紧固部件,610—螺纹部,4201—第一倾斜部,5201—第二倾斜部,CA—中心轴,L1—第一对角线,L2—第二对角线。

具体实施方式

以下,参照附图对本发明的例示性的实施方式进行说明。

在本说明书中,将马达100的中心轴CA延伸的方向称为“轴向”,将轴向设为上下方向。但是,该上下方向的定义并不限定马达100使用时的朝向及位置关系。

另外,在本说明书中,将轴向的一方的朝向称为“上方”,将轴向的另一方的朝向称为“下方”。另外,在各个构成要素中,将上方侧的端部中的朝向上方的端面称为“上端面”,将下方侧的端部中的朝向下方的端面称为“下端面”。

另外,在本说明书中,将与中心轴CA正交的方向称为“径向”。另外,在径向上,将接近中心轴CA的朝向称为“径向内方”,将远离中心轴CA的朝向称为“径向外方”。另外,在各个构成要素中,将朝向径向内方的侧面称为“径向内侧面”,将朝向径向外方的侧面称为“径向外侧面”。

另外,在本说明书中,将以中心轴CA为中心的周向称为“周向”。

<1.轴流风扇>

图1是实施方式的轴流风扇200的立体图。图2是实施方式的轴流风扇200的分解立体图。

轴流风扇200产生气流。轴流风扇200具备马达100和动叶片210。马达100是外转子型。动叶片210安装在马达100上。具体而言,动叶片210安装于后述的转子1。马达100使动叶片210旋转。通过动叶片210旋转,产生气流。

<2.马达>

马达100具备转子1、定子2以及壳体3。另外,马达100具备轴10。

轴10沿着上下延伸的中心轴CA配置。轴10由轴支架110支撑。轴支架110沿着中心轴CA在轴向上以筒状延伸。在轴支架110的径向内侧面安装有可旋转地支撑轴10的轴承(未图示)。

转子1能够以上下延伸的中心轴CA为中心旋转。转子1具有有盖筒状的磁轭11。磁轭11的作为盖部的磁轭盖部111是以中心轴CA为中心的圆盘状。磁轭盖部111在径向的中央具有开口。轴10固定于磁轭盖部111的开口的径向内侧面。磁轭11的作为筒部的磁轭筒部112从磁轭盖部111的径向外缘向下方延伸。在磁轭筒部112的径向内侧面固定有磁铁(未图示)。

定子2使转子1旋转。定子2是以上下延伸的中心轴CA为中心的环状,配置在转子1的径向内方。定子2的径向外侧面与转子1的径向内侧面对置。具体而言,定子2的径向外侧面与固定于磁轭11的径向内侧面的磁铁对置。定子2的径向内侧面固定于轴支架110的径向外侧面。

定子2具有定子铁心21、绝缘体22、线圈23以及电路基板24。定子铁心21是以中心轴CA为中心的环状的磁性体,是在轴向上层叠多个板状的电磁钢板而成的层叠体。定子铁心21的径向外侧面与磁铁在径向上对置。定子铁心21的径向内侧面固定于轴支架110的径向外侧面。

绝缘体22覆盖定子铁心21的至少一部分。绝缘体22是使用了树脂等的绝缘部件。线圈23通过隔着绝缘体22在定子铁心21上卷绕导线而形成。电路基板24与线圈23电连接。在电路基板24上搭载有各种电子部件。

壳体3从径向外方覆盖转子1和定子2。另外,壳体3从径向外方覆盖安装在转子1上的动叶片210。

另外,马达100具备引线20(参照图6)。引线20与定子2电连接。具体而言,多根引线20与电路基板24连接。引线20从马达100的内部向外部引出。即,引线20从壳体3的径向内方向径向外方引出。

<3.壳体>

图3是从轴向观察实施方式的壳体3的俯视图。在图3中,未图示配置于筒部300的径向内方的各部分。另外,在图3中,用双点划线表示壳体3的俯视下的连接顶点的对角线。以下,将该对角线简称为壳体3的对角线。壳体3的对角线是连接隔着中心轴CA对置配置的一对角部30的顶点的线。图4是实施方式的第一壳体4的立体图。图5是实施方式的第二壳体5的立体图。图6是表示基于实施方式的壳体3的引线20的保持构造的示意图。在图6中,用截面示出引线20。

<3-1.壳体的结构>

壳体3具备第一壳体4和第二壳体5。第一壳体4位于轴向的一方侧。第二壳体5位于轴向的另一方侧。即,第一壳体4位于上方侧。第二壳体5位于下方侧。第一壳体4和第二壳体5在轴向上相互接合。

另外,壳体3具有以中心轴CA为中心的筒部300。即,第一壳体4及第二壳体5分别具有以中心轴CA为中心的筒部300。第一壳体4及第二壳体5各自的筒部300在轴向上相互接合。在以下的说明中,在需要区别第一壳体4及第二壳体5的各筒部300的情况下,对第一壳体4的筒部300标注符号400而称为第一筒部400,对第二壳体5的筒部300标注符号500而称为第二筒部500。

筒部300从径向外方覆盖转子1和定子2。在转子1安装有动叶片210。因此,动叶片210被筒部300从径向外方覆盖。筒部300将通过动叶片210的旋转而产生的气流沿轴向引导。

另外,从轴向观察,壳体3的外形为具有四个角部30的四边形状。另外,各角部30也可以带有圆角。例如,各角部30具有进行了R倒角的形状。但是,各角部30也可以是直角形状。另外,各角部30也可以是进行了C倒角的形状。在以下的说明中,在需要区别四个角部30的情况下,对四个角部30分别标注符号30A、30B、30C以及30D。

角部30具有沿轴向贯通的贯通孔31。贯通孔31在四个角部30各设置一个。贯通孔31配置于壳体3的对角线上。在贯通孔31中插入有螺钉等紧固部件(未图示)。通过该紧固部件,壳体3被固定于其它部件(未图示)。

第一壳体4具有与第二壳体5在轴向上对置的第一对置面40。第二壳体5具有与第一壳体4在轴向上对置的第二对置面50。具体而言,第一筒部400和第二筒部500分别具有第一对置面40和第二对置面50。第一筒部400在其下端面具有第一对置面40,第二筒部500在其上端面具有第二对置面50。

第二壳体5保持轴支架110。换言之,第二壳体5保持定子2。具体而言,第二壳体5具有保持定子2的基座部510。例如,基座部510与第二壳体5为同一部件,与第二壳体5一体地形成。

基座部510是以中心轴CA为中心的圆盘状。轴支架110固定于基座部510的径向的中心。另外,基座部510具有多个从径向外侧面向径向外方延伸的连结部510a。连结部510a与第二筒部500的径向内侧面连接。换言之,连结部510a连结基座部510和第二筒部500。

第二筒部500通过经由连结部510a连结有基座部510,从而强度比较高。另一方面,在第一筒部400未连结相当于基座部510的部件。因此,第二筒部500比第一筒部400强度高。换言之,第二筒部500比第一筒部400难变形。

另外,筒部300具有配置引线20的配线部301。具体而言,第一壳体4在第一筒部400具有配线用凸部401,第二壳体5在第二筒部500具有配线用凹部501。

配线用凸部401从第一筒部400的下端面向下方延伸。另一方面,配线用凹部501从第二筒部500的上端面向下方凹陷,并且沿径向贯通第二筒部500。配线用凸部401配置于配线用凹部501。

配线部301由配线用凸部401和配线用凹部501构成(参照图6)。具体而言,配线部301由配线用凸部401的前端部与配线用凹部501的底部的轴向间的间隙构成。引线20配置于配线用凸部401的前端部与配线用凹部501的底部的轴向间的间隙。换言之,由配线用凸部401的前端部与配线用凹部501的底部的轴向间的间隙构成配线用的通孔。引线20经由通孔从壳体3的径向内方向径向外方引出。

<3-2.第一及第二壳体的各壁部>

图7是实施方式的壳体3的剖视图。另外,图7是将固定于第二壳体5的第一壳体4用与径向平行的平面切断了的情况下的剖视图。图8是将图7所示的角部30的周边放大了的图。

第一壳体4具有从第一对置面40向轴向的另一方侧延伸的第一壁部41。第一壁部41从第一对置面40向下方延伸。即,第一壁部41从第一对置面40朝向第二壳体5延伸。

第二壳体5具有从第二对置面50向轴向的一方侧延伸的第二壁部51。第二壁部51从第二对置面50向上方延伸。即,第二壁部51从第二对置面50朝向第一壳体4延伸。

而且,第一壁部41和第二壁部51在径向上相互对置。由此,即使强度比第二壳体5低的第一壳体4欲在径向上变形,也能够通过第二壁部51限制第一壳体4的变形。即,能够抑制第一壳体4的变形。其结果,能够抑制壳体3的变形。

第一壁部41配置于任一角部30。在此,在将壳体3的外形设为四边形状的结构中,壳体3中的角部30的厚度比其它部分的厚度大。因此,优选在壳体3的任一角部30配置第一壁部41。即,优选在第一壳体4的任一角部30配置第一壁部41。由此,能够增大第一壁部41的厚度。其结果,能够充分确保第一壁部41的强度。

另外,在位于壳体3的对角线上的一对角部30分别配置有第一壁部41。由此,能够进一步抑制第一壳体4的变形。另外,第一壁部41可以配置于位于一方的对角线上的角部30A及30C,也可以配置于位于另一方的对角线上的角部30B及30D。也可以在所有的角部30配置有第一壁部41。

第一壁部41与贯通孔31的外缘部中的径向内方的部分连接。换言之,第一壁部41具有与贯通孔31的外缘部连接的连接部41a(参照图8),且从连接部41a沿周向延伸。

例如,配置于角部30A、30B以及30C的第一壁部41从连接部41a向周向的一方侧及另一方侧延伸。另一方面,配置于角部30D的第一壁部41从连接部41a向周向的一方侧延伸,但不向周向的另一方侧延伸。相对于配置于角部30D的第一壁部41的连接部41a,在周向的另一方侧设有配线部301。

另外,第一壁部41和第二壁部51在径向上相互接触。在该结构中,能够进一步抑制第一壳体4的变形。

在此,在壳体3的径向内方配置有以中心轴CA为中心旋转的动叶片210。在该结构中,当第一壳体4向径向内方变形时,第一壳体4有可能与动叶片210接触。即,存在壳体3与动叶片210接触的可能性。

因此,第二壁部51配置于比第一壁部41靠径向内方。第一壁部41的径向内侧面与第二壁部51的径向外侧面接触。由此,能够抑制第一壳体4向径向内方变形。即,能够抑制壳体3向径向内方的变形。如果能够抑制壳体3向径向内方的变形,则能够抑制壳体3与动叶片210接触。

另外,第二壳体5还具有从第二对置面50向轴向的一方侧延伸的第三壁部52。第三壁部52从第二对置面50向上方延伸。即,第三壁部52从第二对置面50朝向第一壳体4延伸。

第三壁部52配置于第一壁部41的径向外方。第一壁部41和第三壁部52在径向上相互对置。由此,即使强度比第二壳体5低的第一壳体4欲向径向外方变形,也能够通过第三壁部52限制第一壳体4的变形。即,能够抑制第一壳体4向径向外方的变形。其结果,能够抑制壳体3向径向外方的变形。

而且,第三壁部52隔着第一壁部41在径向上与第二壁部51对置。即,第一壁部41的至少一部分配置于第二壁部51与第三壁部52的径向之间。由此,在第二壁部51与第三壁部52的径向之间配置了第一壁部41的区域形成迷宫结构。其结果,除了抑制第一壳体4向径向的变形,还能够抑制风从第一壳体4与第二壳体5的界面沿径向漏出。

<3-3.第一壳体的周向的定位>

第一壁部41的一部分与第三壁部52在径向上不对置。具体而言,第一壁部41具有与第三壁部52在径向上重叠的重叠部411(参照图8)。另一方面,第一壁部41也具有与第三壁部52在径向上不重叠的部分。换言之,第一壁部41具有比重叠部411在周向上突出的周向端部412。周向端部412是与第三壁部52在径向上不重叠的非重叠部。

周向端部412具有向径向外方突出的突出部413。例如,突出部413比第三壁部52的径向外侧面向径向外方突出。并且,突出部413与第三壁部52的朝向周向的面对置。即,突出部413具有与第三壁部52的朝向周向的面对置的面。

通过使第三壁部52的朝向周向的面和突出部413对置,能够进行第一壳体4的周向的定位。另外,能够抑制第一壳体4在周向上变形。另外,第三壁部52的朝向周向的面和突出部413也可以接触。在该情况下,能够进一步抑制第一壳体4在周向上变形。

另外,第一壁部41具有向径向内方突出的凸部414。凸部414比重叠部411向径向内方突出。第二壁部51具有凹部511。凹部511朝向轴向的另一方侧凹陷。具体而言,凹部511从第二壁部51的上端面向下方凹陷。另外,凹部511沿径向贯通第二壁部51。

并且,凸部414配置于凹部511。即,凸部414的朝向周向的外侧面与凹部511的朝向周向的内侧面对置。凸部414的外侧面也可以与凹部511的内侧面接触。由此,能够进行第一壳体4的周向的定位。在凸部414的外侧面和凹部511的内侧面相互接触的情况下,能够进一步抑制第一壳体4在周向上变形。

另外,凸部414配置于连接部41a(参照图8)。换言之,凸部414从贯通孔31的外缘部中的径向内方的部分向径向内方突出。因此,贯通孔31的外缘部中的径向内方的部分的厚度增大了凸部414向径向内方突出的量。由此,能够提高贯通孔31的外缘部的强度。

<3-4.第一壳体的轴向的定位>

图9是放大表示实施方式的第一壳体4的轴向的定位构造的示意图。图10是放大表示变形例的第一壳体4的轴向的定位构造的示意图。

第二壁部51中的朝向轴向的一方侧的端面与第一对置面40接触(参照图9)。即,第二壁部51的上端面与第一对置面40接触。例如,第二壁部51的上端面遍及整面与第一对置面40接触。由此,第一壳体4在轴向上被定位,能够抑制第一壳体4相对于第二壳体5在轴向上偏移。

另外,能够抑制在壳体3的筒部300的内周面中的、第一壳体4与第二壳体的接合部分产生间隙。若在第一壳体4与第二壳体5的接合部分具有间隙,则会带来在筒部300的径向内方产生的气流紊乱等影响,但若在第一壳体4与第二壳体5的接合部分没有间隙,则能够抑制对在筒部300的径向内方产生的气流造成影响。由此,轴流风扇200的送风效率提高。

另外,关于第一壳体4的轴向的定位,也可以采用图10所示的变形例的结构。在变形例中,第二壁部51中的朝向轴向的一方侧的端面与第一对置面40不接触。另一方面,第一壁部41中的朝向轴向的另一方侧的端面与第二对置面50接触。即,第一壁部41的下端面与第二对置面50接触。例如,第一壁部41的下端面遍及整面与第二对置面50接触。即使采用图10所示的变形例的结构,第一壳体4在轴向上也被定位,能够抑制第一壳体4相对于第二壳体5在轴向上偏移。

<3-5.第一壳体与第二壳体之间的固定构造>

第一壳体4具有在径向上突出的卡合爪310及与卡合爪310卡合的卡合孔320中的至少一方(参照图4)。第二壳体5具有卡合爪310及卡合孔320中的至少另一方(参见图5)。卡合爪310向径向外方突出。卡合孔320沿径向贯通。

在第一壳体4具有卡合爪310的情况下,第二壳体5至少具有与第一壳体4的卡合爪310卡合的卡合孔320。在第一壳体4具有卡合孔320的情况下,第二壳体5至少具有与第一壳体4的卡合孔320卡合的卡合爪310。

卡合爪310相对于卡合孔320以卡扣方式安装。即,利用第一壳体4及第二壳体5的各弹性变形,卡合爪310及卡合孔320相互卡合。由此,能够容易地将第一壳体4相对于第二壳体5固定。

另外,在第二壳体5相对于第一壳体4的安装作业中,只要将第一壳体4相对于第二壳体5从上方嵌入即可。即,在安装作业时,不需要以使第一壳体4及第二壳体5的位置不偏移的方式进行固定的夹具。由此,安装作业变得容易。

在实施方式中,第一壳体4具有卡合爪310和卡合孔320各两个。第二壳体5具有卡合爪310和卡合孔320各两个。从轴向观察,这些卡合爪310和卡合孔320配置于壳体3的对角线上。以下,对壳体3的第一对角线标注符号L1,对壳体3的第二对角线标注符号L2进行说明(参照图3)。

在位于第一对角线L1上的一对角部30分别配置有第一壳体4的卡合爪310。在位于第二对角线L2上的一对角部30分别配置有第一壳体4的卡合孔320。另外,在位于第一对角线L1上的一对角部30分别配置有第二壳体5的卡合孔320。在位于第二对角线L2上的一对角部30分别配置有第二壳体5的卡合爪310。

在该结构中,通过在四个部位进行第一壳体4与第二壳体5之间的固定,能够使第一壳体4与第二壳体5之间的固定更牢固。

另外,卡合爪310从筒部300的外侧面向径向外方突出。另一方面,卡合孔320形成于从筒部300的轴向的端面沿轴向延伸的舌部321(参照图3及图4)。在该结构中,在进行第一壳体4相对于第二壳体5的安装作业时,需要向在径向上对置的一对舌部321之间插入对方侧的筒部300。

因此,例如在第一壳体4(或第二壳体5)的四个角部30全部设置有卡合爪310,在第二壳体5(或第一壳体4)的四个角部30全部设置有卡合孔320,在该结构下,在第一壳体4相对于第二壳体5的安装作业时,若第一壳体4相对于第二壳体5倾斜,则难以将第一壳体4安装于第二壳体5。

另一方面,在实施方式的结构中,在第一壳体4中的位于第二对角线L2上的一对角部30上存在舌部321,但在位于第一对角线L1上的一对角部30上不存在舌部321。换言之,在第二壳体5中,在位于第一对角线L1上的一对角部30上存在舌部321,但在位于第二对角线L2上的一对角部30上不存在舌部321。由此,容易向在径向上对置的一对舌部321之间插入对方侧的筒部300。其结果,第一壳体4相对于第二壳体5的安装作业变得容易。

<4.变形例>

图11是将变形例的第一壁部41及第二壁部51以及其周边放大了的剖视图。另外,图11是将固定于第二壳体5的第一壳体4用与径向平行的平面切断后的剖视图。

第二壁部51在径向外侧面具有突起部512。突起部512向径向外方突出。并且,突起部512与第一壁部41的径向内侧面接触。例如,突起部512可以沿轴向以线状延伸。另外,突起部512也可以是点状。在变形例中,通过精度良好地形成突起部512向径向外方的突出量,即使对第二壁部51的径向外侧面不是遍及整个面高精度地进行精加工,也能够抑制第一壳体的径向的偏移。

以下参照附图对第二发明的例示性的实施方式进行说明。

<5.壳体>

<5-1.壳体的结构>

从轴向观察,壳体3的外形为具有四个角部30的四边形状。另外,各角部30也可以带有圆角。例如,各角部30具有进行了R倒角的形状。但是,各角部30也可以是直角形状。另外,各角部30也可以是进行了C倒角的形状。

在此,壳体3具备第一壳体4和第二壳体5。第一壳体4位于轴向的一方侧。第二壳体5位于轴向的另一方侧。即,第一壳体4位于上方侧。第二壳体5位于下方侧。并且,第一壳体4及第二壳体5在轴向上相互接合。

壳体3具有以中心轴CA为中心的筒部300。即,第一壳体4及第二壳体5分别具有以中心轴CA为中心的筒部300。第一壳体4及第二壳体5各自的筒部300在轴向上相互接合。在以下的说明中,在需要区别第一壳体4及第二壳体5的各筒部300的情况下,对第一壳体4的筒部300标注符号400而称为第一筒部400,对第二壳体5的筒部300标注符号500而称为第二筒部500。

筒部300从径向外方覆盖转子1和定子2。在转子1上安装有动叶片210。因此,动叶片210被筒部300从径向外方覆盖。筒部300将通过动叶片210的旋转而产生的气流沿轴向引导。

第二壳体5保持轴支架110。换言之,第二壳体5保持定子2。具体而言,第二壳体5具有保持定子2的基座部510。例如,基座部510与第二壳体5为同一部件,与第二壳体5一体地形成。

基座部510是以中心轴CA为中心的圆盘状。轴支架110固定于基座部510的径向的中心。另外,基座部510具有多个从径向外侧面向径向外方延伸的连结部510a。连结部510a与第二筒部500的径向内侧面连接。换言之,连结部510a连结基座部510和第二筒部500。

另外,筒部300具有配置引线20的配线部301。具体而言,第一壳体4在第一筒部400具有配线用凸部401,第二壳体5在第二筒部500具有配线用凹部501。

配线用凸部401从第一筒部400的下端面向下方延伸。另一方面,配线用凹部501从第二筒部500的上端面向下方凹陷,并且沿径向贯通第二筒部500。配线用凸部401配置于配线用凹部501。

配线部301由配线用凸部401和配线用凹部501构成(参照图6)。具体而言,配线部301由配线用凸部401的前端部与配线用凹部501的底部的轴向间的间隙构成。引线20配置于配线用凸部401的前端部与配线用凹部501的底部的轴向间的间隙。换言之,由配线用凸部401的前端部与配线用凹部501的底部的轴向间的间隙构成配线用的通孔。引线20经由通孔从壳体3的径向内方引出到径向外方。

在此,壳体3具有沿轴向贯通的贯通孔31。例如,贯通孔31在四个角部30各设置一个。贯通孔31配置于壳体3的对角线上。在贯通孔31配置有紧固部件600(参照图12)。

紧固部件600具有螺纹部610。例如,紧固部件600是自攻螺钉。作为紧固部件600的自攻螺钉被拧入贯通孔31的小径部311(参照图13)。即,贯通孔31的小径部311是具有螺纹部610的紧固部件600拧入的孔。

例如,固定部件700具有送风口700A。另外,固定部件700具有以与四个贯通孔31的配置图案相同的图案配置的四个安装孔710。安装孔710是沿轴向贯通固定部件700的孔,是孔径(内径)比作为紧固部件600的自攻螺钉的外螺纹外径(公称直径)大的孔。

固定部件700与壳体3的上端面接触。即,固定部件700与第一壳体4的上端面接触。而且,将紧固部件600从固定部件700的上方插入安装孔710,并拧入贯通孔31。通过将紧固部件600拧入贯通孔31,从而在贯通孔31中切出螺纹,将紧固部件600固定于贯通孔31。由此,壳体3固定于固定部件700。

另外,虽然未图示,但也可以使固定部件700与壳体3的下端面接触。即,可以使固定部件700与第二壳体5的下端面接触。并且,也可以从壳体3的下方相对于贯通孔31拧入紧固部件600。

<5-2.第一及第二壳体的各贯通孔>

<5-2-1.实施方式>

图13是示意性地表示实施方式的贯通孔31的截面构造的剖视图。图13是将壳体3用与轴向平行的平面切断后的剖视图。

贯通孔31具有第一贯通孔430和第二贯通孔530。第一贯通孔430配置于第一壳体4。第二贯通孔530配置于第二壳体5。换言之,贯通孔31是将第一贯通孔430和第二贯通孔530在轴向上连结的孔。再换言之,从轴向观察,第一贯通孔430及第二贯通孔530相互重叠。

在此,第一贯通孔430和第二贯通孔530的至少一方具有小径部311和孔径比小径部311大的大径部312。在该结构中,在将紧固部件600拧入贯通孔31时,能够抑制紧固部件600与大径部312的内周面的接触。即,紧固部件600相对于贯通孔31的固定通过在小径部311的内周面切出螺纹来进行。由此,能够缓和在壳体3中的大径部312的周边产生的应力。其结果,能够抑制壳体3的变形。

另外,大径部312的孔径比紧固部件600的螺纹部610的外径大。例如,大径部312的孔径比紧固部件600的螺纹部610的外径大5%~20%。由此,能够抑制紧固部件600与大径部312的内周面的接触。

而且,小径部311的轴向的长度比大径部312的轴向的长度短。例如,小径部311的轴向的长度比紧固部件600的螺纹部610的轴向的长度短。由此,贯通孔31中的被紧固部件600切出螺纹的区域、即贯通孔31中的与紧固部件600接触的区域变少。因此,能够可靠地缓和因将紧固部件600拧入贯通孔31而产生的应力。

在实施方式中,小径部311及大径部312设于第一贯通孔430。第一贯通孔430的小径部311配置于轴向的一方侧,第一贯通孔430的大径部312配置于轴向的另一方侧。换言之,第一贯通孔430的小径部311配置于第一壳体4的上端面侧。再换言之,第一壳体4在上端面具有由第一贯通孔430的小径部311形成的开口。

第一贯通孔430中的从第一壳体4的上端面朝向下方直至第一距离L1的部分为小径部311,比小径部311靠下方的全部部分为大径部312。此外,第一贯通孔430的小径部311比第一贯通孔430的大径部312轴向的长度短。

例如,在将固定部件700配置于壳体3的上方的情况下,从第一壳体4的上端面侧朝向下方拧入紧固部件600。即,从第一贯通孔430中的上方侧的部分朝向下方拧入紧固部件600。在该情况下,通过在第一贯通孔430设置小径部311及大径部312,能够缓和在第一壳体4中的第一贯通孔430的周边产生的应力。由此,能够抑制第一壳体4的变形。

另外,第一贯通孔430中的小径部311比大径部312壁厚大。即,通过在第一壳体4的上端面侧配置小径部311,能够确保第一壳体4的上端面侧的强度。由此,即使固定部件700以较大的压力与第一壳体4的上端面接触,也能够抑制第一壳体4变形。

在实施方式中,还在第二贯通孔530设有小径部311及大径部312。第二贯通孔530的小径部311配置于轴向的另一方侧,第二贯通孔530的大径部312配置于轴向的一方侧。换言之,第二贯通孔530的小径部311配置于第二壳体5的下端面侧。再换言之,第二壳体5在下端面具有由第二贯通孔530的小径部311形成的开口。

第二贯通孔530中的从第二壳体5的下端面朝向上方直至第二距离L2的部分为小径部311,比小径部311靠上方的全部部分为大径部312。此外,第二贯通孔530的小径部311比第二贯通孔530的大径部312轴向长度短。另外,第一距离L1和第二距离L2可以相同。

例如,在壳体3的下方配置固定部件700的情况下,从第二壳体5的下端面侧朝向上方拧入紧固部件600。即,从第二贯通孔530中的下方侧的部分朝向上方拧入紧固部件600。在该情况下,通过在第二贯通孔530设置小径部311及大径部312,能够缓和在第二壳体5中的第二贯通孔530的周边产生的应力。由此,能够抑制第二壳体5的变形。

另外,在第二贯通孔530中,小径部311的壁厚比大径部312大。即,通过将小径部311配置于第二壳体5的下端面侧,能够确保第二壳体5的下端面侧的强度。由此,即使固定部件700以较大的压力与第二壳体5的下端面接触,也能够抑制第二壳体5变形。

另外,在实施方式中,第一贯通孔430及第二贯通孔530双方分别具有小径部311和大径部312。由此,无论是在壳体3的上方配置固定部件700的情况以及在壳体3的下方配置固定部件700的情况中的哪一种情况,都能够不进行壳体3的设计变更等而抑制壳体3的变形。

<5-2-2.变形例>

图14是示意性地表示变形例的贯通孔31的截面构造的剖视图。图14是将壳体3用与轴向平行的平面切断后的剖视图。

在变形例中,仅第一贯通孔430和第二贯通孔530中的一方具有小径部311和大径部312。例如,第一贯通孔430具有小径部311和大径部312。另一方面,第二贯通孔530仅具有小径部311。

另外,在变形例中,与上述实施方式相比,第一贯通孔430的轴向长度更长。例如,在变形例中,第一贯通孔430及第二贯通孔530的各小径部311的轴向长度与上述实施方式相同,第一贯通孔430的大径部312的轴向长度比上述实施方式长。并且,第一贯通孔430的大径部312与第二贯通孔530的小径部311连接。

在变形例中,当整体观察贯通孔31时,与上述实施方式同样地,在第一壳体4的上端面侧及第二壳体5的下端面侧分别配置有小径部311,在这两个小径部311的轴向之间配置有大径部312。因此,无论是在壳体3的上方配置固定部件700的情况以及在壳体3的下方配置固定部件700的情况中的哪一种情况,在使用紧固部件600将壳体3固定于固定部件700时,都能够缓和在壳体3产生的应力。由此,能够抑制壳体3的变形。

<5-3.贯通孔的外缘部>

图8是实施方式的壳体3的角部30的放大剖视图。另外,图8是将固定于第二壳体5的第一壳体4用与径向平行的平面切断后的剖视图。

第一壳体4和第二壳体5中的一方具有从径向内侧面向径向内方突出的凸部414。第一壳体4及第二壳体5中的另一方具有沿轴向凹陷且用于配置凸部414的凹部511。并且,凸部414设置于贯通孔31的外缘部。即,凸部414设置于第一贯通孔430及第二贯通孔530中的一方的外缘部的径向内方侧。凹部511设置于第一贯通孔430及第二贯通孔530中的另一方的外缘部的径向内方侧。

在该结构中,能够提高第一贯通孔430和第二贯通孔530中的设置有凸部414的一方的外缘部的强度。另外,通过在第一贯通孔430及第二贯通孔530中的另一方的外缘部设置凹部511,即使在一方的外缘部设置了凸部414,也能够将该凸部414配置于凹部511。

凸部414设置于第一壳体4。即,凸部414设置于第一贯通孔430的外缘部的径向内方侧。由此,能够提高第一贯通孔430的外缘部的强度。例如,在将紧固部件600拧入第一贯通孔430时,能够抑制第一贯通孔430的外缘部变形。即,能够抑制第一壳体4变形。

在此,第二壳体5具有基座部510,因此强度比较高。另一方面,第一壳体4不具有相当于基座部510的部分。因此,优选通过在第一贯通孔430的外缘部配置凸部414来提高强度。

另外,在凸部414设置于第一壳体4的结构中,凹部511设置于第二壳体5。即,凹部511设置于第二贯通孔530的径向内方侧。在该情况下,凹部511向下方凹陷。

<6.总结>

第二发明具有以下结构。

(1)

一种马达,其具备:

转子,其能够以上下延伸的中心轴为中心旋转;

定子,其使上述转子旋转;以及

壳体,其从径向外方覆盖上述转子和上述定子,

上述壳体具备:

第一壳体,其位于轴向的一方侧;以及

第二壳体,其位于上述轴向的另一方侧,

上述壳体具有沿上述轴向贯通的贯通孔,

上述贯通孔具有:

第一贯通孔,其配置于上述第一壳体;以及

第二贯通孔,其配置于上述第二壳体,

上述第一贯通孔和上述第二贯通孔中的至少一方具有:

小径部;以及

大径部,其孔径比上述小径部大。

(2)

根据(1)记载的马达,其中,

上述小径部及上述大径部设置于上述第一贯通孔,

上述第一贯通孔的上述小径部配置于上述轴向的一方侧,

上述第一贯通孔的上述大径部配置于上述轴向的另一方侧。

(3)

根据(1)或(2)记载的马达,其中,

上述小径部和上述大径部设置于上述第二贯通孔,

上述第二贯通孔的上述小径部配置于上述轴向的另一方侧,

上述第二贯通孔的上述大径部配置于上述轴向的一方侧。

(4)

根据(1)~(3)中任一项记载的马达,其中,

上述第一壳体和上述第二壳体中的一方具有从径向内侧面向径向内方突出的凸部,

上述第一壳体和上述第二壳体中的另一方具有沿上述轴向凹陷且用于配置述凸部的凹部,

上述凸部设于上述贯通孔的外缘部。

(5)

根据(1)~(4)中任一项记载的马达,其中,

上述贯通孔的上述小径部是具有螺纹部的紧固部件拧入的孔,

上述大径部的孔径比上述螺纹部的外径大。

(6)

根据(1)~(5)中任一项记载的马达,其中,

上述小径部的上述轴向的长度比上述大直径部的上述轴向的长度短。

(7)

一种轴流风扇,其具备:

(1)~(6)中任一项记载的马达;以及

动叶片,其安装于上述转子。

以下,参照附图对第三发明的例示性的实施方式进行说明。

<7.基于外壳的引线的保持构造>

图16是实施方式的引线通过部3100的示意图。图17是表示实施方式的第二壳体5的径向内侧面5a与配线用凸部401的位置关系的示意图。图18是表示变形例的第二壳体5的径向内侧面5a与配线用凸部401的位置关系的示意图。图17及图18是沿图16的A-A'线的剖视图。另外,在图17及图18中,图面左侧为径向内方,图面右侧为径向外方。图19是从轴向观察实施方式的第二壳体5的俯视图。图20是将实施方式的配线用凸部401和配线用凹部501以及其周边用与轴向正交的平面切断后的放大剖视图。

<7-1.引线通过部>

壳体3具有引线通过部3100。引线通过部3100是沿径向贯通壳体3的通孔。引线20穿过引线通过部3100的通孔。换言之,在引线通过部3100配置有引线20。引线20经由引线通过部3100从壳体3的径向内方向径向外方引出。引线通过部3100由第一壳体4和第二壳体5构成。

具体而言,第一壳体4具有朝向轴向的另一方侧突出的配线用凸部401。配线用凸部401是从第一筒部400的下端面朝向下方突出的部分。配线用凸部401具有朝向轴向的另一方侧的前端面4011。前端面4011是配线用凸部401的下端面。

另外,第二壳体5具有朝向轴向的另一方侧凹陷且沿径向贯通的配线用凹部501。具体而言,配线用凹部501从第二筒部500中的轴向的一方侧的端面朝向轴向的另一方侧凹陷。即,配线用凹部501是从第二筒部500的上端面朝向下方凹陷的部分。配线用凹部501具有朝向轴向的一方侧的底面5011。配线用凸部401配置于配线用凹部501。

并且,引线通过部3100由配线用凸部401和配线用凹部501构成。换言之,在从径向观察的情况下,引线通过部3100的通孔由在前端面4011与底面5011的轴向之间产生的间隙构成。从径向观察,引线20配置于前端面4011与底面5011之间。引线20从前端面4011与底面5011的轴向之间的间隙,从壳体3的径向内方向径向外方引出。

在此,配线用凸部401配置于配线用凹部501。但是,前端面4011中的至少一部分与底面5011在轴向上不对置。即,前端面4011的至少一部分配置于从与底面5011在轴向上对置的位置沿径向偏移了的位置。在该结构中,对于引线20中的配置于引线通过部3100的至少一部分,轴向的约束变弱。

由此,能够抑制对从壳体3的径向内方向径向外方引出的引线20过大地施加负荷。其结果,能够容易地将引线20从壳体3引出并绕到壳体3的径向外侧面。即,能够容易地将从壳体3引出的引线20固定于壳体3的径向外侧面。

另外,配线用凹部501在底面5011具有切口部5011a。配线用凹部501的切口部5011a沿轴向贯通,且从第二壳体5的径向内侧面朝向径向外方凹陷。具体而言,配线用凹部501的切口部5011a从第二筒部500的径向内侧面朝向径向外方凹陷。即,从轴向观察,配线用凹部501具有存在底面5011的区域和欠缺底面5011的区域。配线用凹部501中的欠缺底面5011的区域是切口部5011a。

而且,前端面4011的至少一部分配置于与配线用凹部501的切口部5011a在轴向上对置的位置。即,前端面4011的至少一部分与底面5011不对置。由此,能够容易地将前端面4011的至少一部分配置于从与底面5011在轴向上对置的位置沿径向偏移了的位置。

例如,前端面4011的整个部分配置于与配线用凹部501的切口部5011a在轴向上对置的位置。即,前端面4011遍及整个面与底面5011在轴向上不对置。在该结构中,能够进一步抑制对从壳体3引出的引线20过大地施加负荷。

另外,前端面4011的一部分也可以与底面5011在轴向上对置配置。即,也可以是,前端面4011中的一部分与底面5011在轴向上对置,另一部分与配线用凹部501的切口部5011a在轴向上对置。

在图17所示的实施方式的结构中,配线用凸部401的朝向径向内方的面401a与第二壳体5的径向内侧面5a齐平。由此,在壳体3的径向内侧面不产生台阶,因此能够抑制气流在壳体3的径向内方变得不稳定。其结果,轴流风扇200的送风效率提高。另外,能够抑制配线用凸部401与动叶片210接触。

另外,作为变形例,可以采用图18所示的结构。在变形例中,配线用凸部401的朝向径向内方的面401a配置于比第二壳体5的径向内侧面5a靠径向外方。换言之,配线用凸部401的朝向径向内方的面401a也可以与第二壳体5的径向内侧面5a不齐平。再换言之,配线用凸部401的朝向径向内方的面401a只要比第二壳体5的径向内侧面5a不向径向内方突出即可。

在变形例中,在壳体3的径向内侧面产生台阶。但是,配线用凸部401相对于第二壳体5的径向内侧面5a不向径向内方突出,因此能够防止配线用凸部401与动叶片210接触。

在通过使配线用凹部501的切口部5011a与前端面4011在轴向上对置而使前端面4011相对于底面5011在径向上错开的情况下,配线用凸部401的径向厚度越大,越需要使配线用凹部501的切口部5011a的径向宽度增大。换言之,配线用凸部401的径向的厚度越大,越需要减小底面5011的径向的宽度。但是,如果底面5011的径向宽度小,则第二壳体5中的配线用凹部501的周边部分的强度降低。

因此,配线用凸部401的径向的厚度T为配线用凹部501的从轴向观察时的径向的开口宽度W的一半以下(参照图20)。由此,能够抑制底面5011的径向的宽度变得过小。其结果,能够抑制第二壳体5中的配线用凹部501的周边部分的强度降低。

另外,如图15及图16所示,配线用凸部401具有朝向周向的一方侧的第一外侧面4021和朝向周向的另一方侧的第二外侧面4022。配线用凹部501具有朝向周向的一方侧的第一内侧面5021和朝向周向的另一方侧的第二内侧面5022。第一外侧面4021和第二内侧面5022在周向上相互对置。第二外侧面4022和第一内侧面5021在周向上相互对置。第一外侧面4021和第二内侧面5022可以至少一部分相互接触。另外,第二外侧面4022及第一内侧面5021也可以至少一部分相互接触。

在第一壳体4相对于第二壳体5的安装作业中,相对于配线用凹部501,从上方配置配线用凸部401。例如,配线用凸部401一边被第一内侧面5021及第二内侧面5022导向,一边插入配线用凹部501。

在此,从径向观察,配线用凸部401从轴向的一方侧朝向另一方侧具有尖细形状。即,配线用凸部401中的作为下方侧的部分的前端部的周向的宽度比作为上方侧的部分的根部的周向的宽度小。

具体而言,第一外侧面4021在上方侧具有与轴向平行的面4211,在下方侧具有相对于轴向倾斜的倾斜面4212。换言之,第一外侧面4021具有随着朝向轴向的另一方侧而朝向周向的另一方侧倾斜的倾斜面4212。另一方面,第二外侧面4022是与轴向平行的面。

在配线用凸部401的第一外侧面4021设置倾斜面4212,由此配线用凸部401从轴向的一方侧朝向另一方成为尖细形状,因此在第一壳体4相对于第二壳体5的安装作业中,容易将配线用凸部401插入配线用凹部501。

另外,通过使配线用凸部401的第二外侧面4022为与轴向平行的面,在将配线用凸部401插入配线用凹部501时,能够对配线用凸部401沿轴向直线地进行导向。由此,将配线用凸部401插入配线用凹部501的作业变得容易。换言之,第二壳体5相对于第一壳体4的安装作业变得容易。

<7-2.引线按压部>

从壳体3引出的引线20沿着壳体3的径向外侧面配置。具体而言,引线20从引线通过部3100的通孔向轴向的一方侧延伸。即,引线20在壳体3的径向外方从第二壳体5朝向第一壳体4延伸。

另外,引线20固定于壳体3的径向外侧面。换言之,引线20被保持为不离开壳体3的径向外侧面。

具体而言,如图1所示,壳体3具有引线按压部3200。引线按压部3200设置于第一壳体4及第二壳体5中的至少一方。并且,引线按压部3200配置于从壳体3引出的引线20的径向外方(参照图20)。换言之,引线20的至少一部分被引线按压部3200从径向外方向径向内方按压。由此,能够容易地将引线20固定于壳体3的径向外侧面。

这样,引线20在壳体3的径向外方被引线按压部3200按压,由此固定于壳体3的径向外侧面。在该固定方法中,需要将引线20插入壳体3的径向外侧面与引线按压部3200之间。

因此,引线按压部3200中的周向的一方侧的端部是相对于壳体3的径向外侧面在径向上隔开间隔配置的自由端部3210,周向的另一方侧的端部是与壳体3的径向外侧面连接的固定端部3220(参照图15)。并且,自由端部3210的一部分相对于轴向向周向倾斜。

例如,引线按压部3200与壳体3为同一部件,与壳体3一体地形成。固定端部3220从壳体3的角部延伸。并且,引线按压部3200以固定端部3220为支点,向相对于壳体3的径向外侧面离开的方向及接近的方向弹性变形。

在该结构中,在将引线20固定于壳体3的径向外侧面时,能够从自由端部3210侧将引线20插入壳体3的径向外侧面与引线按压部3200之间。另外,此时,自由端部3210的一部分朝向固定端部3220侧倾斜,因此引线20向壳体3的径向外侧面与引线按压部3200之间的插入作业变得容易。

另外,壳体3的径向外侧面具有向径向内方凹陷的配线部301。构成配线部301的凹部沿轴向延伸。即,壳体3具有沿轴向延伸的槽作为配线部301。并且,引线按压部3200配置于与配线部301在径向上对置的位置。由此,能够扩大壳体3的径向外侧面与引线按压部3200之间的间隔。其结果,能够容易地将引线20配置于壳体3的径向外侧面与引线按压部3200之间。

作为配线部301的槽从引线通过部3100的通孔向上方延伸。换言之,作为配线部301的槽的底面由第一壳体4的径向外侧面的一部分和配线用凸部401的径向外侧面构成。再换言之,配线部301设置于第一壳体4的径向外侧面。

并且,配线部301具有第一配线部3011和径向的厚度比第一配线部3011大的第二配线部3012(参照图15)。另外,第二配线部3012配置于比第一配线部3011靠轴向的一方侧。即,第一壳体4中的配线部301的上方侧的径向厚度比配线部301的下方侧大。

在该结构中,即使在第一壳体4设置配线部301,也能够抑制在第一壳体4的上端部产生壁厚较薄的部分。即,能够抑制进气/排气口的外缘部的壁厚的一部分变薄。由此,能够抑制在动叶片210的旋转中产生振动。

在此,引线按压部3200具有第一引线按压部4020和第二引线按压部5020(参照图15)。第一引线按压部4020设置于第一壳体4。第二引线按压部5020设置于第二壳体5。由此,能够在第一壳体4侧及第二壳体5侧双方按压引线20。由此,能够固定引线20。

另外,从径向观察,第一引线按压部4020具有随着朝向轴向的另一方侧而朝向固定端部3220侧倾斜的第一倾斜部4201,第二引线按压部5020具有随着朝向轴向的一方侧而朝向固定端部3220侧倾斜的第二倾斜部5201。即,从径向观察,第一引线按压部4020及第二引线按压部5020双方的自由端部3210均朝向固定端部3220侧倾斜。由此,即使在第一壳体4及第二壳体5分别设置第一引线按压部4020及第二引线按压部5020,引线20向壳体3的径向外侧面与引线按压部3200之间的插入作业也变得容易。

并且,第一倾斜部4201配置于第一引线按压部4020中的轴向的另一方侧,第二倾斜部5201配置于第二引线按压部5020中的轴向的一方侧(参照图1)。在该结构中,从径向观察,引线按压部3200为轴向的大致中央部分在周向上凹陷的形状。由此,容易从引线按压部3200中的轴向的大致中央部分插入引线20。另外,在引线按压部3200中的上侧部分及下侧部分,能够按压引线20。

另外,第一引线按压部4020及第二引线按压部5020在轴向上连续地配置(参照图1)。例如,第一引线按压部4020的下端面和第二引线按压部5020的上端面可以接触。由此,能够可靠地固定引线20。另外,通过使第一引线按压部4020和第二引线按压部5020在轴向上连续,能够减少引线20的露出部分。因此,能够抑制配置于比引线按压部3200靠径向外方的其它部件(未图示)和引线20接触。换言之,能够通过引线按压部3200保护引线20。

另外,第一引线按压部4020的周向的宽度比第二引线按压部5020的周向的宽度大。即,第二引线按压部5020的周向的宽度比第一引线按压部4020的周向的宽度小。另外,第二引线按压部5020的周向的宽度是第一引线按压部的周向的最大宽度,第二引线按压部5020的周向的宽度是第二引线按压部5020的周向的最大宽度。

在引线20相对于壳体3的径向外侧面的固定作业中,从第二壳体5侧引出引线20。在该情况下,若第二引线按压部5020的周向宽度小,则容易将引线20绕到壳体3的径向外侧面。另外,第一引线按压部4020的周向的宽度大,因此,即使减小第二引线按压部5020的周向宽度,也能够通过第一引线按压部4020可靠地固定引线20。

<7-3.限制部>

配线用凹部501具有限制部5030(参照图19及图20)。限制部5030在周向上突出。限制部5030设置于第一内侧面5021及第二内侧面5022的至少一方。即,第一内侧面5021和第二内侧面5022的至少一方具有在周向上突出的限制部5030。例如,限制部5030设置于第一内侧面5021及第二内侧面5022双方。第一内侧面5021的限制部5030朝向第二内侧面5022突出。第二内侧面5022的限制部5030朝向第一内侧面5021突出。即,限制部5030是从第一内侧面5021及第二内侧面5022分别沿周向突出的突出部。

并且,限制部5030配置于配线用凸部401的径向外方,且与配线用凸部401在径向上对置。由此,即使配线用凸部401向径向外方变形,配线用凸部401向径向外方的变形也被限制部5030限制。其结果,能够抑制第一壳体4的变形。另外,限制部5030也可以与配线用凸部401接触。

<8.其它>

以上对本发明的实施方式进行了说明。另外,本发明的范围不限定于上述的实施方式。本发明可以在不脱离发明的主旨的范围内进行各种变更来实施。另外,上述实施方式可以适当地任意组合。

<9.总结>

第三发明具有以下结构。

(1)

一种马达,其具备:

转子,其能够在以上下延伸的中心轴为中心在周向上旋转;

定子,其使上述转子旋转;

引线,其与上述定子电连接;以及

壳体,其从径向外方覆盖上述转子及上述定子,

上述壳体具备:

第一壳体,其位于轴向的一方侧;

第二壳体,其位于上述轴向的另一方侧,

上述第一壳体具有朝向上述轴向的另一方侧突出的配线用凸部,

上述第二壳体具有朝向上述轴向的另一方侧凹陷且在径向上贯通的配线用凹部,

上述配线用凸部配置于上述配线用凹部,

上述配线用凸部具有朝向上述轴向的另一方侧的前端面,

上述配线用凹部具有朝向上述轴向的一方侧的底面,

从上述径向观察,上述引线配置于上述前端面与上述底面之间,

上述前端面的至少一部分配置于从与上述底面在上述轴向上对置的位置沿上述径向偏移了的位置。

(2)

根据(1)记载的马达,其中,

上述配线用凹部在上述底面具有切口部,

上述切口部在上述轴向上贯通,而且从上述第二壳体的径向内侧面朝向上述径向外方凹陷,

上述前端面的至少一部分配置于与上述切口部在上述轴向上对置的位置。

(3)

根据(2)记载的马达,其中,

上述配线用凸部的朝向径向内方的面与上述第二壳体的径向内侧面齐平。

(4)

根据(2)记载的马达,其中,

上述配线用凸部的朝向径向内方的面配置于比上述第二壳体的径向内侧面靠上述径向外方。

(5)

根据(2)~(4)中任一项记载的马达,其中,

上述壳体具有以上述中心轴为中心的筒部,

上述筒部从上述径向外方覆盖上述转子及上述定子,

上述第一壳体具有作为上述筒部中的上述轴向的一方侧的部分的第一筒部,

上述第二壳体具有作为上述筒部中的上述轴向的另一方侧的部分的第二筒部,

上述配线用凹部从上述第二筒部中的上述轴向的一方侧的端面朝向上述轴向的另一方侧凹陷,

上述切口部从上述第二筒部的径向内侧面朝向上述径向外方凹陷,

上述配线用凸部的上述径向的厚度为上述配线用凹部的从上述轴向观察时的上述径向的开口宽度的一半以下。

(6)

根据(1)~(5)中任一项记载的马达,其中,

上述配线用凸部具有:

第一外侧面,其朝向上述周向的一方侧;以及

第二外侧面,其朝向上述周向的另一方侧,

上述第一外侧面具有随着朝向上述轴向的另一方侧而朝向上述周向的另一方侧倾斜的倾斜面,

上述第二外侧面是与上述轴向平行的面。

(7)

根据(1)~(6)中任一项记载的马达,其中,

上述引线从上述壳体的径向内方向上述径向外方引出,

从上述壳体引出的上述引线配置于上述壳体的径向外侧面,

上述壳体具有引线按压部,

上述引线按压部设置于上述第一壳体及上述第二壳体的至少一方,且配置于从上述壳体引出的上述引线的上述径向外方。

(8)

根据(7)记载的马达,其中,

上述引线按压部中的上述周向的一方侧的端部是相对于上述壳体的径向外侧面在上述径向上隔开间隔地配置的自由端部,上述周向的另一方侧的端部是与上述壳体的径向外侧面连接的固定端部,

上述自由端部的一部分相对于上述轴向向上述周向倾斜。

(9)

根据(7)或(8)记载的马达,其中,

上述壳体的径向外侧面具有向径向内方凹陷的配线部,

上述引线按压部配置于与上述配线部在上述径向上对置的位置。

(10)

根据(9)记载的马达,其中,

上述配线部设置于上述第一壳体的径向外侧面,

上述配线部具有:

第一配线部;以及

第二配线部,其上述径向上的厚度比上述第一配线部大,

上述第二配线部配置于比上述第一配线部靠上述轴向的一方侧。

(11)

根据(1)~(10)中任一项记载的马达,其中,

上述配线用凹部具有:

第一内侧面,其朝向上述周向的一方侧;以及

第二内侧面,其朝向上述周向的另一方侧,

上述第一内侧面及上述第二内侧面的至少一方具有在上述周向上突出的限制部,

上述限制部配置于比上述配线用凸部靠上述径向外方,且与上述配线用凸部在上述径向上对置。

(12)

一种马达,其具备:

转子,其能够在以上下延伸的中心轴为中心在周向上旋转;

定子,其使上述转子旋转;

引线,其与上述定子电连接;以及

壳体,其从径向外方覆盖上述转子及上述定子,

上述壳体具备:

第一壳体,其位于轴向的一方侧;以及

第二壳体,其位于上述轴向的另一方侧,

上述第一壳体具有朝向上述轴向的另一方侧突出的配线用凸部,

上述第二壳体具有朝向上述轴向的另一方侧凹陷且沿径向贯通的配线用凹部,

上述配线用凸部配置于上述配线用凹部,

上述配线用凸部具有朝向上述轴向的另一方侧的前端面,

上述配线用凹部具有朝向上述轴向的一方侧的底面,

从上述径向观察,上述引线配置于上述前端面与上述底面之间,

上述引线从上述壳体的径向内方向上述径向外方引出,

从上述壳体引出的上述引线配置于上述壳体的径向外侧面,

上述壳体具有引线按压部,

上述引线按压部设于上述第一壳体及上述第二壳体的至少一方,且配置于从上述壳体引出的上述引线的上述径向外方,

上述引线按压部中的上述周向的一方侧的端部是相对于上述壳体的径向外侧面在上述径向上隔开间隔地配置的自由端部,上述周向的另一方侧的端部是与上述壳体的径向外侧面连接的固定端部,

上述自由端部的一部分相对于上述轴向向上述周向倾斜。

(13)

根据(12)记载的马达,其中,

上述引线按压部具有:

第一引线按压部,其设置于上述第一壳体;以及

第二引线按压部,其设置于上述第二壳体,

从上述径向观察,上述第一引线按压部具有随着朝向上述轴向的另一方侧而朝向上述固定端部侧倾斜的第一倾斜部,

从上述径向观察,上述第二引线按压部具有随着朝向上述轴向的一方侧而朝向上述固定端部侧倾斜的第二倾斜部,

上述第一倾斜部配置于上述第一引线按压部中的上述轴向的另一方侧,

上述第二倾斜部配置于上述第二引线按压部中的上述轴向的一方侧。

(14)

根据(13)记载的马达,其中,

上述第一引线按压部及上述第二引线按压部在上述轴向上连续地配置。

(15)

根据(13)或(14)记载的马达,其中,

上述第一引线按压部的上述周向的宽度比上述第二引线按压部的上述周向的宽度大。

(16)

一种轴流风扇,其具备:

(1)~(16)中任一项记载的马达;以及

动叶片,其安装于上述转子。

产业上的可利用性

本发明例如能够作为轴流风扇用的马达等而利用。

- 马达、利用该马达的轴流式风扇、及空调机的室内机用轴流式风扇

- 马达、利用该马达的轴流式风扇、及空调机的室内机用轴流式风扇