一种防止源漏区漏电的结构及其制备方法

文献发布时间:2023-06-19 19:32:07

技术领域

本发明属于半导体制造技术领域,具体涉及一种防止源漏区漏电的结构的制备方法。

背景技术

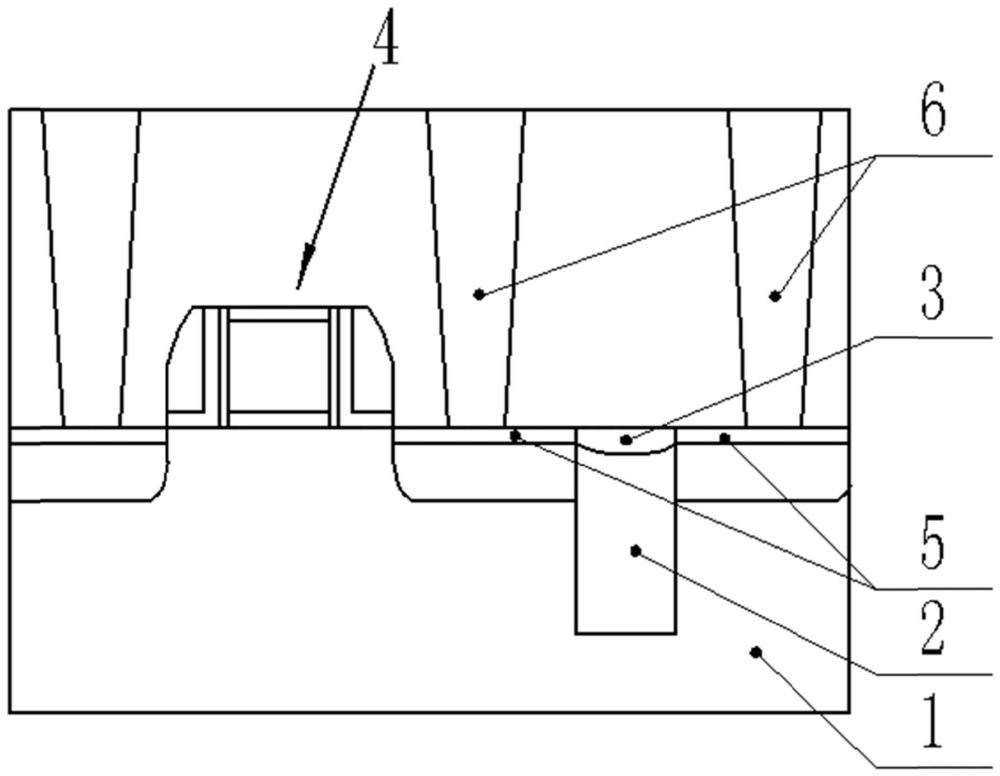

在现有的CMOS工艺流程中,如图1所示的结构,包括有如下制作步骤:

1)在衬底1上制作浅槽隔离区(STI,shallow trench isolation)2;

2)在所述衬底1上制作阱区,所述阱区可包括N阱(N-Well)、P阱(P-Well)、三阱(Triple-Well)等结构;

3)在所述衬底1上制作包括栅氧化层和多晶硅层的栅极结构4;

4)源漏极注入并制作自对准硅化物(Salicide)5;

5)在所述自对准硅化物上制作接触孔(Contact)6。

由于在步骤1)的STI工艺后浅沟槽表面会存在一些凹陷(Dishing),在步骤3)制作所述多晶硅层42时,多晶硅会沉积到所述凹陷中,而所述凹陷中的多晶硅在进行多晶硅刻蚀时难以被去除进而形成残留;在后续制作自对准硅化物的过程中,所述凹陷中的多晶硅会转化成导电的金属硅化物32,与源漏的自对准硅化物连接到一起导致浅槽隔离区两侧的接触孔形成导通,进而产生漏电现象。

发明内容

针对现有技术中所存在的不足,本发明提供了一种通过填充的方式消除STI表面的凹陷来防止源漏区漏电的结构及其制备方法。

第一方面,一种防止源漏区漏电的结构的制备方法,包括如下步骤:

在衬底上制作浅槽隔离区;

在制作栅极结构前,先在所述浅槽隔离区表面制作绝缘填充部以填充所述浅槽隔离区表面的凹陷。

作为优选的方案,所述在所述浅槽隔离区表面制作绝缘填充部以填充所述浅槽隔离区表面的凹陷,包括如下步骤:

在所述衬底表面沉积绝缘填充材料形成绝缘填充层;

去除位于浅槽隔离区以外区域的所述绝缘填充材料,形成绝缘填充部。

作为进一步优选的方案,所述绝缘填充材料采用SiN。

第二方面,一种防止源漏区漏电的结构,包括:

衬底及位于所述衬底上的浅槽隔离区和栅极结构,在所述浅槽隔离区与所述栅极结构之间的源漏区还包括自对准硅化物;所述浅槽隔离区的表面设有用于填充所述浅槽隔离区表面凹陷的绝缘填充部。

作为优选的方案,所述绝缘填充部采用SiN材料。

相比于现有技术,本发明具有如下有益效果:

通过在STI工艺之后的浅槽隔离区表面生成不会转化成导电介质(如自对准硅化物)的绝缘填充部,使浅槽隔离区能有效隔离源漏,浅槽隔离区两侧的两个接触孔之间不发生导通,达到了防止源漏区漏电的技术效果。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为现有技术中CMOS工艺的STI及源漏区附近结构的示意图;

图2为本发明中一种防止源漏区漏电的结构的制备方法步骤S1的结构示意图;

图3为本发明中一种防止源漏区漏电的结构的制备方法步骤S201的结构示意图;

图4为本发明中一种防止源漏区漏电的结构的制备方法步骤S202的结构示意图;

图5为本发明中一种防止源漏区漏电的结构的制备方法步骤S3的结构示意图;

图6为本发明中一种防止源漏区漏电的结构的制备方法步骤S4的结构示意图;

图7为本发明中一种防止源漏区漏电的结构的制备方法步骤S5的结构示意图。

其中,1、衬底;2、浅槽隔离区;3、绝缘填充部;31、凹陷;32、金属硅化物;4、栅极结构;41、栅氧化层;42、多晶硅层;43、侧墙;5、自对准硅化物;6、接触孔;

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

第一方面,一种防止源漏区漏电的结构的制备方法实施例,包括如下步骤:

S1:在衬底1上制作浅槽隔离区2及阱区。

其中,如图2所示,在所述衬底1上间隔制作浅沟槽21,并在其中填充氧化硅以形成浅槽隔离区2;在相邻两个浅槽隔离区2之间制作阱区。所述阱区可包括N阱(N-Well)、P阱(P-Well)、三阱(Triple-Well)等结构。

S2:在所述浅槽隔离区2表面制作绝缘填充部3以填充所述浅槽隔离区2表面的凹陷31。

其中,如图2-图4所示,所述绝缘填充部3不会与后续工艺中源漏区的自对准硅化物形成电连接,也就是不会使所述浅槽隔离区2两侧的接触孔发生导通。

具体来说,步骤S2可通过如下步骤实现:

S201:如图3所示,在所述衬底1表面沉积绝缘填充材料形成绝缘填充层33。

其中,所述绝缘填充材料可采用SiN,或其他不会在后续的自对准硅化物制作流程中形成导电结构的材料。本步骤中以SiN为例,可通过沉积SiN对浅槽隔离区2表面的凹陷31进行填充。

S202:如图4所示,去除位于浅槽隔离区2以外区域的所述绝缘填充材料,形成绝缘填充部3。

本步骤中,可利用刻蚀工艺对SiN的选择比将所述凹陷31外其他区域的SiN去除,进而在所述浅槽隔离区2表面形成绝缘填充部3。所述绝缘填充部3可有效阻止多晶硅在浅槽隔离区2表面残留。

S3:在所述衬底1表面制作栅极结构4。

其中,如图5所示,所述栅极结构4包括依次生长并刻蚀的栅氧化层41和多晶硅层42,还包括侧墙43。所述栅极结构4的制作属于现有技术,在此不作赘述。

S4:在源漏极注入并形成自对准硅化物5。

其中,如图6所示,所述自对准硅化物5可形成于所述源漏区51乃至栅极多晶硅层42的表面。本步骤可通过先在源漏极注入以形成源漏区51,再在其上淀积金属以制作自对准硅化物5。由于淀积的金属只与栅极多晶硅和源漏区体硅反应形成金属硅化物,而不与侧墙反应,所以在反应后很容易去除不反应的金属,而所述金属硅化物则保留在栅、源、漏极处,形成自对准硅化物5。本步骤S4属于现有技术。

S5:在所述源漏区的自对准硅化物5上制作接触孔6。

本步骤中,所述接触孔6,如图7所示,可通过在步骤S4得到的结构表面沉积层间介电层(ILD),经平坦化处理后在对应源漏区的位置刻蚀孔并填充金属材料得到,属于现有技术,在此不作赘述。

本实施例中的制备方法,可防止多晶硅在浅槽隔离区表面残留。在没有多晶硅残留的情况下,所述浅槽隔离区表面在后续形成自对准硅化物的工序里也就不会形成具有导电性的硅化物,浅槽隔离区能有效隔离源漏,浅槽隔离区两侧的两个接触孔之间也就不会发生导通,达到了防止源漏区漏电的技术效果。可以看出,本发明的核心点在于,在制作栅极结构前(即制作多晶硅层之前),先在所述浅槽隔离区表面制作绝缘填充部以填充所述浅槽隔离区表面的凹陷,使所述凹陷不会被多晶硅填充。

第二方面,一种防止源漏区漏电的结构的实施例,如图7所示,包括:

衬底1及位于所述衬底1上的浅槽隔离区2和栅极结构4,在所述浅槽隔离区2与所述栅极结构4之间的源漏区还包括自对准硅化物5。所述浅槽隔离区2的表面设有用于填充所述浅槽隔离区2表面凹陷31的绝缘填充部3。

其中,所述绝缘填充部3可采用SiN材料。所述绝缘填充部3不会与所述源漏区的自对准硅化物5形成电连接,也就是不会使所述浅槽隔离区2两侧的接触孔6发生导通,这样就达到了防止源漏区漏电的技术效果。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明的保护范围应以所附权利要求为准。

- 一种电力电缆漏电检测装置、制备方法和漏电检测方法

- 一种平膜结构SiAlCN无线无源压力传感器及其制备方法

- 一种防止镀层漏镀的高强钢的连续镀锌生产方法

- 源极/漏极区的制造方法及含源极/漏极区的半导体结构

- 避免漏极/源极延伸区的超浅层结发生漏电流的方法