钢结构连廊的安装施工方法

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及塔楼连廊施工技术领域,特别是涉及一种钢结构连廊的安装施工方法。

背景技术

随着建筑行业的发展,建筑功能需求的不断更新,超高层建筑造型也层出不穷,两座塔楼之间的连廊设计也呈多样化发展,塔楼之间的连廊通常为钢结构桁架型式,按照连廊相对于塔楼的位置通常分为低位连廊、中位连廊和高位连廊,低位连廊和中位连廊一般采用整体吊装或整体提升的方式进行安装,高位连廊由于下部存在低位连廊、中位连廊,安装受场地和吊重的限制不能采用整体吊装或整体提升的方式进行安装,一般采用高空拼装的方式进行安装,在高空拼装时,需设置临时措施,以保证施工的安全性。

现有技术中,公开号CN114703956A的一种双层大跨度钢结构连廊施工工艺方法,提供了设置临时支撑架和支撑平台的施工方法,公开号CN114703958A一种钢结构连廊结构及吊装施工方法,提供了设置两根承重柱的方法,但是均不适应于高位连廊与下面连廊垂直距离过大的情况,当垂直距离过大时,支撑架和承重柱搭设、拆卸不便,且不能保证其支撑效果;同时,上述施工方法中连廊与塔楼的连接节点均采用刚性连接,而实际施工过程中,由于两侧塔楼施工进度不能保持同步,由于自重不同,两侧塔楼会产生不同程度的不均匀沉降,当两座塔楼还未施工完成或还未沉降完时,连廊与塔楼进行刚性连接,会使连廊与塔楼连接节点、连廊各节连接节点周围杆件产生初始内力,危害结构安全,容易造成连廊后期变形,不能保证连廊使用时的安全性。

发明内容

本发明旨在解决上述问题,从而提供一种施工简单,能够在两侧塔楼发生不均匀沉降后施放端部应力,避免结构变形的钢结构连廊的安装施工方法。

本发明解决所述问题,采用的技术方案是:

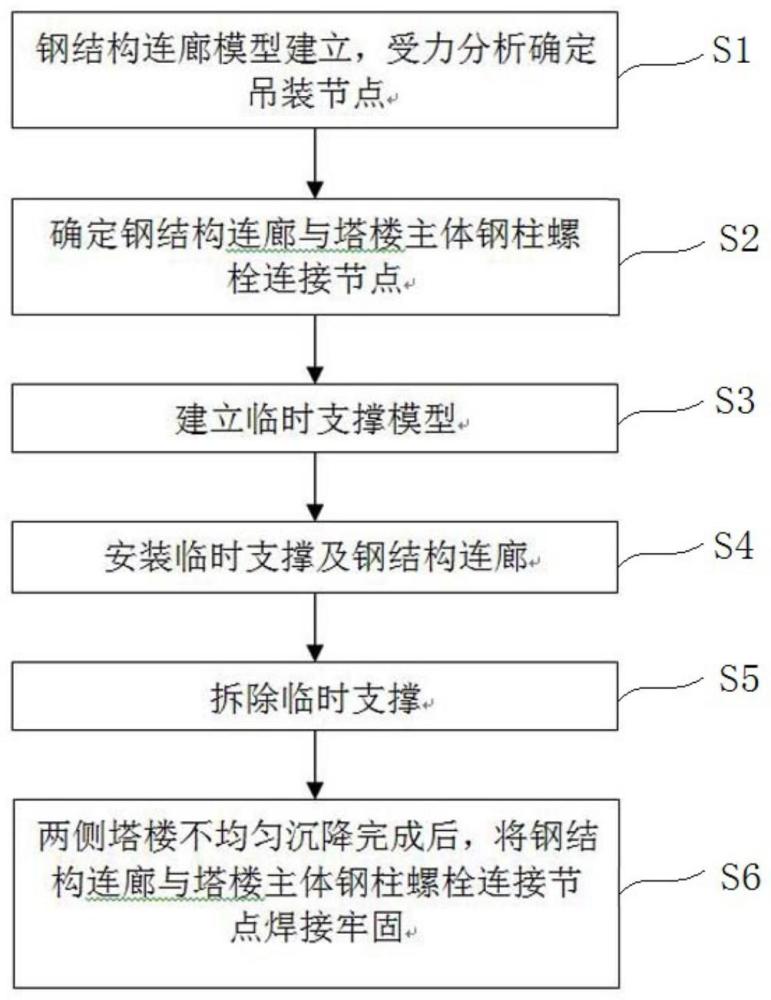

一种钢结构连廊的安装施工方法,包括如下步骤:

S1:建立钢结构连廊模型,按照吊重及内力分析确定钢结构连廊吊装节点;

S2:确定钢结构连廊与塔楼主体钢柱螺栓连接节点;

S3:建立临时支撑模型,临时支撑包括临时拉杆、临时撑杆,根据钢结构连廊内力分析结果确定临时拉杆和临时撑杆的截面特性,临时拉杆和临时撑杆的数量,临时拉杆、临时撑杆与钢结构连廊的连接节点位置,临时拉杆、临时撑杆与塔楼的连接节点位置;

S4:先按照临时支撑模型,安装临时支撑,然后按照钢结构连廊模型,依次吊装并连接各钢结构连廊吊装节点;

S5:钢结构连廊整体安装完成后,拆除临时支撑;

S6:待两侧塔楼结构全部施工完成且不均匀沉降完成后,将钢结构连廊与塔楼主体连接节点处焊接牢固。

作为优选,本发明更进一步的技术方案是:

步骤S2中,钢结构连廊和塔楼主体钢柱连接节点采用铰接结构,一侧连接板上设置有横向长圆孔,另一侧连接板上设置有纵向长圆孔,两连接板通过六角高强螺栓连接。

横向长圆孔、纵向长圆孔的长度为均宽度的2倍。

步骤S6具体为:待两侧塔楼结构全部施工完成且不均匀沉降完成后,逐个拧松钢结构连廊和塔楼主体钢柱连接节点处的六角高强螺栓,更换为扭剪型高强螺栓并拧紧,最后将钢结构连廊与塔楼主体钢柱连接节点处焊接牢固。

采用上述技术方案的本发明,与现有技术相比的有益效果包括:

1、采用临时拉杆和临时支撑作为临时支撑措施,不会受到下部连廊的影响,对施工空间要求小,解决了距离下部连廊距离大,下部连廊楼面上作业荷载承载力不足,或采用整体提升作业空间不足等问题;

2、临时支撑可装配,安装、拆卸方便,便于周转使用;

3、通过改变连廊与主体钢柱连接节点处的螺栓孔形状和二次更换螺栓、焊接固定的方式,实现了钢结构连廊与两侧不均匀沉降的塔楼连接端部的应力释放,适用结构水平相对位移和竖向结构沉降差的情况。

附图说明

图1为本发明实施例中钢结构连廊的安装施工方法的流程示意图;

图2为本发明实施例中钢结构连廊模型的结构示意图;

图3为本发明实施例中钢结构连廊与塔楼主体钢柱的连接结构示意图;

图4为图3中A处的放大结构示意图;

图5为本发明实施例中钢结构连廊安装时的连接结构示意图;

图6为图5中B节点的结构示意图;

图7为图5中C节点的结构示意图。

图中:1、临时拉杆;101、吊装节点;102、第一腹板连接端;2、第一连接板;3、第二连接板;4、第一高强螺栓;5、临时撑杆;6、第三连接板;7、封板;8、横向长圆孔连接板;801、横向长圆孔;9、纵向长圆孔连接板;901、纵向长圆孔;10、钢结构连廊;11、主体钢柱;1101、第二腹板连接端;D、第一焊接点;E、第二焊接点;。

具体实施方式

下面结合实施例对本发明作进一步说明,目的仅在于更好地理解本发明内容,因此,所举之例并不限制本发明的保护范围。

如图1至图7所示,本实施例给出了一种钢结构连廊的安装施工方法,包括如下步骤:

S1:采用Midas/Gen有限元分析软件建立钢结构连廊模型,对施工全工程进行模拟分析,按照吊重及内力分析结果划分钢结构连廊10的吊装节点101,使每个施工阶段都能保证安全可靠。

优选的,吊装节点的长度H2与钢结构连廊10的高度H1之间的关系满足,0.8H1≤H2≤1.3H1。

S2:根据内力分析结果确定钢结构连廊10与塔楼主体钢柱11螺栓连接节点,螺栓连接节点采用铰接连接结构。

具体结构为:钢结构连廊10端部的型钢腹板为第一腹板连接端102,主体钢柱11上对应钢结构连廊10端部设置有外接型钢,外接型钢腹板连接端为第二腹板连接端1101,第一腹板连接端102和第二腹板连接端1101两侧分别设置横向长圆孔连接板8和纵向长圆孔连接板9,横向长圆孔连接板8上设置有横向长圆孔801,纵向长圆孔连接板9上设置有纵向长圆孔901,横向长圆孔801和纵向长圆孔901上穿设有六角高强螺栓,第一腹板连接端102和第二腹板连接端1101通过横向长圆孔连接板8和纵向长圆孔连接板9连接;其中,横向长圆孔801和纵向长圆孔901的长度均为宽度的2倍。

S3:采用Midas/Gen有限元分析软件建立临时支撑模型,临时支撑包括临时拉杆1、临时撑杆5,根据钢结构连廊10内力分析结果确定临时拉杆1和临时撑杆5的截面特性,临时拉杆1和临时撑杆5的数量,临时拉杆1、临时撑杆5与钢结构连廊10的连接节点位置,临时拉杆1、临时撑杆5与塔楼的连接节点位置。

本实施例中设置有四组拉杆机构和四组撑杆机构,每组拉杆机构均包括临时拉杆1、封板7和第三连接板6,临时拉杆1、封板7和第三连接板6之间均采用焊接的方式连接;每组撑杆机构均包括临时撑杆5、封板7和第三连接板6,临时撑杆5、封板7和第三连接板6之间均采用焊接的方式连接。塔楼主体钢柱11的焊接连接板为第二连接板3,在钢结构连廊10前后片桁架的弦杆上焊接第一连接板2,第三连接板6与第二连接板3、第三连接板6与第一连接板2之间均采用第一高强螺栓4连接。临时拉杆1和临时撑杆5的截面均为圆管140mm*10mm,第一连接板2、第二连接板3、第三连接板6和封板7的板厚均为12mm。

优选的,临时拉杆1或临时撑杆5与水平面之间的夹角为30°-45°。

S4:先按照临时支撑模型,安装临时拉杆1和临时撑杆5,然后按照钢结构连廊模型,采用现场施工用塔吊依次吊装并连接各钢结构连廊10的吊装节点101;以节约吊装成本,减少安装用临时措施费用;其中,钢结构连廊10与塔楼主体钢柱11采用大六角高强螺栓铰接。

S5:钢结构连廊10整体安装完成后,拆除临时支撑。

S6:待两侧塔楼结构全部施工完成且不均匀沉降完成后,逐个拧松钢结构连廊10和塔楼主体钢柱11连接节点处的六角高强螺栓更换为扭剪型高强螺栓,以释放不平衡沉降带来的应力,替换完所有六角高强螺栓后,最后将钢结构连廊10与塔楼主体钢柱11连接节点处焊接牢固。

具体的,如图6、图7,对钢结构连廊10外接型钢的上翼缘与钢结构连廊10端部的型钢上翼缘(第一焊接点D)满焊接连,对钢结构连廊10外接型钢的下翼缘与钢结构连廊10端部的型钢下翼缘(第二焊接点E)满焊接连,使连接节点达到刚性连接的目的。

本发明中钢结构连廊10结构如图2,分为前、后片桁架和联系杆,钢结构连廊10的安装采用四组拉杆机构和四组撑杆机构作为临时支撑技术措施;本方法施工时不会受到下部连廊的影响,具有对施工场地要求小的特点,解决了距离下部连廊距离大,下部连廊楼面上作业荷载承载力不足,或采用整体提升作业空间不足等问题;同时,临时支撑安装、拆卸方便,便于周转使用。

本发明通过横向长圆孔801、纵向长圆孔901的开孔方式和二次更换螺栓的方式,实现了两侧塔楼沉降度不均时连接端部的应力释放,提高了结构连接质量及后期使用安全性。

以上所述仅为本发明较佳可行的实施例而已,并非因此局限本发明的权利范围,凡运用本发明说明书及其附图内容所作的等效变化,均包含于本发明的权利范围之内。

- 一种大跨度钢结构连廊整体安装施工设备及工艺

- 管廊安装基础结构、综合管廊及安装施工方法