一种定子线圈下线成型机

文献发布时间:2023-06-19 19:38:38

技术领域

本发明涉及一种电机生产设备,尤其是一种定子线圈下线成型机。

背景技术

定子线圈是电机的重要零部件,其质量的好坏直接影响到电机的各相性能。定子线圈通常采用铜线制成,铜线在组装到定子铁芯之前,需要先进行下线成型操作,具体的下线成型操作为,先将作为原材料的铜线卷校直,然后切割成铜线段,去除铜线段两端的漆层,再将铜线段折弯成预先设定的形状形成跨线,这样在组装时,可以直接将跨线穿插在定子铁芯的定子槽中,再通过焊接的方式将各跨线连接形成完全的定子线圈。

目前,定子线圈的下线成型操作通常需要使用校直机、切割机、除漆机和折弯机等多台设备来实现,物料需要在各个设备之间周转,生产效率低。公布号为CN108988592A的中国发明专利申请公开了一种发电机扁线定子自动下线设备,包括机架、纵向校直装置、横向校直装置、正向刮漆装置、固定装置、侧向刮漆装置、切断装置、成型模、气动机构、成型座、受线机构和控制器,所述机架一端设置有纵向校直装置,所述纵向校直装置前方设置有横向校直装置,所述纵向校直装置、横向校直装置内设置有交错排列的校直滚轮;所述机架上设置有正向刮漆装置,所述正向刮漆装置位于横向校直装置前方,所述正向刮漆装置前方设置有固定装置;所述固定装置前方的机架上设置有成型座,所述成型座内设置有侧向刮漆装置,所述侧向刮漆装置高度与固定装置出线的高度一致,所述侧向刮漆装置出口处设置有切断装置,所述切断装置下方的成型座上设置有成型模,所述成型模与气动机构连接,所述成型模前方设置有受线机构。该设备在一定程度上有助于提升生产效率,然而,由于其采用刮漆装置进行除漆,铜线的每个侧面仅能被刮一次,容易出现漆层未被刮干净的现象,且被刮的漆料也很容易粘附在铜线上(即刮到回退之后被刮除的漆料没有被切断,仍然粘附在铜线上),除漆效果相对较差,进而导致产品不良率相对较高;虽然可以通过多次反复刮漆的方式提高除漆效果(如公布号为CN108988103A的发明专利申请公开的铜线剥漆装置中采用的技术方案),但是这需要铜线停止输送等待除漆,影响生产效率。

有鉴于此,本发明人对定子线圈下线成型机的结构进行了深入的研究,遂有本案产生。

发明内容

本发明的目的在于提供一种生产效率相对较高且产品不良率相对较低的定子线圈下线成型机。

为了实现上述目的,本发明采用如下技术方案:

一种定子线圈下线成型机,包括磨漆工作台以及呈直线依次布置的定子铜线卷放卷装置、定子铜线校直装置、定子铜线磨漆装置和定子线圈成型装置,所述定子铜线磨漆装置水平滑动连接在所述磨漆工作台上,且所述定子铜线磨漆装置的滑动方向与所述定子铜线卷放卷装置、所述定子铜线校直装置、所述定子铜线磨漆装置和所述定子线圈成型装置的排列方向相同,所述磨漆工作台上还设置有用于驱动所述定子铜线磨漆装置滑动的跟随电机。

作为本发明的一种改进,所述铜线卷放卷装置包括基座、位于所述基座正上方且与所述基座相对固定布置的横梁以及水平滑动连接在所述横梁上的导向盘,所述基座上转动连接有两个相互平行布置的支撑杆,所述横梁水平布置且一端朝向所述定子铜线校直装置,所述横梁远离所述定子铜线校直装置的一端和所述导向盘之间连接有拉伸弹簧,所述导向盘的中心轴与所述支撑杆平行布置,且所述导向盘的周缘开设有导向限位槽。

作为本发明的一种改进,所述定子铜线校直装置包括校直工作台,所述校直工作台上设置有依次布置的第一方向校直机构和第二方向校直机构;

所述第一方向校直机构包括固定连接在所述校直工作台上的校直支架、分别滑动连接在所述校直支架上的第一滑座和第二滑座、用于驱动所述第一滑座滑动的第一进给气缸以及用于驱动所述第二滑座滑动的第二进给气缸,所述第一滑座和所述第二滑座的滑动方向相同且两者相对布置,所述第一滑座上开设有多个长度方向与所述第一滑座的滑动方向相同的第一滑槽,各所述第一滑槽呈直线依次排列,且各所述第一滑槽的排列方向垂直于所述第一滑座的滑动方向,所述第二滑座上开设有多个长度方向与所述第二滑座的滑动方向相同的第二滑槽,各所述第二滑槽呈直线依次排列,且各所述第二滑槽的排列方向与各所述第一滑槽的滑动方向相同,各所述第一滑槽和各所述第二滑槽相互错位布置,各所述第一滑槽和各所述第二滑槽内都滑动连接有校直滑块,各所述校直滑块上的安装有校直轮,各所述校直轮位于同一平面上,滑动连接在各所述第一滑槽内的所述校直滑块朝向所述第二滑座的一端抵顶有同时抵顶在所述第二滑座上的第一弹簧,滑动连接在各所述第二滑槽内的所述校直滑块朝向所述第一滑座的一端抵顶有同时抵顶在所述第一滑座上的第二弹簧,所述校直支架上还螺旋连接有一对一抵顶在各所述校直滑块远离对应的弹簧的一端上的调节螺杆,各所述校直滑块的滑动方向为校直方向;

所述第二方向校直机构的结构与所述第一方向校直机构的结构相同,且两者的校直方向相互垂直。

作为本发明的一种改进,所述校直工作台上还设置有位于所述第一方向校直机构和所述第二方向校直机构的排列方向上的牵引机构,所述牵引机构包括牵引支架、竖直滑动连接在所述牵引支架上的调节座、用于驱动所述调节座滑动的调节气缸、分别设置所述牵引支架和所述调节座上的带轮组件以及用于驱动其中一个所述带轮组件运动的牵引电机,两个所述带轮组件之间形成有用于供定子铜线穿过的工作空间。

作为本发明的一种改进,所述定子铜线磨漆装置包括底板以及安装在所述底板上且依次布置的第一方向磨漆机构和第二方向磨漆机构;

所述第一方向磨漆机构包括立板,所述立板上开设有第一穿线孔,所述立板的一侧安装有支撑架和分别位于所述支撑架两侧的磨削组件,两个所述磨削组件的排列方向形成磨漆方向,所述支撑架具有分别与所述立板平行布置的第一支撑板和第二支撑板,所述第一支撑板位于所述第二支撑板和所述立板之间,所述第一支撑板和所述第二支撑板上都开设有与所述第一穿线孔同轴布置的第二穿线孔,且所述第一支撑板和所述第二支撑板在与所述第二穿孔对应的位置处设置有夹线组件,所述第一支撑板和所述第二支撑板之间形成磨削空间;

所述第二方向磨漆机构和所述第一方向磨漆机构的结构相同,且两者的磨漆方向相互垂直。

作为本发明的一种改进,所述第一方向磨漆机构滑动连接在所述底板上,所述第二方向磨漆机构固定连接在所述底板上,所述底板上还设置有用于驱动所述第一方向磨漆机构滑动的调距电机,所述第二方向磨漆机构位于所述第一方向磨漆机构的滑动方向上。

作为本发明的一种改进,所述磨削组件包括滑动连接在所述立板上的滑板、滑动连接在所述滑板上的进给座、固定连接在所述进给座上的打磨电机、安装在所述打磨电机的输出轴上的磨头、用于驱动所述进给座滑动的进给气缸以及用于驱动所述滑板滑动的滑移气缸,所述滑板的滑动方向垂直于对应的磨漆方向,所述进给座的滑动方向与对应的磨漆方向相同,所述打磨电机的输出轴朝向对应的所述磨削空间。

作为本发明的一种改进,所述第一方向磨漆机构上还设置有导线组件,所述导线组件包括固定连接在对应的所述立板上的第一手指气缸和固定连接在对应的所述第二支撑板上的第二手指气缸,所述第一手指气缸的夹持方向与对应的磨漆方向垂直,所述第二手指气缸的夹持方向与所述第一手指气缸的夹持方向垂直。

作为本发明的一种改进,所述定子线圈成型装置包括机架、呈直线依次设置在所述机架上的牵引机构、计长组件、剪切机构和折弯机构,所述折弯机构包括固定连接在所述机架上的支板、转动连接在所述支板上的扭力盘、用于驱动所述扭力盘转动的成型电机、固定连接或转动连接在所述扭力盘的端面上的折弯轮以及固定连接在所述支板上的引导块,所述折弯轮的中心轴与所述扭力盘的中心轴相互平行布置,所述引导块具有延伸至所述扭力盘远离所述支板一侧的随行部,所述随形部具有相互衔接且分别与所述折弯轮的中心轴平行布置的第一侧壁和第二侧壁,所述第一侧壁和所述第二侧壁之间的夹角为钝角,所述引导块上开设有引线孔,所述第一侧壁上开设有与所述引线孔连通且与所述引线孔位于同一直线上的第一线槽。

作为本发明的一种改进,所述机架在位于所述牵引机构远离所述计长组件一侧的位置处设置有吸尘组件,所述机架在位于所述计长组件和所述剪切机构之间的位置处设置有制动机构,所述机架在位于所述折弯机构远离所述剪切机构的一侧设置有卸料组件。

采用上述技术方案,本发明具有以下有益效果:

1、通过设置定子铜线磨漆装置代替传统的刮漆装置去除铜线上的漆层,漆料不易粘附且铜线上不易出现刮痕,线的导电性和使用寿命相对较高,同时通过将定子铜线磨漆装置滑动连接在磨漆工作台并设置跟随电机,可以在不停止输送铜线的情况下让定子铜线磨漆装置与铜线同步移动进行磨漆,生产效率相对较高且有助于提高定子产品质量。

2、本发明采用的定子铜线校直装置由于各第一滑槽和各第二滑槽相互错位布置,每个校直轮相对独立,对任意一个校直轮位置的调整都不会影响其他校直轮的位置,调试方便,且使用时各校直轮也不存在相互联动关系,校直效果相对较好。

3、本发明采用的定子铜线磨漆装置通过设置杠杆,不仅使得两个磨削组件可以共用一个滑移气缸,而且有助于降低磨削动作对于铜线直线度的影响。

4、本发明采用的定子线圈成型装置通过设置引导块以及偏心布置在扭力盘上的折弯轮,可代替冲压模具实现跨线的成型,当跨线的状或尺寸不同时,可利用计长组件和剪切机构控制输入折弯机构的铜线长度,再通过变更扭力盘的旋转角度和工作时序,就可以实现不同跨线的成型,而无需更换成型装置的零部件,生产成本相对较低。

附图说明

图1为实施例中所要成型的跨线的结构示意图;

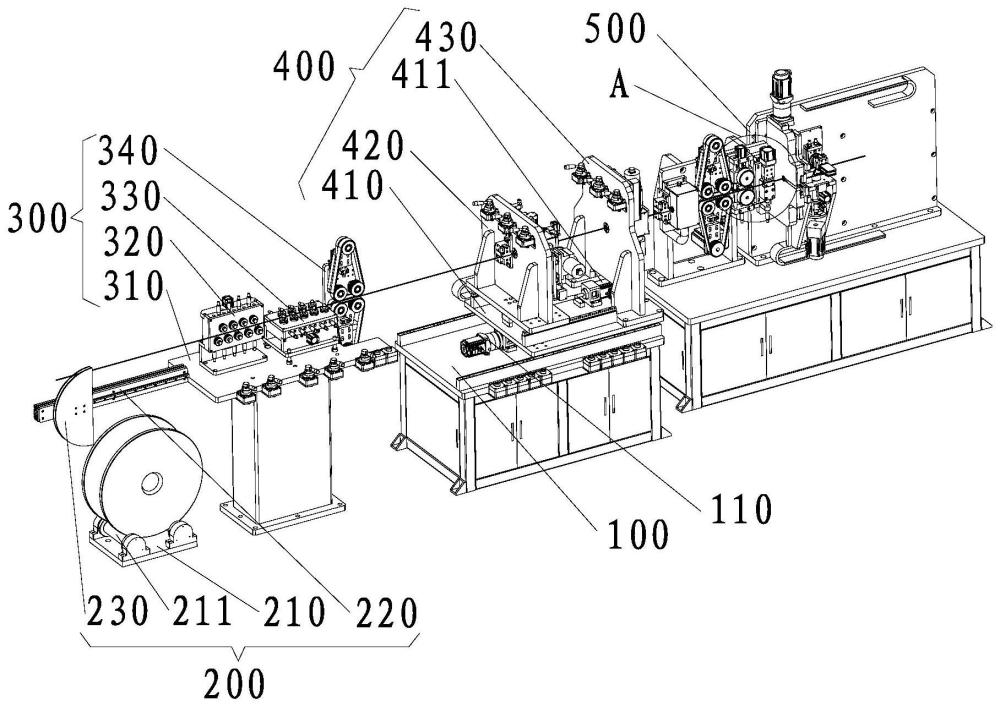

图2为实施例中定子线圈下线成型机的结构示意图;

图3为实施例中第一方向校直机构的结构示意图,图中省略侧盖板等部分零部件;

图4为实施例中牵引机构的结构示意图;

图5为实施例中定子铜线磨漆装置的结构示意图;

图6为实施例中定子铜线磨漆装置另一视角的结构示意图;

图7为实施例中定子线圈成型装置的结构示意图;

图8为实施例中吸尘组件的结构示意图,图中省略箱体的部分侧壁;

图9为实施例中剪切机构的结构示意图;

图10为实施例中折弯机构的结构示意图

图11为实施例中折弯机构的剖切结构示意图;

图12为图2中A处位置的局部放大图。

图中标示对应如下:

100-磨漆工作台; 110-跟随电机;

200-定子铜线卷放卷装置; 210-基座;

211-支撑杆; 220-横梁;

230-导向盘; 300-定子铜线校直装置;

310-校直工作台; 320-第一方向校直机构;

321-校直支架; 322-第一滑座;

323-第二滑座; 324-第一进给气缸;

325-第二进给气缸; 326-校直滑块;

327-校直轮; 328-第一弹簧;

329-第二弹簧; 330-第二方向校直机构;

340-牵引机构; 341-牵引支架;

342-调节座; 343-调节气缸;

344-牵引电机; 345-固定板;

346-张紧板; 347-张紧带轮;

348-主带轮; 349-同步带;

351-调节螺杆; 400-定子铜线磨漆装置;

410-底板; 411-调距电机;

420-第一方向磨漆机构; 421-立板;

422-第一穿线孔; 423-第一支撑板;

424-第二支撑板; 425-夹线辊;

426-杠杆; 427-滑动块;

428-第一手指气缸; 429-第二手指气缸;

430-第二方向磨漆机构; 440-磨削组件;

441-滑板; 442-进给座;

443-打磨电机; 444-磨头;

445-进给气缸; 446-滑移气缸;

447-挡板; 448-进给孔;

449-抽吸管; 500-定子线圈成型装置;

510-机架; 520-卸料组件;

521-卸料滑座;

523-旋转气缸; 524-夹料手指气缸;

530-计长组件; 531-滑杆;

532-第一滑座; 533-第二滑座;

534-压紧气缸; 535-微调螺杆;

536-第一摩擦轮; 537-第二摩擦轮;

540-剪切机构; 541-安装板;

542-上滑座; 543-下滑座;

544-左滑座; 545-右滑座;

546-滑移电机; 547-传动杆;

548-右斜导槽; 549-第一方向切刀;

550-折弯机构; 551-支板;

552-扭力盘; 553-成型电机;

554-折弯轮; 555-引导块;

556-支撑套; 557-动力杆;

558-定位孔; 559-定位气缸;

560-吸尘组件; 561-箱体;

562-主动清扫轮; 563-从动清扫轮;

564-清扫电机; 565-第三穿线孔;

570-制动机构;

572-动滑座; 573-定滑座;

574-制动气缸; 575-定位螺杆;

576-支撑块; 577-压块;

581-第二方向切刀; 582-定位杆;

583-第一侧壁; 584-第二侧壁。

具体实施方式

下面结合附图和具体实施例对本发明做进一步的说明。

本实施例提供一种定子线圈下线成型机,用于将成卷的铜线依次校直、除漆、切割并折弯形成可穿插在定子铁芯上的跨线,其中,铜线可以为传统的圆铜线,也可以为车用电机用广泛使用的扁铜线,在本实施例中以铜线为扁铜线为例进行说明。跨线的具体结构可以根据实际需要进行设计,在本实施例中,所要成型的跨线的接头如图1所示。

如图2所示,本实施例提供的定子线圈下线成型机包括磨漆工作台100以及呈直线依次布置的定子铜线卷放卷装置200、定子铜线校直装置300、定子铜线磨漆装置400和定子线圈成型装置500,其中,定子铜线磨漆装置400水平滑动连接在磨漆工作台100上,且定子铜线磨漆装置400的滑动方向与定子铜线卷放卷装置200、定子铜线校直装置300、定子铜线磨漆装置400和定子线圈成型装置500的排列方向相同,也即定子铜线磨漆装置400的滑动方向与铜线在各装置中的输送方向相同,这样可以在不停止输送铜线的情况下让定子铜线磨漆装置400与铜线同步移动,对铜线的预定位置进行磨漆,生产效率相对较高。当然,磨漆工作台100上还设置有用于驱动定子铜线磨漆装置400滑动的跟随电机110,跟谁电机110和定子铜线磨漆装置400之间的具体传动连接结构可以为常规的结构,例如两者通过齿轮齿条组件或链条组件实现传动连接等,在本实施例中,两者通过常规的丝杆组件实现传动连接。

铜线放卷装置200可以采用常规的放卷装置,例如可以采用公告号为CN213265034U的中国实用新型专利公开的一种定子铜线放卷装置中所采用的设置有放卷组件和限位组件的放卷架。为了保证下线稳定性,在本实施例中,铜线卷放卷装置200包括基座210、位于基座210正上方且与基座210相对固定布置的横梁220以及水平滑动连接在横梁220上的导向盘230,其中,基座210直接固定连接在地面上,横梁220通过固定连接在定子铜线校直装置300的校直工作台310上实现与基座210的相对固定布置。基座210上转动连接有两个相互平行布置的支撑杆211,使用时,卷绕有铜线的卷筒(市场上购买的铜线卷通常都带有卷筒)被放置在两个支撑杆211上,优选的,为了实现主动放卷,还可以设置一个与其中一个支撑杆211通过皮带组件传动连接的放卷电机,以便利用支撑杆211驱动卷筒转动。

横梁220水平布置且一端朝向定子铜线校直装置300,且横梁220远离定子铜线校直装置300的一端和导向盘230之间连接有拉伸弹簧(图中未示出),这样可以利用拉绳弹簧实现放卷张力的自动调整。导向盘230为半圆盘,该半圆盘的直侧壁竖直布置,圆弧侧壁位于直侧壁远离铜线校直装置300的一侧,导向盘230的中心轴与支撑杆211平行布置,且导向盘230的周缘开设有导向限位槽,这样有助于保证铜线输出位置的稳定性,便于铜线输出时左右偏摆。相比于转动式的导向盘230,本实施例提供的导向盘230可以借助铜线在导向盘230的导向限位槽内的滑动实现铜线宽度方向上的预校直。使用时,从卷筒拉出的铜线套设在导向盘230上,并沿着平行于横梁220的方向穿入定的狗子铜线校直装置300。

定子铜线校直装置300可以采用常规的装置,例如采用公布号为CN112077232A的中国发明专利申请公开的一种扁铜线校直机中所采用的送线机构和校直单元等,为了提高校直效果,在本实施例中,定子铜线校直装置300包括校直工作台310,校直工作台310上设置有依次布置的第一方向校直机构320和第二方向校直机构330,其中,第二方向校直机构330的结构与第一方向校直机构320的结构相同,且两者的校直方向相互垂直,具体的,第一方向校直机构320的校直方向为竖直方向,第二方向校直机构330的校直方向为水平方向。此外,校直工作台310上还设置有位于第一方向校直机构320和第二方向校直机构330的排列方向上的牵引机构340,牵引机构340可以设置在两个校直机构之间,也可以设置在两个校直机构的同一侧。

由于两个校直机构的结构相同,此处以第一方向校直机构320为例对校直机构的结构进行说明。如图3所示,第一方向校直机构320包括固定连接在校直工作台310上的校直支架321、分别滑动连接在校直支架321上的第一滑座322和第二滑座323、用于驱动第一滑座322滑动的第一进给气缸324以及用于驱动第二滑座323滑动的第二进给气缸325,其中,第一滑座322和第二滑座323的滑动方向相同(都为竖直方向)且两者相对布置,第一滑座322上开设有多个长度方向与第一滑座322的滑动方向相同的第一滑槽,各第一滑槽呈直线依次排列,且各第一滑槽的排列方向垂直于第一滑座322的滑动方向,也就是说,各第一滑槽水平呈直线依次布置;第二滑座323上开设有多个长度方向与第二滑座323的滑动方向相同的第二滑槽,各第二滑槽也呈直线依次排列,且各第二滑槽的排列方向与各第一滑槽的滑动方向相同。

各第一滑槽和各第二滑槽相互错位布置,即各第一滑槽和各第二滑槽都位于不同的竖直线上,各第一滑槽和各第二滑槽内都滑动连接有校直滑块326,则,各校直滑块326的滑动方向是相同的,各校直滑块326的滑动方向构成对应校直机构的校直方向。各校直滑块326上的安装有校直轮327,各校直轮327位于同一平面上,滑动连接在各第一滑槽内的校直滑块327朝向第二滑座323的一端抵顶有同时抵顶在第二滑座323上的第一弹簧328,滑动连接在各第二滑槽内的校直滑块327朝向第一滑座322的一端抵顶有同时抵顶在第一滑座322上的第二弹簧329,也就是说,第一弹簧328和第二弹簧329都位于第一滑座322和第二滑座323之间且抵顶在对应的校直滑块329上。优选的,第一滑座322、第二滑座323和各校直滑块326上都开设有与对应的弹簧配合的弹簧定位孔,以避免在滑座或校直滑块326滑动的过程中弹簧脱离。

为了避免校直滑块326脱落,在本实施例中,校直支架321固定连接有同时覆盖各第一滑槽和各第二滑槽的侧盖板。此外,校直支架321上还螺旋连接有一对一抵顶在各校直滑块326远离对应的弹簧的一端上的调节螺杆351(可以为螺旋微调计中的调节螺杆),以便对校直轮327的位置进行微调。使用前,利用进给气缸将两个滑座相背移动,然后将铜线穿引从两个滑座之前且与各校直轮327对应的位置穿过,在利用进给气缸驱动两个滑座相向移动至相互抵顶,同时利用各调节螺杆351对校直轮327的位置进行微调,使用时,铜线在牵引机构340的带动下不断流经第一方向校直机构320,在校直轮327的作用下被校直。优选的,各校直轮327的周缘都开设有校直限位槽,使用时铜线穿插在校直限位槽内,这样可以避免校直过程中铜线脱离校直轮327。

如图4所示,牵引机构340包括牵引支架341、竖直滑动连接在牵引支架341上的调节座342、用于驱动调节座342滑动的调节气缸343、分别设置牵引支架341和调节座342上的带轮组件以及用于驱动其中一个带轮组件运动的牵引电机344,两个带轮组件之间形成有用于供定子铜线穿过的工作空间。具体的,带轮组件包括固定板345、可拆卸连接在固定板345上的张紧板346、转动连接在张紧板346上的张紧带轮347、两个分别转动连接在固定板345上的主带轮348以及绕设在张紧带轮347和两个主带轮348上的同步带349,其中,同步带349最好为聚氨酯同步带。张紧板346上开设有竖直布置的腰型孔,腰型孔中穿插有螺旋连接在固定板345上的紧固螺栓,以此实现张紧板346和固定板345之间的可拆卸连接,以便可以通过调节紧固螺栓在腰型孔中的位置来调整张紧板346和固定板345之间的位置,进而实现对同步带349张紧度的调整。同步带349位于两个主带轮348之间的带段形成工作段,两个带轮组件具有工作段的一侧相向布置,两个工作段之间形成上述工作空间。牵引电机344固定连接在其中一个带轮组件的固定板345上,且其输出轴固定穿插在对应的张紧带轮347,使用时,铜线穿插在两个工作段之间并与工作段平行布置,被通过调节气缸343驱动两个工作段将铜线抱紧,利用牵引电机344带动对应的同步带349转动,进而借助该同步带349的摩擦力带动铜线以及另一个带轮组件的同步带349转动,实现对铜线的牵引。

如图1、图5和图6所示,定子铜线磨漆装置400包括底板410以及安装在底板410上且依次布置的第一方向磨漆机构420和第二方向磨漆机构430,其中,底板410滑动连接在磨漆工作台100上并通过常规的丝杆组件与跟随电机110传动连接。第二方向磨漆机构430和第一方向磨漆机构420的结构相同,且两者的磨漆方向相互垂直,具体的,第一方向磨漆机构的磨漆方向为水平方向,第二方向磨漆机构的磨漆方向为竖直方向。需要说明的是,由于本实施例的铜线采用的是扁铜线,因此只需要有两个方向的磨漆机构即可,当采用横截面不同的铜线时,可以根据需要设置更多方向的磨漆机构。

优选的,第一方向磨漆机构420滑动连接在底板410上,第二方向磨漆机构430固定连接在底板上,底板410上还设置有用于驱动第一方向磨漆机构420滑动的调距电机411,调距电机411和第一方向磨漆机构420之间的具体传动连接结构与底板410和跟随电机110之间的传动连接结构相同,第一方向磨漆机构420的滑动方向与底板410的滑动方向相同,且第二方向磨漆机构430位于第一方向磨漆机构420的滑动方向上,这样便于根据实际生产需要调节两个磨漆机构之间的间距,以使用不同规格的定子线圈的生产。

由于各磨漆机构仅是磨漆方向不同,结构相同,在本实施例中以第一方向磨漆机构为例对磨漆机构的结构进行说明。第一方向磨漆机构420包括竖直布置的立板421,立板421上开设有第一穿线孔422,且立板的一侧安装有支撑架和分别位于支撑架两侧的磨削组件440,即磨削组件440有两个,两个磨削组件的排列方向形成磨漆方向,即第一方形磨漆机构中的两个磨削组件440是水平排列的,两者相向布置。优选的,第一穿线孔422以及下文将会提及的各穿线孔中都穿插有耐磨孔套,耐磨孔套的内孔最好为光滑孔,以降低与铜线之间的摩擦。

支撑架具有分别与立板421平行布置的第一支撑板423和第二支撑板424,其中,第一支撑板423位于第二支撑板424和立板421之间,第一支撑板423和第二支撑板424上都开设有与第一穿线孔422同轴布置的第二穿线孔,第一支撑板423和第二支撑板424之间形成磨削空间,且第一支撑板423和第二支撑板424在与对应的第二穿孔对应的位置处都设置有夹线组件,夹线组件包括两个相互平行的夹线辊425,各夹线辊425与对应的磨漆方向平行布置。这样可以利用两个夹线组件将铜线张紧在磨削空间内,避免铜线在磨削时出现垂直于磨削方向的弯曲。

磨削组件440包括滑动连接在立板421上的滑板441、滑动连接在滑板441上的进给座442、固定连接在进给座442上的打磨电机443、安装在打磨电机443的输出轴上的磨头444、用于驱动进给座442滑动的进给气缸445以及用于驱动滑板441滑动的滑移气缸446,其中,滑板441的滑动方向垂直于对应的磨漆方向,进给座442的滑动方向与对应的磨漆方向相同,则,在第一方向磨漆机构420中,滑板441的滑动方向为竖直方向,进给座442的滑动方向为水平方向,当然,滑板441和进给座442的滑动方向都与穿插在磨削空间中的铜线垂直布置。

打磨电机443的输出轴朝向对应的磨削空间。为了避免打磨的漆粉四处飞溅,优选的,削空间的周向设置有挡板447,挡板447呈方形环状固定连接匝第一支撑板423和第二支撑板424之间,且挡板447与磨削组件440对应的位置处开设有进给孔448,以便磨头444能够深入打磨空间。此外,挡板447上开设有与磨削空间连通的清灰孔,该清灰孔上连接有抽吸管449,使用时,可以将抽吸管449与吸尘装置(该吸尘装置并非本实施例的一部分,需要在使用时另外配置)连接,吸取磨削空间内的漆粉。

优选的,安装在同一立板421上的两个磨削组件440共用一个滑移气缸446,具体的,立板421上还转动连接有杠杆426,杠杆426的两端分别与安装在同一立板421上的两个磨削组件440的滑板441一对一转动连接,且两个滑板441和杠杆426之间的转动连接轴以杠杆426和立板421之间的转动连接轴为中心对称布置。滑移气缸446的活塞杆与杠杆426转动连接,且杠杆426和立板421之间的转动连接轴与滑移气缸446的活塞杆和杠杆426之间的转动连接轴平行布置,即这两个连接轴不共轴,是相互错位的,这样可以利用滑移气缸446驱动杠杆摆动,进而带动两个滑板441执行同步反向滑动。需要说明的是,由于杠杆426摆动时,其两端的运动轨迹为圆弧形,而滑板441的滑动轨迹为直线段,如果直接将滑板441余杠杆426转动连接,则转动连接处的间隙预留较大的间隙,使用声响相对较大,且滑板441的滑动行程会相对较小,否则容易出现卡死现象,因此,最好在滑板441的上端滑动连接一个滑动块427,杠杆426通过转动连接在该滑动块427上间接与滑板441转动连接,以解决上述问题。

优选的,第一方向磨漆机构420上还设置有导线组件,以提高铜线穿入和穿出第一方向磨漆机构420的位置准确度。当然,必要时,第二方向磨漆机构430上也可以设置导线组件。导线组件包括固定连接在对应的立板421上的第一手指气缸428和固定连接在对应的第二支撑板424上的第二手指气缸429,第一手指气缸428的夹持方向与对应的磨漆方向垂直,第二手指气缸429的夹持方向与第一手指气缸428的夹持方向垂直,且第一手指气缸428和第二手指气缸429的夹持方向都与对应位置的铜线垂直,当然,第一手指气缸428和第二手指气缸429的夹杆上都固定连接有夹持块,连接在同一手指气缸的两个夹持块相向的一侧分开开设有凹槽,且两个夹持块相互合拢之后,两个凹槽共同形成导线孔,穿线时,手指气缸的两个夹杆张开,将先穿入其中一个凹槽之后,手指气缸的两个夹杆合拢,使得通讯穿插在导线孔中,穿线较为方便。

使用时,利用进给气缸445驱动打磨电机443往磨削空间移动,使得磨头444接触铜线并磨削掉铜线上的漆层,在这个过程中,滑移气缸446驱动杠杆426摆动,使得两个磨头444上下滑动,提高除漆效果,同时利用抽吸管449将被磨削下来的漆粉抽吸掉。

定子线圈成型装置500可以采用常规的冲压成型装置,优选的,如图1以及图7-图12所示,在本实施例中,定子线圈成型装置500包括机架510、呈直线依次设置在机架510上的牵引机构340、计长组件530、剪切机构540和折弯机构550,此外,机架510在位于牵引机构340远离计长组件530一侧的位置处设置有吸尘组件560,机架510在位于计长组件530和剪切机构540之间的位置处设置有制动机构570,机架510在位于折弯机构550远离剪切机构540的一侧设置有卸料组件520。

吸尘组件560可以采用常规的组件,例如从市场上直接购买获得的除尘器等,在本实施例中,吸尘组件560包括固定连接在机架510上的箱体561、分别转动连接在箱体561的内腔侧壁上的主动清扫轮562和从动清扫轮563、用于驱动主动清扫轮562转动的清扫电机564以及连接在箱体561下端并与箱体561的内腔连通的抽吸管449,该抽吸管449与磨漆机构中的抽吸管449相同,使用时都需要与吸尘装置(该吸尘装置并非本实施例的一部分,需要在使用时另外配置)连接,以抽吸掉箱体561内的粉尘。主动清扫轮562和从动清扫轮563相互抵靠且其中心轴相互平行布置,此外,箱体561的两个相对布置的侧壁上分别开设有位于同一直线上的第三穿线孔565,两个第三穿线孔565所在的直线穿过主动清扫轮562和从动清扫轮563相互抵靠的位置,使用时,铜线从其中一个第三穿线孔565穿入,经主动清扫轮562和从动清扫轮563相互抵靠的位置从另一个第三穿线孔565穿出,同时利用清扫电机564驱动主动清扫轮562转动,实现对铜线的清扫除尘操作。

牵引机构340与定子铜线校直装置300中所采用的牵引机构340的结构相同,此次不在重述。

计长组件530可以采用市场上直接购买获得的长度传感器,在本实施例中,计长组件530包括固定连接在机架510上的滑杆531、分别滑动连接在滑杆531上的第一滑座532和第二滑座533、用于驱动第一滑座532滑动的压紧气缸534、螺旋连接在机架510上并抵顶在第二滑座533远离第一滑座532一侧上的微调螺杆535、转动连接在第一滑座532上的第一摩擦轮536、转动连接在第二滑座533上的第二摩擦轮537以及与第一摩擦轮536或第二摩擦轮537传动连接的编码器(图中未示出),其中,第一摩擦轮536和第二摩擦537轮位于同一平面上,使用时,铜线从两个摩擦轮之间穿过且与两个摩擦轮的轴线垂直布置,两个摩擦轮同时抵顶在铜线上,以使得铜线可以带动两个摩擦轮转动,再以利用编码器检测摩擦轮的转动圈数,进而可以计算出铜线穿过计长组件530的长度,以此控制剪切机构540的工作时序。

制动机构570包括竖直固定连接在机架510上的滑轨、分别滑动连接在滑轨上的动滑座572和定滑座573、用于驱动动滑座572移动的制动气缸574以及螺旋连接在机架510上并抵顶在定滑座573远离动滑座572一侧上的定位螺杆575,其中,动滑座572位于定滑座573的上方,定滑座573朝向动滑座572的一端(即上端)通过螺旋连接的方式可拆卸固定连接有支撑块576,支撑块576朝向动滑座572的一端(即上端)开设有与铜线配合的通槽,动滑座572的下端通过螺旋连接的方式可拆卸固定连接有与通槽配合的压块577,这样,当两次生产所使用的铜线规格不一致时,可通过更换支撑块576的方式来改变通槽的尺寸,保证通槽与铜线适配,压块577和通槽适配。使用前,可通过定位螺杆575调节通槽的高度位置,保证铜线穿插在通槽内,使用时,铜线从通槽中穿过,当剪切机构540需要对铜线进行剪切动作时,利用制动气缸574驱动压块577将铜线压紧在通槽中,以阻止铜线继续输送,带剪切完成之后压块577复位。

剪切机构540可以采用常规的机构,也可以将制动机构570中的压块577和支撑块576替换为切刀形成剪切结构。为了保证铜线被间断并避免毛刺产生,在本实施例中,剪切机构540包括固定连接在机架510上且竖直布置的安装板541、分别滑动连接在安装板541上的上滑座542、下滑座543、左滑座544和右滑座545、以及用于驱动上滑座542和下滑座543同步相向滑动或同步相背滑动的滑移电机546,其中,上滑座542、下滑座543、左滑座544或右滑座545可以为一体式滑座,也可以为装配式滑座,上滑座542位于下滑座543的正上方,上滑座542和下滑座543的滑动方向相反,且两者的滑动方向都为竖直方向,左滑座544和右滑座545的滑动方向相反,且两者的滑动方向都为水平方向,则左滑座544的滑动方向与上滑座542的滑动方向是相垂直的。滑移电机546与上滑座542和下滑座543之间的具体传动连接结构为:滑移电机546的输出轴上连接有竖直布置的传动杆547,该传动杆547上开设有螺旋方向相反的上螺纹段和下螺纹段,上螺纹段和下螺纹段上都套设有与对应的螺纹段配合的螺母,套设在上螺纹段上的螺母与上滑座542固定连接,套设在下螺纹段上的螺母与下滑座543固定连接。

左滑座544和右滑座545可以分别设置独立的气缸或电机进行驱动,为了便于控制工作时序,在本实施例中,左滑座544和右滑座545的滑动也通过滑移电机546进行控制,具体的,左滑座544上开设有左斜导槽,右滑座545上开设有右斜导槽548,左斜导槽和右斜导槽548都位于传动杆547的同一侧,且都从上往下逐渐向传动杆547的方向倾斜布置,左斜导槽内穿插有固定连接在上滑座542上的左推杆,右斜导槽548内穿插有固定连接在下滑座543上的右推杆,这样,当上滑座542或下滑座543向上滑动时,可以带动左滑座544或右滑座545往传动杆547方向滑动,当上滑座542或下滑座543向下滑动时,可以带动左滑座544或右滑座545往远离传动杆547方向滑动。上滑座542和下滑座543相向的一端分别固定连接有相互配合的第一方向切刀549,即第一方向切刀549有两个,两个第一方向切刀549都竖直布置且位于同一直线上,同时,安装板541上开设有位于两个第一方向切刀549之间的第四穿线孔,以便铜线穿过;左滑座544和右滑座545上分别固定连接有相互配合的第二方向切刀581,即第二方向切刀581也有两个,两个第二方向切刀581分别位于第四穿线孔的两侧,两个第二方向切刀581都水平布置且位于同一直线上。使用时,当铜线在制动机构570的作用下停止输送之后,利用滑移电机546驱动传动杆547转动,使得上滑座542和下滑座543相向运动,利用两个第一方向切刀549对铜线进行第一次剪切,此时左滑座544和右滑座545会同步带动两个第二方向切刀581相背移动,让出剪切空间;之后滑移电机546驱动传动杆547反向移动,带动两个第一方向切刀549相背移动,同时通过左滑座544和右滑座545同步带动两个第二方向切刀581进行第二次剪切,确保铜线被彻底间断,同时也可以去除第一次剪切产生的毛刺。

折弯机构550包括固定连接在机架510上的支板551、转动连接在支板551上的扭力盘552、用于驱动扭力盘552转动的成型电机553、固定连接或转动连接在扭力盘552的端面上的折弯轮554以及固定连接在支板551上的引导块555,其中,折弯轮554最好固定连接在扭力盘552上,折弯轮554的中心轴与扭力盘552的中心轴相互平行布置,即两者不同轴,而是相互错位布置的。

支板551水平布置,扭力盘552的轴线竖直布置,成型电机553和扭力盘552之间的具体连接结构可以为常规到的结构,在本实施例中,支板551的下侧面固定连接有支撑套556,且支板551上开设有与支撑套556同轴布置的通孔,该通孔中穿插有同时穿插在支撑套556中的动力杆557,该动力杆557和支撑套556之间设置有轴承,扭力盘552通过螺栓卡接的方式可拆卸连接在动力杆557的上端且与动力杆557同轴布置,这样便于根据不同的定子规格更换不同直径的扭力盘552,成型电机553的输出轴通过联轴器与动力杆557连接,以便驱动动力杆557转动。此外,动力杆557的侧壁上还开设有定位孔558,支撑套556或支板551上固定连接有定位气缸559,定位气缸559的活塞杆上固定连接有与定位孔558配合的定位杆582,这样可通过将定位杆582穿插在定位孔558中来保证每一次折弯时扭力盘552的初始位置始终相同。

引导块555可以为一体式引导块,也可以为装配式引导块,为了便于加工,本实施例采用装配式引导块,即引导块555采用多个零件装配形成,引导块555具有延伸至扭力盘552远离支板551一侧(即上侧)的随行部,随形部具有相互衔接且分别与折弯轮554的中心轴平行布置的第一侧壁583和第二侧壁584,其中第一侧壁583与第四穿线孔位于同一竖直面上,且第一侧壁583和第二侧壁584之间的夹角为钝角。引导块555上还开设有与第四穿线孔同轴布置的引线孔,第一侧壁583上开设有与引线孔连通且与引线孔位于同一直线上的第一线槽,为了避免折弯过程中铜线上下窜动,优选的,第二侧壁584上开设有与第一线槽衔接且与第一线槽位于同一平面上的第二线槽,折弯轮554的周缘上开设有与第一线槽位于同一平面上的环形线槽。使用时,铜线经引线孔穿插到第一线槽和环形线槽中,并在引线孔和线槽中滑动,当铜线滑动至预定的折弯位置是,成型电机553驱动扭力盘552转动,带动折弯轮554绕着引导块555的随行部转动,使得铜线被折弯,形成跨线。

卸料组件520包括水平滑动连接在机架510上的卸料滑座521和用于驱动卸料滑座521滑动的卸料电机(图中未示出,图中也未示出与滑座521配合的滑动轨道),卸料滑座521上安装有旋转气缸523,旋转气缸523的旋转盘上安装有夹料手指气缸524,夹料手指气缸524的夹杆上固定连接有夹板,使用时,可以利用夹料手指气缸524夹住跨线,然后利用卸料电机驱动卸料滑座521滑动,将跨线从折弯机构550取走,实现卸料,在这个过程中,可利用旋转气缸523将跨线旋转至竖直布置的位置,以便后道工序将跨线穿插在定子铁芯上。

需要说明的是,本实施例中所采用的定子铜线校直装置300、定子铜线磨漆装置400和定子线圈成型装置500,也可以独立使用,即本实施例实质上还提供了一种定子铜线校直装置、一种定子铜线磨漆装置以及一种定子线圈成型装置。

上面结合附图对本发明做了详细的说明,但是本发明的实施方式并不仅限于上述实施方式,本领域技术人员根据现有技术可以对本发明做出各种变形,例如将上述实施例中的电机变更为旋转气缸,或者将上述实施例中的各非旋转气缸变更为推杆电机或液压缸等,这些都属于本发明的保护范围。

- 一种方便推料的电机定子芯片成型机

- 一种能够逐个下料的电机定子芯片成型机

- 长定子线性电动机定子的长定子线性电动机线圈的控制

- 一种使用定子下线小车进行定子线圈装配的工艺方法

- 一种定子的全自动下线成型机的收线模杯