一种再生铅治炼渣安全回收装置

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及铅回收技术领域,特别是一种再生铅治炼渣安全回收装置。

背景技术

废旧电池内含有大量的重金属以及废酸、废碱等电解质溶液,废电池由机械抓斗从废电池贮坑吊起后直接进入破碎系统,通过破碎系统将电池破碎,然后由滤网漏掉铅酸溶液,并将铅酸溶液中和成水,然后对水进行过滤,接着将沉淀的污泥和铅糊以及其他金属混合在一起,再加入精炼煤作为加工辅助剂,之后将所有混合物送进大型搅拌机,将其搅拌均匀,然后再将混合物送进熔炉中,冶炼十小时,直到铅和其他混合物变成金属溶液,再将铅溶液倒入干锅中和烧碱混合,以便让残余污染物漂浮在表面,最后将铅溶液注入长方形的模具中,而在注入模具后,需要将铅溶液中残留的杂质去除,现有技术中大部分去除杂质的方式大多是通过人工拿取工具进行去除,这不仅浪费大量的人力,且铅溶液温度较高,工人在去除杂质过程中可能发生被铅溶液烫伤的情况,从而对工人身体造成伤害。

发明内容

本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

鉴于上述和/或现有的再生铅治炼渣安全回收装置中存在的问题,提出了本发明。

因此,本发明所要解决的问题在于现有技术中大部分去除杂质的方式大多是通过人工拿取工具进行去除,这不仅浪费大量的人力,且铅溶液温度较高,工人在去除杂质过程中可能发生被铅溶液烫伤的情况,从而对工人身体造成伤害。

为解决上述技术问题,本发明提供如下技术方案:一种再生铅治炼渣安全回收装置,其包括,主体组件,包括定位框和模具盒,所述模具盒位于所述定位框内;

捞渣组件,设置于所述定位框上,包括支撑板、捞取件、清理件以及驱动件,所述支撑板固定于所述定位框上方,所述捞取件位于所述支撑板一侧,所述清理件位于所述支撑板一侧,所述驱动件设置于所述支撑板一侧。

作为本发明所述再生铅治炼渣安全回收装置的一种优选方案,其中:所述捞取件包括定位板、滑轮、连接板、抄板以及压板,所述定位板位于所述支撑板一侧,所述滑轮设置于所述定位板一侧,所述连接板固定于所述定位板底部,所述抄板固定于所述连接板底部,所述压板设置于所述连接板一侧,所述支撑板上开设有通槽,所述滑轮滑动于所述通槽内,所述支撑板上开设有导向槽,所述导向槽和所述通槽连通。

作为本发明所述再生铅治炼渣安全回收装置的一种优选方案,其中:所述捞取件还包括支撑块、连接柱、连接块以及连接杆,所述支撑块固定于所述定位板底部,所述连接柱转动连接于所述支撑块内,所述连接块固定于所述连接柱一侧,所述连接杆设置于所述压板顶部。

作为本发明所述再生铅治炼渣安全回收装置的一种优选方案,其中:所述捞取件还包括第一齿轮、第一齿板以及第二齿板,所述第一齿轮固定于所述连接柱一端,所述第一齿板固定于所述支撑板一侧,所述第二齿板一侧与所述支撑板固定。

作为本发明所述再生铅治炼渣安全回收装置的一种优选方案,其中:所述捞取件还包括导向板、定位柱以及扭簧,所述导向板位于所述支撑板上,所述定位柱设置于所述导向板内,所述扭簧固定于所述导向板一侧,且套设于所述定位柱外侧。

作为本发明所述再生铅治炼渣安全回收装置的一种优选方案,其中:所述清理件包括推板、顶板、活动块、固定框以及推杆,所述推板位于所述支撑板一侧,所述顶板设置于所述推板一侧,所述活动块固定于所述顶板底部,所述固定框位于所述活动块外侧,所述推杆固定于所述支撑板一侧,所述活动块上开设有与所述推杆相对应的滑槽。

作为本发明所述再生铅治炼渣安全回收装置的一种优选方案,其中:所述清理件还包括活动框、固定柱、连接架以及挤压杆,所述活动框位于所述推板一侧,所述固定柱固定于所述推板一侧,所述连接架固定于所述活动框底部,所述支撑板上开设有定位槽,所述活动框与所述定位槽内活动连接,所述挤压杆固定于所述定位板一侧。

作为本发明所述再生铅治炼渣安全回收装置的一种优选方案,其中:所述清理件还包括第二齿轮、齿条以及固定轴,所述第二齿轮转动连接于所述活动框内,所述齿条固定于所述定位槽内,所述固定轴固定于所述第二齿轮内,所述固定柱上开设有螺旋槽,所述固定轴滑动于所述螺旋槽内。

作为本发明所述再生铅治炼渣安全回收装置的一种优选方案,其中:所述清理件还包括弹簧,所述弹簧两端分别与所述定位槽内壁和所述活动框固定。

作为本发明所述再生铅治炼渣安全回收装置的一种优选方案,其中:所述驱动件包括往复辊、定位块、移动块、定位轴、导向柱以及电机,所述往复辊位于所述支撑板一侧,所述定位块固定于所述支撑板一侧,所述移动块位于所述往复辊外侧,所述定位轴固定于所述移动块内,所述导向柱一端与所述定位板固定,所述电机设置于所述支撑板一侧。

本发明有益效果为:通过捞渣组件的设置,用于对模具盒内部铅溶液中的杂质件捞取,以此避免需要人工进行去除,会存在烫伤的风险。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

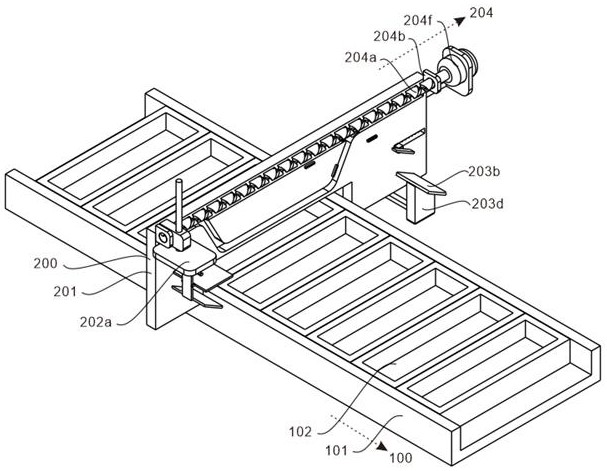

图1为再生铅治炼渣安全回收装置的整体图。

图2为再生铅治炼渣安全回收装置的支撑板平面视角结构图。

图3为再生铅治炼渣安全回收装置的支撑板结构图。

图4为再生铅治炼渣安全回收装置的捞取件局部结构图。

图5为再生铅治炼渣安全回收装置的支撑板局部结构图。

图6为再生铅治炼渣安全回收装置的固定柱剖面结构图。

图7为再生铅治炼渣安全回收装置的固定框剖面结构图。

图8为再生铅治炼渣安全回收装置的移动块剖面图。

实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本发明的具体实施方式做详细的说明。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

实施例

参照图1~图8,为本发明第一个实施例,该实施例提供了一种再生铅治炼渣安全回收装置,再生铅治炼渣安全回收装置包括主体组件100和捞渣组件200,通过捞渣组件200对铅溶液中的杂质进行去除,避免需要人工进行去除的情况。

具体的,主体组件100,包括定位框101和模具盒102,模具盒102位于定位框101内。

模具盒102内定位框101内移动,通过模具盒102对铅溶液进行存放,并使铅溶液凝固成型。

具体的,捞渣组件200,设置于定位框101上,包括支撑板201、捞取件202、清理件203以及驱动件204,支撑板201固定于定位框101上方,捞取件202位于支撑板201一侧,清理件203位于支撑板201一侧,驱动件204设置于支撑板201一侧。

通过捞取件202的设置,当捞取件202在移动时,用于对模具盒102内部铅溶液中的杂质进行捞取,以此避免了需要人工对杂质进行捞取,浪费人力,且会发生烫伤的情况,通过清理件203的设置,当捞取件202对杂质打捞完成后,便可通过清理件203对捞取件202上打捞的杂质进行去除,以此避免杂质堆积在清理件203上,影响后续的使用,同时避免杂质堆积过多,导致难以清理的情况,通过驱动件204的设置,用于带动捞取件202进行往复移动,以此可使捞取件202能够持续的对铅溶液中的杂质进行捞取,不仅节约了大量人力,且能够持续的对杂质进行去除,提高了工作效率。

实施例

参照图1~图8,为本发明第二个实施例,该实施例基于上一个实施例。

具体的,捞取件202包括定位板202a、滑轮202b、连接板202c、抄板202d以及压板202e,定位板202a位于支撑板201一侧,滑轮202b设置于定位板202a一侧,连接板202c固定于定位板202a底部,抄板202d固定于连接板202c底部,压板202e设置于连接板202c一侧,支撑板201上开设有通槽Z,滑轮202b滑动于通槽Z内,支撑板201上开设有导向槽X,导向槽X和通槽Z连通。

通过抄板202d的设置,用于对铅溶液中的杂质进行捞取,且抄板202d上开设有大量的漏液孔,当在对杂质捞取时,铅溶液可通过漏液孔排出,避免将铅溶液一起捞出的情况,当抄板202d与模具盒102分离,且其上捞取了大量的杂质时,此时压板202e会向下移动,并对杂质进行按压,以此避免抄板202d在与模具盒102分离时,其上的杂质会发生掉落的情况,抄板202d呈倾斜状,且与连接板202c之间的夹角为120°,通过倾斜状的设置,可使抄板202d在对杂质捞取时,能够最大程度将杂质捞出,定位板202a通过滑轮202b的配合带动连接板202c移动,导向槽X成类U形状,其两个竖起的槽口呈倾斜状,当滑轮202b在通槽Z内移动一定距离后且与导向槽X的端口接触时,其会进入导向槽X内,并沿着导向槽X向下移动,此时抄板202d会进入模具盒102内,以此便可通过抄板202d对铅溶液中的杂质进行捞取,当滑轮202b进入导向槽X内另一端时,会向上移动,此时压板202e会向下移动,并对杂质进行按压,以此避免杂质发生掉落的情况,从而完成对杂质的打捞,压板202e通过铰接块与连接板202c铰接。

具体的,捞取件202还包括支撑块202f、连接柱202g、连接块202h以及连接杆202i,支撑块202f固定于定位板202a底部,连接柱202g转动连接于支撑块202f内,连接块202h固定于连接柱202g一侧,连接杆202i设置于压板202e顶部。

连接柱202g通过轴承与支撑块202f内转动连接,连接杆202i一端通过铰接块与压板202e铰接,另一端通过转轴与连接块202h转动连接,支撑块202f一侧设置有螺丝,螺丝端部对连接柱202g进行挤压,以此避免连接柱202g过于松动会发生转动的情况,当连接柱202g在转动时会带动连接块202h移动,并通过连接块202h带动连接杆202i移动,以此可通过连接杆202i带动压板202e进行上下移动。

具体的,捞取件202还包括第一齿轮202j、第一齿板202k以及第二齿板202l,第一齿轮202j固定于连接柱202g一端,第一齿板202k固定于支撑板201一侧,第二齿板202l一侧与支撑板201固定。

第一齿板202k位于导向槽X结束端的位置,当滑轮202b移动至该位置时,第一齿轮202j会与第一齿板202k啮合,并带动第一齿轮202j转动,以此可通过第一齿轮202j带动连接柱202g进行转动,第二齿板202l的数量为两个,第一个第二齿板202l位于通槽Z靠近结束端的位置,第二个第二齿板202l位于通槽Z中间位置,当第一齿轮202j与第一个第二齿板202l啮合时,会使压板202e向上移动,并解除对杂质的按压,以此可对杂质进行推离,当第一齿轮202j在反向移动时,会再次与第一个第二齿板202l啮合,此时压板202e会向下移动,当第一齿轮202j与第二个第二齿板202l啮合时,便可带动压板202e会向上移动,使压板202e与抄板202d分离。

具体的,捞取件202还包括导向板202m、定位柱202n以及扭簧202o,导向板202m位于支撑板201上,定位柱202n设置于导向板202m内,扭簧202o固定于导向板202m一侧,且套设于定位柱202n外侧。

导向板202m、定位柱202n以及扭簧202o的数量均为两组,第一组位于导向槽X起始端与通槽Z连通的位置,第二组位于导向槽X结束端与通槽Z连通的位置,通过第一组导向板202m对滑轮202b进行阻挡,避免其在移动时无法进入导向槽X内部的情况,通过第二组导向板202m对进行阻挡,避免其在移动时会进入导向槽X内部的情况,以此便可使,抄板202d在对铅溶液进行打捞时,滑轮202b会沿着导向槽X移动,以此可使抄板202d能够深入模具盒102内,当抄板202d反向移动时,会沿着通槽Z移动,避免其在复位时会再次进入模具盒102内部的情况,定位柱202n通过转轴与导向板202m内转动连接,扭簧202o两端分别与导向板202m和定位柱202n固定,通过扭簧202o对导向板202m施加一个回转力,使其在移动后能够复位。

具体的,清理件203包括推板203a、顶板203b、活动块203c、固定框203d以及推杆203l,推板203a位于支撑板201一侧,顶板203b设置于推板203a一侧,活动块203c固定于顶板203b底部,固定框203d位于活动块203c外侧,推杆203l固定于支撑板201一侧,活动块203c上开设有与推杆203l相对应的滑槽V。

当抄板202d在完成对铅溶液的打捞后,且压板202e已经向上抬起时,此时推板203a便会在抄板202d顶部移动,并通过推板203a对抄板202d顶部的杂质进行推离,与此同时活动块203c会带动顶板203b向上移动,顶板203b上设置有大量的顶针,当顶板203b与抄板202d贴合时,顶针会进入漏液孔内,并对漏液孔进行疏通,以此避免漏液孔内有残留的铅溶液会对漏液孔造成堵塞的情况,滑槽V内壁呈倾斜状,当固定框203d在移动时会带动活动块203c移动,此时推杆203l便会对滑槽V内壁斜面进行挤压,通过二者配合便可带动活动块203c向上移动,以此可使活动块203c带动顶板203b向上移动,推板203a和顶板203b均呈倾斜状,且其倾斜角度与抄板202d相同,推板203a一端固定有限位柱(图中未示出),限位柱与支撑板201内活动连接,通过限位柱对推板203a进行限位,避免其在移动时会发生偏移的情况。

实施例

参照图1~图8,为本发明第三个实施例,该实施例基于前两个实施例。

具体的,清理件203还包括活动框203e、固定柱203f、连接架203g以及挤压杆203p,活动框203e位于推板203a一侧,固定柱203f固定于推板203a一侧,连接架203g固定于活动框203e底部,支撑板201上开设有定位槽Q,活动框203e与定位槽Q内活动连接,挤压杆203p固定于定位板202a一侧。

活动框203e用于带动推板203a移动,使推板203a能够跟随抄板202d移动一段距离,在推板203a再跟随抄板202d移动的过程中,推板203a还会持续在抄板202d顶部移动,以此可使推板203a能够将抄板202d顶部的杂质完全推离,固定柱203f用于带动固定柱203f进行移动,连接架203g用于将活动框203e与固定框203d进行连接固定,使活动框203e在移动时能够带动固定框203d进行移动,通过挤压杆203p的设置,当抄板202d移动至靠近推板203a的位置时,挤压杆203p会推动活动框203e进行移动。

具体的,清理件203还包括第二齿轮203h、齿条203i以及固定轴203k,第二齿轮203h转动连接于活动框203e内,齿条203i固定于定位槽Q内,固定轴203k固定于第二齿轮203h内,固定柱203f上开设有螺旋槽S,固定轴203k滑动于螺旋槽S内。

第二齿轮203h通过轴承与活动框203e内转动连接,第二齿轮203h与齿条203i啮合,当活动框203e在移动时会带动第二齿轮203h移动,并通过齿条203i的配合带动第二齿轮203h进行转动,第二齿轮203h带动固定轴203k在螺旋槽S内滑动,通过二者配合便可带动固定柱203f移动,以此可使固定柱203f带动推板203a进行移动。

具体的,清理件203还包括弹簧203j,弹簧203j两端分别与定位槽Q内壁和活动框203e固定。

通过弹簧203j的设置,用于对活动框203e施加一个推力,使活动框203e在移动后能够复位至初始位置。

具体的,驱动件204包括往复辊204a、定位块204b、移动块204c、定位轴204d、导向柱204e以及电机204f,往复辊204a位于支撑板201一侧,定位块204b固定于支撑板201一侧,移动块204c位于往复辊204a外侧,定位轴204d固定于移动块204c内,导向柱204e一端与定位板202a固定,电机204f设置于支撑板201一侧。

往复辊204a通过轴承与定位块204b内转动连接,定位轴204d与往复辊204a内卡合,导向柱204e贯穿至移动块204c内,且与移动块204c内活动连接,当往复辊204a在转动时通过定位轴204d的配合带动移动块204c进行移动,并通过移动块204c带动导向柱204e移动,以此可使导向柱204e带动定位板202a进行移动,且定位板202a在上下移动时会带动导向柱204e在移动块204c内滑动,电机204f输出轴与往复辊204a固定,用于带动往复辊204a进行转动,电机204f通过支架与支撑板201固定。

在使用时,当需要对杂质进行去除时,启动电机204f带动往复辊204a进行转动,当往复辊204a在转动时通过定位轴204d的配合带动移动块204c进行移动,并通过移动块204c带动导向柱204e移动,以此可使导向柱204e带动定位板202a进行移动,并通过定位板202a带动抄板202d移动,此时当滑轮202b在通槽Z内移动一定距离后且与导向槽X的端口接触时,通过导向板202m对其进行阻挡,使其进入导向槽X内,此时抄板202d会向下移动,并进入模具盒102,以此便可通过抄板202d对铅溶液中的杂质进行捞取,当滑轮202b进入导向槽X内另一端时,会向上移动,与此同时第一齿轮202j会与第一齿板202k啮合,并带动第一齿轮202j转动,以此可通过第一齿轮202j带动连接柱202g进行转动,当连接柱202g在转动时会带动连接块202h移动,并通过连接块202h带动连接杆202i移动,以此可通过连接杆202i带动压板202e向下移动,并通过压板202e对杂质件按压,避免其发生掉落的情况,当第一齿轮202j第二齿板202l啮合时,会使压板202e向上移动,并解除对杂质的按压,与此同时,挤压杆203p会推动活动框203e进行移动,当活动框203e在移动时会带动第二齿轮203h移动,并通过齿条203i的配合带动第二齿轮203h进行转动,第二齿轮203h带动固定柱203f移动,以此可使固定柱203f带动推板203a进行移动,从而可通过推板203a对抄板202d顶部的杂质进行推力,与此同时活动框203e通过连接架203g带动固定框203d移动,当固定框203d在移动时会带动活动块203c移动,此时推杆203l便会对滑槽V内壁斜面进行挤压,通过二者配合带动活动块203c向上移动,使活动块203c带动顶板203b向上移动,当顶板203b与抄板202d贴合时,顶针会进入漏液孔内,并对漏液孔进行疏通,以此避免漏液孔内有残留的铅溶液会对漏液孔造成堵塞的情况,从而完成对铅溶液杂质的去除。

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种再生铅治炼炉炉烟布袋净化装置

- 熔渣粉煤直接还原炼铅工艺及煤粉还原炼铅卧式熔炼装置