工具机热补偿系统

文献发布时间:2023-07-05 06:30:04

技术领域

本公开是有关于一种工具机的加工热补偿系统,可连线应用于位于不同地区的工具机进行热补偿操作。

背景技术

近年来,随着工具机的日新月异、产品精度的需求提升,然而工具机厂的生产与贩售区域的不同,会导致工具机的精度因为环境温度差异、加工时间长短等而有所降低,热补偿技术则可解决此问题,因此大多个工具机厂以热补偿为主要发展趋势。

热补偿技术通常在工具机进行加工生产前即会进行建模操作,但当工具机贩售至不同经纬度地区时,补偿精度会因当地气候差异而失真,也就是同一套热补偿工具与数值无法适用于不同地区。因此,如何提供一种工具机热补偿系统来改善上述所遭遇到的问题,将是业界所要解决的课题。

发明内容

本公开提供一种工具机热补偿系统,能即时进行线上热补偿,且可持续修正建立完成的类神经网路热补偿模型,解决机台贩售至各地区时必须使用特定仪器、设备及聘请专人远赴当地进行建模的问题。

本公开的一个实施例提供一种工具机热补偿系统,适用于连接至少一个工具机以加工工件。工具机热补偿系统包括热补偿监控装置以及云端运算装置。热补偿监控装置接收并依据工件的多个温度信号,与同时间点的对应加工误差数据,以建立或更新热补偿数据库。云端运算装置提供热补偿模型,并接收及依据温度信号的特征与加工误差数据,产生热补偿值以决定是否修正热补偿模型或进行热补偿操作。

为让本公开能更明显易懂,下文特举实施例,并配合附图作详细说明如下。

附图说明

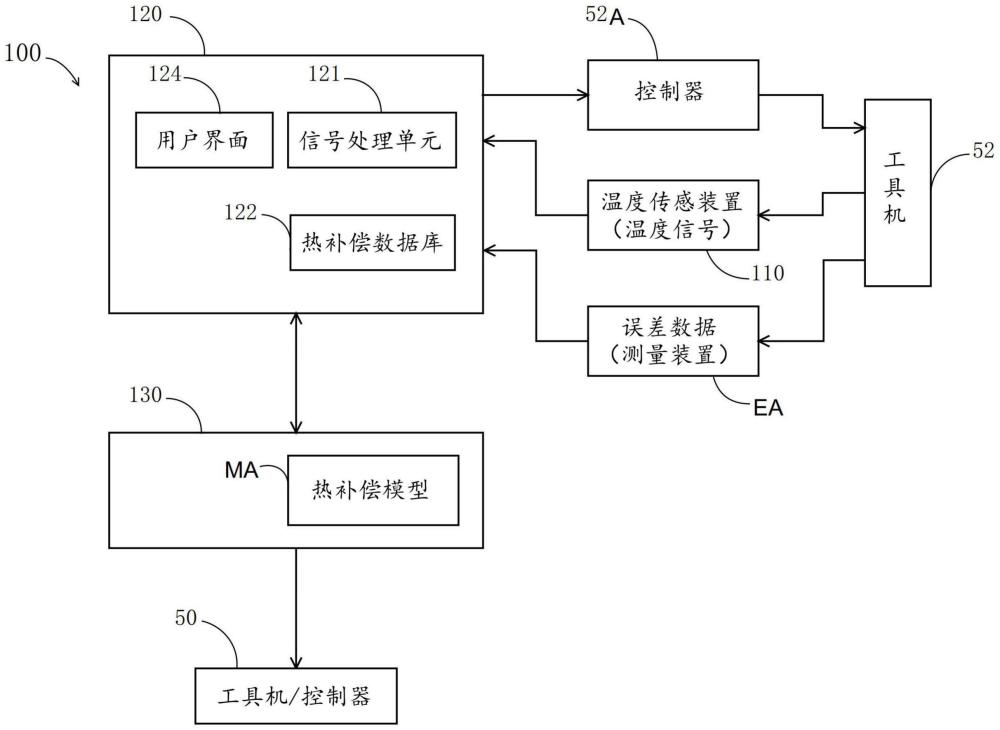

图1为本公开的工具机热补偿系统的架构示意图。

图2为本公开的工具机热补偿系统的实施流程图。

具体实施方式

以下结合附图和实施例,对本公开的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本公开的技术方案,而不能以此限制本公开的保护范围。

需说明的是,在各个实施例的说明中,所谓的“第一”、“第二”用以描述不同的元件,这些元件并不因为此类称谓而受到限制。此外,为了说明上的便利和明确,图式中各元件的厚度或尺寸,以夸张或省略或概略的方式表示,以供熟悉此技艺之人士的了解与阅读,且各元件的尺寸并未完全为其实际的尺寸,并非用以限定本公开可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本公开所能产生的功效及所能达成的目的下,均仍应落在本公开所揭示的技术内容涵盖的范围内。

图1为本公开的工具机热补偿系统的架构示意图。请参阅图1,本实施例的工具机热补偿系统100,适用于信号连接不同地区的工具机及或控制器,如图1显示,例如本地区或近端的工具机52,及或其他地区或远端的多个工具机50,然,本公开不以此为限。工具机热补偿系统100例如包括热补偿监控装置120以及云端运算装置130,并且连接温度传感装置110与若干测量装置(未图示)。温度传感装置110可能装设于本地区工具机52的之旁,用以测量工具机52在加工工件时,该工件的多个不同时间点的温度信号,温度传感装置110例如是温度传感器、热影像仪等可以测量与记录工件温升状态的传感器,以感测工件在某些或连续时间点的温度值。此外,同时再透过例如千分表、位移器等接触式或非接触式的测量装置,以测量工件的加工精度、热变形量等误差数据EA,这些误差数据EA将连同温度信号被传输到热补偿监控装置120。

在本实施例中,热补偿监控装置120例如是一部电脑,可能设置于近端或装设于各地区工具机50,52的旁,图1所示及以下说明是以设置于近端为例,其与温度传感装置110及测量装置信号连接,包括信号处理单元121、储存单元与通讯单元(未图示)以接收并提取多个温度信号的特征,并依据所接收的对应误差数据以建立热补偿数据库122,此数据库122除记录温度特征、误差数据外,还记录本地区工具机52的识别数据,例如机型、所在地区等数据。

云端运算装置130则例如是一部电脑,设置于远端,包括处理单元、储存单元与通讯单元(未图示),与热补偿监控装置120信号连接,或可能与热补偿监控装置120合并为单一电脑设备而设置于近端,用以接收温度特征、误差数据EA并参照热补偿数据库122的所有数据,以建立、应用或修正热补偿模型MA及产出热补偿值,并将此热补偿值回传至热补偿监控装置120,再经由控制器52A而到工具机52进行校正。其他地区工具机50只要机型、加工操作与环境温度等条件符合下,亦可接收相同热补偿值。以上所述的通讯单元可能是有线或无线模式的双向通讯单元。

在此架构的下,工具机热补偿系统100能依据单一地区现场加工状况来即时进行所有地区同型工具机的热补偿操作,且可持续修正已建立的热补偿模型MA,以解决机台贩售至各地区时必须使用特定仪器、设备及聘请专人进行现场校正的问题。

在实施例中,热补偿监控装置120再包括用户界面124。以显示各项信息及提供使用者下达指令以进行温度信号与误差数据的接收与处理,及启动建立或更新热补偿数据库122,并开启与云端运算装置130的通讯连接。

举例而言,本公开的工具机热补偿系统100所进行的热补偿实施流程如图2所示,步骤S11,接收温度信号,温度传感装置110接收工具机52于加工时工件的多个不同时间点的温度信号。接着,步骤S12,提取温度特征,信号处理单元121接收温度信号后并使用信号处理的方法降低噪声,提取温度信号中的温度特征。步骤S13,测量误差数据,以测量装置于不同时间点测量工件加工尺寸的误差数据EA,例如对建模用工件进行切割的第一刀(时间点为0)作为测量基准,其与其他时间点所切割的第二刀及以后的位置,相减计算得到误差数据EA。藉由不断地提取加工过程中不同时间点的温度特征,并测量对应时间点的误差数据EA,以建立或更新到热补偿数据库122中,如步骤S14。

接着,步骤S15,建立、应用或修正热补偿模型,云端运算装置130以各不同时间点的温度特征作为输入值,以对应各不同时间点的误差数据作为输出值,举例以类神经网络算法建立热补偿模型MA,亦即本公开是以机器学习计算来建立热补偿模型MA,但不以此为限。

在一个实施例中,本公开热补偿模型MA建立的方式为:

y=f

其中数学式(1):Xi为测量建模用工件于加工时的温度信号,y为测量误差,fk为转移函数或递移函数,Wi为向量,b为偏置值,其为一常数。其中在fk、Wi与b为已知下,输入Xi后所得出的y值即是热补偿值。

在实施例中,步骤S15还包括透过云端运算方式,修正热补偿模型MA。云端运算装置130依据热补偿模型MA中温度信号特征以运算出对应的热补偿值,与建模用工件于第一刀切割时的加工精度做比较,来校正或修正已建立的热补偿模型MA为最新的热补偿模型MA。

由此可知,本公开是以时间长短与建模用工件的热伸长量或加工精度的关联性,建立热补偿模型MA,并使用类神经网路进行修正,得以持续地更新热补偿模型MA以产出更精准的热补偿值。

在实施例中,修正热补偿模型MA举例亦可同样透过数学式(1),由云端运算方式结合建模用工件误差测量进行,如此可增加热补偿模型MA的数据量以持续改善加工精度。

接着,步骤S16,计算热补偿值,云端运算装置130接收建模用工件于不同时间点的温度信号特征、误差数据及对照热补偿数据库122的数据后,依据热补偿模型MA以运算出对应的热补偿值。接着步骤S17,判断此热补偿值是否超过预定阈值,若判断为是,表示误差过大,必须回到步骤15进行模型修正及重新计算,反的,若判断为否,表示此时热补偿值未超过阈值,则可正常进行后续的热补偿操作,如步骤S18,见图1所示,在实施例中,可将阈值设定为各工具机控制器的最小控制精度,例如1微米(μm),经由热补偿模型MA计算后的热补偿值若未超过阈值时,可藉由云端运算装置130自动进行运算后,再经由近端的控制器52A或远端控制器50等,分别对各地区的工具机52,50传送热补偿值以供校正操作,以稳定地持续监控工件的加工精度。其中其他地区的工具机50可能已具备CNC控制器或PLC系统时,则热补偿值则可直接传输热补偿值到该工具机进行补偿。

综上所述,本公开的工具机热补偿系统能依据各地区现场加工状况即时进行热补偿,且可持续修正已完成的热补偿模型,解决机台贩售至各地区时必须使用特定仪器、设备及聘请专人现场进行热建模的不便问题。

再者,本公开是以时间长短与建模用工件的热伸长量或加工精度的关联性,建立热补偿模型,并使用类神经网路进行修正,得以持续性地更新热补偿模型以产出更精准的热补偿值。

此外,经由热补偿模型计算后的热补偿值未超过预定阈值时,可藉由云端运算装置自动进行运算并进行热补偿操作,以稳定地监控各地区工具机的加工精度,具备发明专利的条件。

虽然本公开的一些实施例已以实施例公开如上,然其并非用以限定本公开,任何所属技术领域中具有通常知识者,在不脱离本公开的精神和范围内,当可作些许的更动与润饰,故本公开的保护范围当视后附的权利要求书所界定者为准。

[符号说明]

50:工具机/控制器

52:工具机

52A:控制器

100:工具机热补偿系统

110:温度传感装置

120:热补偿监控装置

121:信号处理单元

122:热补偿数据库

124:用户界面

130:云端运算装置

EA:误差数据

MA:热补偿模型

S11~S18:步骤

- 工具机无线温度感测热误差补偿系统

- 工具机热误差补偿方法