一种方形铝壳电池多层模组的装配方法

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及方形铝壳电池PACK技术领域,具体涉及一种方形铝壳电池多层模组的装配方法。

背景技术

随着科技技术的进步电动车越来越受欢迎,现在几乎家家户户都有电动车,所以人们出行可以选择使用电动车,这也是国家所倡导的环保出行交通方式。以往铅酸电池主要以单层排列布置为主,与当下电动车适配性较差,方形铝壳电池因其卓越的密封可靠性,较高系统能量效率,结构简单等优势,逐渐被应用于电动车。现有的方形铝壳电池PACK,如专利号为CN201910199612.0,上模组、下模组和其之间的第一、二模组转接支架通过长螺栓穿过孔、模组长螺栓穿过孔及长螺栓与电池箱固定连接,形成双层模组,但是此种结构装配部件较多,工序复杂,成本较高,且不适用于两层以上模组。

发明内容

本发明的目的在于克服上述不足,提供了一种方形铝壳电池多层模组的装配方法,通过支架及支撑柱将模组多层堆叠,低成本的实现方形铝壳电池模组的多层集成化。

本发明的目的是这样实现的:

一种方形铝壳电池多层模组的装配方法,

包括以下步骤:

步骤一、最底层电芯放置于上下盖支架的通用电芯位内,

步骤二、焊接横向连接片、纵向连接片,将同层电芯之间、上下层电芯之间串并联,连接片焊接完后,在该上下盖通用支架两侧通用孔位插入支撑柱;

步骤三、盖上中层支架,中层支架的下电芯槽位的台阶与电芯肩部接触,支撑柱的顶部插入中层支架的下孔位,在中层支架的上电芯槽位内放置一层电芯;

步骤四、再次焊接横向连接片和纵向连接片,连接片焊接完后,在该中层支架两侧上孔位插入支撑柱;

步骤五、根据需要重复步骤三和步骤四;

步骤六、罩上位于顶部的上下盖支架,支撑柱的顶部插入该上下盖支架的通用孔位;

步骤七、将组装好的电芯模组置于电池外壳内,电池外壳为侧开结构,电池外壳内侧的加强筋装配于中层支架的凸台中间,外壳侧面设有提手槽位,手提带两端插入其中,两侧外壳扣合,外壳周圈设有若干螺纹孔位,用自攻螺丝锁紧。

优选的,相邻通用电芯槽位通过通用隔板阻隔,在通用隔板长度方向的两侧设有第一避空,第一避空对应纵向连接片设置。

优选的,所述中层支架底部设有多个下电芯槽位,顶部设有多个上电芯槽位,所述下电芯槽位容纳下层电芯的顶部,所述上电芯槽位容纳上层电芯的底部,相邻上电芯槽位由上隔板分隔,相邻下电芯槽位通过下隔板阻隔;在下隔板两端部设有第二避空,第二避空对应纵向连接片设置。

优选的,所述限位台阶设置在下电芯槽位的顶部四周。

优选的,所述上下盖通用支架侧面对应纵向连接片设有第一连接片限位槽,所述中层支架侧面对应纵向连接片设有第二连接片限位槽。

优选的,所述通用隔板中心设有第一线槽,所述上下盖通用支架侧面对应第一线槽设有第一线束限位槽;

下隔板中心设有第二线槽,所述中层支架侧面对应第二线槽设有第二线束限位槽。

优选的,所述支撑柱两端部设有卡扣,插入对应支架的孔位扣合,连接上下层的支架。

本发明的有益效果是:

实现了上下层电芯之间的电隔离,且可多层堆叠,支撑柱采用卡扣结构,整个模组装配操作简单,低成本的实现了多层模组的装配。

附图说明

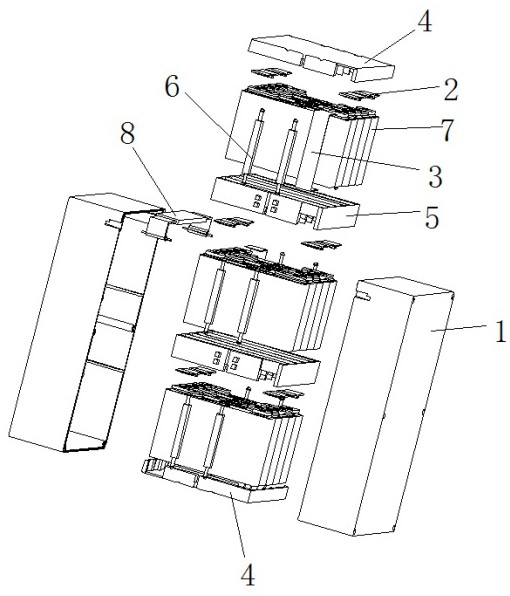

图1为本发明的装配示意图。

图2为本发明装配后的结构示意图(侧开外壳未装配状态下)。

图3为上下盖通用支架的结构示意图。

图4为中层支架的结构示意图。

图5为图4的仰视图。

图6为中层支架的下电芯槽位与电芯肩部配合示意图。

图7为电池外壳的结构示意图。

图8为支撑柱的结构示意图。

图9为上下层支撑柱与中层支架孔位装配示意图。

其中:电池外壳1;螺纹孔位1.1;加强筋1.2;提手槽位1.3;横向连接片2;纵向连接片3;上下盖通用支架4;通用孔位4.1;通用电芯槽位4.2;通用隔板4.3;第一线槽4.3.1;第一连接片限位槽4.4;第一线束限位槽4.5;中层支架5;上孔位5.1;下孔位5.2;下电芯槽位5.3;限位台阶5.3.1;上电芯槽位5.4;上隔板5.5;下隔板5.6;第二线槽5.6.1;第二连接片限位槽5.7;第二线束限位槽5.8;凸台5.9;支撑柱6;电芯7;手提带8。

实施方式

参见图1-9,本发明涉及一种方形铝壳电池多层模组,包括电池外壳1,所述电池外壳1内设有电芯组、横向连接片2、纵向连接片3、上下盖通用支架4、中层支架5和支撑柱6,所述电芯组设有多层,每层设有多个电芯7,所述上下盖通用支架4设置在最顶层电芯组上方及最底层电芯组下方,用于最底层电芯的承托及顶部电芯的罩护,所述中层支架5设置在上下层电芯组之间,上下层电芯组通过纵向连接片3焊接实现上下层之间的串并联,同层电芯通过横向连接片2焊接实现相互间的串并联,每层电芯组两侧设有支撑柱6,所述上下盖通用支架4对应支撑柱6设有通用孔位4.1,所述中层支架5对应支撑柱6设有上孔位5.1和下孔位5.2,所述上孔位5.1和下孔位5.2相互导通。

所述上下盖通用支架4设有多个通用电芯槽位4.2,相邻通用电芯槽位4.2通过通用隔板4.3阻隔,在通用隔板4.3长度方向的两侧设有第一避空,中心设有第一线槽4.3.1,第一避空对应横向连接片2设置,便于同层电芯组对应极柱的焊接,所述第一避空靠近通用隔板4.3的端部,通用隔板4.3被第一避空分成三段式,保证相邻电芯间的间隙及绝缘。所述上下盖通用支架4侧面对应纵向连接片3设有第一连接片限位槽4.4,便于上下层电芯组对应极柱的焊接,所述上下盖通用支架4侧面对应第一线槽4.3.1设有第一线束限位槽4.5。

所述中层支架5底部设有多个下电芯槽位5.3,顶部设有多个上电芯槽位5.4,所述下电芯槽位5.3容纳下层电芯的顶部,所述上电芯槽位5.4容纳上层电芯的底部,供上层电芯的定位及排布,上、下电芯槽位5.4、5.3之间设有隔断,保证上下层之间的电隔离;相邻上电芯槽位5.4由上隔板5.5分隔,相邻下电芯槽位5.3通过下隔板5.6阻隔,在下隔板5.6两端部设有第二避空,中心设有第二线槽5.6.1,第一线槽4.3.1和第二线槽5.6.1供模组线束走线,第二避空对应横向连接片2设置,便于同层电芯组对应极柱的焊接,所述中层支架5侧面对应纵向连接片3设有第二连接片限位槽5.7,便于上下层电芯组对应极柱的焊接,所述中层支架5侧面对应第二线槽5.6.1设有第二线束限位槽5.8。

在下电芯槽位5.3的顶部四周设有限位台阶5.3.1,所述限位台阶5.3.1与电芯7肩部接触,由电芯7肩部承托上层重量,避免上层电芯的重量压于电芯极柱上,影响电芯可靠性。

所述支撑柱6两端部设有卡扣,插入对应支架的孔位扣合,连接上下层的支架。支撑柱6头尾设有圆角,便于装配时挤入支架的孔位,扣合再弹开,与支架孔位内部台阶锁紧,从而连接上下层的支架。

电池外壳1为对开结构,口部夹设手提带8,电池外壳1周圈用自攻螺丝锁紧,外壳周圈设有若干螺纹孔位1.1,用自攻螺丝锁紧。电池外壳1内侧设有加强筋1.2,所述中层支架5侧面对应加强筋1.2设有凸台5.9,加强筋1.2插入两个凸台5.9之间,限位固定中层支架5,以保证整体稳固。

所述上下盖通用支架4、中层支架5、支撑柱6和电池外壳1均采用阻燃ABS注塑结构,价格较低。

一种方形铝壳电池多层模组的装配方法,包括以下步骤:

步骤一、最底层电芯放置于上下盖支架4的通用电芯位4.2内,

步骤二、电芯7顶部正负极柱与横向连接片2焊接实现同层间的串并联,与纵向连接片3焊接实现上下层之间的串并联,连接片焊接完后,在该上下盖通用支架4两侧通用孔位4.1插入支撑柱6;

步骤三、盖上中层支架5,中层支架5的下电芯槽位5.3的台阶5.3.1与电芯7肩部接触,支撑柱6的顶部插入中层支架5的下孔位5.2,在中层支架5的上电芯槽位5.4内放置一层电芯7;

步骤四、电芯7顶部正负极柱与横向连接片2焊接实现同层间的串并联,与纵向连接片3焊接实现上下层之间的串并联,连接片焊接完后,在该中层支架5两侧上孔位5.1插入支撑柱6;

步骤五、根据需要重复步骤三和步骤四;

步骤六、罩上位于顶部的上下盖支架4,支撑柱6的顶部插入该上下盖支架4的通用孔位4.1;

步骤七、将组装好的电芯模组置于电池外壳1内,电池外壳1为侧开结构,电池外壳1内侧的加强筋1.2装配于中层支架5的凸台5.9中间,以达到限位作用;外壳侧面设有提手槽位1.3,手提带8两端插入其中,两侧外壳扣合,外壳周圈设有若干螺纹孔位1.1,用自攻螺丝锁紧。

除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

- 一种减震性能好的铝壳电池模组生产线

- 方形铝壳锂离子电池、模组及装配方法

- 一种方形铝壳锂电池模组的自动装配生产线