一种软土地基桥面板整体式钢混台座的施工方法

文献发布时间:2024-01-17 01:14:25

技术领域

本发明具体涉及一种软土地基桥面板整体式钢混台座的施工方法。

背景技术

目前国内常用的软基上桥面板预制台座施工多采用将台座下软基清淤换填或抛石挤淤后施工混凝土基座,在基座上安装组合钢模的方法。但此方法会导致预制板场土体废弃、置换,且由于组合钢模多为桁架、型钢肋和钢板的组合焊接结构,相较于整体式钢混台座,其抗弯、抗扭转刚度低,地基承载力和稳定性要求高,在软基可能发生沉降的情况下不容易抵抗变形,在大规模桥面板预制的情况下,组合钢模的损坏率要比整体式钢混台座高。

发明内容

有鉴于此,本发明目的是提供一种软土地基桥面板整体式钢混台座的施工方法。

为了解决上述技术问题,本发明的技术方案是:

一种软土地基桥面板整体式钢混台座的施工方法,包括以下步骤:

S1、场地放样:根据设计所需预制板场大小及选址位置,用测量仪器对场地鱼塘区域进行测量放样,放出预制板场位置;

S2、施工准备,具体步骤为:

S21、场地准备:根据现场实地勘测,由于鱼塘抽水面积大,为保持鱼塘塘梗稳定,采用钢结构和木结构组合围堰,通过在直角钢结构角桩之间设置若干条H型钢,然后以A的方向在直角钢结构角桩与H型钢之间、H型钢与H型钢之间嵌装木桩、并成排设置,最后在成排的木桩内侧铺设竹胶板,通过完整的围堰进行塘梗止水和加固,当塘梗加固措施完成后,采用大功率水泵将此区域内水抽干后按照施工图纸进行就地固化施工;

S22、主要设备准备:采用平板车将挖机、搅拌设备、给料系统运送到现场组装,给料系统通过给料管与搅拌设备连通,挖机的搅拌头臂杆与搅拌设备组装后确保可以完成搅拌过程,根据本预制场下软基平均固化深度约2.5m选择相适应搅拌头臂杆,自动定量供料完成不同固化剂的供料过程,同时质量控制差在允许的范围,此时作为底层的淤泥层的上端部分经搅拌设备和给料系统的搅拌和给料处理,逐渐形成硬壳层;

S3、场地就地固化施工,具体步骤为:

S31、划分施工区域:在施工区域内划分无数5m×6m的小施工区域,设置单点输料量及供料速度,根据现场淤泥含水率情况,采用浆剂施工;

S32、固化剂调配:经过试验确定固化混合料重量配比按水泥掺量5%,粉煤灰2%,稳定剂0.02%,混合料计量容器按17kN/m

S33、原位搅拌:搅拌提升或下降的速率控制在10-20s/m,固化剂的喷料速率控制在40-70kg/min,边固化边推进,相邻区块之间应有≥5cm的搭接宽度,避免漏搅,最终固化形成整体均匀性硬壳层;

S34、整平施工区域、养护及预压:当固化区域搅拌完成后,由车辆从检测单位抽样合格的取土场取土至现场,填筑厚度约0.5m的土体对搅拌后的土体进行堆载预压,预压后对固化区域进行整平养护,保证搅拌后板体的整体性及表层土体的压实度,养护时间宜≥7天;

S35、承载力检测:预制场范围固化施工完成后,项目部工地试验室联合检测单位对28天均随机选取点进行了静力触探,对纵向长度396m预制场范围内每200m作为一个断面,在该范围内,预制场的首端、中间段和末端一共3个断面,每个断面选取3个点,共9个点,单点承载力均达到200kPa以上,满足预制场台座36下方地基承载力达到150kPa以上的设计要求;

S4、场地垫层施工:场地就地固化完成且整平碾压达到设计要求的地基承载力后,为便于场地排水,场地还需要填筑约1m高土体以高出周围塘埂,填筑完成后进行碾压整平,施工龙门吊基础安装龙门吊,划分施工区域,分期施工10cm厚C20混凝土垫层,垫层设置1%横坡排水,根据汇水量设置宽30cm×深20cm的排水沟,确保地面水能够及时排除,消除地面积水导致地基不均匀沉降;

S5、台座定位骨架制作:台座定位骨架按要求在场地上根据桥面板底部的结构形状进行精确放样,确定好造型后,摆放好已下好料的[5型钢进行整体焊接成骨架,焊接成型后根据台座的设计高度在每片骨架上焊接安装支撑定位钢筋,确保整个定位骨架结构放样精确、整体性强,能满足台座顶部的造型要求;

S6、台座定位骨架及钢筋安装:台座定位骨架按照设计要求的位置进行放样,安装至正确位置,安装过程中为保证定位骨架的稳定性,采用钢筋作临时斜撑,定位骨架安装完成后,按照设计要求安装钢筋,钢筋安装完成后,应确保台座的基础内定位骨架[5型钢与作为主筋的钢筋焊接牢固,使台座形成整体稳固结构;

S7、模板安装及混凝土浇筑:钢筋安装完成后,检查定位骨架安装无误后,按照设计位置预留吊装孔,安装模板并进行混凝土浇筑,先浇筑一层约15cm高混凝土,在振捣前铺埋第一层块石,在块石间的空隙中插入振动器把混凝土振实,并让块石沉入混凝土层中一半、外露一半,然后再铺筑第二层混凝土,块石应质地坚硬、表面干净,块石与模板及台座的结构顶面的净距离>30cm,同时台座的混凝土施工完成后,覆盖土工布洒水养生≥7天;

S8、台座钢面板安装:为保证台座钢面板的平整度满足验收要求,首先用2m靠尺检测台座的混凝土顶面局部不平,对于凸面应打磨平整,对于凹面应坐浆找平,确保整个台座的混凝土顶面平整度≤1mm,台座钢面板采用6mm厚钢板,根据预制板底折角造型下料平板数块分块进行安装,为减少焊接变形影响钢面板表面平整度,首先将钢板分块和定位骨架中的[5型钢的顶部进行断焊连接固定,最后将数块钢板采用对接焊进行整体连接,焊接完成后将焊缝打磨平整,台座钢面板安装完成后,梁板预制前在四周[5型钢的凹槽内塞入橡胶条,确保桥面板进行混凝土浇筑时不致于产生漏浆;

S9、智能喷淋养生系统安装:预制板场采用智能喷淋养生系统,该系统可定好喷淋时间,时间到后自动停止喷淋,转到下一台座,循环一周后开始等待时间,等待时间根据测试桥面板表面水分蒸发完毕时间和总循环时间来确认。

进一步的,所述S9中的智能喷淋养生系统包括智能喷淋控制系统、布设在预制板场上方的喷淋水管,喷淋水管每对应一个台座位置旁安装有伸缩式旋转喷头。

本发明技术效果主要体现在以下方面:

(1)鱼塘处台座地基施工采用钢结构和木结构组合围堰,增强了围堰的止水和加固功效;

(2)减少弃土,采用深厚软基就地固化施工技术将淤泥土变废为宝,避免了传统软基处理对环境的污染;

(3)施工的台座整体刚度强,避免因地基可能出现的不均匀沉降而产生变形,保证桥面板底的平整度要求,利用率高、返修率低;

(4)仅用少量型钢作为定位骨架,主要结构安装工程量小,多个台座安装完钢筋和模板后,便可一次浇筑成型,台座施工周期短;

(5)在台座混凝土浇筑过程中,埋入约占整个台座体积30%左右块石,不但节约混凝土、降低温升、提高强度、减少台座温度裂缝,而且减少了后期台座拆除工作量;

(6)底板造型方便,仅用少量型钢作为定位骨架片便可起到造型导向作用,混凝土表面整平后铺设钢面板,减少了钢材的损耗的同时完美达到设计所需的造型;

(7)台座内预留孔预埋伸缩式智能喷淋养护系统,桥面板养生效果佳,节约用水。

附图说明

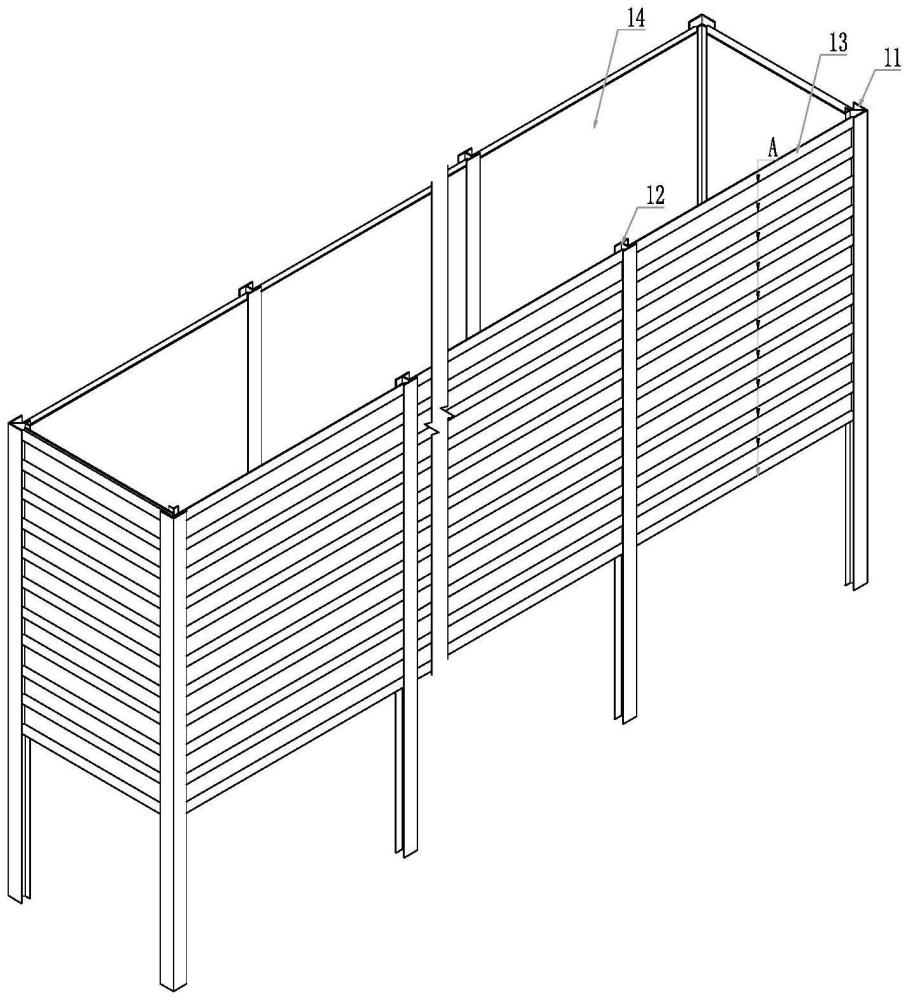

图1为本发明S21中围堰的结构示意图;

图2为本发明S22中主要设备的示意图;

图3为本发明S5-S8中台座的俯视图;

图4为图3拆分后的侧视图;

图5为图3的截面图;

图6为台座配置钢筋的断面图;

图7为本发明S9的智能喷淋养生系统安装图;

图8为本发明实施方法的流程图。

具体实施方式

以下结合附图,对本发明的具体实施方式作进一步详述,以使本发明技术方案更易于理解和掌握。

实施例

一种软土地基桥面板整体式钢混台座的施工方法,包括以下步骤:

S1、场地放样:根据设计所需预制板场大小及选址位置,用测量仪器对场地鱼塘区域进行测量放样,放出预制板场位置;

S2、施工准备,具体步骤为:

S21、场地准备,如图1所示:根据现场实地勘测,由于鱼塘抽水面积大,为保持鱼塘塘梗稳定,采用钢结构和木结构组合围堰,通过在直角钢结构角桩11之间设置若干条H型钢12,然后以A的方向在直角钢结构角桩11与H型钢12之间、H型钢12与H型钢12之间嵌装木桩13、并成排设置,最后在成排的木桩13内侧铺设竹胶板14,通过完整的围堰进行塘梗止水和加固,当塘梗加固措施完成后,采用大功率水泵将此区域内水抽干后按照施工图纸进行就地固化施工;

S22、主要设备准备,如图2所示:采用平板车将挖机21、搅拌设备22、给料系统23运送到现场组装,给料系统23通过给料管231与搅拌设备22连通,挖机21的搅拌头臂杆211与搅拌设备22组装后确保可以完成搅拌过程,根据本预制场下软基平均固化深度约2.5m选择相适应搅拌头臂杆211,自动定量供料完成不同固化剂的供料过程,同时质量控制差在允许的范围,此时作为底层的淤泥层24的上端部分经搅拌设备22和给料系统23的搅拌和给料处理,逐渐形成硬壳层25;

S3、场地就地固化施工,具体步骤为:

S31、划分施工区域:在施工区域内划分无数5m×6m的小施工区域,设置单点输料量及供料速度,根据现场淤泥含水率情况,采用浆剂施工;

S32、固化剂调配:经过试验确定固化混合料重量配比按水泥掺量5%,粉煤灰2%,稳定剂0.02%,混合料计量容器按17kN/m

S33、原位搅拌:搅拌提升或下降的速率控制在10-20s/m,固化剂的喷料速率控制在40-70kg/min,边固化边推进,相邻区块之间应有≥5cm的搭接宽度,避免漏搅,最终固化形成整体均匀性硬壳层;

S34、整平施工区域、养护及预压:当固化区域搅拌完成后,由车辆从检测单位抽样合格的取土场取土至现场,填筑厚度约0.5m的土体对搅拌后的土体进行堆载预压,预压后对固化区域进行整平养护,保证搅拌后板体的整体性及表层土体的压实度,养护时间宜≥7天;

S35、承载力检测:预制场范围固化施工完成后,项目部工地试验室联合检测单位对28天均随机选取点进行了静力触探,对纵向长度396m预制场范围内每200m作为一个断面,在该范围内,预制场的首端、中间段和末端一共3个断面,每个断面选取3个点,共9个点,单点承载力均达到200kPa以上,满足预制场台座36下方地基承载力达到150kPa以上的设计要求;

S4、场地垫层施工:场地就地固化完成且整平碾压达到设计要求的地基承载力后,为便于场地排水,场地还需要填筑约1m高土体以高出周围塘埂,填筑完成后进行碾压整平,施工龙门吊基础安装龙门吊,划分施工区域,分期施工10cm厚C20混凝土垫层,垫层设置1%横坡排水,根据汇水量设置宽30cm×深20cm的排水沟,确保地面水能够及时排除,消除地面积水导致地基不均匀沉降;

S5、台座定位骨架制作,如图3-6所示:台座定位骨架按要求在场地上根据桥面板35底部的结构形状进行精确放样,确定好造型后,摆放好已下好料的[5型钢31进行整体焊接成骨架,焊接成型后根据台座36的设计高度在每片骨架上焊接安装支撑定位钢筋32,确保整个定位骨架结构放样精确、整体性强,能满足台座36顶部的造型要求;

S6、台座定位骨架及钢筋安装,如图3-6所示:台座定位骨架按照设计要求的位置进行放样,安装至正确位置,安装过程中为保证定位骨架的稳定性,采用钢筋37作临时斜撑,定位骨架安装完成后,按照设计要求安装钢筋37,钢筋37安装完成后,应确保台座36的基础内定位骨架[5型钢31与作为主筋的钢筋37焊接牢固,使台座36形成整体稳固结构;

S7、模板安装及混凝土浇筑,如图3-6所示:钢筋37安装完成后,检查定位骨架安装无误后,按照设计位置预留吊装孔33,安装模板并进行混凝土浇筑,先浇筑一层约15cm高混凝土,在振捣前铺埋第一层块石,在块石间的空隙中插入振动器把混凝土振实,并让块石沉入混凝土层中一半、外露一半,然后再铺筑第二层混凝土,块石应质地坚硬、表面干净,块石与模板及台座36的结构顶面的净距离>30cm,同时台座36的混凝土施工完成后,覆盖土工布洒水养生≥7天;

S8、台座钢面板34安装,如图3-6所示:为保证台座钢面板34的平整度满足验收要求,首先用2m靠尺检测台座36的混凝土顶面局部不平,对于凸面应打磨平整,对于凹面应坐浆找平,确保整个台座36的混凝土顶面平整度≤1mm,台座钢面板34采用6mm厚钢板,根据预制板底折角造型下料平板数块分块进行安装,为减少焊接变形影响钢面板表面平整度,首先将钢板分块和定位骨架中的[5型钢31的顶部进行断焊连接固定,最后将数块钢板采用对接焊进行整体连接,焊接完成后将焊缝打磨平整,台座钢面板34安装完成后,梁板预制前在四周[5型钢31的凹槽内塞入橡胶条,确保桥面板35进行混凝土浇筑时不致于产生漏浆;

S9、智能喷淋养生系统安装:预制板场采用智能喷淋养生系统,该系统可定好喷淋时间,时间到后自动停止喷淋,转到下一台座36,循环一周后开始等待时间,等待时间根据测试桥面板表面水分蒸发完毕时间和总循环时间来确认。

如图7所示,所述S9中的智能喷淋养生系统包括智能喷淋控制系统41、布设在预制板场上方的喷淋水管42,喷淋水管42每对应一个台座位置旁安装有伸缩式旋转喷头43。

本发明技术效果主要体现在以下方面:

(1)鱼塘处台座地基施工采用钢结构和木结构组合围堰,增强了围堰的止水和加固功效;

(2)减少弃土,采用深厚软基就地固化施工技术将淤泥土变废为宝,避免了传统软基处理对环境的污染;

(3)施工的台座整体刚度强,避免因地基可能出现的不均匀沉降而产生变形,保证桥面板底的平整度要求,利用率高、返修率低;

(4)仅用少量型钢作为定位骨架,主要结构安装工程量小,多个台座安装完钢筋和模板后,便可一次浇筑成型,台座施工周期短;

(5)在台座混凝土浇筑过程中,埋入约占整个台座体积30%左右块石,不但节约混凝土、降低温升、提高强度、减少台座温度裂缝,而且减少了后期台座拆除工作量;

(6)底板造型方便,仅用少量型钢作为定位骨架片便可起到造型导向作用,混凝土表面整平后铺设钢面板,减少了钢材的损耗的同时完美达到设计所需的造型;

(7)台座内预留孔预埋伸缩式智能喷淋养护系统,桥面板养生效果佳,节约用水。

当然,以上只是本发明的典型实例,除此之外,本发明还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求保护的范围之内。

- 一种钢混组合的钢桁梁桥施工方法及钢桁梁桥

- 装配式钢混组合梁桥桥面板纵缝连接构造及施工方法