基板装取管理系统及其工作方法

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及显示技术领域,尤其涉及一种基板装取管理系统及其工作方法。

背景技术

近年来,随着信息通讯领域的迅速发展,对各种类型的显示设备的需求越来越大。目前主流的显示装置主要有:液晶显示器(LCD),等离子体显示器(PDP),电致发光显示器(ELD)和真空荧光显示器(VFD)等。由于液晶显示器具有轻、薄、体积小、耗电低、辐射低等优点,被广泛应用于各种数据处理设备中,例如:电视、笔记本电脑、移动电话、个人数字处理等。

显示器基板在搬运时,有装箱和取片两个过程,目前的装箱设备通常具有吹气功能,目的是使箱内的基板向外侧弯曲,不会与正在入箱的基板发生相撞破损;但是基板在往外取片时,吹气功能的存在反而容易导致发生吸取基板失败等情况,因此需要在取片模式下关闭吹气功能。目前通常采用人工根据作业模式来判断是否需要关闭吹气功能,容易发生失误,降低生产效率。

发明内容

本发明解决的技术问题是提供一种基板装取管理系统及其工作方法,可以实现自动判断基板装取工作模式,且根据工作模式自动开启或关闭吹气机构,提高生产效率。

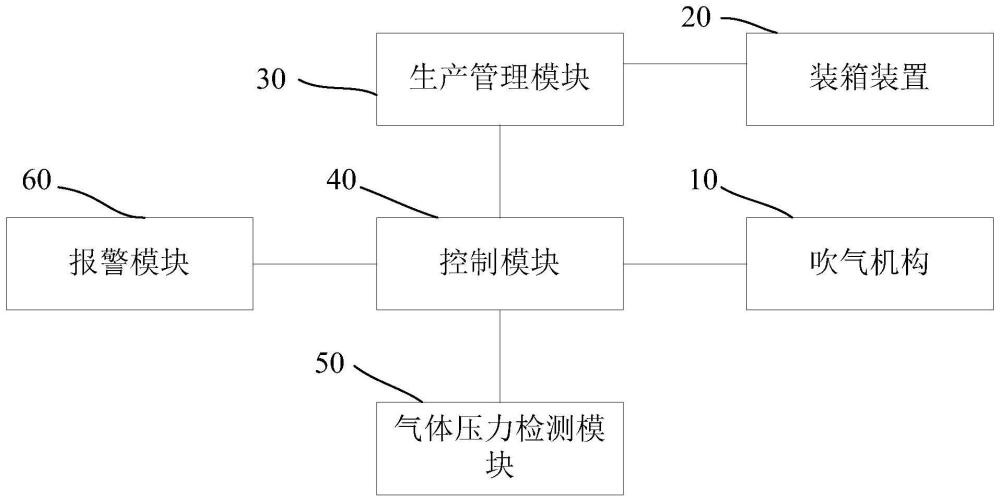

为解决上述技术问题,本发明实施例提供一种基板装取管理系统,包括:吹气机构;装箱装置,所述装箱装置包括箱体,所述吹气机构位于所述箱体的一侧,用于向所述箱体内吹入气体;生产管理模块,用于向所述装箱装置发送作业模式,所述作业模式包括装箱模式或者取片模式;控制模块,与所述生产管理模块以及所述吹气机构电连接,所述控制模块用于读取所述生产管理模块发送的作业模式并根据所述作业模式控制所述吹气机构的开闭。

可选的,所述吹气机构包括:气源;吹气口,位于所述箱体的一侧,所述吹气口与所述气源连接;阀门,位于所述气源和所述吹气口的连接通路上。

可选的,所述阀门包括手动阀门和自动阀门,所述自动阀门与所述控制模块电连接。

可选的,所述自动阀门包括电磁阀。

可选的,还包括:气体压力检测模块,位于所述吹气口与所述阀门的连接通路上,且所述气体压力检测模块与所述控制模块电连接。

可选的,还包括:报警模块,所述报警模块与所述控制模块电连接。

可选的,所述报警模块包括报警器和显示装置。

本发明实施例还提供上述基板装取管理系统的工作方法,包括:提供上述的基板装取管理系统;生产管理模块向所述装箱装置发送作业模式,所述作业模式包括装箱模式或取片模式;控制模块读取所述生产管理模块发送的作业模式,并且根据所述作业模式控制吹气机构的开闭。

可选的,当所述控制模块读取的作业模式为装箱模式时,所述控制模块控制所述吹气机构开启,所述吹气机构开始吹气;当所述控制模块读取的作业模式为取片模式时,所述控制模块控制所述吹气机构关闭。

可选的,所述吹气机构包括气源;吹气口,所述吹气口位于所述箱体的一侧,所述吹气口与所述气源连接;阀门,位于所述气源和所述吹气口的连接通路上;所述基板装取管理系统还包括:气体压力检测模块,位于所述吹气口与所述阀门的连接通路上,且所述气体压力检测模块与所述控制模块电连接;报警模块,所述报警模块与所述控制模块电连接;所述工作方法还包括:所述气体压力检测模块检测所述吹气口与阀门之间的连接通路内的气流压力值并发送至控制模块;所述控制模块判断所述气流压力值与所述作业模式是否匹配;若所述气流压力值与所述作业模式不匹配,则所述控制模块控制所述报警模块发出警告。

与现有技术相比,本发明实施例的技术方案具有以下有益效果:

本技术方案提供的基板装取管理系统,包括生产管理模块和控制模块,生产管理模块用于发送装箱指令或取片指令,控制模块用于读取装箱指令或取片指令,并且可以根据装箱指令或取片指令控制吹气机构的开闭,从而实现吹气机构自动根据装箱装置的作业模式开启或关闭,不需要人工判断,降低失误率,降低因人工失误造成的基板损耗,有利于提高生产效率。

本技术方案提供的基板装取管理系统的工作方法,所述生产管理模块向所述装箱装置发送作业模式,所述作业模式包括装箱模式或取片模式;所述所述控制模块读取所述生产管理模块发送的作业模式,并且根据所述作业模式控制所述吹气机构的开闭。所述控制模块在装箱模式时控制吹气机构开启,在取片模式时控制吹气机构关闭,可以实现吹气机构的自动开闭,不需要人工操作,降低人工失误率,同时降低人工失误造成的基板损耗率,且反应灵敏、切换时间短,有利于提高生产效率。

附图说明

图1是本发明一实施例中基板装取管理系统的模块示意图;

图2是本发明一实施例中吹气机构和装箱装置的结构示意图;

图3是本发明一实施例中基板装取管理系统工作方法的流程图。

具体实施方式

如背景技术所述,基板在装箱模式下需要开启吹气机构,在取片模式下需要关闭吹气机构,然而目前通常采用人工根据作业模式来判断吹气机构是否需要开启和关闭,人工判断用时长,效率低,且容易发生失误,导致基板破损。

为了解决上述问题,本发明实施例提供了一种基板装取管理系统及其使用方法,其中,基板装取管理系统包括吹气机构、装箱装置、生产管理模块和控制模块,其中吹气机构用于向装箱装置吹气,生产管理模块用于向装箱装置发送任务指令,包括装箱指令和取片指令,控制模块用于读取所述生产管理模块的任务指令,并根据所述任务指令控制所述吹气机构的开闭。因此,可以实现基板装取管理系统自动根据作业模式控制吹气机构的开启和关闭,用时短,生产效率高,并且不需人工操作,减少因人工操作的失误造成的基板破损。

为使本发明的上述目的、特征和有益效果能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

图1是本发明一实施例中基板装取管理系统的模块示意图;图2是本发明一实施例中吹气机构和装箱装置的结构示意图;图3是本发明一实施例中基板装取管理系统工作方法的流程图。

结合参考图1和图2,所述基板装取管理系统包括:吹气机构10;装箱装置20,所述装箱装置20包括箱体21,所述吹气机构10位于所述箱体21的一侧,用于向所述箱体21内吹入气体;生产管理模块30,用于向所述装箱装置20发送作业模式,所述作业模式包括装箱模式或者取片模式;控制模块40,与所述生产管理模块30以及所述吹气机构10电连接,所述控制模块40用于读取所述生产管理模块30发送的作业模式并根据所述作业模式控制所述吹气机构10的开闭。

本实施例中,所述吹气机构10包括:气源(未图示);吹气口11,所述吹气口11位于所述箱体21的一侧,所述吹气口11与所述气源连接;阀门(未图示),位于所述气源和所述吹气口11的连接通路上。

本实施例中,所述气源用于为所述吹气机构10提供气体,所述吹气口11通过气管12与所述气源连接。

本实施例中,所述阀门设置于所述气管上,通过控制所述阀门的开闭,从而控制所述吹气机构10的开闭。

本实施例中,所述阀门包括手动阀门和自动阀门,所述自动阀门与所述控制模块40电连接。

本实施例中,所述手动阀门由人工操作控制,在生产作业开始时打开,在生产作业完全结束后关闭,同时防止自动阀门失效时无法控制吹气机构的情形的发生。

本实施例中,所述自动阀门采用电磁阀,可以根据所述控制模块40传递的信号自动开启或关闭,无需人工操作,简单、方便。

本实施例中,所述装箱装置20,包括箱体21,所述箱体21用于装载多个基板。所述箱体21底部具有若干个沟槽(未图示),所述若干个沟槽平行排列,每个所述沟槽用于容纳基板。

继续参考图1,所述基板装取管理系统还包括:气体压力检测模块50,所述气体压力检测装置50位于所述吹气口11与所述阀门之间的连接通路上,且所述气体压力检测模块50与所述控制模块40电连接。

具体而言,本实施例中,所述气体压力检测模块50位于所述自动阀门和所述吹气口11之间。

本实施例中,所述气体压力检测模块50用于检测吹气口11与阀门之间连接通路内的气体压力值,当所述吹气机构10关闭时,即阀门关闭时,所述吹气口11和所述阀门之间的气管12内没有气体流通,则所述气体压力检测模块50检测到的气流压力值为零;当所述吹气机构10开启时,即所述阀门开启时,所述吹气口11与所述阀门之间的气管12内有流通气体,则所述气体压力检测模块50检测到的气体压力值大于零。

本实施例中,所述气体压力检测模块50将检测到的气体压力值发送至控制模块40,所述控制模块40根据所述气体压力值来判断吹气机构10的开闭情况。如果所述气体压力值为零,则判断吹气机构10处于关闭状态;如果所述气体压力值大于零,则判断吹气机构10处于开启状态。

继续参考图1,所述基板装取管理系统还包括:报警模块60,所述报警模块60与所述控制模块40电连接。

本实施例中,所述控制模块40用于控制所述报警模块60发出警告。

本实施例中,所述控制模块40接收所述气体压力检测模块50检测到的气体压力值,并根据所述气体压力值判断所述吹气机构10的开闭状态,然后判断所述吹气机构10的开闭状态与作业模式是否匹配。当吹气机构10的开闭状态与作业模式不匹配时,所述控制模块40控制所述报警模块60发出警告。

所述不匹配的情况包括,当作业模式为装箱模式时,所述吹气机构10处于关闭状态;或者,当作业模式为取片模式时,所述吹气机构10处于开启状态。

本实施例中,所述报警模块60包括报警器(未图示)和显示装置(未图示),所述报警器用于发出警告声音,提示员工来查看异常情况;所述显示装置可以是显示屏等,显示提示画面、报警时间和报警信息等内容。

随着基板技术的发展,所述基板的厚度越来越薄,而所述基板的尺寸较大,且所述基板置于所述沟槽内时未被固定,则基板易发生自然弯曲。由于基板相邻的未装载基板的沟槽上方的空间较大,因此基板易向未装载基板的沟槽上方弯曲。

因此,在基板装箱时,通过所述吹气机构10向箱体21内吹入气体,所述气体使所述基板不易占据未装载基板的沟槽上方,则后续在未装载基板的沟槽内装载基板时,不易接触已装载的基板,因此,不易为已装载基板造成损伤,有利于减少基板破损率。

而在基板取片时,通常会将箱体21向取片方向倾斜一定角度以便于取片,在箱体21倾斜的情况下,箱体21上的基板会统一向取片侧弯曲,此时在无外力作用下,箱体21内的基板的弯曲程度基本一致,取片时容易建立真空吸附成功取片。如果在取片时对基板吹气,不论吹气口是在取片侧还是取片相反侧,由于不同位置的基板距离吹气口的距离不一致,受到的气流的力度不等,则会使每片基板的弯曲程度不一致,不容易建立真空吸附,容易取片失败导致基板破损;另外吹气口在取片侧时,则会使最靠近吹气口的基板向取片相反侧弯曲,从而与相邻的、向取片侧弯曲的基板发生碰撞,造成基板破损。两种情形均不利于基板取片作业,因此,在取片模式下需要关闭吹气机构。

本发明实施例提供的基板装取管理系统,通过控制模块根据生产管理模块发出的任务模式,来控制吹气机构的自动开启和关闭,在装箱时吹气,在取片时关闭吹气,实现了自动化作业,无需人工操作,减少了失误造成的基板破损率,提高了生产效率。

相应的,本发明实施例还提供了一种基板装取管理系统的工作方法,参考图3,包括:

步骤S1:提供上述基板装取管理系统;

步骤S2:生产管理模块向所述装箱装置发送作业模式,所述作业模式包括装箱模式或取片模式;

步骤S3:控制模块读取所述生产管理模块发送的作业模式,并且根据所述作业模式控制吹气机构的开闭。

本实施例中,所述装箱装置处于生产线作业中的一环,所述生产管理模块向生产线发送作业指令,包括装箱指令或者取片指令;生产线上的员工根据生产管理模块发送的作业指令执行装箱作业或取片作业;同时,控制模块读取生产管理模块发送的作业指令,根据作业指令来控制吹气机构的开闭。

当控制模块读取到的作业模式为装箱模式时,所述控制模块控制所述吹气机构开启,所述吹气机构开始吹气;当控制模块读取到的作业模式为取片模式时,所述控制模块控制所述吹气机构关闭。

本实施例中,所述吹气机构包括阀门,所述阀门包括手动阀门和自动阀门,所述控制模块与所述自动阀门电连接。因此,所述控制模块通过控制所述自动阀门的开闭来控制所述吹气机构的开闭。

所述工作方法还包括:气体压力检测模块检测所述吹气口与阀门之间的连接通路内的气流压力值并发送至控制模块;所述控制模块判断所述气流压力值与所述作业模式是否匹配;若所述气流压力值与所述作业模式不匹配,则所述控制模块控制所述报警模块发出警告。

本实施例中,所述控制模块接收所述气体压力检测模块检测到的气流压力值,并根据所述气流压力值来判断吹气机构的开闭情况,然后判断所述吹气机构的开闭情况与作业模式是否匹配。

本实施例中,当所述气体压力检测模块检测到的气流压力值大于零,则控制模块判断吹气机构处于开启状态,如果控制模块读取的是装箱模式,则两者匹配,报警模块不发出警告;如果控制模块读取的是取片模式,则两者不匹配,报警模块发出警告。

本实施例中,当所述气体压力检测模块检测到的气流压力值等于零,则控制模块判断吹气机构处于关闭状态,如果控制模块读取的是装箱模式,则两者不匹配,报警模块发出警告;如果控制模块读取的是取片模式,则两者匹配,报警模块不发出警告。

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

- 机械硬盘用铝合金基板冲压生产线及其工作方法

- 机械硬盘用铝合金基板自动化生产线及其工作方法

- 机械式硬盘用铝合金基板堆垛装置及其工作方法

- AR虚拟软装搭配管理系统及其工作方法

- AR虚拟软装搭配管理系统及其工作方法