一种烯烃催化裂解生产低碳烯烃的组合工艺及系统

文献发布时间:2024-01-17 01:15:20

技术领域

本申请涉及石油化工领域,尤其涉及一种烯烃催化裂解生产低碳烯烃的组合工艺及系统。

背景技术

从丙烯供需来看,一方面是国内丙烯资源短缺,产量不能满足需求,丙烯有效产能增长落后于下游衍生物行业需求增长;另一方面,传统丙烯生产相对垄断,丙烯生产企业下游配套装置基本上可以消耗掉丙烯产量,国内丙烯流通量不能满足其他下游企业的需求,需求缺口较大。

丙烯主要来自炼油厂催化裂化装置、乙烯厂蒸汽裂解装置、甲醇制烯烃装置和丙烷脱氢装置。蒸汽裂解装置、催化裂化装置和甲醇制烯烃装置副产大量的C4~C8烯烃馏分,将其转化为丙烯是一条很好的增产丙烯途径,既能缓解丙烯供需矛盾,又能增加石化企业的经济效益。目前较为成熟的烯烃催化裂解技术主要有UOP公司的OCP工艺和上海石油化工研究院的OCC工艺等,主要用于处理MTO装置的烯烃含量高的混合碳四,烯烃质量含量能够达到90%以上。炼厂的催化裂化装置可生产大量的碳四和轻汽油等,通常烯烃质量含量能够达到50-65%,也适合作为烯烃催化裂解的原料,将其转化为低碳烯烃可给企业带来显著的经济效益。然而,相对与MTO混合碳四,炼厂醚后碳四和催化轻汽油烯烃质量含量较低,导致系统内循环的不反应物料量大,增加了装置的能耗和生产成本,制约了烯烃催化裂解技术在炼厂中的推广应用。

专利CN101205162A公开了利用炼厂碳四制取烯烃的组合工艺,采用特殊精馏方式(如萃取精馏),将丁烯和丁烷进行分离。然而,采用特殊近精馏的方式对丁烯和丁烷进行分离,虽然可以提高烯烃催化裂解反应器入口中烯烃的含量,但也存在能耗较高的问题。

发明内容

本申请提供了一种烯烃催化裂解生产低碳烯烃的组合工艺及系统,以解决现有工艺能耗高的技术问题。

第一方面,本申请提供了一种烯烃催化裂解生产低碳烯烃的组合工艺,其特征在于,所述工艺包括以下步骤:

将碳四原料和轻汽油原料进行预处理,以去除杂质,得到预处理碳四原料和第一富烯烃料;

将所述预处理碳四原料进行富集,以改变所述烯烃和烷烃的沸点,得到第二富烯烃料和富烷烃料;

将所述第一富烯烃料和所述第二富烯烃料进行催化裂解,得到反应油气;

将所述反应油气进行分离,得到乙烯、丙烯和循环物料。

可选的,所述碳四原料中烯烃的质量分数为30%~100%,所述轻汽油原料中的烯烃的质量分数为30%~100%。

可选的,所述富集的方式包括反应蒸馏,并添加酸性催化剂。

可选的,所述反应蒸馏的温度为30~100℃,所述反应蒸馏时的压力0.5~2MPag。

可选的,所述第一催化裂解的温度为500~650℃,所述催化裂解的反应压力0.02~0.2MPag。

可选的,所述第一催化裂解时添加分子筛催化剂。

可选的,所述工艺还包括:

将所述循环物料进行回用至所述催化裂解。

第二方面,本申请提供了第一方面所述的组合工艺所用的系统,所述系统包括:

原料预处理单元,与进料管线连通,用于处理所述进料管线中的碳四原料和轻汽油原料;

烯烃富集单元,与所述原料预处理单元连通,用于富集和分离预处理后的所述碳四原料;

烯烃催化裂解单元,与所述烯烃富集单元和所述原料预处理单元,用于将富烯烃料进行催化裂解;

产品分离单元,与所述烯烃催化裂解单元连通,用于分离所述烯烃催化裂解单元得到的各组分。

可选的,所述产品分离单元出口端与所述烯烃催化裂解单元进口端连通,用于将所述产品分离单元中得到的循环物料进行催化裂解和循环利用。

可选的,所述烯烃催化裂解单元包括固定床反应器。

本申请实施例提供的上述技术方案与现有技术相比具有如下优点:

本申请实施例提供的该方法,将碳四原料和轻汽油原料进行预处理,以去除杂质,后对碳四烯烃进行富集,通过富集工艺,改变所述烯烃和烷烃的沸点,使第二富烯烃料和富烷烃料更容易被分离,降低了分离的能耗;提高了第二富烯烃料的浓度,将所述第一富烯烃料和所述第二富烯烃料同时进行第催化裂解,有助于降低烯烃催化裂解反应的装置投资,降低烯烃催化裂解反应工艺的能耗,从而降低生产成本,有较好的竞争力。

附图说明

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

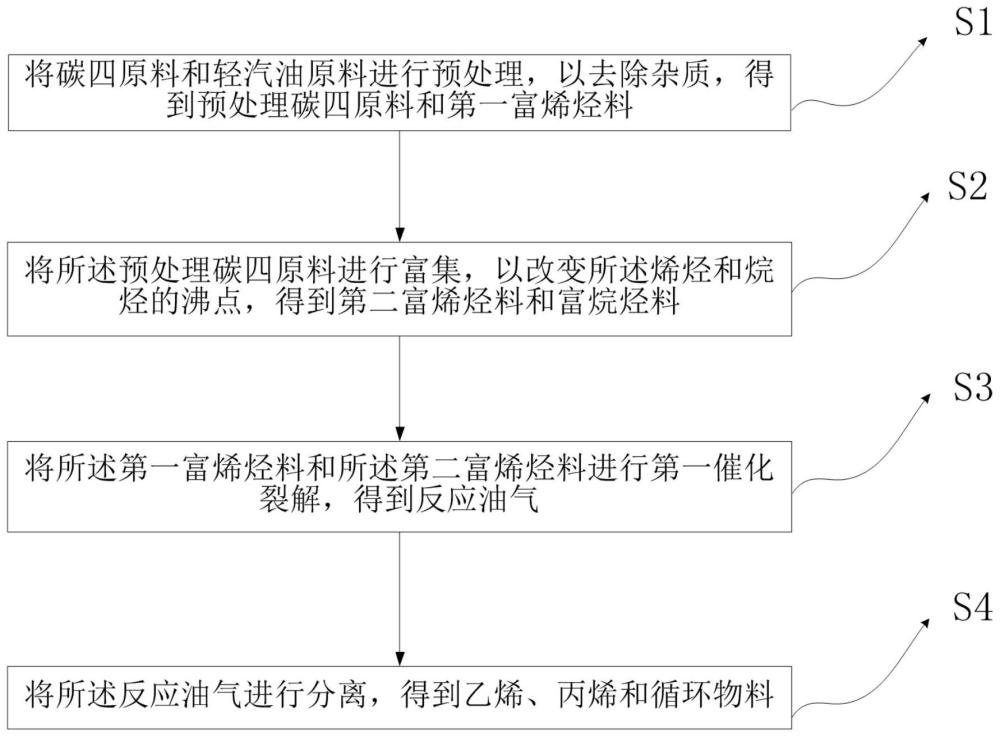

图1为本申请实施例提供的一种烯烃催化裂解生产低碳烯烃的组合工艺的流程示意图;

图2为本申请实施例提供的一种烯烃催化裂解生产低碳烯烃的系统结构示意图。

其中,1、原料预处理单元,2、烯烃富集单元,3、烯烃催化裂解单元,4、产品分离单元,5、碳四原料,6、轻汽油原料。

具体实施方式

为使本申请实施例的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本申请保护的范围。

第一方面,本申请提供了一种烯烃催化裂解生产低碳烯烃的组合工艺,其特征在于,所述工艺包括以下步骤:

S1.将碳四原料和轻汽油原料进行预处理,以去除杂质,得到预处理碳四原料和第一富烯烃料;

具体地,进行预处理可以脱除微量的水、金属等杂质。碳四物料的轻组分可以包括:正丁烷、异丁烷、丁烯-1、异丁烯、反丁烯-2、顺丁烯-2和丁二烯。

S2.将所述预处理碳四原料进行富集,以改变所述烯烃和烷烃的沸点,得到第二富烯烃料和富烷烃料;

具体地,预处理碳四原料进行富集使所述烯烃的沸点由原来的-7~5℃变为>100℃,以使后续分离的第二富烯烃料的有效组分浓度为90%以上,便于后续第一催化裂解,以降低整体工艺的能耗。

S3.将所述第一富烯烃料和所述第二富烯烃料进行催化裂解,得到反应油气;

具体地,反应油气为含有乙烯和丙烯等一类低碳烯烃。

S4.将所述反应油气进行分离,得到乙烯、丙烯和循环物料。

具体地,将所述反应油气进行分离,还可以得到重组分,重组分包括烷烃、未反应烯烃和芳烃,循环物料为未反应的碳四原料。

在一些实施方式中,所述碳四原料中烯烃的质量分数为30%~100%,所述轻汽油原料中的烯烃的质量分数为30%~100%。

本申请实施例中,控制碳四原料和轻汽油原料中烯烃的质量分数为30%~100%的原因是控制循环比,如烯烃的质量分数小于30%,会造成循环比过大、能耗过高的不利效果。

在一些实施方式中,所述富集的方式包括反应蒸馏,并添加酸性催化剂。

本申请实施例中,采用反应蒸馏进行富集的原因是改变烯烃和烷烃的沸点差,在富集时添加酸性催化剂的原因是富集效率高,酸性催化剂可以为固体磷、分子筛和离子交换树脂。

在一些实施方式中,所述反应蒸馏的温度为30~100℃,所述反应蒸馏时的压力0.5~2MPag。

本申请实施例中,控制反应蒸馏的温度为30~100℃的原因是反应效率高,控制反应蒸馏时的压力0.5~2MPag的原因是反应效率高。

在一些实施方式中,所述第一催化裂解的温度为500~650℃,所述催化裂解的反应压力0.02~0.2MPag。

本申请实施例中,控制第一催化裂解的温度为500~650℃的原因是反应选择性好,控制所述催化裂解的反应压力0.02~0.2MPag的原因是有利于生产低碳烯烃。

在一些实施方式中,所述第一催化裂解时添加分子筛催化剂。

具体地,添加分子筛催化剂具有降低反应苛刻度、改善反应产物分布的有益效果,所述分子筛催化剂包括ZSM-5、MCM-22和SAPO-34任意一种。

在一些实施方式中,所述工艺还包括:

将所述循环物料进行回用至所述催化裂解。

本申请实施例中,循环物料包括未反应的碳四原料,再次进行催化裂解,可以提高低碳烯烃的得率,同时使碳四原料可以直接进行催化裂解,提高经济效益,避免资源的浪费。

第二方面,本申请提供了第一方面所述的组合工艺所用的系统,所述系统包括:

原料预处理单元,与进料管线连通,用于处理所述进料管线中的碳四原料和轻汽油原料;

烯烃富集单元,与所述原料预处理单元连通,用于富集和分离预处理后的所述碳四原料;

烯烃催化裂解单元,与所述烯烃富集单元和所述原料预处理单元,用于将富烯烃料进行催化裂解;

产品分离单元,与所述烯烃催化裂解单元连通,用于分离所述烯烃催化裂解单元得到的各组分。

具体地,所述产品分离单元,可配套独立的分离系统如采用低温油吸收分离措施得到聚合级乙烯、聚合级丙烯或采用常规的吸收稳定和气体分离得到聚合级丙烯和富乙烯干气,也可以与已有催化裂化装置或MTO装置或丙烷脱氢装置等联合共用产品分离系统。

在一些实施方式中,所述产品分离单元出口端与所述烯烃催化裂解单元进口端连通,用于将所述产品分离单元中得到的循环物料进行催化裂解和循环利用。

本申请实施例中,所述产品分离单元出口端与所述烯烃催化裂解单元进口端连通,可以将循环物料再利用,降低成本。

在一些实施方式中,所述烯烃催化裂解单元包括固定床反应器。

本申请实施例中,固定床反应器,指在反应器内装填颗粒状固体催化剂或固体反应物,形成一定高度的堆积床层,气体或液体物料通过颗粒间隙流过静止固定床层的同时,实现非均相反应过程,可以提高选择性。

下面将结合实施例、对比例及实验数据对本发明的方法进行详细说明。

实施例1

以炼厂的富烯烃物料作为原料,低成本制取乙烯和丙烯等低碳烯烃。本实施例提供了一种炼厂烯烃催化裂解生产低碳烯烃的组合工艺,主要步骤包括:

S1.将碳四原料和轻汽油原料进行预处理,以去除杂质,得到预处理碳四原料和第一富烯烃料;具体地,进行预处理可以脱除微量的水、金属等杂质。碳四物料的轻组分可以包括:正丁烷、异丁烷、丁烯-1、异丁烯、反丁烯-2、顺丁烯-2和丁二烯。

S2.将所述预处理碳四原料进行富集,以改变所述烯烃和烷烃的沸点,得到第二富烯烃料和富烷烃料;

S3.将所述第一富烯烃料和所述第二富烯烃料进行催化裂解,得到反应油气;具体地,反应油气为含有乙烯和丙烯等一类低碳烯烃。

S4.将所述反应油气进行分离,得到乙烯、丙烯和循环物料。具体地,循环物料为未反应的碳四原料。

S5.将所述循环物料进行回用至所述催化裂解,并继续反应。

所述碳四原料中烯烃的质量分数为30%~100%,所述轻汽油原料中的烯烃的质量分数为30%~100%。所述富集的方式包括反应蒸馏,并添加酸性催化剂。所述反应蒸馏的温度为30~100℃,所述反应蒸馏时的压力0.5~2MPag。所述第一催化裂解和第二催化裂解的温度为500~650℃,所述催化裂解的反应压力0.02~0.2MPag。

本申请实施例提供了第一方面所述的组合工艺所用的系统,所述系统包括:

原料预处理单元1,与进料管线连通,用于处理所述进料管线中的碳四原料5和轻汽油原料6;

烯烃富集单元2,与所述原料预处理单元连通,用于富集和分离预处理后的所述碳四原料;

烯烃催化裂解单元3,与所述烯烃富集单元和所述原料预处理单元,用于将富烯烃料进行催化裂解;所述烯烃催化裂解单元包括固定床反应器;

产品分离单元4,与所述烯烃催化裂解单元连通,用于分离所述烯烃催化裂解单元得到的各组分。所述产品分离单元出口端与所述烯烃催化裂解单元进口端连通,用于将所述产品分离单元中得到的循环物料进行催化裂解和循环利用。

具体地,以流量为34748kg/h的醚后碳四和21325kg/h的催化轻汽油为原料,其中醚后碳四的烯烃质量含量为49%,催化轻汽油的烯烃含量为61%,合计原料的烯烃浓度为54%。醚后碳四经过预处理和烯烃富集后,与催化轻汽油一起作为烯烃催化裂解反应器的原料,原料烯烃浓度提高至78%。在550℃和0.3MPag的条件下发生反应,然后经过分离得到5155kg/h的聚合级乙烯和18698kg/h聚合级丙烯,反应总选择性(以烯烃为基准)达到17.2%和62.2%,能耗为817.5千克标准煤/吨烯烃。如经过富集后,进烯烃催化裂解反应器的原料烯烃浓度为64%,则能耗为942千克标准煤/吨烯烃。

实施例2

以MTO装置产的富烯烃物料作为原料,低成本制取乙烯和丙烯等低碳烯烃。本实施例提供了一种烯烃催化裂解生产低碳烯烃的组合工艺,主要步骤包括:

S1.将碳四原料原料进行预处理,以去除杂质,得到预处理碳四原料和第一富烯烃料;具体地,进行预处理可以脱除微量的水、金属等杂质。碳四物料的轻组分可以包括:正丁烷、异丁烷、丁烯-1、异丁烯、反丁烯-2、顺丁烯-2和丁二烯。

82.将所述预处理碳四原料进行富集,以改变所述烯烃和烷烃的沸点,得到第二富烯烃料和富烷烃料;

S3.将所述第一富烯烃料和所述第二富烯烃料进行催化裂解,得到反应油气;具体地,反应油气为含有乙烯和丙烯等一类低碳烯烃。

S4.将所述反应油气进行分离,得到乙烯、丙烯和循环物料。具体地,循环物料为未反应的碳四原料。

S5.将所述循环物料进行回用至所述催化裂解,并继续反应。

所述碳四原料中烯烃的质量分数为30%~100%。所述富集的方式包括反应蒸馏,并添加酸性催化剂。所述反应蒸馏的温度为30~100℃,所述反应蒸馏时的压力0.5~2MPag。所述第一催化裂解和第二催化裂解的温度为500~650℃,所述催化裂解的反应压力0.02~0.2MPag。

本申请实施例提供了第一方面所述的组合工艺所用的系统,所述系统包括:

原料预处理单元1,与进料管线连通,用于处理所述进料管线中的碳四原料5;

烯烃富集单元2,与所述原料预处理单元连通,用于富集和分离预处理后的所述碳四原料;

烯烃催化裂解单元3,与所述烯烃富集单元和所述原料预处理单元,用于将富烯烃料进行催化裂解;所述烯烃催化裂解单元包括固定床反应器;

产品分离单元4,与所述烯烃催化裂解单元连通,用于分离所述烯烃催化裂解单元得到的各组分。所述产品分离单元出口端与所述烯烃催化裂解单元进口端连通,用于将所述产品分离单元中得到的循环物料进行催化裂解和循环利用。

具体地,以流量为24000kg/h的醚后碳四为原料,其中醚后碳四的烯烃质量含量为76%。醚后碳四经过预处理和烯烃富集后,作为烯烃催化裂解反应器的原料,原料烯烃浓度提高至99%。在550℃和0.3MPag的条件下发生反应,然后经过分离得到3180kg/h的聚合级乙烯和11812kg/h聚合级丙烯,反应总选择性(以烯烃为基准)达到17.5%和65.0%,能耗为646.7千克标准煤/吨烯烃。如经过富集后,进烯烃催化裂解反应器的原料烯烃浓度为86%,则能耗为686.5千克标准煤/吨烯烃。

对比例1

以炼厂的富烯烃物料作为原料,低成本制取乙烯和丙烯等低碳烯烃。本对比例提供了一种炼厂烯烃催化裂解生产低碳烯烃的组合工艺,主要步骤包括:

S1.将碳四原料和轻汽油原料进行预处理,以去除杂质,得到预处理碳四原料和第一富烯烃料;具体地,进行预处理可以脱除微量的水、金属等杂质。碳四物料的轻组分可以包括:正丁烷、异丁烷、丁烯-1、异丁烯、反丁烯-2、顺丁烯-2和丁二烯。

S2.将所述第一富烯烃料和所述碳四原料进行催化裂解,得到反应油气;具体地,反应油气为含有乙烯和丙烯等一类低碳烯烃。

S3.将所述反应油气进行分离,得到乙烯、丙烯和循环物料。具体地,循环物料为未反应的碳四原料。

S4.将所述循环物料进行回用至所述催化裂解,并继续反应。

所述碳四原料中烯烃的质量分数为30%~100%,所述轻汽油原料中的烯烃的质量分数为30%~100%。所述第一一催化裂解和第二催化裂解的温度为500~650℃,所述催化裂解的反应压力0.02~0.2MPag。

具体地,以流量为34748kg/h的醚后碳四和21325kg/h的催化轻汽油为原料,其中醚后碳四的烯烃质量含量为49%,催化轻汽油的烯烃含量为61%。醚后碳四经过预处理与催化轻汽油一起作为烯烃催化裂解反应器的原料,在550℃和0.3MPag的条件下发生反应,然后经过分离得到4956kg/h的聚合级乙烯和18622kg/h聚合级丙烯,反应总选择性(以烯烃为基准)达到165%和62%,能耗为1078.9千克标准煤/吨烯烃。

对比例2

以MTO装置产的富烯烃物料作为原料,低成本制取乙烯和丙烯等低碳烯烃。本对比例提供了一种炼厂烯烃催化裂解生产低碳烯烃的组合工艺,主要步骤包括::

S1.将碳四原料和轻汽油原料进行预处理,以去除杂质,得到预处理碳四原料和第一富烯烃料;具体地,进行预处理可以脱除微量的水、金属等杂质。碳四物料的轻组分可以包括:正丁烷、异丁烷、丁烯-1、异丁烯、反丁烯-2、顺丁烯-2和丁二烯。

S2.将所述第一富烯烃料和所述碳四原料进行催化裂解,得到反应油气;具体地,反应油气为含有乙烯和丙烯等一类低碳烯烃。

S3.将所述反应油气进行分离,得到乙烯、丙烯和循环物料。具体地,循环物料为未反应的碳四原料。

S4.将所述循环物料进行回用至所述催化裂解,并继续反应。

所述碳四原料中烯烃的质量分数为30%~100%,所述轻汽油原料中的烯烃的质量分数为30%~100%。所述第一催化裂解和第二催化裂解的温度为500~650℃,所述催化裂解的反应压力0.02~0.2MPag。

具体地,以流量为24000kg/h的醚后碳四为原料,其中醚后碳四的烯烃质量含量为76%。醚后碳四经过预处理和烯烃富集后,作为烯烃催化裂解反应器的原料,在550℃和0.3MPag的条件下发生反应,然后经过分离得到3101kg/h的聚合级乙烯和11765kg/h聚合级丙烯,反应总选择性(以烯烃为基准)达到17.0%和64.5%,能耗为732.4千克标准煤/吨烯烃。

由实施例和对比例可知,以烯烃为基准,对比例1和实施例1所用的原料相同,对比例2和实施例2所用的原料相同,实施例再对比例的基础上明显降低了能耗,实施例的能耗量为646.7-817.5千克标准煤/吨烯烃,对比例的能耗量为732.4~1078.9千克标准煤/吨原料,说明通过对碳四烯烃的富集,可以达到降低能耗的作用。

需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者任何其他变体意在涵盖非排他性地包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其他实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

- 一种裂解C6+增产低碳芳烃和低碳烯烃的组合工艺方法

- 甲醇脱水与催化裂解组合生产二甲醚、低碳烯烃的方法