一种六甲基二硅氮烷分离纯化工艺及系统

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及化工技术领域,具体涉及一种六甲基二硅氮烷分离纯化工艺及系统。

背景技术

六甲基二硅氮烷(HMDS)又称六甲基二硅胺、六甲基二硅胺烷等,CAS号为999-97-3,是无色无毒、略带胺味的透明液体,也是甲硅烷基试剂之一。

六甲基二硅氮烷在化学分析、合成、电化学、膜化学、疏水材料、无机填料、复合材料等方面有广阔的应用前景。

本发明的碱洗过程,所发生的反应方程式如下:

NH

工业上主流的六甲基二硅氮烷生产工艺,是以三甲基氯硅烷为原料,在惰性溶剂中与氨气反应,生成六甲基二硅氮烷产品。由于反应产物是氯化铵,氯化铵会以晶粒的形态存在于反应料中。为了不让氯化铵晶粒沉进入到下游的精馏工序,反应料需要经过除氯化铵晶粒的处理。

现有工业装置处理方法是把含氯化铵晶粒的反应料直接送去碱洗釜进行间歇碱洗,使全部的氯化铵与烧碱发生反应生成氯化钠和氨水,水相和油相传统的固液分离之后,油相送去精馏,水相送去脱氨,脱出的氨气经压缩机压缩后循环去反应釜回用,这种工艺不产氯化铵,但能最大限度的利用氨气,缺点是会产生大量的含盐废水。

另一方面,随着市场需求量的不断增大,生产企业六甲基二硅氮烷装置的规模也越来越大。目前的六甲基二硅氮烷装置都是全流程间歇生产的,成产效率低且不利于装置大型化。

公开号为CN 105732688 A的专利说明书公开了一种六甲基二硅氮烷的高效合成方法,随着反应釜内反应的进行,氯化铵固体累积,进行放料操作,用砂浆泵将物料打到板框压滤机,氯化铵固体截留在板框压滤机内,澄清液流回到反应釜内进行反应,如此循环,直至反应终点。

公开号为CN 112999999 A的专利说明书公开了一种六甲基二硅氮烷的生产工艺,包括准备材料、制作氯化铵、洗涤、干燥步骤。其洗涤过程具体为:待氯化铵沉降完全后,过滤,得到的氯化铵沉淀用碱液洗涤数次,每次洗液并入滤液,并用无水硫酸钠干燥。

发明内容

本发明提供了一种六甲基二硅氮烷分离纯化工艺,工艺简单、装备先进、密闭分离氯化铵增加安全性、连续化碱洗减少操作强度、可实现反应单元的间歇操作到精馏单元的连续操作之间的转换,可以适应六甲基二硅氮烷装置大型化之后的连续化生产的需求。

一种六甲基二硅氮烷分离纯化工艺,包括步骤:

(1)来自六甲基二硅氮烷反应釜的固液混合反应料加入到筒锥过滤机中,开启筒锥过滤机的压料氮气,对筒锥过滤机进行压力过滤操作,压出的反应料送至反应料中间罐,直至把筒锥过滤机内物料压干;

(2)氯化铵循环罐内的氯化铵饱和溶液注入筒锥过滤机,开启筒锥过滤机的搅拌使筒锥过滤机内氯化铵晶粒与氯化铵饱和溶液均匀再浆,再打开筒锥过滤机的压料氮气,把含少量六甲基二硅氧烷和六甲基二硅氮烷的氯化铵饱和溶液压出至氯化铵循环罐内,完成一次充分洗涤;

(3)向筒锥过滤机夹套内通入蒸汽,打开搅拌,开启筒锥过滤机顶部真空管,在筒锥过滤机内进行真空干燥过程;干燥完毕后,筒锥过滤机排出机内氯化铵固体作为副产品;

(4)反应料中间罐中的反应料打入静态混合器,新鲜烧碱溶液和循环烧碱溶液在静态混合器入口之前与来自反应料中间罐的反应料混合,经静态混合器加强混合后混合物进入碱洗塔,碱洗去除残留的氯化铵;

(5)碱洗塔出料的液液两相进入分液罐,分液罐底部分离水相,水相分为两股,一股作为废液送去处理,另一股作为循环烧碱溶液循环回静态混合器,分离罐顶部分离有机相,有机相含六甲基二硅氧烷和六甲基二硅氮烷,送去精馏单元提纯六甲基二硅氮烷产品。

在一实施例中,步骤(1)中,来自六甲基二硅氮烷反应釜的固液混合反应料中含固体氯化铵晶粒的质量分数为5%~40%,三甲基氯硅烷质量分数为0.05%~0.5%,六甲基二硅氧烷的质量分数为30%~60%,六甲基二硅氮烷的质量分数为10%~25%。

六甲基二硅氮烷反应釜为间歇生产。

考虑到六甲基二硅氮烷反应釜的生产能力与下游筒锥过滤机的生产能力可能不能完全匹配,两者之间需要设置中间罐予以缓冲。优选的,步骤(1)中,来自六甲基二硅氮烷反应釜的固液混合反应料先加入到筒锥中间罐,筒锥中间罐进料后其搅拌器保持开启,防止氯化铵晶粒在筒锥中间罐沉积,筒锥中间罐底部出料,向筒锥过滤机中加入固液混合反应料。

优选的,筒锥中间罐容积为单台六甲基二硅氮烷反应釜容积的2~4倍。

本发明采用的筒锥过滤机是市场上可以采购到的集过滤(压滤、真空抽滤)、洗涤、干燥功能于一体的定型设备。

优选的,综合考虑筒锥过滤机的壳体承压能力的经济性和过滤速度,步骤(1)中,压料氮气的压力为0.2~0.6MPaG。

步骤(1)压干的氯化铵晶粒还夹带有六甲基二硅氧烷和六甲基二硅氮烷等易燃易爆介质,遇空气有燃爆风险,不能直接从筒锥过滤机中挤出,必须经过洗涤去除上述有机物之后才可出料。

步骤(2)的洗涤过程可重复1~3次。

为了分离洗涤过程带入的有机相,优选的,步骤(2)中,氯化铵循环罐内设置隔板,隔板一侧为氯化铵饱和溶液水相,另一侧为有机相,在水相中的有机相可通过隔板顶部从水相一侧溢流到有机相一侧,洗涤用氯化铵饱和溶液出口设在水相一侧底部,有机相侧的物料定期排入反应料中间罐。

优选的,综合考虑真空泵的成本和干燥速度及效果,步骤(3)中,真空干燥过程的操作压力为0.2~30kPaA,操作温度为90~140℃。

步骤(3)的氯化铵晶体副产品可装袋销售。

步骤(1)~(3)中筒锥过滤机的过滤、洗涤、干燥过程可为间歇操作。

步骤(4)中,静态混合器与碱洗塔联合使用,静态混合器可设在碱洗塔进口管道上,作用是强化碱液相与有机相的充分混合,反应主要是在碱洗塔内完成。

步骤(4)、步骤(5)中的碱洗、分液、精馏过程可为连续操作。

步骤(5)的水相中含烧碱、氯化钠、氨水等组成。

步骤(5)的有机相可经有机相中间罐缓冲后再送去精馏单元提纯六甲基二硅氮烷产品。有机相中间罐底部可进一步分离水相,作为废液送去处理。

步骤(1)~(3)中筒锥过滤机的台数N

不同筒锥过滤机的过滤、洗涤、干燥操作时间相互错开。

优选的,步骤(4)中:

新鲜烧碱溶液是预配置好的,其浓度在5wt%~25wt%之间,静态混合器出口的反应料与加入的新鲜烧碱溶液的质量比为0.5~20:1;

循环烧碱溶液与新鲜烧碱溶液的质量比为0~20:1。

步骤(4)中,碱洗塔是烧碱与残留氯化铵发生反应的场所,碱洗塔的形式可以是填料塔或板式塔,填料高度可为1~5m或塔板数可为3~10块,空塔液速可为0.001~0.05m/s,塔可设一个进口和一个出口,上进下出或下进上出,塔外壁有外夹套用于降温或没有外夹套。

步骤(5)中,分液罐分离的有机相中氯含量小于0.1wt%,如果有机相中含氯(氯化铵)超过0.1wt%会导致在精馏单元内严重结垢。

本发明还提供了一种六甲基二硅氮烷分离纯化系统,包括氯化铵循环罐和依次连接的六甲基二硅氮烷反应釜、筒锥过滤机、反应料中间罐、静态混合器、碱洗塔、分液罐和精馏单元;

氯化铵循环罐内设置隔板,隔板一侧为氯化铵饱和溶液水相,另一侧为有机相,在水相中的有机相可通过隔板顶部从水相一侧溢流到有机相一侧,水相侧与筒锥过滤机连接,有机相侧与反应料中间罐连接。

本发明与现有技术相比,有益效果有:

本发明工艺简单、装备先进、可实现反应单元的间歇操作到精馏单元的连续操作之间的转换,可以适应六甲基二硅氮烷装置大型化之后的连续化生产的需求。

为了避免碱洗过程产生大量含盐废水,本发明在碱洗前设置了筒锥过滤机用于从反应料中分离出绝大部分的氯化铵,分离出的氯化铵在筒锥中干燥后作为副产物销售。之所以选用筒锥过滤机,是因为它可以全程密闭操作,离心机、滤芯过滤器等传统固液分离设备,固体出料过程都要涉及到敞口操作,而氯化铵晶粒还夹带有六甲基二硅氧烷和六甲基二硅氮烷等易燃易爆介质,不适合敞口操作。本发明解决了固液分离、洗涤、干燥一体化解决方案,避免了易燃易爆介质蒸汽逸散到工作环境中从而造成火灾危险。

经分离氯化铵晶粒的反应料进一步碱洗,彻底去除氯化铵。虽然六甲基二硅氮烷生产的反应单元尚未实现连续化操作,但是随着装置产能的扩大精馏单元的连续化操作是可以实现的,本发明所涉及的工序是介于反应和精馏之间的关键步骤,其中碱洗单元是连续化操作,本发明实现了从反应单元的间歇操作到精馏单元的连续操作之间的重要过渡。因此,本发明工艺简单、装备先进、密闭分离氯化铵增加安全性、连续化碱洗减少操作强度、可实现反应单元的间歇操作到精馏单元的连续操作之间的转换,适应六甲基二硅氮烷装置大型化的趋势。

附图说明

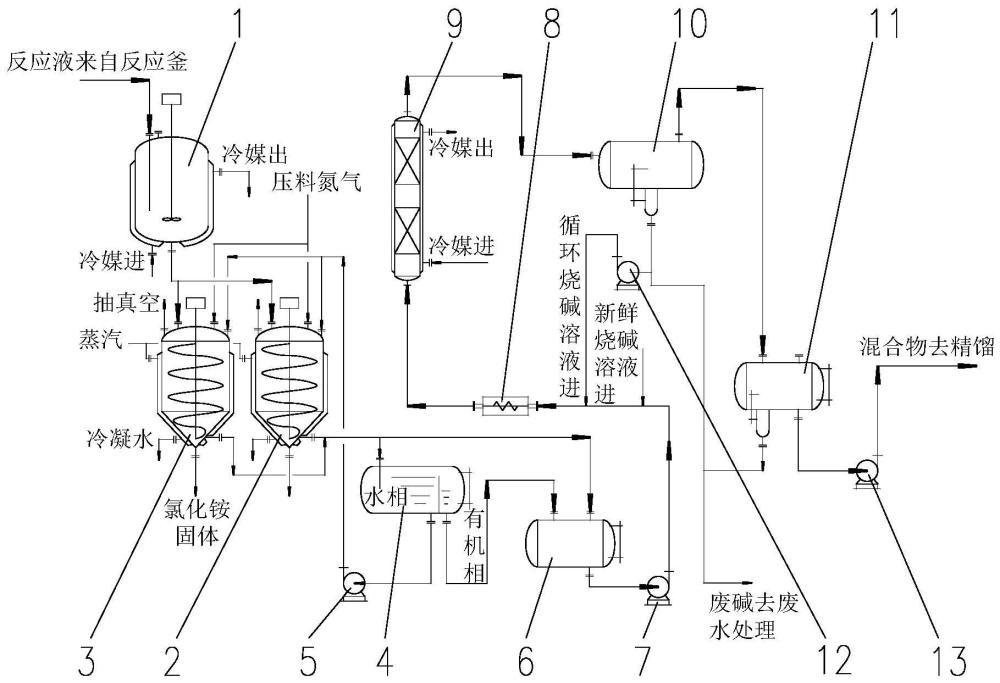

图1为实施例的六甲基二硅氮烷分离纯化工艺及系统的示意图;

图中:1-筒锥中间罐;2、3-筒锥过滤机;4-氯化铵循环罐;5-氯化铵循环泵;6-反应料中间罐;7-反应料泵;8-静态混合器;9-碱洗塔;10-分液罐;11-有机相中间罐;12-碱液循环泵;13-有机相输送泵。

具体实施方式

下面结合附图及具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的操作方法,通常按照常规条件,或按照制造厂商所建议的条件。

如图1所示,本实施例的六甲基二硅氮烷分离纯化系统包括六甲基二硅氮烷反应釜(未画出),筒锥中间罐1,多台筒锥过滤机2、3,氯化铵循环罐4,氯化铵循环泵5,反应料中间罐6,反应料泵7,静态混合器8,碱洗塔9,分液罐10,有机相中间罐11,碱液循环泵12以及有机相输送泵13。氯化铵循环罐4内设置隔板,隔板一侧为氯化铵饱和溶液水相,另一侧为有机相,在水相中的有机相可通过隔板顶部从水相一侧溢流到有机相一侧,水相侧与筒锥过滤机2、3连接,有机相侧与反应料中间罐6连接。

采用如图1所示的上述六甲基二硅氮烷分离纯化系统,进行六甲基二硅氮烷分离纯化工艺,产能5000吨每年,包括如下步骤:

1)上游的六甲基二硅氮烷反应釜为间歇生产,把来自反应釜的固液混合反应料加入筒锥中间罐1缓冲,为防止氯化铵晶粒在筒锥中间罐1沉积,筒锥中间罐1进料后其搅拌器需保持开启。反应釜容积V

2)从筒锥中间罐1底部出料向筒锥过滤机2、3中加入反应料,直至筒锥过滤机2、3满液位,关闭筒锥过滤机2、3进料阀门,开启筒锥过滤机2、3液相出口阀,再开启筒锥过滤机2、3的压料氮气,对筒锥过滤机2、3进行压力过滤操作,压出的反应料送至反应料中间罐6,直至把机内物料压干。筒锥过滤机2、3容积V

3)把氯化铵循环罐4内的饱和氯化铵溶液通过氯化铵循环泵5注入筒锥过滤机2、3,然后开启筒锥过滤机2、3的搅拌使机内氯化铵晶粒与氯化铵饱和溶液均匀再浆,再打开筒锥过滤机2、3的压料氮气,把含少量六甲基二硅氧烷和六甲基二硅氮烷的氯化铵饱和溶液压出至氯化铵循环罐4内水相一侧,完成一次充分洗涤。重复上述洗涤过程2次。氯化铵循环罐4容积20m

4)向筒锥过滤机2、3夹套内通入蒸汽,打开搅拌,开启筒锥过滤机2、3顶部真空管,在机内进行真空干燥过程。蒸汽压力0.4MPaG饱和,干燥操作温度控制在110℃,真空干燥操作压力5kPaA,干燥时间t

5)干燥完毕后,利用筒锥过滤机2、3出料功能从底部排出机内氯化铵晶体作为副产品装袋销售。

6)反应料中间罐6中的物料经反应料泵7打入静态混合器8,新鲜烧碱溶液和循环烧碱溶液在静态混合器8入口之前与反应料混合,经静态混合器8加强混合后混合物进入碱洗塔9底,碱洗的目的是去除残留的氯化铵。碱洗塔9的连续进液量5100kg/h,液体下进上出,塔径700mm,空塔液速0.003m/s,填料采用散堆PP鲍尔环,填料分2段,每段高2m,塔不设夹套,新鲜烧碱溶液浓度15wt%,反应料与新鲜烧碱溶液的质量比为0.88:1。

7)碱洗塔9顶出料的液液两相进入分液罐10,从底部分离水相,水相中含烧碱、氯化钠、氨等组成,水相不循环回碱洗塔,碱液循环泵12不工作,水相作为废液送去废水处理站处理。从分液罐10顶部分离有机相,有机相含六甲基二硅氧烷和六甲基二硅氮烷经有机相中间罐11缓冲,在有机相输送泵13的作用下送去下游的精馏单元提纯六甲基二硅氮烷产品。分液罐10有机相出口的氯含量小于0.02wt%。有机相中间罐11底部可进一步分离水相,作为废液送去处理。

此外应理解,在阅读了本发明的上述描述内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

- 一种六甲基二硅氧烷和六甲基二硅氮烷的减压精馏系统

- 一种六甲基二硅氮烷的生产系统及其生产工艺