一种轻质高强高流动的晶须聚丙烯复合材料及制备方法

文献发布时间:2024-01-17 01:24:51

技术领域

本发明涉及材料领域,具体涉及一种轻质高强高流动的晶须聚丙烯复合材料及制备方法。

背景技术

薄壁高刚塑料是一种新型的塑料制品,具有很高的强度和刚度。它的主要优点是流动性好,重量轻,刚度高,耐用,耐腐蚀,易于制造和加工等。

薄壁高刚塑料在工业、建筑、医疗、航空、汽车等领域都得到了广泛的应用。例如,在汽车制造中,薄壁高刚塑料可以用来制造轻便的汽车部件,如仪表板,门板,座椅,空调出风口等。由于它的轻量化和优异的机械性能,汽车的油耗可以降低,行驶距离可以增加,同时也可以降低车辆的碳排放量。

晶须填充塑料是一种利用晶须增强技术的高性能复合材料,可以在塑料中添加晶须,使其具有更强的强度和刚度,并且具有更好的耐热和耐磨性能。

晶须复合材料的优点主要包括:

1.高强度和高刚度。通过添加晶须,可以使塑料具有更高的强度和刚度,使其可以用于需要高强度和高刚度的应用领域。

2.良好的耐热性能。由于晶须的热稳定性较高,因此添加晶须能够提高塑料的耐热性能,并且能够在高温环境下长期使用。

3.良好的耐磨性能。晶须填充塑料具有更好的耐磨性能,能够在经常受到磨损的应用领域中使用,如机械零部件、车身和船舶等。

4.重量轻。虽然晶须填充塑料具有很高的强度和刚度,但仍然比金属和其他材料轻,因此可以用于需要重量轻的应用领域。

综上,晶须复合材料在作为薄壁高刚材料有较大的经济价值和社会意义。

为进一步提高晶须复合材料性能,专利CN114410274A利用硅烷偶联剂KH540、KH550、KH560、KH570中的一种对氧化铝晶须进行改性,提高晶须与复合材料的相容性,改善复合材料力学性能;CN114957815A利用硬脂酸对钛酸钾晶须、玄武岩晶须或无水碳酸钙晶须改性,得到力学性能较好的复合材料。CN 102952336 B公开了一种活性碱式硫酸镁晶须改性聚丙烯复合材料及其制备方法,利用硅烷类偶联剂KH550、KH560、KH570中一种,或钛酸酯类NDZ-101、NDZ-40中一种改性晶须,得到拉伸强度、弯曲强度、热变形温度和流动性能较好的晶须-聚丙烯复合材料。

但是上述方法对晶须的表面改性均着重于改善晶须与复合材料界面相容性,能够达到部分效果,但仍不明显。

发明内容

本发明所要解决的技术问题是,针对现有技术不足,提供一种轻质高强高流动的晶须聚丙烯复合材料及制备方法。

为解决上述技术问题,本发明所采用的技术方案是:

一种轻质高强高流动的晶须聚丙烯复合材料,包括聚丙烯92-99重量份、长烷烃硅烷偶联剂改性晶须1-8重量份、抗氧剂0.1-0.4重量份、润滑剂0.2-0.5重量份、抗紫外线剂0.1-0.3重量份;所述长烷烃硅烷偶联剂改性晶须通过长烷烃硅烷偶联剂改性碱式硫酸镁晶须制成;所述长烷烃硅烷偶联剂为最长支链为C12以上的烷烃硅烷偶联剂。

进一步的改进,所述长烷烃硅烷偶联剂为十二烷基三乙氧基硅烷或十六烷基三乙氧基硅烷。

进一步的改进,所述抗氧剂为抗氧剂1010与抗氧剂168的1比1混合物;

进一步的改进,所述为EBS类润滑剂。

进一步的改进,所述抗紫外线剂为抗紫外线剂622。

一种轻质高强高流动的晶须聚丙烯复合材料的制备方法,包括如下步骤:

步骤一、取长烷烃硅烷偶联剂,按体积比1:1加入甲醇,并加入偶联剂质量分数的5%-10%去离子水,进行预水解处理,得到水解好的偶联剂;

步骤二、将碱式硫酸镁晶须投入到高速搅拌机中,在20Hz速率下低速搅拌,并倒入水解好的偶联剂混合,搅拌并升温至110℃,保持5-10min,降温停止反应,即得到长烷烃硅烷偶联剂改性晶须;其中长烷烃硅烷偶联剂的最长支链为C12以上;长烷烃硅烷偶联剂的质量为碱式硫酸镁晶须质量的1%;

步骤三、将主料和辅料投入双螺杆挤出机主喂料口,将1-8重量份的长烷烃硅烷偶联剂改性晶须投入侧喂料口,挤出成型,挤出温度为前区200℃,后区220℃制备得到轻质高强高流动的晶须聚丙烯复合材料;主料为92-99重量份的聚丙烯,辅料包括0.1-0.4重量份抗氧剂、0.2-0.5重量份润滑剂、0.1-0.3重量份抗紫外线剂。

进一步的改进,所述步骤二中,搅拌并升温至110℃,保持5min。

进一步的改进,所述聚丙烯在2.16kg,230℃下的熔融指数≥15g/10min。

进一步的改进,所述长烷烃硅烷偶联剂为十二烷基三乙氧基硅烷或十六烷基三乙氧基硅烷。

进一步的改进,所述抗氧剂为抗氧剂1010与抗氧剂168的1比1混合物;述为EBS类润滑剂;所述抗紫外线剂为抗紫外线剂622。

与现有方法相比,本发明有以下优势:

为在不降低聚烯烃流动性的条件下进一步提高晶须/聚烯烃复合材料的力学性能,本发明从复合材料界面间的相互作用机理出发,利用长烷烃偶联剂在晶须表面接枝后,在挤出过程中与塑料基体产生分子缠结的原理,制备高冲击、高刚性的晶须-聚烯烃复合材料。

附图说明

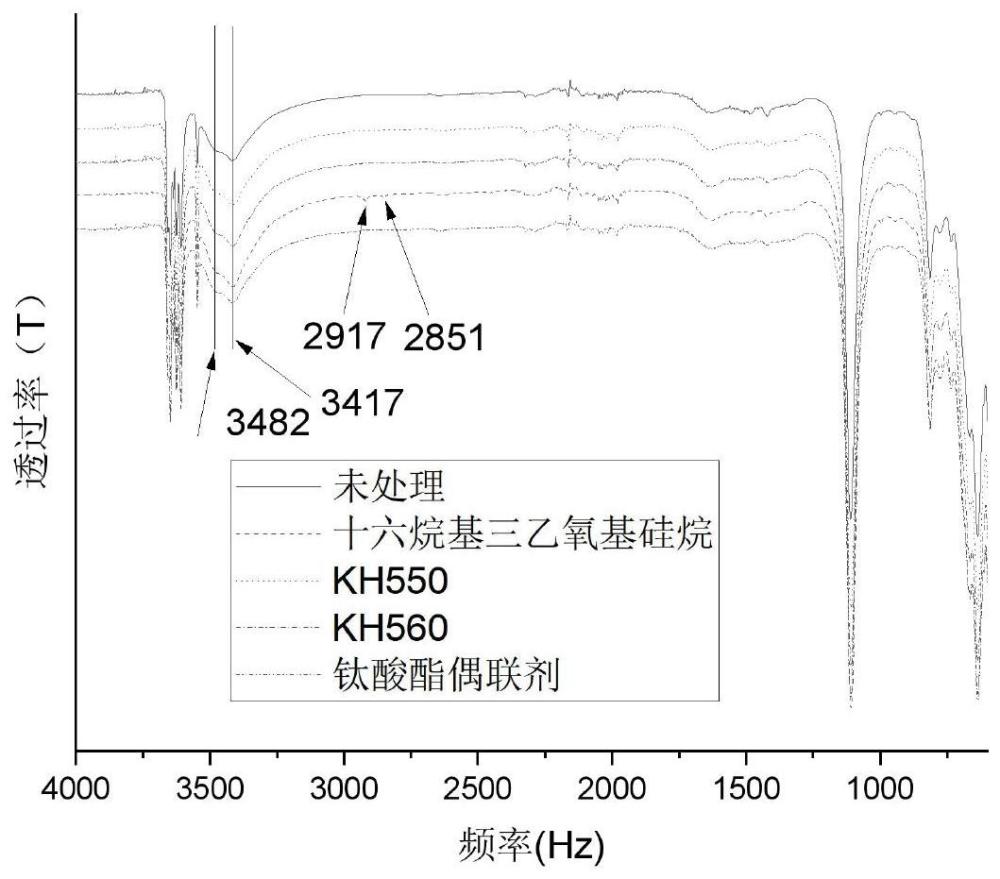

图1为不同改性试剂红外谱图;

图2为不同高搅条件下晶须微观形貌图;

图3为不同处理条件下晶须长度图;

图4为改性晶须与聚丙烯界面产生分子链的缠结结合的示意图。

具体实施方式

本发明的总体制作步骤如下:

取晶须质量1%的长烷烃硅烷偶联剂,按体积比1:1加入甲醇,并加入偶联剂质量分数的10%去离子水,进行预水解处理;将晶须投入到高速搅拌机中,在20Hz速率下低速搅拌,倒入水解好的偶联剂,后继续搅拌并升温至110℃,继续搅拌,使总搅拌时间为5min,停止反应,得到改性晶须。

将聚丙烯及辅料比例混合,投入双螺杆挤出机主喂料口,将改性晶须投入侧喂料口,挤出成型,挤出温度为前区200℃,后区220℃制备样品。其中聚丙烯由85%的PP-9030和15%PP3920混合而成。

聚丙烯熔融指数为15-30g/10min(GB/T3682-2000);

抗氧剂为1010与168的1比1混合物;

润滑剂为EBS类润滑剂;

抗紫外线剂为622;

双螺杆挤出机挤出条件为温度:200-220℃,转速为额定转速的20-60%,额定转速为50转/分钟。

按照标准GB/T 9341-2008测试弯曲强度;GB/T 1043.1-2008测试冲击强度;GB/T1040.1-2008测试拉伸强度。

其中双螺杆挤出机中各物料比例范围如下:

设置对比例和实施例,并且除了以下原料配比有差异,其余原料和工艺均相同:对照例:

产品性能如下表所示:

对比样品5、6与1-4可看出,十六烷基三乙氧基硅烷和十二烷基三乙氧基硅烷分别作为改性试剂,晶须复合材料拉伸强度、弯曲强度改善不明显,复合材料断裂标称应变较高、冲击强度较高,而弯曲模量得到极大提升。也就是说,十六烷基三乙氧基硅烷和十二烷基三乙氧基硅烷能够在保持复合材料较高韧性的条件下极大提高复合材料弯曲模量,使复合材料能够达到薄壁高刚材料性能要求。

对比样品5、6可以看出,随着碳链的增长,复合材料弯曲模量、冲击强度等性能提升明显,说明长碳链硅烷偶联剂能够提高复合材料以上两项性能。

对比样品5、7、8可以看出,随着十六烷基三乙氧基硅烷改性晶须含量的提高,复合材料模量进一步提高,但韧性会降低,这与一般增强材料含量与性能变化规律相符,可以根据实际产品性能需求调控含量。

对流动性、密度等性能,长烷烃硅烷偶联剂与其他偶联剂可预见地差别不大,因此未进行测试。

将不同偶联剂与碱式硫酸镁晶须偶联改性并设置空白对照,从附图1中可以看出,经过改性后晶须在2917、2851cm

将长烷烃硅烷偶联剂与碱式硫酸镁晶须在不同高搅条件下进行显微观察,如图2所示,测量不同处理条件下晶须长度,如图3所示,可以看出,随着搅拌频率的增加、时间的延长,晶须长度逐渐缩短(0代表未测出数据或数据置信度差,因此弃用)。因此由此根据经验得出最佳处理条件,即20Hz速率下低速搅拌5min。

本发明的原理为通过选择长烷烃偶联剂,能够在晶须与聚丙烯界面产生分子链的缠结结合,能够极大改善复合材料弯曲模量、冲击强度等性能,如图4所示。

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

- 一种晶须呈面内分布的高强度晶须预制块的制备方法

- 一种长玻纤在线模压工艺专用的高流动高阻燃性聚丙烯复合材料及其制备方法

- 一种高流动性抗菌聚丙烯复合材料及其制备方法

- 一种兼具高强度和高塑性的轻质高熵合金及其制备方法

- 一种高流动性高强高韧聚丙烯复合材料及其制备方法

- 高介电性能聚丙烯/尼龙/晶须复合材料及其制备方法