一种低氧气消耗量的超高浓度臭氧的制取装置及使用方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及的是一种低氧气消耗量的超高浓度臭氧的制取方法及装置,主要适用于环境保护技术领域。

背景技术

臭氧具有极强的氧化性,可以有效杀菌或在常规条件下即可实现对其他物质的氧化,而且臭氧会分解时候生成氧气几乎不存在二次污染,因此臭氧广泛应用于污水处理、食品加工、医药生产、化工氧化、医疗卫生等领域的水质消毒、废气处理、臭氧氧化、空气灭菌。由于臭氧具有不稳定性,而且生产较为困难通常生产效率只有10%,因此一般都是采用现场制取低浓度臭氧的方式在各行各业中应用。臭氧极其昂贵,但是臭氧存在不稳定,在常温常压下即可分解成氧气。通常臭氧是利用臭氧机生产得到低浓度的混合气体,然后加以利用。为了获得更高浓度的臭氧气体,目前工业中主要采用纯氧气作为原料,但是臭氧机组对于纯氧的利用率极低,这导致了成本较高限制了应用规模的推广。因此非常有必要对此开展研究,以通过提高原料氧气的利用率来降低臭氧的成本,与此同时根据客户需要可以获得任意浓度的超高纯臭氧,从而实现对更高级别的氧化能力提供保障。

工业级中以氧气为原料的臭氧机组工作流程如下:来自贮槽的液氧经过空浴式气化器气化后送入臭氧发生器,通过超高压电离后氧气反应生产臭氧后送出臭氧机组(送出的气体为臭氧与氧气的混合物);然后经过不锈钢管道将气体输送到用气点与其他物质进行混合并反应。通常这类装置的原料氧气利用率仅为10%,使得液氧的成本占比达到了较高的程度。如果氧气的利用率提高80-90%以上则可以极为有效的降低臭氧成本20-30%。

发明内容

本发明的主要目的在于克服现有技术存在的不足,而提供一种依据流体力学、工程热力学、化工原理及气液相平衡原理而开发的一种低氧气消耗量的超高浓度臭氧的制取方法及装置,通过氧气与臭氧混合气体分离的技术方案解决氧气利用率及高浓度臭氧生产的问题。

一种低氧气消耗量的超高浓度臭氧的制取装置,它包括依次连接的原料液氧贮存罐、液氧气化器、臭氧发生器、氧气与臭氧分离冷箱、循环鼓风机,所述原料液氧贮存罐和液氧气化器是用于第一次使用时候提供原料液体及后续循环回收过程中提供补充氧气的贮存及气化的装置,且为臭氧发生器提供原料氧气,所述臭氧发生器是将进料氧气通过高压电离反应生产低纯度臭氧的装置,所述的循环鼓风机将分离系统与臭氧发生器连接一体,是在启动回收工况下能够将回收的氧气进行升压以进一步克服系统阻力的装置,该循环鼓风机将分离得到的氧气与补充的氧气一起升压并送入臭氧发生器,为系统的循环回收提供了动力,在氧气与臭氧冷箱启动工作前这一装置并不启动。

作为优选:所述的氧气与臭氧分离冷箱内设置有主换热器、液化换热器、气液分离器,相互之间通过管道连接,其中主换热器主要是用于对原料气的冷却与反流流体的冷量回收,液化换热器设有液体管道,可使用液氮/液氧作为冷源主要是对氧气与臭氧混合气体中的臭氧进行液化。

一种低氧气消耗量的超高浓度臭氧的制取装置的使用方法,所述方法包括如下步骤:

1)液氧储存系统通过管道进入所述液氧汽化器,通过与空气换热汽化后进入所述臭氧发生装置进行反应,反应后变成臭氧与氧气的混合气体;

2)将步骤1中的混合气体进入所述的氧气与臭氧分离系统中的主换热器中作为热源进行首次换热,温度降低后再去所述往液化换热器中通过与液氧、液氮进行热交换使得部分臭氧液化;

3)冷却实现臭氧的全部液化后以气液两相状态送入所述气液分离器中,通过分离在底部获得高浓度臭氧,在顶部获得氧气;

所述液化换热器冷源为液氮或液氧。

作为优选:所述液化换热器冷源为液氮时,液氮依次经过所述液化换热器,进入所述主换热器复热变成GN

作为优选:所述液化换热器冷源为液氧时,液氧依次经过所述液化换热器,进入所述主换热器后复热为GO

附图说明

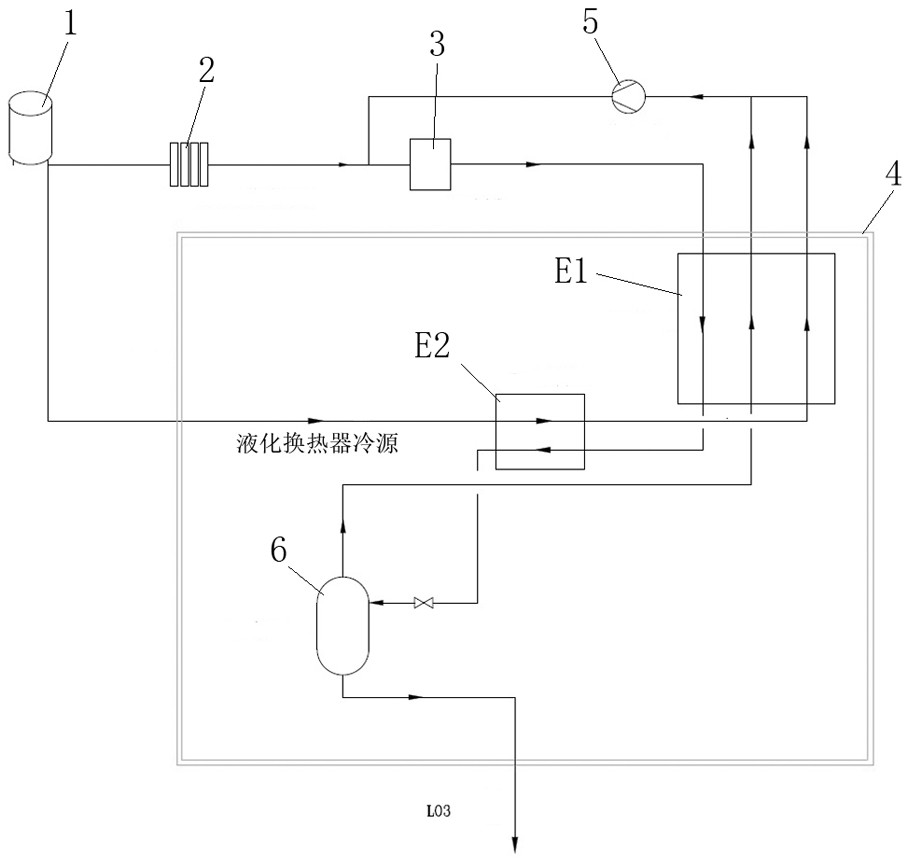

图1是本发明结构示意图;

图2是本发明另一种结构示意图。

具体实施方式

下面将结合附图对本发明作详细的说明:如图1所示,一种低氧气消耗量的超高浓度臭氧的制取装置,它包括依次连接的原料液氧贮存罐1、液氧气化器2、臭氧发生器3、氧气与臭氧分离冷箱4、循环鼓风机5,所述原料液氧贮存罐和液氧气化器是用于第一次使用时候提供原料液体及后续循环回收过程中提供补充氧气的贮存及气化的装置,且为臭氧发生器提供原料氧气,所述臭氧发生器3是将进料氧气通过高压电离反应生产低纯度臭氧的装置,所述的循环鼓风机5将分离系统与臭氧发生器3连接一体,是在启动回收工况下能够将回收的氧气进行升压以进一步克服系统阻力的装置,该循环鼓风机将分离得到的氧气与补充的氧气一起升压并送入臭氧发生器,为系统的循环回收提供了动力,在氧气与臭氧冷箱启动工作前这一装置并不启动,所述的氧气与臭氧分离冷箱4内设置有主换热器E1、液化换热器E2、气液分离器6,相互之间通过管道连接,其中主换热器E1主要是用于对原料气的冷却与反流流体的冷量回收,液化换热器E2设有液体管道,可使用液氮/液氧作为冷源主要是对氧气与臭氧混合气体中的臭氧进行液化。

一种低氧气消耗量的超高浓度臭氧的制取装置的使用方法,所述方法包括如下步骤:

1)液氧储存系统通过管道进入所述液氧汽化器,通过与空气换热汽化后进入所述臭氧发生装置进行反应,反应后变成臭氧与氧气的混合气体;

2)将步骤1中的混合气体进入所述的氧气与臭氧分离系统中的主换热器中作为热源进行首次换热,温度降低后再去所述往液化换热器中通过与液氧、液氮进行热交换使得部分臭氧液化;

3)冷却实现臭氧的全部液化后以气液两相状态送入所述气液分离器中,通过分离在底部获得高浓度臭氧,在顶部获得氧气;

所述液化换热器冷源为液氮或液氧。

作为优选:所述液化换热器冷源为液氮时,液氮依次经过所述液化换热器,进入所述主换热器复热变成GN

作为优选:所述液化换热器冷源为液氧时,液氧依次经过所述液化换热器,进入所述主换热器后复热为GO

氧气原料的循环可以降低臭氧生成成本20~30%,氧气利用率达到80%以上。所述气液分离器顶部排出氧气经过所述换热器复热后,通过循环鼓风机增压至一定压力后继续参与循环,与汽化器后氧气汇合一起进入所述臭氧发生器;所述气液分离器底部产出液态臭氧,此处可将液态臭氧作为产品进行贮存,即为所述的液态臭氧产品。

本发明的主要目的在于克服现有技术的不足,而提供一种依据流体力学、工程热力学、化工原理及气液相平衡原理而开发的一种低氧气消耗量的超高浓度臭氧的制取方法及装置,解决氧气与臭氧混合气体分离的技术问题,从而将原料氧气的利用率从原来的10%提升至80%以上,同时可以制作出臭氧含量10%-95%+以上的臭氧产品,极大的满足有各种低成本臭氧需求的市场。

实施例:

所述液氧储存系统中的通过管道进入所述液氧汽化器,通过与空气换热汽化后的得到约的氧气进入所述臭氧发生装置进行反应,反应后变成臭氧与氧气的混合气体(压力2.8bar,质量为72kg/h,氧气含量90%),随后进入所述的氧气与臭氧分离系统中的主换热器中作为热源进行首次换热,温度降低后再去所述往液化换热器中通过与液氧/液氮进行热交换使得部分臭氧液化,冷却实现臭氧的全部液化后以气液两相状态送入所述气液分离器中,通过分离在底部获得高浓度臭氧(臭氧浓度达到98.46%,6.79t/d),在顶部获得氧气。当所述液化换热器冷源为液氮时,液氮依次经过所述液化换热器,进入所述主换热器复热变成GN

所述液化换热器E2冷源可根据液体市场行情决定,选择液氮或者液氧,进一步降低投入成本,

所述主换热器E1出口混合气管道上设置节流阀,进一步降低进入所述的separator气液分离器6的温度。

所述主换热器E1温度较低可以作为GO

所述separator气液分离器6底部可以作为LO

所述循环鼓风机,可替换为其他能够对氧气进行增压的机器或同类产品。

可以生产出质量浓度可以高达到95%的气态或液态臭氧产品(一般产品最高质量浓度10%)、通过将臭氧与GN

利用该方法获得高纯度的液态臭氧产品的同时可以将原料氧气的利用率从原来的10%提高至90%,可以大幅度降低原料氧气的成本,从而实现臭氧成本的大幅度降低达20%以上。

以上结合本发明实施例中的附图,对本发明实施例中的技术方案做出了清晰、完整的描述,但需要注意的是,以上描述的实施例仅仅是本发明较佳的实施例,并不限制本发明。但凡在本发明的精神和原则之内所做的任何修改、等同替换或改进等,均在本发明保护范围之内。

- 一种方体煤岩试件制取装置及使用方法

- 一种用于处理难降解工业废水的三段式臭氧催化氧化装置及其使用方法

- 一种实时在线连续监测硝酸根浓度的装置及其使用方法

- 一种低浓度有机废气的处理装置及使用方法

- 一种虹吸式低压曝气高压溶气的臭氧处理废水装置及其使用方法

- 一种高浓度臭氧气体连续取气装置