一种高强度高塑性奥氏体不锈钢及其生产方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于不锈钢制造技术领域,具体涉及一种高强度高塑性奥氏体不锈钢及其生产方法,生产的奥氏体不锈钢具有高强度和高塑性特点,有利于构件的安全和轻量化,符合节能降耗、绿色环保要求。

背景技术

奥氏体不锈钢是不锈钢中用量最大的一种,约占不锈钢总量的70%,具有优异的形成性、良好的耐蚀性等优点,广泛应用于核电、石化、交通、建筑等领域,但是其屈服强度较低,一般只有200MPa左右,这不仅限制了其在很多领域的进一步应用,而且不利于其全生命周期的节能减排。提高奥氏体不锈钢的强韧性,不仅可以提高服役安全性,还可使其在相同服役条件下减少自身用量,对于节能降耗、绿色环保、低碳排放具有重要的意义。

发明专利(公开号CN113755753A,公开日:2021年12月7日)公开了一种基于异质结构多类型强化奥氏体不锈钢,通过基于异质结构的多类型强化方式(包括细晶强化,第二相强化,析出强化,固溶强化,不均匀变形强化),使所述的奥氏体在达到125钢级(862MPa)的同时仍能保持超过20%的均匀延伸率。但是,此公开技术采用的粗晶残余奥氏体+细晶逆变奥氏体+残余马氏体的复合异质结构(多相组织)强化,所采用的制备工艺比较复杂,且延伸率较低、强度不突出。

发明专利(CN113231648A,公开日:2021年8月10日)公开了一种高强度奥氏体不锈钢及其制备方法,通过混粉、球磨、激光熔化成型、热处理的方法,利用氧化物冶金技术和弥散强化理论向钢中引入不同尺寸的多种粒子(微米粒子:TiN、亚微米粒子:Al

发明专利(CN112553533A,公开日:2021年3月26日)公开了一种经济性高强度奥氏体不锈钢,虽然具有一定经济性,但是合金成分种类多(14种)且含稀土元素、成分还需满足特定的定量关系,冶炼难度高,并且强度不理想,屈服强度最高为620MPa,抗拉强度最高为850MPa。

发明专利(CN109837470A,公开日:2019年6月4日)公开了一种高强度含氮经济型奥氏体不锈钢及其制造方法,此公开技术实现了最高1103MPa的抗拉强度,但是延伸率均小于40%,最高为39.01%,而且制备工艺需要进行“二次冷轧+二次柔性退火”,比较复杂。

发明专利(CN108866419A,公开日:2018年11月23日)公开了一种高强度高耐蚀奥氏体不锈钢及其制作方法,虽然固溶态屈服强度可达500MPa以上,但是一方面延伸率较低,最高42%,另一方面合金元素含量过高,Cr:28~35%、Ni:26~32%、Mo:3~8%,N:0.2~0.5%,成本高、实用性差。

综上可知,目前高强度奥氏体不锈钢的研发主要采用氮合金化和组织结构调控两方面的技术路线。氮可发挥稳定奥氏体、固溶强化、细晶强化、提高应变硬化效果、沉淀析出强化、提高耐蚀性等作用,通过添加氮提高强度是一种行之有效的手段。但是高氮奥氏体不锈钢一方面冶炼难度大、切削与冲压等成形性较差,难以推广应用;另一方面易形成Cr

因此,开发一种制备工艺简单、强度高同时塑性也高的奥氏体不锈钢极为迫切,这对于奥氏体不锈钢的服役安全性及全生命周期节能降耗、绿色制造具有重要意义。

发明内容

本发明的目的在于提供一种高强度高塑性奥氏体不锈钢及其生产方法,通过N、Ti、Nb合金化并配合适当的轧制、退火、时效热处理工艺,充分发挥N的固溶强化、Ti/Nb碳氮化物的析出强化、纳米析出相的增强增塑以及轧制退火获得细晶的细晶强化的作用,开发具有优良力学性能的奥氏体不锈钢,在保证高塑性的前提下提高奥氏体不锈钢的强度;而且,本发明生产工艺简单,适合工业化生产。

本发明具体技术方案如下:

本发明提供的一种高强度高塑性奥氏体不锈钢,包括以下质量百分比成分:

C:0.045%-0.085%,N:0.10%-0.40%,Si:0.90%-1.55%,Cr:16%-20.1%,Ni:7.5%-12.5%,Mn:1.5%-3.5%,Mo:1.5%-3.0%,Nb:0.08%-0.22%,Ti:0.015-0.065%,O≤0.005%,P+S≤0.005%,其余为Fe及不可避免的杂质。

所述高强度高塑性奥氏体不锈钢的成分满足:P≤0.003%,S≤0.003%;

所述高强度高塑性奥氏体不锈钢的成分满足:Cr

所述高强度高塑性奥氏体不锈钢的成分满足:50mJ/m

本发明控制如上成分以及0.75≤Ni

以上公式计算时,将各元素含量×100%,带入公式计算。

所述高强度高塑性奥氏体不锈钢的成分满足低碳、中氮、微量钛、低锰、以及低氧、磷、硫等杂质元素水平的要求。

所述高强度高塑性奥氏体不锈钢的组织为多边形奥氏体和铁素体,其中铁素体的体积比例为0.2-1.2%,其平均晶粒尺寸为1.7-4.2μm;纳米第二相粒子尺寸范围:10-20nm。

所述高强度高塑性奥氏体不锈钢的屈服强度σ

本发明提供的一种高强度高塑性奥氏体不锈钢的生产方法,包括以下工艺:冶炼、浇注、锻造、固溶、低温轧制、退火。

所述冶炼,冶炼的设备为真空感应炉、VOD或AOD炉的一种;若采用真空感应炉,则真空度达到90Pa以下时开始熔炼,熔炼过程中充高纯氮气,氮气压力0.2-0.3MPa;

所述浇注为连铸或模铸的一种,全程保护浇注。

所述锻造,加热温度为1050-1150℃,保温时间为45-60min,冷却方式为水冷。

所述固溶,加热温度为1150-1200℃,保温时间为2-3h,冷却方式为水冷。

所述低温轧制,轧前对样品进行液氮保温10-15min,轧制道次不少于10道次,总冷轧压下率控制为70%-75%,轧制过程中每4道次将样品在液氮中保温5min,低温轧制板厚度控制为2.5-3.5mm。

所述退火处理,退火处理温度为950-1100℃,时间为1-120min,退火炉可以是箱式炉、罩式炉、连退炉中的一种。

当退火温度≤1000℃时,退火后需要进行时效处理;当退火温度>1000℃时,可以不进行时效处理。

所述时效处理,时效处理温度为300-600℃,时间为5-40h。

本发明通过氮、钛、铌合金化并配合低温轧制及恰当退火与时效热处理获得合理的晶粒尺寸和第二相粒子,充分发挥氮的固溶强化、钛铌碳氮化物的沉淀强化与增塑以及低温轧制与热处理所获得的细晶粒的细晶强化作用,开发具有优良力学性能的奥氏体不锈钢,在较高的强度水平下(抗拉强度σ

本发明的设计思路和原理:

由于普通奥氏体不锈钢不含强碳氮化物形成元素及热加工过程中无γ→α相变的成分及组织特点,传统的TMCP钢铁材料晶粒细化技术、沉淀强化原理等无法有效使用,相比较而言,通过再结晶细化晶粒实现细晶强化,并通过氮的固溶强化、铌钛碳氮化物的沉淀强化,是一种理想选择。一是,奥氏体不锈钢本身层错能较低,冷变形过程中位错增殖程度大(易形成不全位错),再结晶驱动力大,有利于再结晶的发生从而细化晶粒,细晶强化效果显著。二是,氮的添加不仅可以起到固溶强化作用,而且还可以节约镍降低成本以及提高耐点蚀性能,提高综合性能的效果好;三是,细小弥散的铌钛碳氮化物粒子不仅沉淀强化效果好,而且还可一定程度克服一定晶粒尺寸下细晶强化带来塑性降低的不足,能实现同时增强增塑效果。实现上述效果需要本发明所述要求的成分优化设计与固溶处理、低温轧制、退火处理、时效处理等工艺制度的配合。一定量的锰的加入可促进氮的固溶,起到固溶强化作用,并且能减少或避免Cr

与现有技术相比,本发明具有以下技术效果:一、优化的合金成分能保证奥氏体超强的热力学稳定性,通过公式计算本发明的不锈钢层错能为52.6mJ/m

附图说明

图1a为实施例1高强度高塑性奥氏体不锈钢950℃退火1h后经550℃时效7h处理的钢板拉伸应力应变曲线,显示了钢板的良好综合拉伸力学性能,屈服强度σ

图1b为实施例1高强度高塑性奥氏体不锈钢950℃退火1h后经550℃时效7h处理的钢板组织图,显示了钢板的晶粒比较细小均匀,其平均晶粒尺寸为2.4μm;

图2a为实施例2高强度高塑性奥氏体不锈钢1050℃退火2min的拉伸应力应变曲线,显示了钢板的良好综合力学性能,屈服强度σ

图2b为实施例2高强度高塑性奥氏体不锈钢1050℃退火2min的处理的钢板组织图,显示了钢板的晶粒比较细小均匀,其平均晶粒尺寸为3.3μm;

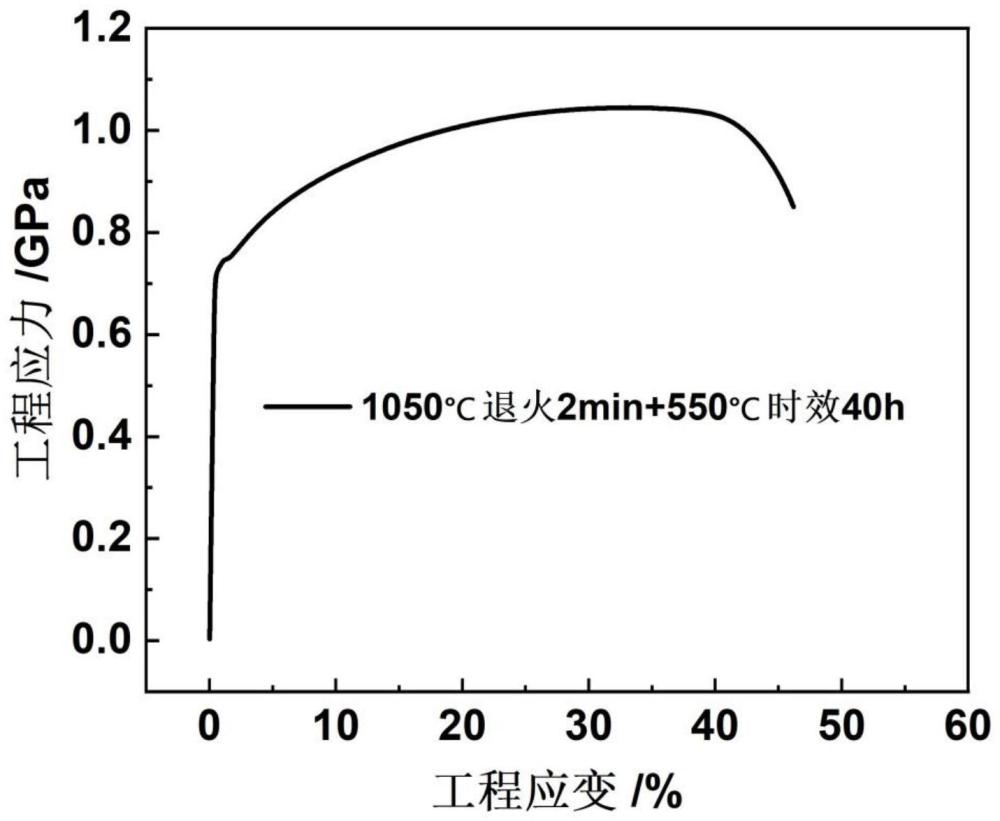

图3为实施例3高强度高塑性奥氏体不锈钢1050℃退火2min后经550℃时效40h处理的钢板的拉伸应力应变曲线,显示了钢板的良好综合拉伸力学性能,屈服强度σ

图4a为实施例4高强度高塑性奥氏体不锈钢1100℃退火1min处理的钢板的拉伸应力应变曲线,显示了钢板在较高强度水平下具有很高的塑性,屈服强度σ

图4b为实施例4高强度高塑性奥氏体不锈钢1100℃退火1min处理的钢板的组织图,显示了钢板的晶粒比较细小均匀,其平均晶粒尺寸为4.2μm;

图5a为实施例5高强度高塑性奥氏体不锈钢1100℃退火1min后经550℃时效16h处理的钢板的拉伸应力应变曲线,显示了钢板的良好综合拉伸力学性能,屈服强度σ

图5b为实施例5高强度高塑性奥氏体不锈钢1100℃退火1min后经550℃时效16h处理的钢板的组织图,显示了钢板的晶粒比较细小均匀,其平均晶粒尺寸为4.2μm;

图6为对比例1高强度高塑性奥氏体不锈钢950℃退火1h后经550℃时效1h处理的钢板拉伸应力应变曲线,显示了此条件下的钢板的断后延伸率为34%,可见时效时间小于5h的钢板的塑性较差,强塑积较低,未达到本发明的力学性能效果;

图7为对比例2高强度高塑性奥氏体不锈钢950℃退火1h不经时效处理的钢板拉伸应力应变曲线,显示了此条件下的钢板的屈服强度为671MPa、抗拉强度为986MPa、断后延伸率为37%,可见未经时效处理的钢板的强度较低、断后延伸率较差,强塑积也较低,未达到本发明的力学性能效果;

图8为实施例样品的第二相粒子形貌和统计结果;(a)是950℃退火1h后再进行550℃时效7h处理的样品中第二相粒子形貌,图(c)是相应的第二相粒子尺寸统计结果;图(b)是950℃退火1h后再进行550℃时效40h处理的样品中第二相粒子形貌,图(d)是相应的第二相粒子尺寸统计结果;

图9为对比例2样品的TEM组织,可见样品中存在粗大的第二相粒子,平均尺寸约为98nm,且未发现细小的纳米第二相粒子;

图10为对比例3高强度高塑性奥氏体不锈钢850℃退火1h不经时效处理的钢板拉伸应力应变曲线,显示了此条件下的钢板的断后延伸率只有33.5%,屈服强度774MPa、抗拉强度为1086MPa,可见退火温度为850℃时钢板力学性能较差,未达到本发明的力学性能效果;

图11为对比例4高强度高塑性奥氏体不锈钢900℃退火2h不经时效处理的钢板拉伸应力应变曲线,显示了此条件下的钢板的屈服强度686MPa、抗拉强度为1000MPa,断后延伸率为36%,可见退火温度为900℃、时间2h的钢板力学性能较差,未达到本发明的力学性能效果;

图12为热力学计算固溶处理析出相的溶解情况;

图13为本发明与现有技术公开的性能对比。

具体实施方式

以下结合具体实施例详述本发明,但本发明不局限于下述实施例。

实施例1

一种高强度高塑性奥氏体不锈钢,包括以下质量百分比成分:

C:0.07%,N:0.39%,Si:1.55%,Cr:20.1%,Ni:9.1%,Mn:2.8%,Mo:2.8%,Nb:0.22%,Ti:0.05%,O 0.005%,P+S=0.0049%,其余为Fe及不可避免的杂质。

实施例1所述高强度高塑性奥氏体不锈钢的成分符合:Ni

实施例1所述高强度高塑性奥氏体不锈钢的生产方法,包括冶炼、浇注、锻造、固溶、低温轧制、退火、时效处理。

具体为:采用真空感应炉冶炼、铸铁模浇注,冶炼过程中充高纯氮气,氮气压力维持在0.2MPa、全程保护浇注;铸坯在1100℃加热炉中保温45mim后进行锻造,锻造至厚度为14mm坯料,然后水冷至室温。将锻造后的坯料在箱式电阻炉中1200℃保温3h,随后水冷至室温,得到固溶态钢样。固溶钢样在液氮中保温15min然后进行低温轧制,经不少于10道次轧成厚度至3.5mm的钢板,轧制过程中每4道次将样品在液氮中保温5min。将低温轧制的钢板进行退火处理得到退火板,退火温度为950℃,时间为1h,气氛采用氮气。退火板进一步经时效处理得到时效板,时效处理温度550℃,时间为7h。

图8中(a)是实施例1中950℃退火1h后再进行550℃时效7h处理的样品中第二相粒子形貌,图(c)是相应的第二相粒子尺寸统计结果,第二相粒子平均粒径为14.1nm;图(b)是按照实施例1的产品在950℃退火1h后再进行550℃时效40h处理的样品中第二相粒子形貌,图(d)是相应的第二相粒子尺寸统计结果,,第二相粒子平均粒径为11.5nm。

制得的高强度高塑性奥氏体不锈钢成品板平均晶粒尺寸为2.4μm,屈服强度σ

实施例2

一种高强度高塑性奥氏体不锈钢,包括以下质量百分比成分:

C:0.06%,N:0.39%,Si:1.55%,Cr:20.1%,Ni:9.1%,Mn:2.8%,Mo:2.8%,Nb:0.20%,Ti:0.06%,O 0.004%,P+S=0.0049%,其余为Fe及不可避免的杂质。

所述高强度高塑性奥氏体不锈钢的成分符合:Ni

所述高强度高塑性奥氏体不锈钢的制备方法,通过冶炼、浇注、锻造、固溶、低温轧制、退火、时效工序实现。

具体采用真空感应炉冶炼、铸铁模浇注,冶炼过程中充高纯氮气,氮气压力维持在0.2MPa、全程保护浇注。铸坯在1100℃加热炉中保温45mim后进行锻造,锻造至厚度为14mm坯料,然后水冷至室温。将锻造后的坯料在箱式电阻炉中1200℃保温3h,随后水冷至室温,得到固溶态钢样。固溶钢样在液氮中保温15min然后进行低温轧制,经不少于10道次轧成厚度至3.5mm的钢板,轧制过程中每4道次将样品在液氮中保温5min。将低温轧制的钢板进行退火处理得到退火板,退火温度为1050℃,时间为2min,气氛采用氮气。

制得的高强度高塑性奥氏体不锈钢成品板平均晶粒尺寸为3.3μm,屈服强度σ

实施例3

一种高强度高塑性奥氏体不锈钢,包括以下质量百分比成分:

C:0.06%,N:0.39%,Si:1.55%,Cr:20.1%,Ni:9.1%,Mn:2.8%,Mo:2.8%,Nb:0.20%,Ti:0.06%,O 0.004%,P+S=0.0049%,其余为Fe及不可避免的杂质。

所述高强度高塑性奥氏体不锈钢的成分符合:Ni

所述高强度高塑性奥氏体不锈钢的制备方法,通过冶炼、浇注、锻造、固溶、低温轧制、退火、时效工序实现。

具体采用真空感应炉冶炼、铸铁模浇注,冶炼过程中充高纯氮气,氮气压力维持在0.2MPa、全程保护浇注。铸坯在1100℃加热炉中保温45mim后进行锻造,锻造至厚度为14mm坯料,然后水冷至室温。将锻造后的坯料在箱式电阻炉中1200℃保温3h,随后水冷至室温,得到固溶态钢样。固溶钢样在液氮中保温15min然后进行低温轧制,经不少于10道次轧成厚度至3.5mm的钢板,轧制过程中每4道次将样品在液氮中保温5min。将低温轧制的钢板进行退火处理得到退火板,退火温度为1050℃,时间为2min,气氛采用空气。退火板进一步经时效处理得到时效板,时效处理温度550℃,时间为40h。

制得的高强度高塑性奥氏体不锈钢成品板平均晶粒尺寸为3.3μm,屈服强度σ

实施例4

一种高强度高塑性奥氏体不锈钢及制备方法,包括以下质量百分比成分:

C:0.06%,N:0.39%,Si:1.55%,Cr:20.1%,Ni:9.1%,Mn:2.8%,Mo:2.8%,Nb:0.20%,Ti:0.06%,O 0.004%,P+S=0.0049%,其余为Fe及不可避免的杂质。

所述高强度高塑性奥氏体不锈钢的成分符合:Ni

所述高强度高塑性奥氏体不锈钢的制备方法,通过冶炼、浇注、锻造、固溶、低温轧制、退火、时效工序实现。

具体采用真空感应炉冶炼、铸铁模浇注,冶炼过程中充高纯氮气,氮气压力维持在0.2MPa、全程保护浇注;铸坯在1100℃加热炉中保温45mim后进行锻造,锻造至厚度为14mm坯料,然后水冷至室温。将锻造后的坯料在箱式电阻炉中1200℃保温3h,随后水冷至室温,得到固溶态钢样。固溶钢样在液氮中保温15min然后进行低温轧制,经不少于10道次轧成厚度至3.5mm的钢板,轧制过程中每4道次将样品在液氮中保温5min。将低温轧制的钢板进行退火处理得到退火板,退火温度为1100℃,时间为1min,气氛采用氮气。

制得的高强度高塑性奥氏体不锈钢成品板平均晶粒尺寸为4.2μm,屈服强度σ

实施例5

一种高强度高塑性奥氏体不锈钢及制备方法,包括以下质量百分比成分:

C:0.06%,N:0.39%,Si:1.55%,Cr:20.1%,Ni:9.1%,Mn:2.8%,Mo:2.8%,Nb:0.20%,Ti:0.06%,O 0.004%,P+S=0.0049%,其余为Fe及不可避免的杂质。

所述高强度高塑性奥氏体不锈钢的成分符合:Ni

所述高强度高塑性奥氏体不锈钢的制备方法,通过冶炼、浇注、锻造、固溶、低温轧制、退火、时效工序实现。

具体采用真空感应炉冶炼、铸铁模浇注,冶炼过程中充高纯氮气,氮气压力维持在0.2MPa、全程保护浇注。铸坯在1100℃加热炉中保温45mim后进行锻造,锻造至厚度为14mm坯料,然后水冷至室温。将锻造后的坯料在箱式电阻炉中1200℃保温3h,随后水冷至室温,得到固溶态钢样。固溶钢样在液氮中保温15min然后进行低温轧制,经不少于10道次轧成厚度至3.5mm的钢板,轧制过程中每4道次将样品在液氮中保温5min。将低温轧制的钢板进行退火处理得到退火板,退火温度为1100℃,时间为1min,气氛采用氮气。退火板进一步经时效处理得到时效板,时效处理温度550℃,时间为16h。

制得的高强度高塑性奥氏体不锈钢成品板平均晶粒尺寸为4.2μm,屈服强度σ

对比例1

一种高强度高塑性奥氏体不锈钢及制备方法,包括以下质量百分比成分:

C:0.07%,N:0.39%,Si:1.55%,Cr:20.1%,Ni:9.1%,Mn:2.8%,Mo:2.8%,Nb:0.22%,Ti:0.05%,O 0.005%,P+S=0.0049%,其余为Fe及不可避免的杂质。

所述高强度高塑性奥氏体不锈钢的成分符合:Ni

所述高强度高塑性奥氏体不锈钢的制备方法,通过冶炼、浇注、锻造、固溶、低温轧制、退火、时效工序实现。

具体采用真空感应炉冶炼、铸铁模浇注,冶炼过程中充高纯氮气,氮气压力维持在0.2MPa、全程保护浇注。铸坯在1100℃加热炉中保温45mim后进行锻造,锻造至厚度为14mm坯料,然后水冷至室温。将锻造后的坯料在箱式电阻炉中1200℃保温3h,随后水冷至室温,得到固溶态钢样。固溶钢样在液氮中保温15min然后进行低温轧制,经不少于10道次轧成厚度至3.5mm的钢板,轧制过程中每4道次将样品在液氮中保温5min。将低温轧制的钢板进行退火处理得到退火板,退火温度为950℃,时间为1h,气氛采用氮气。退火板进一步经时效处理得到时效板,时效处理温度550℃,时间为1h。

制得的高强度高塑性奥氏体不锈钢成品板平均晶粒尺寸为2.4μm,屈服强度σ

对比例1时效处理时间较短,导致第二相粒子数量不足,这是因为第二相粒子析出是扩散型相变,通过形核长大的方式析出。时间短、扩散不充分,第二相粒子来不及有效析出,数量少。数量不足的第二相粒子无法提供有效的位错增殖源,不仅不能使样品塑性提高,而且还会因界面应力集中在第二相粒子与基体的界面处产生裂纹而降低塑性。

对比例2

一种高强度高塑性奥氏体不锈钢及制备方法,包括以下质量百分比成分:

C:0.07%,N:0.39%,Si:1.55%,Cr:20.1%,Ni:9.1%,Mn:2.8%,Mo:2.8%,Nb:0.22%,Ti:0.05%,O 0.005%,P+S=0.0049%,其余为Fe及不可避免的杂质。

所述高强度高塑性奥氏体不锈钢的成分符合:Ni

所述高强度高塑性奥氏体不锈钢的制备方法,通过冶炼、浇注、锻造、固溶、低温轧制、退火、时效工序实现。

具体采用真空感应炉冶炼、铸铁模浇注,冶炼过程中充高纯氮气,氮气压力维持在0.2MPa、全程保护浇注。铸坯在1100℃加热炉中保温45mim后进行锻造,锻造至厚度为14mm坯料,然后水冷至室温。将锻造后的坯料在箱式电阻炉中1200℃保温3h,随后水冷至室温,得到固溶态钢样。固溶钢样在液氮中保温15min然后进行低温轧制,经不少于10道次轧成厚度至3.5mm的钢板,轧制过程中每4道次将样品在液氮中保温5min。将低温轧制的钢板进行退火处理得到退火板,退火温度为950℃,时间为1h,气氛采用氮气。

图9为对比例2样品的TEM组织,可见样品中存在粗大的第二相粒子,平均尺寸约为98nm,且未发现细小的纳米第二相粒子。

制得的高强度高塑性奥氏体不锈钢成品板平均晶粒尺寸为2.4μm,屈服强度σ

对比例3

一种高强度高塑性奥氏体不锈钢及制备方法,包括以下质量百分比成分:

C:0.06%,N:0.39%,Si:1.55%,Cr:20.1%,Ni:9.1%,Mn:2.8%,Mo:2.8%,Nb:0.20%,Ti:0.06%,O 0.004%,P+S=0.0049%,其余为Fe及不可避免的杂质。

所述高强度高塑性奥氏体不锈钢的成分符合:Ni

所述高强度高塑性奥氏体不锈钢的制备方法,通过冶炼、浇注、锻造、固溶、低温轧制、退火、时效工序实现。

具体采用真空感应炉冶炼、铸铁模浇注,冶炼过程中充高纯氮气,氮气压力维持在0.2MPa、全程保护浇注。铸坯在1100℃加热炉中保温45mim后进行锻造,锻造至厚度为14mm坯料,然后水冷至室温。将锻造后的坯料在箱式电阻炉中1200℃保温3h,随后水冷至室温,得到固溶态钢样。固溶钢样在液氮中保温15min然后进行低温轧制,经不少于10道次轧成厚度至3.5mm的钢板,轧制过程中每4道次将样品在液氮中保温5min。将低温轧制的钢板进行退火处理得到退火板,退火温度为850℃,时间为1h,气氛采用氮气。

制得的高强度高塑性奥氏体不锈钢成品板平均晶粒尺寸为1.1μm,屈服强度σ

对比例3中的退火温度为850℃,800-900℃是奥氏体不锈钢中sigma相析出的敏感温度,本申请实验中也观察到了此温度下钢样中析出了sigma相,sigma相脆而硬,对塑性不利,因此此温度下退火处理的样品的延伸率低。

对比例4

一种高强度高塑性奥氏体不锈钢及制备方法,包括以下质量百分比成分:

C:0.06%,N:0.39%,Si:1.55%,Cr:20.1%,Ni:9.1%,Mn:2.8%,Mo:2.8%,Nb:0.20%,Ti:0.06%,O 0.004%,P+S=0.0049%,其余为Fe及不可避免的杂质。

所述高强度高塑性奥氏体不锈钢的成分符合:Ni

所述高强度高塑性奥氏体不锈钢的制备方法,通过冶炼、浇注、锻造、固溶、低温轧制、退火、时效工序实现。

具体采用真空感应炉冶炼、铸铁模浇注,冶炼过程中充高纯氮气,氮气压力维持在0.2MPa、全程保护浇注。

铸坯在1100℃加热炉中保温45mim后进行锻造,锻造至厚度为14mm坯料,然后水冷至室温。将锻造后的坯料在箱式电阻炉中1200℃保温3h,随后水冷至室温,得到固溶态钢样。固溶钢样在液氮中保温15min然后进行低温轧制,经不少于10道次轧成厚度至3.5mm的钢板,轧制过程中每4道次将样品在液氮中保温5min。将低温轧制的钢板进行退火处理得到退火板,退火温度为900℃,时间为2h,气氛采用空气。

制得的高强度高塑性奥氏体不锈钢成品板平均晶粒尺寸为1.8μm,屈服强度σ

对比例5

一种高强度高塑性奥氏体不锈钢及制备方法,包括以下质量百分比成分:

C:0.06%,N:0.15%,Si:1.35%,Cr:18.5%,Ni:8.0%,Mn:2.0%,Mo:2.0%,Nb:0.20%,Ti:0.03%,O 0.004%,P+S=0.0049%,其余为Fe及不可避免的杂质。

所述高强度高塑性奥氏体不锈钢的成分符合:Ni

所述高强度高塑性奥氏体不锈钢的制备方法,通过冶炼、浇注、锻造、固溶、低温轧制、退火、时效工序实现。

具体采用真空感应炉冶炼、铸铁模浇注,冶炼过程中充高纯氮气,氮气压力维持在0.2MPa、全程保护浇注。铸坯在1100℃加热炉中保温45mim后进行锻造,锻造至厚度为14mm坯料,然后水冷至室温。将锻造后的坯料在箱式电阻炉中1200℃保温3h,随后水冷至室温,得到固溶态钢样。固溶钢样在液氮中保温15min然后进行低温轧制,经不少于10道次轧成厚度至3.5mm的钢板,轧制过程中每4道次将样品在液氮中保温5min。将低温轧制的钢板进行退火处理得到退火板,退火温度为950℃,时间为1h,气氛采用氮气或空气中的一种。退火板进一步经时效处理得到时效板,时效处理温度550℃,时间为7h。

制得的高强度高塑性奥氏体不锈钢成品板平均晶粒尺寸为1.3μm,屈服强度σ

对比例5虽然成分在本发明范围内,但是Ni

以上画下划线的数据为不满足本发明要求的数据。

本发明发明制备的奥氏体不锈钢钢的平均晶粒尺寸为1.7-4.2μm,σ

从以上对比例可以看出,不在本发明权利要求所限定的技术方案所获得的奥氏体不锈钢的延伸率和强塑积均比较低,远达不到本发明权利要求所限定的技术方案所获得效果。

以上所述实施例仅为本发明的部典型实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

- 一种含铜锆高强度高耐蚀奥氏体不锈钢及其制备方法

- 一种含铜铪高强度高耐蚀奥氏体不锈钢及其制备方法

- 一种含铜钽高强度高耐蚀奥氏体不锈钢及其制备方法

- 一种含铜钒高强度高耐蚀奥氏体不锈钢及其制备方法

- 一种含铜钛高强度高耐蚀奥氏体不锈钢及其制备方法

- 一种中氮含量的高强度和高塑性奥氏体不锈钢的制备方法

- 一种具有低马氏体含量的高强度和高塑性304奥氏体不锈钢的制备方法