一种台背回填施工质量控制方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及一种台背回填施工质量控制方法,特别是一种橡胶颗粒-流态粉煤灰作为台背回填材料的台背回填施工质量控制方法,属于路桥施工技术领域。

背景技术

软土地区高速公路高填方路段、公路拓宽改建及桥涵台背回填等工程建设中,受地基附加应力较大或施工工作面狭小、路基难压实等因素影响,易导致路基工后或差异沉降量过大,从而引发桥头跳车等工程问题的大面积发生,严重影响高速公路运行的舒适性和安全性。

橡胶颗粒-流态粉煤灰是一种新型路基填料,具有高流态、质地轻、可自密实、无需碾压和振捣、后期强度高、造价低、材料来源广等优点,由于其减轻了路堤自重和地基附加应力,并解决了施工工作面狭小而带来的压实质量难保证等问题,尤其适用于上述公路拓宽改建以及桥涵台背回填等工程建设中。

目前对流态类轻质路基填料技术的研究主要集中在填料的配合比设计、数值模拟填筑过程的沉降及应力应变与工后差异沉降、现场沉降及应力应变监测、填料微观结构及化学反应等方面,对于浇筑过程中各施工因素对填料性能的影响主要凭借工程经验粗略制订施工工艺,缺少定性或定量的施工质量控制方法,易导致填料的现场应用无法达到预期效果(如工后沉降量大、浇筑体产生裂缝或开裂、浇筑体内存在大量气泡孔隙、凝固时间过长而延迟施工进度等),甚至导致后期工程病害的大面积发生。因此,亟需一种成套的浇筑质量控制方法。如若在现场进行施工质量控制标准研究,存在造价高、难开展、延迟施工进度等问题。

发明内容

针对现有技术中存在的上述缺陷,本发明提出了一种结果准确、造价低、操作简单方便的橡胶颗粒-流态粉煤灰作为台背回填材料的台背回填施工质量控制方法。

本发明是通过如下技术方案来实现的:一种橡胶颗粒-流态粉煤灰作为台背回填材料的台背回填施工质量控制方法,其特征是:首先采用台背回填材料分别制作出不同浇筑层数试件、不同搅拌时间试件、不同浇筑龄期试件、不同浇筑高度试件、不同浇筑角度试件、不同浇筑温度试件、不同浇筑湿度试件、不同材料添加顺序试件、不同搅拌方式试件、不同搅拌速度试件,所有试件浇筑完成后均带模养护7d,养护完成后对所有试件进行抗压强度试验,并记录试验数据;所有试件均设置三组平行试样,三组平行试样的试验数据取平均值作为最终结果数据;根据测定的抗压强度结果,每项施工工艺对应的试件中取抗压强度最大的一组试件的施工工艺为最优施工工艺,并以此作为现场施工工艺进行施工质量控制。

本发明中,通过室内试验模拟现场浇筑,可定性或定量分析出各施工因素对填料性能的影响,通过测定强度,确定最优浇筑工艺,并以此指导现场浇筑,可最大程度发挥填料路用性能。用户可根据所采用的不同配合比下的橡胶颗粒-流态粉煤灰填料利用本发明的方法,获得最佳的施工工艺,指导现场施工,以对现场施工质量进行控制。

进一步的,制作不同浇筑层数试件时,试件分为四组,四组试件分别采用1次浇筑成型、2次浇筑成型、3次浇筑成型、4次浇筑成型,每次浇筑间隔相同时长,每层浇筑完成后使用保鲜膜封盖养护,全部试样浇筑完成后统一进行养护;制作不同搅拌时间试件时,试件分为四组,每组试件分3次浇筑,前三组的搅拌时间分别为a min、b min、c min,第四组先搅拌a min后浇筑下层,再搅拌b min浇筑中层,最后搅拌c min后浇筑上层;制作不同浇筑龄期试件时,试件分四组,每组分3次浇筑,前三组浇筑间隔时间分别为a h、b h、c h,第四组浇筑下层后,时隔b h浇筑中层,再时隔c h浇筑上层;制作不同浇筑高度试件时,试件分为两组,分别采用高度不同的底部密封的圆筒模具进行制作试验柱,两个试验柱均一次浇筑成型;制作不同浇筑角度试件时,试件分为三组,分别通过调整流槽的角度来控制浇筑速度,分别将流槽调整2个不同角度以及不使用流槽进行浇筑,流槽上端放置储料箱,下端放置试模,每次浇筑时流槽上端储料箱装料量确保一致;制作不同浇筑温度试件时,试件分五组,五组浇筑完成后分别立即放入2个不同温度的低温环境、2个不同温度的高温环境以及20摄氏度标准养护环境,养护24h,之后再将五组试件移入20℃的标准养护环境中养护7d;制作不同浇筑湿度试件时,试件分为八组,浇筑完成养护3天后,第3天开始第1组、第2组、第3组、第4组每天浸水a h,浸水天数分别为1天、2天、3天、4天,第5组、第6组、第7组、第8组一天浸水b h,浸水天数分别为1天、2天、3天、4天,每日浸水完成后,移至20℃标准养护环境中继续养护;制作不同材料添加顺序试件时,试件分为七组,前六组的材料添加顺序分别为:橡胶颗粒-粉煤灰-水泥、橡胶颗粒-水泥-粉煤灰、粉煤灰-水泥-橡胶颗粒、粉煤灰-橡胶颗粒-水泥、水泥-粉煤灰-橡胶颗粒、水泥-橡胶颗粒-粉煤灰,然后加水与外加剂搅拌a min,第七组三种材料加入后先干拌a/2min后,再添加水与外加剂后继续搅拌a/2min;制作不同搅拌方式试件时,试件分十二组,前六组使用横卧式砂浆搅拌机,后六组使用立轴式砂浆搅拌机,各自六组的搅拌时间为分别为a min、b min、c min、d min、e min、g min;制作不同搅拌速度试件时,试件分八组,前四组采用低速搅拌,后四组采用高速搅拌,各自四组中的搅拌时间分别为a min、b min、c min、d min。本发明中,制作不同浇筑层数试件时,可根据填料特性自行选择浇筑间隔时间;制作不同搅拌时间试件时,可根据填料特性自行选择搅拌时间a min、b min、c min;制作不同浇筑龄期试件时,可根据填料特性自行选取浇筑间隔时间a h、b h、ch;制作不同浇筑高度试件时,可根据填料特性自行选取浇筑高度;制作不同浇筑角度试件时,可根据填料特性自行选取浇筑角度;制作不同浇筑温度试件时,可根据填料特性自行选择浇筑温度;制作不同浇筑湿度试件时,可根据填料特性自行选取浸水时长a h与b h;制作不同材料添加顺序试件时,可根据填料特性自行选取搅拌时长a min;制作不同搅拌方式试件时,可根据填料特性自行选择搅拌时间a min、b min、c min、d min、e min、gmin;制作不同搅拌速度试件时,可根据填料特性自行选择搅拌时间a min、b min、c min、dmin。

进一步的,进行抗压强度试验时,对不同浇筑高度试件自上而下每15cm截取一段,形成每层高度为15cm的试件。

进一步的,为保证试验结果的准确性,制作试件所用的试模内径不小于15cm,高度不小于15cm。

进一步的,为保证试验结果的准确性,所有试件的搅拌时间不小于2min。

进一步的,为了保证浇筑角度,制作不同浇筑角度试件时,流槽低端距离试模上端不小于15cm。

进一步的,制作不同材料添加顺序试件时采用立轴式搅拌机进行搅拌。

本发明的有益效果是:本发明通过室内试验模拟现场浇筑,可定性或定量分析出各施工因素对填料7d抗压性能的影响,通过测定试件的强度,可确定最优浇筑工艺,并以此作为施工现场施工工艺,指导现场浇筑,可最大程度发挥填料路用性能,其具有结果准确、造价低、操作简便等优点,同时填补了台背回填中施工质量控制标准空白的问题。

附图说明

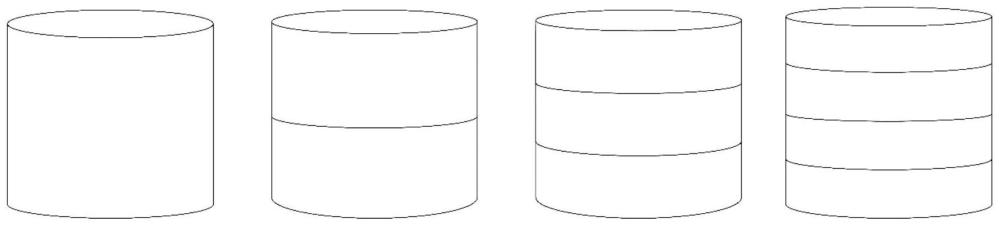

图1是制作不同浇筑层数试件、不同浇筑龄期试件所用的4个圆筒试模;

图2是制作不同搅拌时间试件所用的4个圆筒试模;

图3是制作不同浇筑高度试件所用的2个试模;

图4是制作不同浇筑角度试件所用流槽装置及试模;

图5是制作不同浇筑温度试件、不同浇筑湿度试件、不同材料添加顺序试件、不同搅拌方式试件、不同搅拌速度试件所用的圆筒试模;

图6是不同浇筑层数试件强度图;

图7是不同搅拌时间试件强度图;

图8是不同浇筑龄期试件强度图;

图9(a)是不同浇筑高度试件强度图(60cm试验柱);

图9(b)是不同浇筑高度试件强度图(120cm试验柱);

图10是不同浇筑角度试件强度图;

图11是不同浇筑温度试件强度图;

图12是不同浇筑湿度试件强度图;

图13是不同材料添加顺序试件强度图;

图14是不同搅拌方式试件强度图;

图15是不同搅拌速度试件强度图;

图中,1、储料箱;2、出料口;3、储料箱可调节高度支柱;4、支柱底座;5、流槽可调节高度支柱A;6、流槽可调节高度支柱B;7、流槽;8、试模。

具体实施方式

一种橡胶颗粒-流态粉煤灰作为台背回填材料的台背回填施工质量控制方法,其首先采用台背回填材料分别制作出不同浇筑层数试件、不同搅拌时间试件、不同浇筑龄期试件、不同浇筑高度试件、不同浇筑角度试件、不同浇筑温度试件、不同浇筑湿度试件、不同材料添加顺序试件、不同搅拌方式试件、不同搅拌速度试件,所有试件浇筑完成后均带模养护7d,养护完成后对所有试件进行抗压强度试验,并记录试验数据;所有试件均设置三组平行试样,三组平行试样的试验数据取平均值作为最终结果数据;根据测定的抗压强度结果,每项施工工艺对应的试件中取抗压强度最大的一组试件的施工工艺为最优施工工艺,并以此作为现场施工工艺进行施工质量控制。

下面通过具体实施例对本发明作进一步的说明:

本实施例中台背回填材料橡胶颗粒-流态粉煤灰的各组分的配合比为:水泥与粉煤灰的重量比为10:90,橡胶颗粒掺量为水泥与粉煤灰总重量的5%,外加剂掺量为水泥重量的1%,用水量为固体混合料总重量(水泥、粉煤灰与橡胶颗粒总量)的70%。本实施例中的水泥使用诸城市杨春水泥有限公司生产的标号为32.5的矿渣硅酸盐水泥(PS.A32.5)。粉煤灰使用河北灵寿县F类3级粉煤灰。橡胶颗粒使用40目废旧轮胎橡胶颗粒。减水剂使用聚羧酸高性能减水剂(标准型)。4种材料的基本性质如表1、表2、表3、表4所示,各项基本性质符合试验要求。

表1PS.A32.5水泥基本性质实测值:

表2F类Ⅲ级粉煤灰基本性质实测值:

表3 40目橡胶颗粒基本性质实测值

表4聚羧酸高性能减水剂(标准型)基本性质实测值

具体包括如下步骤:

1.采用台背回填材料分别制作不同浇筑层数试件、不同搅拌时间试件、不同浇筑龄期试件、不同浇筑高度试件、不同浇筑角度试件、不同浇筑温度试件、不同浇筑湿度试件、不同材料添加顺序试件、不同搅拌方式试件、不同搅拌速度试件。为避免边界效应,浇筑角度试件使用

A、不同浇筑层数试件制作

试件分为4组,4组分别采用1次浇筑成型、2次浇筑成型、3次浇筑成型、4次浇筑成型,每次浇筑间隔10h,每层浇筑完成后使用保鲜膜封盖养护,全部试样浇筑完成后统一进行养护工作。

B、不同搅拌时间试件制作

试件分为4组,每组试件分3次浇筑,每次浇筑无需时间间隔,前3组搅拌时间分别为2min、4min、6min,第4组先搅拌2min后浇筑下层,再搅拌4min浇筑中层,最后搅拌6min浇筑上层,全部试样浇筑完成后统一进行养护工作。

C、不同浇筑龄期试件制作

试验分4组,每组分3次浇筑,前3组浇筑间隔时间分别为6h、12h、24h,第4组浇筑下层后,时隔12h浇筑中层,再时隔24h浇筑上层,每层浇筑完成后使用保鲜膜封盖养护,全部试样浇筑完成后统一进行养护工作。

D、不同浇筑高度试件制作

试件分为2组,2组分别将4个和8个无底圆筒试模组装成高筒,高筒中空底部密封,即分别组装成60cm和120cm高的中空有底高筒,2个试验柱一次浇筑成型。

E、不同浇筑角度试件制作

试件分为3组,3组通过调整流槽的角度来控制浇筑速度,流槽长100cm,宽10cm,两侧槽壁高8cm。分别将流槽调整为30°、60°,以及不使用流槽进行浇筑,浇筑时流槽底部距离试模顶部15cm,每次浇筑时流槽上部储料箱装料量确保一致,储料箱尺寸

F、不同浇筑温度试件制作

试件分5组,5组浇筑完成后分别立即放在-15℃、5℃、20℃、30℃、50℃环境中,养护24h后,移入20℃的标准养护环境中养护7d。5组温度试样中,-15℃与5℃模拟低温浇筑,使用低温试验箱控制温度。30℃与50℃模拟较高温度浇筑,使用高温试验箱控制温度。

G、不同浇筑湿度试件制作

试件分8组,浇筑完成养护3天后,第3天开始第1组、第2组、第3组、第4组每日浸水4h,浸水天数分别为1天、2天、3天、4天,第5组、第6组、第7组、第8组每日浸水8h,浸水天数分别为1天、2天、3天、4天。每日浸水完成后,移至20℃标准养护环境中养护。

H、不同材料添加顺序试件制作

试件分为7组,前6组的材料添加顺序分别为:橡胶颗粒-粉煤灰-水泥、橡胶颗粒-水泥-粉煤灰、粉煤灰-水泥-橡胶颗粒、粉煤灰-橡胶颗粒-水泥、水泥-粉煤灰-橡胶颗粒、水泥-橡胶颗粒-粉煤灰,然后加水与外加剂搅拌4min,第7组三种材料加入后干拌2min后添加水与外加剂搅拌2min。搅拌时采用立轴式搅拌机。

I、不同搅拌方式试件制作

试件分12组,前6组使用横卧式砂浆搅拌机进行搅拌,后6组使用立轴式砂浆搅拌机进行搅拌,各自6组的搅拌时间为分别为2min、4min、6min、8min、10min、12min。

J、不同搅拌速度试件制作

试件分8组,前4组采用低速搅拌(140±5r/min),后4组采用高速搅拌(285±10r/min),各自4组中的搅拌时间分别为2min、4min、6min、8min。

2.养护

所有试样浇筑完成后带模养护7d(模拟现场实际浇筑,仅顶部与空气接触),浇筑温度试件浇筑完成后先放入设置的温度中1d后,移入20℃标准养护温度下进行养护7d。

3.强度测定

养护7d后,对所有试件拆模,浇筑高度试件自上而下每15cm截取一段,形成每层高度为15cm的试件。之后,对所有试件进行无侧限抗压强度试验,记录测试数据。强度测定结果如附图6-图15所示。

4.质量控制与评价

通过测定强度,每项施工工艺中试件强度最大的一组,即为最优浇筑工艺。

通过测定结果可以得出:分层层数越多、浇筑间隔时间越短、搅拌时间越长、搅拌速度越快、浇筑角度越小、浸水时间越短,试件强度越大;相较立轴式搅拌机,横卧式搅拌机搅拌效果更好,试件强度更大;温度过高或过低均会降低试件强度,常温浇筑时试件强度最大;橡胶颗粒与粉煤灰之间间隔水泥时,试件强度较大,直接接触时强度较小,干拌会导致混合料结团而强度下降;不同浇筑高度试件均呈现出上部与下部强度大,中间小的强度分布规律。

因此确定本配合比下橡胶颗粒-流态粉煤灰最优施工工艺为:

A、浇筑层数

在施工过程中,在考虑不产生裂缝与不影响工期的情况下,尽可能划分较多的施工层数。

B、搅拌时间

在施工过程中,为保证浇筑体质量,搅拌时间不宜过短。

C、浇筑龄期

实际施工过程中,应在保证浇筑体排水效果的同时,尽量缩短每层浇筑间隔时间,这样既能保证浇筑质量,也将缩短工期。

D、浇筑高度

不同高度浇筑体均呈现出上部与下部强度大趋势,因此浇筑厚度较大时,宜以中部检测强度为准。

E、浇筑角度

浇筑角度对于浇筑质量有着重要影响,施工过程中尽量将流槽浇筑角度调小,降低浇筑速度,保证浇筑质量。

F、浇筑温度

施工应尽量避开夏季高温天气与冬季严寒天气。如若在夏季施工,浇筑完成后应立即覆盖土工布洒水养护,避免开裂。

G、浇筑湿度

现场浇筑时,应当尽量避开雨季进行施工,浇筑后7d内宜无暴雨天气。

H、材料添加顺序

现场搅拌时,建议采用橡胶、水泥、粉煤灰这一顺序添加原料,不可采用干拌的形式。

I、搅拌方式

现场拌合应尽量使用横卧强制式搅拌机。

J、搅拌速度

现场搅拌时搅拌速度不应过慢,避免橡胶颗粒结团漂浮于浆体表面。

上述结果仅为在本实施例中的材料配合比下得到的橡胶颗粒-流态粉煤灰填料的最佳施工工艺。用户可通过本发明技术方案得出适用于自己所使用的不同配合比下的橡胶颗粒-流态粉煤灰及其他相似流态路基填料的最佳施工工艺。

本实施例中的其他部分均为现有技术,在此不再赘述。

- 一种台背回填施工质量控制方法

- 一种台背回填土液压夯施工装置及施工方法