PTC加热装置及包括这种PTC加热装置的电加热设备

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及一种PTC加热装置和一种带有框架的电加热设备,该框架形成用于待加热介质的入口和出口,并且包围至少一个根据本发明的PTC加热装置,在PTC加热装置的相反的侧部面上分别施加有散热层。

本发明尤其涉及一种具有至少一个PTC元件和接触片的PTC加热装置,所述接触片为了给PTC元件通电而分配不同的极性并且导电地贴靠到PTC元件上。

背景技术

上述类型的PTC加热装置和电加热设备例如从EP1768457A1中已知。

在此现有技术中,在自身之间容纳彼此相继设置的PTC元件并且直接接触的接触片被容纳在所谓的定位框架中。该定位框架与高度相关地、即横向于接触片或PTC元件的主延伸方向地覆盖PTC元件和接触片。在此,主延伸方向位于PTC元件或接触区域的最大面积也在其中延伸的那个平面中。接触片以该最大面积直接贴靠到PTC元件上。PTC元件以其主侧部面贴靠到接触片上。主侧部面比连接通常为长方体设计的PTC元件的主侧部面的每个侧面大许多倍。

为了相对于环境而电绝缘,上述现有技术提出:在接触片的与PTC元件相对的一侧上设置有由陶瓷和/或合成材料制成的绝缘层。这些绝缘层分别覆盖两个接触片的外部面。绝缘层分别与定位框架连接,例如通过弹性粘合剂带进行连接,所述粘合剂带一方面贴靠到定位框架的平行于主延伸方向延伸的面上,另一方面贴靠到绝缘层的与之相对地设置的下侧上。

通过该措施能够防止:将用加热设备加热的流体(在上述现有技术中为环境空气)与接触片或PTC元件直接接触。这是因为,根据上述现有技术,优选地向PTC元件供应高压电流并由此进行加热。

与根据现有技术的加热设备一样,根据本发明的加热设备优选用于机动车辆、特别优选用于电动车辆。在这些应用中,用于运行单个PTC加热装置的电源电流具有比传统车辆中的车载供电电压高得多的电压。

本发明还坚持提供接触片作为用于给PTC元件通电的导电元件的概念。这些接触片的优点是可以通过冲压和弯曲来制备接触片,此外还可以一体形成接触舌片,所述接触舌片用于PTC加热装置与电源电流的电连接。因此,接触片可以沿侧向引导超出电加热设备的框架,以便在那里形成插接连接件的通常插入式的接触元件,所述接触元件可以用于直接连接到以结构单元与框架连接的控制装置。这种配置的优点在于,控制装置的功率晶体管可以将控制过程中产生的功率损耗传递给待加热流体,从而提高电加热设备的效率。本发明也可以提供这样的以结构单元设置的控制装置。然而,接触舌片也可以与插头接触,该插头具有将电加热设备与电源或外部控制器连接的电缆。

如以上现有技术所示,各个接触片的电绝缘在高压应用中特别重要。由于要加热的流体(例如空气、夹带的杂质或湿气)可能还有HVAC中出现的湿气、例如由于HVAC中的组件泄漏,可能会导致短路,此时,接触片的湿气或杂质接触不同极性的极板并且由此跨过由PTC元件形成的电阻。

发明内容

本发明基于如下问题,即,给出一种上述类型的PTC加热装置,该加热装置能够以改进的电气安全性运行。

为了解决这个问题,本发明提出了一种具有权利要求1的特征的PTC加热装置。

该电加热设备按照已知的方式具有至少一个PTC元件。多个PTC元件也可以通常彼此相继地、即在接触片的纵向伸展方向上设置。在此,PTC元件通常是分别在超过临界温度时具有PTC特性的陶瓷石,因此PTC元件的最大功耗进而还有最大发热量由于PTC元件的通常在超过临界温度时急剧上升的电阻而受到限制。这种PTC元件通常在相对的放置面上具有施加、例如溅射到陶瓷材料上的金属化部。这种金属化部通常形成PTC元件的外部主侧部面。PTC元件通常通过这种金属化部直接贴靠在接触片上。

本发明坚持接触片的如下概念。接触片通常由导电片材(例如铝或铜或其合金)的细长条带构成。如果接触片由细长的接触条带构成,则通常有多个PTC元件在接触片的纵向上彼此先后地位于接触片上,并且直接接触。在此,PTC元件通常相互之间有一定的距离,由此,PTC元件就不会相互强烈地加热。在此,接触片通常不仅在纵向上而且在宽度方向上都比相应的PTC元件更宽。由接触片形成的、用于PTC元件的放置面因此在PTC元件的边缘侧被接触片的其他面区域超出。

本发明现在提出:为接触片提供非导电的覆层。该非导电的覆层沿周向包围PTC元件,因此在横截面视图中,只有接触片的前面提到的用于PTC元件的放置面在覆层内露出。在此,非导电的覆层的设计方式使得PTC元件接近覆层的边缘或超出该边缘。

为避免短路,仅其中一个接触片以这种方式设计就足够。其他极性的接触片可以用通常的方式露置,即,不设置相应的覆层。

鉴于在PTC加热装置的使用寿命期间存在至少一层覆层损坏或老化的可能性,为了提高电气安全性,建议优选在其他接触片上也设置相应的非导电的覆层,以提高电气安全性。

为了防止污物或湿气进入PTC元件和接触片之间的间隙,根据本发明的优选改进,提出了一种电绝缘的框架,通过该电绝缘的框架,将放置面对外密封。该框架位于PTC元件和接触片和/或设置于其上的非导电的覆层之间。框架通常沿周向围绕PTC元件,但仅沿着PTC元件的主侧部面与长方体形的PTC元件的通常的四个侧部端面之间的过渡处的在边缘上的边棱延伸,这四个侧部端面限定了PTC元件的圆周。

电绝缘的框架例如可以通过电绝缘粘合剂、例如硅树脂粘合剂形成。这种粘合剂可以通过丝网印刷来施加,因此可以非常精确地适配于放置面的轮廓。通过绝缘框架将PTC元件相对于覆层密封,并防止液体渗入PTC元件和接触片的放置面之间。

代替粘合剂的施加,框架也可以由粘附在接触片或电绝缘覆层上的薄膜、例如层压薄膜形成。

根据本发明的一个优选的改进,这种改进提出了一种接触突起,该接触突起设置在覆层的使放置面露置的开口内。该接触突起可以完全或部分地通过PTC元件的轮廓造型和/或完全或部分地形成通过在接触片上或通过接触片轮廓造型来形成。因此可以考虑的是,将前面提到的PTC元件的边缘区域上的金属化部去掉,以便金属化部或多或少准确地适配于放置面上,而由陶瓷石形成的PTC元件本身通过覆层而设置一定程度的遮挡。在此,接触突起的高度可以大于覆层的厚度。覆层表面和PTC元件的相对设置的材料的下侧之间的保留间隙可以由绝缘框架填充。接触突起也可以通过将材料施加在金属化部和/或接触片上来形成。当然,这种材料施加是由导电材料来实现的。材料施加可以通过溅射或丝网印刷来实现。鉴于覆层具有几微米的非常小的厚度这一情况,特别给出上述技术。覆层可具有20至60微米的厚度。经验表明,对于30微米的层厚度,其中只有三分之一构造在底面上,而该层厚度的大约三分之二进入基板材料。

关于没有单独适配的传统PTC元件的使用,优选在接触片上或通过接触片形成接触突起。

于是,特别优选的是,接触突起一体地通过对接触片的改型而在接触片上以及通过接触片一体地成型。在该配置中,接触片在与PTC元件接触的主侧部面上设置有至少一个大致平坦的抬高部,该抬高部形成放置面并且PTC元件直接贴靠到该放置面上。在此,抬高部的底面通常略小于PTC元件的主侧部面,这样PTC元件就在整个周边超出抬高部。

在此,这种抬高部可以通过对接触片的边缘区域的压制来实现,由此,壁厚度仅在接触片的边缘处减小,但接触片的与放置面相对的侧部面保持平坦,这对于散热层、例如在该侧上由曲折弯曲的金属板条制成的波纹肋元件的平坦的导热接触是优选的。然而,接触片也可以整体变形。由此产生的一侧的抬高部导致另一侧的槽形凹陷,该凹陷可用于引入粘合剂或导热垫,通过粘合剂或导热垫,将具有良好导电性的散热层与相应的接触片接触,并且同样可以具有粘合性能。

就显著改进的电绝缘方面,根据本发明的优选改进方案提出:覆层沿周向包围接触片。在PTC元件的高度上穿过接触片的横截面视图中,该覆层然后仅被相应的放置面穿透。只有接触片的形成放置面的金属面是露置的。在靠近一个或两个PTC元件之间的剖视图中,接触片完全被非导电的覆层包围。

根据本发明的优选改进,接触片除了至少一个放置面和形成接触舌片的露置端部之外,完全被覆层覆盖,接触片的一个端面也设有覆层。只有形成接触舌片的端部超出端部的覆层。该露置端部能够以绝缘和/或密封的方式容纳在加热装置的框架中,使得露置端部不与环境和待加热介质接触。加热设备优选为用于加热空气的加热设备。

覆层由非导电材料形成,例如由陶瓷制成的涂层或由合成材料制成的涂层形成。在此,在该优选构造中,涂层的造型通常在施加相应材料时进行。合成材料可以例如以液体形式施加,例如以合成材料涂料的形式施加、例如印刷。可以通过PVD(物理气相沉积)或CVD(化学气相沉积)施加陶瓷涂层。例如,可以考虑氧化铝涂层(例如阳极氧化)或具有合成材料(例如含氟聚合物)的涂层。

关于本发明的良好粘附性,根据优选的改进方案提出:涂层具有粘附特性并且PTC元件通过涂层与接触片连接。因此,当涂层尚未硬化时,可以将PTC元件放置在放置面上,同时可以产生PTC元件与涂层在边缘侧的接触,通过该在边缘侧的接触,先前提到的电绝缘的框架在外部围绕PTC元件形成。在这种情况下,接触突起可以形成为具有比涂层厚度更小的高度,使得当放置PTC元件时涂层部分地受挤,以便将结实的起密封作用的框架在外周边设置在PTC元件上。

根据替代设计方案,绝缘覆层可以由电绝缘薄膜形成。该薄膜可以与接触片粘合。于是,薄膜可以是自粘薄膜。替代地或附加地,绝缘薄膜也可以收缩包覆到接触片上。

附图说明

本发明的更多细节和优点从下面结合附图对实施例的说明得出。其中:

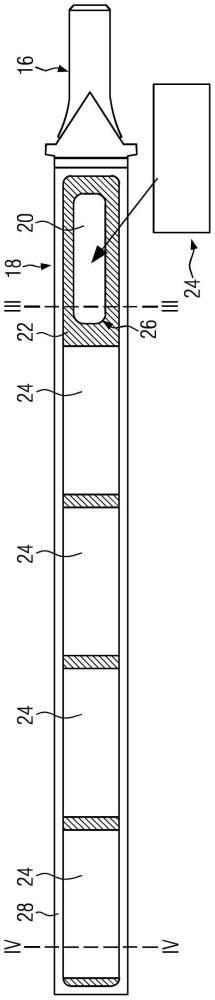

图1示出电加热设备的实施例的透视侧视图;

图2示出安装在根据图1的电加热设备中的PTC加热装置的俯视图;

图3示出根据图2的直线III-III的剖视图;

图4示出在放置另一接触片之后根据图2的直线IV-IV的剖视图;以及

图5示出对应改动的实施例的、根据图3的剖视图。

具体实施方式

在图1中,附图标记2表示具有框架4的电加热设备。该框架4形成彼此平行并且彼此相对的入口6和出口8。在图1正面可见的入口6内,可以看到加热组块10,加热组块由包括多个PTC加热装置12和分别与之平行设置并且与PTC加热装置12直接贴靠的散热层14的层构成。散热层14分别由以曲折方式弯曲的片材构成,并且可以直接或通过插入电绝缘体而贴靠到PTC加热装置12上。也可以在框架4中提供至少一个弹簧装置,该弹簧装置将加热组块10的各个层14保持彼此贴靠,使得从PTC加热装置12到散热层14的良好的热耦合输出成为可能,并且在其他情况下,加热组块的层14彼此牢固地贴靠。加热组块绝缘地支撑在由合成材料制成的框架4内。只有标有附图标记16的接触舌片在端侧超出于框架4伸出。

如图2所示,这些接触舌片16由细长的金属接触片18形成,特别是在相应接触片18的露置端部形成。在接触片18的主侧部面上,如图2所示,多个放置面20通过接触片18本身以及在粘合剂22的施加部内形成。放置面20设有PTC元件24,这在根据图2的图示中已经在四个放置面20上实现。只有邻近接触舌片16设置的放置面20还没附设相应的PTC元件24。可以看出,粘合剂22形成框架,该框架在下文中被称为粘合框架26并且在整个周边上包围放置面20进而成型出使放置面20露置的开口。

在粘合剂22的外部可以看到外围边缘,其由非导电的覆层28形成。该覆层28几乎完全包围接触片18的金属材料。仅在接触舌片16和接触片18的主侧部面上,放置面20从非导电的覆层28中露出。

如图3所示,粘合剂22部分地位于覆层28的包围放置面20的边缘内。由此,在随后施加PTC元件24期间,确保:放置面20相对于环境密封,也就是,粘合框架26分别在PTC元件24下方并越过覆层28的沿周向围绕放置面20的边缘地延伸。粘合剂22例如可以是硅树脂粘合剂,例如通过丝网印刷在露出放置面20的情况下被施加到接触片18上。如图3清楚所示,放置面20形成在接触突起29上,该接触突起29由接触片18的背面压制部30形成。因此,放置面20位于由未加工的接触片18限定的平面上方。放置面20也位于由覆层28的上侧或外部面限定的水平面上方。以这种方式,PTC元件24朝向放置面20的平面的和电接触的贴靠不受覆层28的材料的阻碍。

PTC元件24在压力下贴靠到仍然可流动的粘合剂22上,粘合剂22在该过程中被部分受到挤压。PTC元件24的承载在图4中由附图标记32标识的金属化部的主侧部面分别与接触片18直接金属地且导电地接触,具体而言,经由放置面20接触。

图4还示意性地示出在压力下施加到接触片18上的PTC元件24对粘合剂22挤压的结果。

在相对的一侧设有另一接触片34,该接触片以传统的方式被贴靠到设置在那里的金属化部32上。该接触片34可以通过导电粘合剂与PTC元件24粘合和/或可以通过框架4内的前述弹簧以导电和导热的方式抵靠到PTC元件24上。

图5示出与图3相比改动的设计。在这种情况下,形成放置面20的抬高部通过对边缘区域的压制产生。被压制的和厚度减小的边缘区域由附图标记36标示。通过压制,接触片18在设置用于电接触的侧面上构型。然而,接触片18的与接触突起29相对的侧部面保持平坦,这对于散热层14的面状接触是优选的。

附图标记列表

2 电加热设备

4 框架

6 入口

8 出口

10 加热组块

12 PTC加热装置

14 散热层

16 接触舌片

18 接触片

20 放置面

22 粘合剂

24 PTC元件

26 粘合框架

28 覆层

29 接触突起

30 背面压制部

32 金属化部

34 其他接触片

36 经压制的边缘区域

- 一种采用PTC加热送风的集成浴室用取暖装置

- 一种PTC加热的恒温烘干装置

- 一种电加热器保护装置、空调机组及其电加热器保护方法

- PTC加热元件和包括这种PTC加热元件的电加热装置和用于生产电加热装置的方法

- PTC加热元件和包括这种PTC加热元件的电加热装置和用于生产电加热装置的方法