一种除尘风机

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及除尘技术领域,特别涉及一种除尘风机。

背景技术

在工业生产、矿山开采、建筑土石方作业以及隧道掘进等生产活动过程中会产生大量的粉尘。这些粉尘不仅会危害人体的健康,而且有些可燃性粉尘还会存在爆炸的危险,基于此除尘风机的应用变得十分广泛。

目前除尘风机均是采用通过电机驱动离心叶轮旋转以驱动气体流动,现有的离心叶轮的结构均为包括前盘、后盘和叶片,其中前盘和后盘在沿气流方向依次间隔排布,并通过叶片连接在一起,使二者之间形成流通通道,在离心叶轮驱动气流运动时,气流首先沿离心叶轮的轴线方向朝向离心叶轮运动并进入流通通道,而进入流通通道的气流运行方向改变为与离心叶轮的轴线垂直,这样气流在改变运动方向时容易出现涡流或气流紊乱的现象,导致除尘风机的功耗增加。

发明内容

本发明的目的是提供一种除尘风机,能够对进入叶轮的气流进行引导,避免出现涡流或气流紊乱的现象,进而降低除尘风机的功耗。

为实现上述目的,本发明所采用的技术方案是:

一种除尘风机,包括:壳体、叶轮、电机和导流帽;

所述壳体为圆筒体,并且其轴向的两端分别具有进风口和出风口,所述电机固定在所述壳体之内,所述叶轮位于所述壳体之内并与所述电机驱动连接;

所述叶轮包括前盘、后盘和叶片,所述前盘的外廓为朝向所述进风口渐缩并且轴线与所述壳体轴线重合的圆台形,所述前盘具有内腔,所述内腔的形状为朝向所述进风口渐缩并且轴线与所述壳体轴线重合的圆台形,并且所述内腔在所述前盘轴向的两端形成大圆开口和小圆开口,所述后盘的外廓为朝向所述进风口渐缩并且轴线与所述壳体轴线重合的圆台形,并且轴向两端分别为大圆端和小圆端,所述小圆端位于所述内腔之内,使所述后盘的外壁与所述内腔的内壁之间形成环形的流通通道,所述叶片设置在所述流通通道内,并且所述叶片的两端分别固定连接在所述内腔的内壁和所述后盘的外壁上;

所述导流帽的外廓形状为中心角小于180°的球缺形,所述导流帽的底圆面积大于所述小圆端的面积,所述导流帽的底圆端固定连接在所述小圆端并且轴线与所述后盘的轴线重合,使所述导流帽朝进风口方向渐缩。

较优地,所述后盘外廓的锥角大于所述内腔的锥角。

较优地,还包括隔离罩;

所述隔离罩的外廓形状为圆柱形,所述隔离罩固定设置在所述壳体的内部并且轴线和所述壳体的轴线重合,所述电机密封于所述隔离罩之内。

较优地,还包括进风管和出风管;

在所述壳体上设置有第一进风孔和第一出风孔,在所述隔离罩上设置有第二进风孔和第二出风孔,所述进风管的两端分别连接在所述第一进风孔和第二进风孔上,使所述壳体外部的气体能够通过所述进风管进入所述隔离罩的内部,所述出风管的两端分别连接在所述第一出风孔和所述第二出风孔上,使所述隔离罩内的气体能够通过所述出风管排出到所述壳体之外。

较优地,还包括设置在所述壳体中的变角旋流器;

所述变角旋流器包括内圈、外圈和导风板;

所述外圈固定在所述壳体的内壁上,并且轴线与所述壳体的轴线重合,所述内圈位于所述外圈之内,并且轴线与所述外圈的轴线重合,使所述外圈的内壁和所述内圈的外壁之间形成截面为环形的风道,所述内圈套设在所述隔离罩上,并与所述隔离罩固定连接,所述导风板位于所述风道内,并且两端分别固定在所述内圈的外壁和所述外圈的内壁上;

所述导风板包括沿所述气流流动方向一次排布的第一导风部和第二导风部,所述第一导风部的延伸方向与所述内圈轴向的夹角为α,所述第二导风部和的延伸方向与所述内圈轴向的夹角为β,并且0°<α<β<90°;

和/或,所述导风板的数量为至少两个,至少两个所述导风板沿所述内圈的周向均匀布设。

较优地,所述第一导风部和所述第二导风部之间为平滑过渡。

较优地,还包括进液管;

所述进液管的一端为喷液口,另一端与外壁液体源连接,外部液体源能够将液体输入所述进液管并通过所述喷液口喷出,所述进液管固定连接在所述壳体上,并且所述喷液口对应所述进风口。

较优地,在所述壳体内靠近所述出风口的位置设置有脱水装置;

所述脱水装置为轴线与所述壳体的轴线重合并朝向所述出风口渐缩的筒状体,在所述脱水装置的侧壁上设置有长条形的脱水孔,所述脱水孔的延伸方向与所述脱水装置的轴向存在夹角γ,其中0°<γ<90°;

和/或,所述脱水孔的数量为至少两个,至少两个所述脱水孔沿所述脱水装置的周向均匀布设。

较优地,所述壳体的壳壁上设置有沿所述壳体轴向延伸的排水缝,所述壳体内部的液体能够通过所述排水缝排出到所述壳体之外,所述壳体的轴线处于水平状态,在垂直与所述壳体轴线的截面上,所述排水缝位于所述壳体的最低处;

在所述壳体的下方设置有排水槽,所述排水槽具有上开口和底板,所述排水缝在竖直方向的投影位于所述上开口内,以使从所述排水缝排出的液体能够通过所述上开口进入排水槽,所述底板在沿所述壳体的轴向向下倾斜延伸,在与所述底板最低位置相对应的槽壁上设置有排水孔,使进入所述排水槽的液体能够通过所述排水孔排出至所述排水槽之外。

较优地,在沿所述壳体周向上,所述排水缝的两个边沿分别为第一边沿和第二边沿,当气流在所述壳体内沿所述壳体的轴向运动时,所述第一边沿位于气流沿所述壳体的内壁运动方向的下游,在竖直方向上所述第一边沿高于所述第二边沿。

本发明的除尘风机通过采用所述导流帽的外廓形状为中心角小于180°的球缺形,所述导流帽的底圆面积大于所述小圆端的面积,所述导流帽的底圆端固定连接在所述小圆端并且轴线与所述后盘的轴线重合,使所述导流帽朝进风口方向渐缩的技术方案,能够对进入叶轮的气流进行引导,避免出现涡流或气流紊乱的现象,进而降低除尘风机的功耗。

附图说明

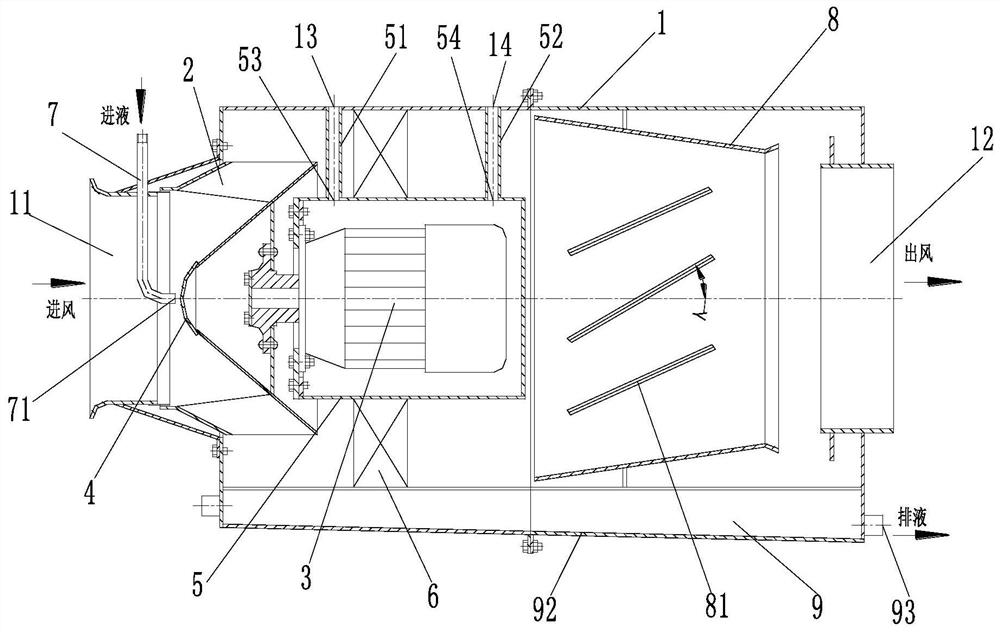

图1为本发明的除尘风机一实施例结构示意图;

图2为图1中叶轮示意图;

图3为图1中的变角旋流器示意图;

图4为图1中的壳体横截面示意图。

图中:1-壳体;11-进风口;12-出风口;13-第一出风孔;14-第一进风孔;15-排水缝;16-第一边沿;17-第二边沿;2-叶轮;21-前盘;22-后盘;23-叶片;24-内腔;25-大圆开口;26-小圆开口;27-大圆端;28-小圆端;29-流通通道;3-电机;4-导流帽;5-隔离罩;51-出风管;52-进风管;53-第二出风孔;54-第二进风孔;6-变角旋流器;61-内圈;62-外圈;63-导风板;64-第一导风部;65-第二导风部;7-进液管;71-喷液口;8-脱水装置;81-脱水孔;9-排水槽;91上开口;92-底板;93-排水孔。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例对本发明的除尘风机法进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

如图1所示,一种除尘风机,包括:壳体1、叶轮2、电机3和导流帽4,壳体1为圆筒体,并且其轴向的两端分别具有进风口11和出风口12,电机3固定在壳体1之内,叶轮2位于壳体1之内并与电机3驱动连接,这样电机3能够驱动叶轮2旋转,以驱动气流从进风口11进入壳体1之内,并从出风口12排出。

如图2所示,叶轮2包括前盘21、后盘22和叶片23,前盘21的外廓为朝向进风口11渐缩并且轴线与壳体1轴线重合的圆台形,前盘21具有内腔24,内腔24的形状为朝向进风口11渐缩并且轴线与壳体1轴线重合的圆台形,并且内腔24在前盘21轴向的两端形成大圆开口25和小圆开口26。后盘22的外廓为朝向进风口11渐缩并且轴线与壳体1轴线重合的圆台形,并且轴向两端分别为大圆端27和小圆端28,小圆端28位于内腔24之内,使后盘22的外壁与内腔24的内壁之间形成环形的流通通道29,叶片23设置在流通通道29内,并且叶片23的两端分别固定连接在内腔24的内壁和后盘22的外壁上。这样当叶轮2旋转时,能够通过叶片23驱动气流从小圆开口25进入流通通道29,并从流通通道29进入到壳体1的内部,由于后盘22的外廓形状和内腔24的形状均为朝向进风口11渐缩并且轴线重合的圆台形,因此能够降低气流进入流通通道时的流向变化的角度,进而降低了叶轮2和电机3所承受的轴向应力,进而降低了电机3的功耗。

如图1和图2所示,导流帽4的外廓形状为中心角小于180°的球缺形,导流帽4的底圆面积大于小圆端28的面积,导流帽4的底圆端固定连接在小圆端28并且轴线与后盘22的轴线重合,使导流帽4朝进风口11方向渐缩。这样可以通过导流帽4的表面的导向作用将气流导入流通通道29中,避免出现涡流或气流紊乱的现象,进而降低电机3的功耗。

在实际制作中,如图1所示,还包括进液管7;进液管7的一端为喷液口71,另一端与外壁液体源连接,外部液体源能够将液体输入进液管7并通过喷液口71喷出,进液管7固定连接在壳体1上,并且喷液口71对应进风口11。这样含尘气流和液体被一起吸入流通通道29内,在离心力的作用和前盘21和后盘22以及壳体1的约束下向后旋转运动,在含尘气流和液体进入流通通道29时,通过叶片23对含尘气流和液体的旋转撞击作用,使液体得到充分雾化,形成微小雾状颗粒并与气流中的粉尘粒子结合,形成旋转的气雾混合物。气雾混合物旋转的螺旋状向出风口12前进,此时含尘雾状颗粒在离心力作用下流向壳体1的底部,达到除尘目的。

进一步地,后盘22外廓的锥角大于内腔24的锥角。这样能够使流通通道在沿远离进风口11的方向截面积逐渐变小,从而加快气流在流通通道29内的流动速度。在实际制作中后盘22外廓的锥角可以为80°至90°,优选为85°,内腔24的锥角可以为50°至60°,优选为55°。

具体地,如图1所示,还包括隔离罩5,隔离罩5的外廓形状为圆柱形,隔离罩5固定设置在壳体1的内部并且轴线和壳体1的轴线重合,电机3密封于隔离罩5之内。这样能够通过隔离罩5对电机3形成保护,避免进入壳体1中的液体对电机3造成损坏。更优地,如图1中所示,还包括进风管52和出风管51,在壳体1上设置有第一进风孔14和第一出风孔13,在隔离罩5上设置有第二进风孔54和第二出风孔53,进风管52的两端分别连接在第一进风孔14和第二进风孔54上,使壳体1外部的气体能够通过进风管52进入隔离罩5的内部,出风管1的两端分别连接在第一出风孔13和第二出风孔53上,使隔离罩5内的气体能够通过出风管51排出到壳体1之外。可以通过壳体1外部空气在隔离罩5中的流通对电机3进行冷却,避免电机3因温升过高而损坏。

作为一种可实施方式,如图1和图3所示,还包括设置在壳体1中的变角旋流器6。变角旋流器6包括内圈61、外圈62和导风板63,外圈62固定在壳体1的内壁上,并且轴线与壳体1的轴线重合,内圈61位于外圈62之内,并且轴线与外圈62的轴线重合,使外圈62的内壁和内圈61的外壁之间形成截面为环形的风道,内圈61套设在隔离罩5上,并与隔离罩5固定连接,导风板63位于风道内,并且两端分别固定在内圈61的外壁和外圈62的内壁上。导风板63包括沿气流流动方向一次排布的第一导风部64和第二导风部65,第一导风部64的延伸方向与内圈61轴向的夹角为α,第二导风部65和的延伸方向与内圈61轴向的夹角为β,并且0°<α<β<90°。具体地,第一导风部64和第二导风部65之间为平滑过渡。这样能够在气雾混合物朝向出风孔12做旋转运动时,第二导风部65能够进一步对气雾混合物形成阻挡,使气雾混合物的旋转速度进一步加强,以急速旋转的螺旋状向出风口前进。在实际制作中α可以为45°,β可以为60°。需要说明的是,导风板63的数量为至少两个,至少两个导风板63沿内圈61的周向均匀布设。需要强调的在实际制作中可以将隔离罩5作为内圈61,也可以将壳体1作为外圈62。

优选地,如图1所示,在壳体1内靠近出风口12的位置设置有脱水装置8;

脱水装置8为轴线与壳体1的轴线重合并朝向出风口12渐缩的筒状体,在脱水装置8的侧壁上设置有长条形的脱水孔81,脱水孔81的延伸方向与脱水装置8的轴向存在夹角γ,其中0°<γ<90°,和/或,脱水孔81的数量为至少两个,至少两个脱水孔81沿脱水装置8的周向均匀布设。这样气雾混合物在旋转通过脱水装置时,能够通过偏转方向与风机气流旋转方向相反的脱水孔81排出实现气液分离,达到除尘目的。

作为一种可实施方式,如图1和图4所示,壳体1的壳壁上设置有沿壳体1轴向延伸的排水缝15,壳体1内部的液体能够通过排水缝15排出到壳体1之外,壳体1的轴线处于水平状态,在垂直与壳体1轴线的截面上,排水缝15位于壳体1的最低处。在壳体1的下方设置有排水槽9,排水槽9具有上开口91和底板92,排水缝15在竖直方向的投影位于上开口91内,以使从排水缝15排出的液体能够通过上开口91进入排水槽9,底板92在沿壳体1的轴向向下倾斜延伸,在实际制作中,底板92的倾斜角度可以是5°,但并不仅限于此。在与底板92最低位置相对应的槽壁上设置有排水孔93,使进入排水槽9的液体能够通过排水孔93排出至排水槽9之外。这样含尘雾状颗粒聚集含尘液体能够通过排水缝15流入排水槽9然后在通过排水孔93排出。进而避免含尘液体对周围环境造成污染,

由于含尘液体会在附着在排水缝15的边沿上,在实际制作中可以如图4所示,在沿壳体1周向上,排水缝15的两个边沿分别为第一边沿16和第二边沿17,当气流在壳体1内沿壳体1的轴向运动时,第一边沿16位于气流沿壳体1的内壁运动方向的下游,在竖直方向上第一边沿16高于第二边沿17。这样当气流在从第一边沿16通过排水缝15向第二边沿17侧运动时,就不会将附着在第二边沿17上的含尘液体吹起沿壳体1的内壁向上运动,进而提高了含尘液体的排出效率。在实际制作时,第一边沿16和第二边沿17之间的高差可以为15到20毫米。

以上实施例使本发明具有能够对进入叶轮的气流进行引导,避免出现涡流或气流紊乱的现象,进而降低除尘风机的功耗的优点。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种新型湿式除尘风机及包含该除尘风机的新型高效除尘机组

- 湿式除尘风机启停装置及湿式除尘风机套件