旋转设备

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及旋转设备。

背景技术

以往,公知在具备马达和收容马达的壳体并将旋转力传递至外部设备的旋转设备中,连接马达与外部的端子为所谓的曲柄形状(例如参照专利文献1)。

另外,在具备马达、形成有布线的基板、以及将马达与形成有布线的基板电连接的柔性基板的旋转设备中,对设置于柔性基板的端子部的焊盘进行了焊锡接合(例如参照专利文献2)。

另外,具备:齿轮,其通过马达旋转,将旋转力传递至外部;传感器,其检测齿轮的转速或者旋转角度;以及收纳它们的壳体。上述传感器具备与齿轮一体地旋转的电刷以及形成有与电刷电接触的布线图案的布线基板(例如参照专利文献3)。

专利文献1:日本特开2011―41382号公报

专利文献2:日本特开2015-216844号公报

专利文献3:日本实开平01-123451号公报

然而,针对在上述专利文献1中公开的旋转设备中的端子,存在对拔出方向上的外力无法保证可靠性的情况。另外,针对在上述专利文献2中公开的旋转设备的结构,存在无法保证与柔性基板的接合状态有关的可靠性的情况。另外,针对在上述专利文献3中公开的旋转设备的结构,在防止传感器性能降低的基础上,针对布线基板的配置,仍有改进的余地。

发明内容

本发明将上述任一情况作为课题的一个例子,目的在于提供能够提高可靠性或者性能的旋转设备。

本发明为了实现上述目的而通过以下结构来把握。

具有:马达;连接端子,将外部与上述马达电连接;以及壳体,收纳上述马达和上述连接端子,上述连接端子具有向与插入方向或者拔出方向交叉的方向弯曲的弯曲部,上述壳体具有与上述弯曲部接触的接触面。

另外,本发明的旋转设备具备:马达;形成有布线的基板;以及柔性基板,将上述形成有布线的基板与上述马达电连接,上述柔性基板与上述形成有布线的基板经由接合部件而相互重合,上述柔性基板所具有的第一焊盘具有孔部,上述接合部件经由上述孔部与上述形成有布线的基板所具有的第二焊盘接触。

另外,本发明的旋转设备具备:齿轮;马达,使上述齿轮旋转;传感器,检测上述齿轮的转速或者旋转角度;以及壳体,收纳上述齿轮、上述马达以及上述传感器,上述传感器具有和上述齿轮一起旋转的电刷以及形成有布线的基板,该布线为与上述电刷电接触的圆弧状的布线,上述形成有布线的基板具备:第一孔部,设置于上述圆弧状的布线的内侧,设置为相对于上述齿轮的旋转轴旋转自如;以及第二孔部,供设置于上述壳体的凸部插通。

附图说明

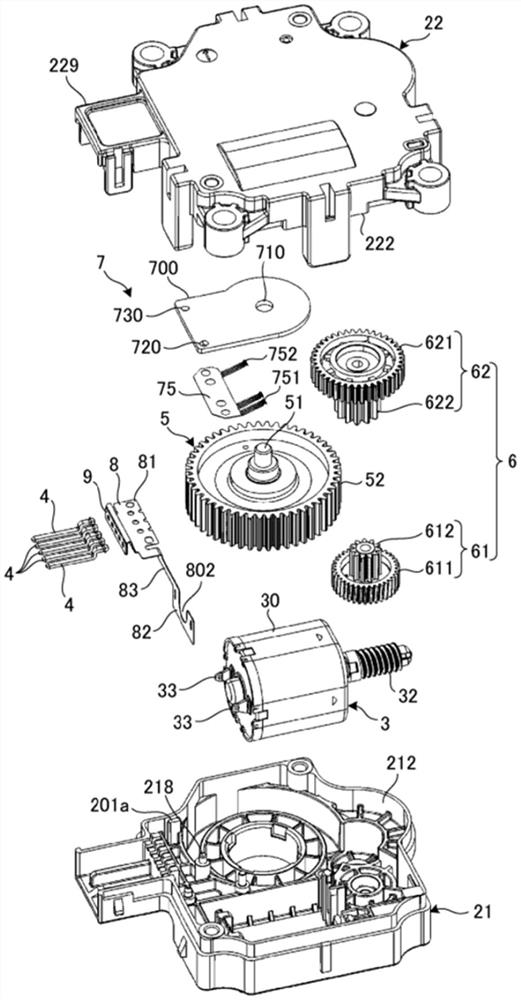

图1是表示实施方式的旋转设备中的第一外壳与第二外壳分离的状态的立体图。

图2是实施方式的旋转设备的分解立体图。

图3A是取下了实施方式的旋转设备的第二外壳的俯视图。

图3B是第二外壳的仰视图。

图4A是用剖面视图表示形成有布线的基板的配置状态的说明图。

图4B是用剖面视图表示第一支承部的说明图。

图4C是用剖面视图表示第二支承部的说明图。

图4D是用剖面视图表示第三支承部的说明图。

图5是端子的侧视图。

图6A是图5的A-A线的剖视图。

图6B是基于变形例的连接端子的剖面视图的说明图。

图7A是表示第一外壳中的连接端子的固定部的立体图。

图7B是表示第二外壳中的连接端子的固定部的立体图。

图7C是表示连接端子的固定部的示意图。

图8是表示连接端子的保持部件的立体图。

图9是表示形成有布线的基板与柔性基板的接合状态的立体图。

图10A是用剖面视图表示形成有布线的基板与柔性基板的接合状态的说明图。

图10B是表示柔性基板的第一平面部的一部分的说明图。

图11A是取下了其他实施方式的旋转设备的第二外壳的俯视图。

图11B是其他实施方式的旋转设备具备的柔性基板的立体图。

图11C是取下了又一其他实施方式的旋转设备的第二外壳的俯视图。

图12是表示其他实施方式的连接端子的立体图。

具体实施方式

以下,基于附图详细说明用于实施本发明的方式(以下称为“实施方式”)。此外,在实施方式的整个说明中,对相同的构成要素标注有相同的附图标记。

图1是表示实施方式的旋转设备中的第一外壳与第二外壳分离的状态的立体图,图2是实施方式的旋转设备的分解立体图。另外,图3A是取下了实施方式的旋转设备的第二外壳的俯视图,图3B是第二外壳的仰视图。另外,图4A是用剖面视图表示形成有布线的基板的配置状态的说明图,图4B是用剖面视图表示第一支承部的说明图,图4C是用剖面视图表示第二支承部的说明图,图4D是用剖面视图表示第三支承部的说明图。

实施方式的旋转设备1例如用于车辆用的空调系统(未图示)等,能够使用于控制风量等的通风窗转动。如图1所示,旋转设备1将分别由后述马达3、输出齿轮5以及多个传递齿轮6、传感器7等构成的功能部收纳于壳体2的内部。

壳体2构成为能够分离成第一外壳21和第二外壳22。此外,第一外壳21以及第二外壳22分别由聚丙烯、聚对苯二甲酸、ABS等树脂材料形成。

第一外壳21具有成为壳体2的底部的第一面部210(图4A)、设置于该第一面部210的外周部的第一侧壁部211和开口部212。另外,如图2以及图3A所示,在第一外壳21中,用于定位传感器(角度传感器)7具备的形成有布线的基板700的凸部218设置于第一面部210的内侧面。

第二外壳22具有成为壳体2的顶面部的第二面部220(图4A)、设置于该第二面部220的外周部的第二侧壁部221和由第二侧壁部221围起的开口部222。另外,如图3B所示,在第二外壳22中,支承形成有布线的基板700的第一阶梯部201设置于第二面部220的内侧面。另外,如图4D所示,在第一外壳21设置有与第一阶梯部201配合地保持形成有布线的基板700的凸部201a。

另外,如图3B、图4A以及图4D所示,在第二外壳22形成有筒状的支承部228,该支承部228将输出齿轮5的旋转轴51的端部支承为旋转自如,且前端部成为支承形成有布线的基板700的第二阶梯部202。另外,如图3B所示,在第二外壳22的外周设置有例如在将旋转设备1装入空调系统时用于安装于规定位置的四个安装部23、24、25、26。

这样,通过将具有开口部212的第一外壳21和同样具有开口部222的第二外壳22以开口部212、222彼此对接的状态连结构成壳体2。

此外,在第一外壳21中,与第二外壳22的多个卡合部223分别对应的多个突起(以下称为卡合突起213)一体地形成于第一侧壁部211。另一方面,在第二外壳22中,多个卡合部223以向第一外壳21侧延伸突出的方式一体地形成于第二侧壁部221的外周,卡合突起213与该卡合部223卡合。在卡合部223的一部分还存在设置有孔(以下称为卡合阶梯部(阶梯部)224)的部分,一部分卡合突起213与该卡合阶梯部(阶梯部)224卡合。

这样,通过将第一外壳21与第二外壳22合在一起,使卡合突起213与卡合部223卡合,第一外壳21与第二外壳22被稳固地一体化,构成能够收容包含各种部件的功能部的壳体2。

此外,在本实施方式中,在第一外壳21设置有卡合突起213,在第二外壳22设置有卡合部223,但也可以在第一外壳21设置有卡合部223,在第二外壳22设置有卡合突起213。

另外,如图1以及图2所示,在第一外壳21的第一侧壁部211的一部分与第二外壳22的第二侧壁部221的一部分分别形成有相互对应的突出部219、229。

在本实施方式中,突出部219、229向马达3的旋转轴31延伸的方向突出,这些突出部219、229彼此接合而形成在内部配置有后述多个连接端子4的连接器部20(参照图4)。在连接器部20设置有能够牢固地保持连接端子4的固定部215(参照图7C),通过利用保持于该固定部215的连接端子4连接连接器部20与外部连接器,能够将后述马达3与外部电连接。此外,之后详细叙述固定部215。

作为构成功能部的各种部件,如图1~图3A所示,实施方式的旋转设备1至少具备马达3、将马达3的旋转机械地输出至外部的输出齿轮5、将马达3的旋转传递至输出齿轮5的多个传递齿轮6以及检测输出齿轮5的旋转角或者转速的传感器7。旋转设备1能够基于通过传感器7检测出的输出齿轮5的旋转角或者转速进行马达3的旋转控制。

多个传递齿轮6分别具有构成为多级的第一传递齿轮61和第二传递齿轮62。安装于旋转轴31(图3A)的蜗轮32与第一传递齿轮61啮合,马达3的旋转从该第一传递齿轮61经由第二传递齿轮62传递至输出齿轮5。而且,例如能够利用设置于输出齿轮5的旋转轴51使与空调系统的通风窗(未图示)连结的被驱动部件转动。

以下,除图1~图4D之外,还参照图5~图10,具体地说明构成功能部的各要素,另外,具体地说明各要素的安装构造。图5是连接端子4的侧视图,图6A是图5的A-A线的剖视图,图6B是基于变形例的连接端子的剖面视图的说明图。另外,图7A是表示第一外壳21中的连接端子4的固定部215的立体图,图7B是表示第二外壳22中的连接端子4的固定部215的立体图,图7C是表示连接端子4的固定部215的示意图,图8是表示连接端子4的保持部件的立体图。并且,图9是表示形成有布线的基板与柔性基板的接合状态的立体图,图10A是用剖面视图表示形成有布线的基板与柔性基板的接合状态的说明图,图10B是表示柔性基板的第一平面部的一部分的说明图。

(马达3)

如图1~图3A所示,马达3是用于使输出齿轮5旋转的驱动源,在本实施方式中,对于马达3,使用了DC马达。如图2所示,马达3具备主体部30、旋转轴(轴)31、安装于该旋转轴31的蜗轮32和一对马达端子33、33,其中,上述主体部30具备角部具有弯曲的四棱柱状的外形的外壳(框架)。

(传递齿轮6)

传递齿轮6是用于使马达3的旋转轴31的旋转以规定的减速比(传动比)传递至输出齿轮5的齿轮,在本实施方式中,如上述所述,使用了分别构成为多级的第一传递齿轮61和第二传递齿轮62。

当更具体地说明时,如图2所示,实施方式中的传递齿轮6由具有第一大径部611和第一小径部612的第一传递齿轮61、与具有第二大径部621和第二小径部622的第二传递齿轮62构成。而且,第一传递齿轮61的第一大径部611与安装于马达3的旋转轴31的蜗轮32啮合。而且,与第一大径部611连动的第一小径部612与第二传递齿轮62的第二大径部621啮合,与第二大径部621连动的第二小径部622与输出齿轮5啮合。

这样,通过在马达3与输出齿轮5之间夹设第一传递齿轮61以及第二传递齿轮62,能够对马达3的旋转轴31的旋转以规定的传动比减速并将其传递至输出齿轮5的旋转轴51。此外,作为传递齿轮,除第一传递齿轮61以及第二传递齿轮62之外,还能包含安装于马达3的旋转轴31的蜗轮32将其作为传递齿轮。

此外,在本实施方式中,为了能够利用壳体2内的较少空间以适当的减速比将马达3的旋转轴31的旋转传递至输出齿轮5,使用了由构成为多级的第一传递齿轮61和第二传递齿轮62构成的传递齿轮6。但是,传递齿轮6的结构不限定于在该实施方式中公开的结构,也能使用多个由单级形成的传递齿轮等结构而适当地变更。

(输出齿轮5)

如图4所示,输出齿轮5具备成为输出轴的旋转轴51和与旋转轴51形成为一体的圆板状的齿轮主体52。旋转轴51具有旋转自如地支承于第二外壳22的第二面部220的端部512和形成于与该端部512相反一侧且在内周面形成有齿列511的输出部510。此外,输出部510位于第一外壳21的内部。

而且,在输出部510的外侧设置有齿轮主体52。而且,在齿轮主体52的外周面形成的齿列513与第二传递齿轮62的第二小径部622啮合,来自马达3的旋转传递至输出齿轮5。

此外,例如能够使形成有花键的驱动轴与输出部510嵌合。而且,通过使该驱动轴转动,例如能够使车辆用的空调系统的通风窗转动。

另外,如图4A所示,在输出齿轮5的旋转轴51中的与第二外壳22之间形成有阶差部515,该阶差部515支承之后详述的传感器7具备的形成有布线的基板700。即,在传感器7的形成有布线的基板700形成有与输出齿轮5的旋转轴51间隙配合的第一孔部710(参照图2以及图9),在旋转轴51插通于该第一孔部710时,通过阶差部515支承形成有布线的基板700。因此,第一孔部710固定于旋转轴51。

此外,作为旋转设备1,不限定于使成为旋转对象的驱动轴与输出齿轮5直接连接的方式。例如,也可以在旋转设备1与成为旋转对象的驱动轴之间还夹设其他减速齿轮等。

(传感器7)

如上述所述,例如,为了使车载用的空调系统中的通风窗以规定的状态转动,需要旋转设备1使用传感器7进行输出齿轮5的旋转角等的检测。

如图2所示,传感器7具备形成有布线的基板700和电刷75。电刷75由具有导电性的材料形成,安装于输出齿轮5中的第二外壳22侧的面,和该输出齿轮5一起旋转。另外,如图9所示,形成有布线的基板700形成有与电刷75的触点751、752电接触的第一圆弧状的布线(以下称为布线图案)701以及第二圆弧状的布线(以下称为布线图案)702。

形成有布线的基板700例如由厚度约300μm~约1600μm的环氧系树脂,一方形成为矩形,另一方形成为圆形。而且,如图9所示,在形成为圆形的区域中,电阻大的第一布线图案701以及电阻小的第二布线图案702分别形成为以第一孔部710为中心的圆弧状。即,第一布线图案701以及第二布线图案702相对于第一孔部710呈同心圆状配置。

而且,将位于外侧的第一布线图案701的两端部分别与设置于形成为矩形的区域的端缘侧的焊盘部703a、703c(第二焊盘)在电气上进行图案连接。相同地,位于第一布线图案701的内侧的第二布线图案702的一部分也与设置于焊盘部703a、703c之间的焊盘部703b(第二焊盘)在电气上进行图案连接。之后详述,焊盘部703与第一焊盘803焊锡接合,该第一焊盘803是形成于作为基板的柔性基板8的焊盘部。此外,以下,存在将焊盘部703a、703b、703c统称为第二焊盘703的情况。

上述第一布线图案701和第二布线图案702构成旋转型的可变电阻部。即,若电刷75的触点751、752接触的接触位置随着输出齿轮5的旋转在周向变化,则从一方的焊盘部703a至另一方的焊盘部703c的路径的电阻值变化。

因此,若在一方的焊盘部703a与另一方的焊盘部703c之间例如外加有规定的电压的状态下,电刷75的接触位置在周向位移,则一方的焊盘部703a与另一方的焊盘部703c之间的电压变化。此时,由于电刷75的接触位置的位移与电压的变化处于线性的比例关系,所以能够通过该电压的变化检测出输出齿轮5的旋转角。

然而,如图3A所示,除第一孔部710之外,在形成有布线的基板700还以绘制将该第一孔部710作为顶点的等腰三角形的方式形成有第二孔部720和第三孔部730(参照图2以及图9)。

第二孔部720是用于插通设置于第一外壳21的凸部218(图2)的孔,形成为相对于形成为圆柱状的凸部218具有规定的间隙的长孔状。

第三孔部730被形成是为了与后述柔性基板8进行焊锡连接时的定位。

如上述所述,在第二外壳22形成有支承形成有布线的基板700的第一阶梯部201和第二阶梯部202,另外,在本实施方式中,在第二外壳22中的第三孔部730的附近设置有上述第一阶梯部201。

因此,形成有布线的基板700通过第一支承部a1、第二支承部a2、第三支承部a3被三点支承。即,第一支承部a1由设置于输出齿轮5的旋转轴51的阶差部515以及设置于第二外壳22的筒状的支承部228的第二阶梯部202构成。另外,第二支承部a2由设置于第一外壳21的凸部218以及设置于第二外壳22的筒状部203构成。而且,第三支承部a3由设置于第二外壳22的第一阶梯部201以及设置于第一外壳21的凸部201a构成。这样,由于形成有布线的基板700被三点支承,所以能够在平行度的精度较高的状态下配置于壳体2内。

此外,在第一支承部a1中,在输出齿轮5的旋转轴51与第一孔部710之间,成为在径向设置有间隙的间隙配合,在第二支承部a2中,在凸部218与第一孔部710之间,成为在径向设置有间隙的间隙配合,在第三支承部a3中,在形成有布线的基板700与第一阶梯部201以及凸部201a之间,成为在旋转轴51方向设置有间隙的间隙配合。

这样,在形成有布线的基板700中,输出齿轮5的旋转轴51与设置于第一布线图案701以及第二布线图案702的圆弧的中心的第一孔部710间隙配合,并且在第二孔部720插通有设置于壳体2的凸部218。

并且,在输出齿轮5的旋转轴51与第一孔部710之间、凸部218与第二孔部720之间设置有处于规定的公差内的间隙,并且在形成有布线的基板700与凸部218、第一阶梯部201以及第二阶梯部202之间分别设置有处于规定的公差内的间隙。

因此,能够在构成可变电阻部的两个布线图案701、702的中心与电刷75的旋转中心的偏差尽可能减小的状态下,将形成有布线的基板700正确地定位固定于壳体2内。因此,能够不降低电刷75相对于布线图案701、702的接触位置的位移与电压的变化的线性(线性的比例关系)地良好地发挥作为传感器7的功能。

此外,线性(线性的比例关系)由输出齿轮5的旋转角度和可变电阻部的电阻值决定。详细而言,由电刷75的旋转角度和布线图案701、702的电阻值决定。因此,通过使形成有布线的基板700的第一孔部710与输出齿轮5的旋转轴51匹配,能够提高线性。

(连接端子4)

连接端子4是连接于与旋转设备1连接的外部连接器的端子,如图1所示,配置于连接器部20。如图2、图3A以及图9所示,本实施方式的旋转设备1具备五个连接端子4,两个经由后述柔性基板8与马达3连接,三个与传感器7的形成有布线的基板700连接。

如图5所示,连接端子4形成为具有第一延伸部(连接端子4的一部分)41、弯曲部40和第二延伸部(连接端子4的另外一部分)42的曲柄形状。

弯曲部40向与连接器部20相对于外部连接器的插入方向或者拔出方向交叉的方向弯曲,分别向与拔出方向正交的方向具有相互反向地弯曲的第一拐角401以及第二拐角402和将该第一拐角401与第二拐角402相连的中间部403。

即,设置于连接器部20的连接端子4形成为具有弯曲部40和分别沿拔出方向延伸的第一延伸部41以及第二延伸部42的曲柄状。第一延伸部41沿拔出方向延伸,一端从第一拐角401朝向壳体2的外侧延伸。第二延伸部42与第一延伸部41平行形成,从第二拐角402朝向壳体2的内侧延伸。而且,第一延伸部41的端部与外部电连接,第二延伸部42的端部与马达3、传感器7电连接。

如图6A所示,本实施方式中的连接端子4通过对剖面为矩形的所谓扁平棒状的金属部件进行折弯加工而形成。因此,容易形成弯曲部40,并且能够实现连接端子4的强度提高。另外,由于能够抑制连接端子4的材料成本以及制造成本,所以也能实现成为旋转设备1的成本降低。此外,连接端子4的剖面形状不限定于矩形,如图6B所示,可以为正方形,也可以为五边形以上的多边形,还可以为圆形。

实施方式的连接端子4以弯曲部40与形成于壳体2的接触面216接触的状态配置。即,如图7A所示,在形成于构成连接器部20的第一外壳21的突出部219的里部的壁部219a的开口部212侧设置有具有第一接触面216a的第一固定部215a。另一方面,如图7B所示,在位于构成连接器部20的第二外壳22的突出部229的里部侧的第二面部220,在与第一固定部215a对应的位置,设置有具有第二接触面216b的凸状的第二固定部215b。而且,在将第一外壳21与第二外壳22对接之后,如图7C所示,通过对置的第一固定部215a和第二固定部215b,具有接触面216的固定部215形成于壳体2的内部。

另外,如图7C所示,在第二外壳22设置有凸部22c、阶差部22d、凹部22e,上述凸部22c、阶差部22d、凹部22e形成卡合部22f。第一外壳21的第一固定部215a由凸部形成,成为与卡合部22f卡合的卡合部21f(参照图1)。因此,第一外壳21的卡合部21f和第二外壳22的卡合部22f、与第一拐角401和第二拐角402相互卡合。

这样,本实施方式中的壳体2具有与连接端子4的弯曲部40接触的接触面216。因此,能够通过壳体2的面承受连接端子4向插入方向或者拔出方向的力,能够容易且可靠地提高连接端子4在插入方向或者拔出方向上对外力的阻力。

另外,如图7C所示,固定部215具有与连接端子4的弯曲部40卡合的凹部217。即,在形成于第一外壳21的第一固定部215a与形成于第二外壳22的第二固定部215b之间,以形成尽可能配置连接端子4的间隙的方式形成凹部217,使连接端子4的弯曲部40与该凹部217卡合。因此,由于仅凭将连接端子4配置于固定部215,该连接端子4的弯曲部40与凹部217简单地卡合,所以能够容易且可靠地进行连接端子4的固定。

然而,在本实施方式中,如图2以及图8~图10B所示,具备将多个(五个)连接端子4保持为列状的矩形板状的保持部件9。保持部件9对应于保持的连接端子4的数量并设置有插通孔91。在本实施方式中,由于连接端子4为五个,所以如图8所示,在保持部件9沿长边方向隔开规定间隔设置有五个插通孔91。

该保持部件9以与第一外壳21的形成有第一固定部215a的壁部219a的内侧面接触的状态配置。因此,能够将五个连接端子4集中地简单配置于壳体2的固定部215,且能够集中地提高五个连接端子4在拔出方向上对外力的阻力。

(柔性基板8)

作为基板的柔性基板8由具有挠性的薄膜形成。例如,具有在厚度约12μm~50μm的薄膜(树脂基板)之上形成有粘合层,在粘合层之上例如印刷或者粘合有厚度约12μm~约50μm的导体的构造。作为薄膜,由聚酰亚胺、聚酯等具有绝缘性的树脂材料形成。另外,导体由铜等金属材料形成。此外,粘合层由环氧系树脂、丙烯酸系树脂形成。该柔性基板8即便以90度以上的角度折弯也能恢复成折弯前的形态。

因此,即便马达3旋转产生振动,该振动传递至柔性基板8,也能吸收振动。因此,即便通过焊锡78等连接部件与马达3、传感器7、连接端子4进行电连接,也能避免在它们之间施加较强的应力,能够预防在连接部分产生龟裂、破损而断线。

如图2所示,柔性基板8较大地具有三个平面部81、82、83。即,具备:第一平面部81,其设置有用于与形成有布线的基板700连接的第一焊盘803;第二平面部82,其与马达端子33连接;以及第三平面部83,其将第一平面部81与第二平面部82相连。第二平面部82形成柔性基板8的侧部,以避开马达3的端部的方式形成有大致半圆状的凹部802。

第一平面部81是与形成有布线的基板700对置的面,如图10B所示,具有与连接端子4连接的部分和经由第一焊盘803与形成有布线的基板700连接的部分804、孔部805。与形成有布线的基板700连接的部分804成为与形成有布线的基板700对置的面。而且,如图10A所示,在和连接端子4连接的部分的端部81a(一个端部)与和形成有布线的基板700连接的部分的端部81b(另一端部)之间形成有弯曲部800。

因为设置有该弯曲部800,在经由第一焊盘803与形成有布线的基板700焊锡连接时,能够吸收连接端子4在拔出方向上的位置偏移。另外,为了在对柔性基板8进行焊锡连接时粗略地进行定位的指南,如图9所示,可以使设置于第一平面部81的端部的孔与设置于形成有布线的基板700的定位用的第三孔部730匹配。

另外,如图10A以及图10B所示,设置于柔性基板8的第一平面部81的第一焊盘803设置有孔部805。因此,进行焊锡连接之后,作为接合部件的焊锡78经由孔部805与设置于形成有布线的基板700的第二焊盘703接触。

然而,在使用焊锡78接合柔性基板8与形成有布线的基板700时,焊锡78可以跨越第一焊盘803的一部分与第二焊盘703的一部分设置。这样的话,柔性基板8与形成有布线的基板700的基于焊锡78的接合能够简单进行,且能够将焊锡78容易地引导至第一焊盘803的孔部805,使焊锡78与第二焊盘703接触。

如图9所示,在形成有布线的基板700形成有第三布线704和多个第四布线705,其中,上述第三布线704与形成于该形成有布线的基板700的第一布线图案701连接,上述多个第四布线705与第二布线图案702连接。在上述第三布线704以及第四布线705各自的延长线上,如图10B所示,多个凹部806形成于柔性基板8的侧部84。

通过在柔性基板8设置孔部805和多个凹部806,在跨越柔性基板8与形成有布线的基板700的焊锡78形成有两种棱线L1、L2。通过延长上述两种棱线L1、L2,能够提高柔性基板8与形成有布线的基板700的接合力,能够抑制柔性基板8的浮起。此外,也可以将多个凹部806用于第三布线704和与第二布线图案702连接的多个第四布线705与多个孔部707的对位。

这样,由于本实施方式中的柔性基板8具有简单结构,而且柔性基板8的第一焊盘803与形成有布线的基板700的第二焊盘703之间成为经由孔部805通过焊锡78直接接合的状态,所以接合力提高。因此,柔性基板8能够不浮起地容易且可靠地与形成有布线的基板700接合。特别是,在本实施方式中,由于如上述那样设置有弯曲部800,所以因其挠曲而朝向从被接合的形成有布线的基板700浮起的方向对柔性基板8施加力,但能够通过足够的接合力防止浮起,也能防止断线等的担忧。

这里,说明其他实施方式的旋转设备1。图11A是取下了其他实施方式的旋转设备的第二外壳的俯视图,图11B是其他实施方式的旋转设备具备的柔性基板的立体图。另外,图11C是取下了又一其他实施方式的旋转设备的第二外壳的俯视图。此外,针对在图11A~图11C中与上述实施方式相同形状的构成要素、具有相同功能的构成要素,存在标注相同的附图标记省略详细说明等的情况。

图11A所示的旋转设备1相对于之前已说明的旋转设备1,壳体2的形状不同,且将形成有布线的基板700与马达3电连接的柔性基板810的形状不同,并且在柔性基板810形成有作为裂缝部的一个例子的狭缝820这一点不同。

即,如图所示,在构成其他实施方式的旋转设备1的壳体2的第一外壳21的对置的短边侧的两端部分别形成有向外侧突出的片93。而且,在各片93形成有供未图示的紧固件插通的孔部(连结孔)94。

如图11B所示,其他实施方式的旋转设备1具备的柔性基板810具备与多个连接端子4(参照图11A)分别接合的多个焊盘(以下为“端子侧焊盘”)832和用于与形成有布线的基板700连接的多个第一焊盘831。各端子侧焊盘832与各第一焊盘831通过布线833连接。除分别与连接端子4连接之外,多个被设置的端子侧焊盘832例如与安装有规定的电子部件的基板的焊盘连接。另一方面,多个被设置的第一焊盘831例如与传感器7的端子或者马达3的端子连接。

在该柔性基板810中,如图11B所示,多个狭缝820从端子侧焊盘832沿着第一焊盘831在旋转轴31的方向与各布线833平行地设置。如图所示,狭缝820形成为规定的长度,且在两端形成有防止从端部产生龟裂的孔部(圆孔部)820a。在相对于狭缝820交叉的方向(例:相对于布线833的延伸方向正交的方向)上,两个端部820b、820c对置。在上述两个端部820b、820c之间存在狭缝820。因此,在相对于狭缝820交叉的方向上,柔性基板810具备具有狭缝820的不连续的面或者不连续的部位。

例如,在马达3旋转而产生振动时,或者在外力作用时,柔性基板810能够某种程度地吸收振动、力。在本实施方式中,通过在该柔性基板810设置有狭缝820,例如即便应力作用于柔性基板810,也能抑制产生布线833的破裂等不良状况或者产生第一焊盘831、端子侧焊盘832中的连接不良。

另外,马达3的旋转轴31的方向(布线833的延伸方向)上的振动能够通过挠曲的柔性基板810可靠地吸收,且相对于马达3的旋转轴31的方向、布线833的延伸方向正交的方向的振动能够通过位于狭缝820的两侧的两个端部820b、820c在从第一外壳21朝向第二外壳22的方向(贯通柔性基板810的面的方向)进行相对的位移来吸收。因此,即便通过焊锡78等连接部件将柔性基板810与马达3、传感器7、连接端子4之间进行连接,也能避免在它们之间施加较强的应力,预先防止在连接部分产生龟裂、破损而断线。

接下来,说明又一其他实施方式的旋转设备1具备的柔性基板811。图11C所示的旋转设备1相对于之前已说明的旋转设备1、图11A所示的旋转设备1,壳体2的形状不同,且柔性基板811的形状不同。而且,在该柔性基板811也设置有成为裂缝部的一个例子的多个狭缝830。针对该狭缝830,也在相对于狭缝830交叉的方向(例:相对于布线833的延伸方向平行的方向或者正交的方向)上,两个端部830b、830c对置。在上述两个端部830b、830c之间存在狭缝830。因此,在相对于狭缝830交叉的方向上,柔性基板810具备具有狭缝830的不连续的面或者不连续的部位。

在图11C所示的本实施方式中,设置于柔性基板811的布线833形成为在中途弯曲的形状。而且,多个狭缝830之中的一部分与弯曲的布线833中的沿连接端子4的轴向延伸的部分平行地形成,剩余部分与沿与连接端子4的轴向正交的方向延伸的部分平行地形成。

另外,如图11C所示,狭缝830由简单的线状裂缝形成,未设置有圆孔部820a(图11B)等。即,设置于柔性基板810、811的裂缝部的形状不受任何限定。

这样,旋转设备1具备:马达3;基板700,其形成有布线;以及柔性基板811,其将形成有布线的基板700与马达3电连接,柔性基板811能够构成为具备与连接端子4接合的端子侧焊盘832、第一焊盘831、以及将该第一焊盘831与端子侧焊盘832连接的布线833、和裂开的部分。

另外,也可以为,柔性基板811的一部分裂开,裂开的一部分从端子侧焊盘832朝向第一焊盘831延伸。

另外,也可以为,柔性基板811具备包含第一焊盘831的多个第一焊盘、包含端子侧焊盘832的多个端子侧焊盘、以及将该多个第一焊盘与该多个端子侧焊盘连接的多个布线833,在多个布线833之间具有裂开的一部分。

另外,也可以为,柔性基板811的端子侧焊盘832与安装有连接端子4或者电子部件的基板的焊盘连接,柔性基板811的第一焊盘831与传感器7的端子或者马达端子33连接。

只要是上述结构的旋转设备1,即便旋转设备1振动,或者外力作用,从而应力作用于柔性基板811,也能抑制产生布线833的破裂、焊盘(第一焊盘831、端子侧焊盘832)中的连接不良。

此外,裂开的部分不限定于从端子侧焊盘832朝向第一焊盘831延伸,也可以沿与从端子侧焊盘832朝向第一焊盘831的方向交叉的方向延伸。另外,也可以沿着布线833形成有裂开的部分。

图12是表示其他实施方式的连接端子的立体图,例如也能使用所谓带拉线头檐的连接端子400。如图12所示,连接端子400在方棒状的端子主体410的一端侧形成有弯曲部420,在中途部形成有檐部430。通过使该檐部430与保持部件9(参照图8)的插通孔91卡合,能够通过保持部件9集中保持多个连接端子400。此外,作为带拉线头檐的连接端子,不限定于如图所示那样具有弯曲部420的有弯类型,也能使用没有弯曲部420的直线状的无弯类型。

另外,图5所示的连接端子4中的第一拐角401与第二拐角402也可以与壳体2一体成型。由此,能够通过简单的形状形成连接端子4,实现旋转设备1的小型化。另外,容易且可靠地提高连接端子4在拔出方向上对外力的阻力,实现可靠性的提高。

根据上述实施方式,实现以下所示的旋转设备1。

(1)一种旋转设备1,具备:马达3;连接端子4,将外部与马达3电连接;以及壳体2,收纳马达3和连接端子4,连接端子4具有向与插入方向或者拔出方向交叉的方向弯曲的弯曲部40,壳体2具有与弯曲部40接触的接触面216。

根据该旋转设备1,由于能够通过壳体2的面承受连接端子4向拔出方向的力,所以能够容易且可靠地提高连接端子4在拔出方向上对外力的阻力。

(2)在上述(1)中,在旋转设备1中,壳体2具备固定弯曲部40的固定部215,固定部215具有接触面216。

根据该旋转设备1,能够将连接端子4可靠地固定于壳体2。

(3)在上述(2)中,在旋转设备1中,固定部215具有供弯曲部40卡合的凹部217。

根据该旋转设备1,仅凭将连接端子4载置于固定部215,就能使连接端子4的弯曲部40与凹部217简单地卡合,能够容易进行连接端子4的固定。

(4)在上述(1)~(3)的任一项中,在旋转设备1中,连接端子4由棒状部件形成。

根据该旋转设备1,也容易使连接端子4弯曲,且抑制连接端子4的材料成本以及制造成本,由此能够实现作为旋转设备1的成本降低。

(5)在上述(1)~(4)的任一项中,在旋转设备1中,连接端子4的剖面形状为多边形。

根据该旋转设备1,能够维持连接端子4中的弯曲部的形成的容易性,且能够实现连接端子4的强度提高。

(6)在上述(1)~(5)的任一项中,旋转设备1具备:齿轮(传递齿轮6以及输出齿轮5),将马达3的旋转传递至外部;传感器7,检测马达3的旋转角度;以及基板(例如柔性基板8),将马达3、传感器7以及连接端子4电连接,基板由具有挠性的薄膜形成。

根据该旋转设备1,能够进行向外部输出的旋转力的控制,且例如即便施加有振动,也能通过柔软的基板吸收振动,即便通过焊锡等将马达3、传感器7以及连接端子4电连接,也能避免在它们之间施加较强的应力,能够避免在连接部分产生龟裂、破损而断线。

(7)在上述(1)~(6)的任一项中,旋转设备1具备包含连接端子4的多个端子、和将多个连接端子4保持为列状的板状的保持部件9。

根据该旋转设备1,能够集中提高多个连接端子4在拔出方向上对外力的阻力。

(8)在上述(1)~(7)的任一项中,在旋转设备1中,弯曲部40具有:第一拐角401以及第二拐角402,分别向与拔出方向正交的方向相互反向地弯曲;以及中间部403,将第一拐角401与第二拐角402相连,连接端子4具有:弯曲部40;第一延伸部41,沿拔出方向延伸,一端从第一拐角401朝向壳体2的外侧延伸;以及第二延伸部42,沿拔出方向延伸,从第二拐角402朝向壳体2的内侧延伸。

根据该旋转设备1,由于例如能够通过弯曲加工容易形成在拔出方向上对外力的阻力提高的连接端子4,所以能够抑制制造成本。

(9)旋转设备1具备:马达3;多个连接端子4,它们将外部与马达3电连接;以及壳体2,其收纳马达3和连接端子4,将多个连接端子4一体地保持的保持部件9配置于壳体2的固定部215。

根据该旋转设备1,能够不受连接端子4的形状约束地集中提高多个连接端子4在拔出方向上对外力的阻力。

(10)旋转设备1具备:马达3;连接端子4,将外部与马达3电连接;以及壳体2,收纳马达3和连接端子4,连接端子4具备:一端部,与外部电连接;另一端部,与马达3电连接;以及第一拐角401以及第二拐角402,配置于一端部与另一端部之间,壳体2与第一拐角401以及第二拐角402接触。

根据该旋转设备1,由于能够通过壳体2的面承受连接端子4向拔出方向的力,所以能够容易且可靠地提高连接端子4在拔出方向上对外力的阻力。

(11)在上述(10)中,在旋转设备1中,壳体2由第一外壳21和第二外壳22构成,第一外壳21具有卡合部21f,第二外壳22具有卡合部22f,第一拐角401和第二拐角402、与壳体2的卡合部21f和卡合部22f卡合。

根据该旋转设备1,能够更加提高上述(10)的效果。

(12)在上述(11)中,在旋转设备1中,卡合部21f以及卡合部22f由凹部22e、凸部22c(215a)、阶差部22d的组合形成。

根据该旋转设备1,能够与壳体的形成同时地实现提高连接端子在拔出方向上对外力的阻力的结构。

(13)在上述(10)~(12)的任一项中,旋转设备1具备柔性基板8,利用柔性基板8将连接端子4和马达3电连接。

根据该旋转设备1,由于能够通过柔性基板8吸收振动,所以能够避免对连接端子4的连接部分施加较强的应力,能够预先防止在连接部分产生龟裂、破损而断线。

(14)在上述(13)中,旋转设备1具备传递齿轮6以及输出齿轮5和用于检测输出齿轮5的旋转角度的角度传感器7,通过柔性基板8将连接端子4、马达3和角度传感器7电连接。

根据该旋转设备1,由于能够通过柔性基板8吸收振动,所以能够避免对与马达3、角度传感器7的连接部分施加较强的应力,能够预先防止由龟裂、破损引起的断线。

(15)在上述(10)~(14)的任一项中,旋转设备1具备包含连接端子4的多个连接端子4、和对在规定的方向排列的多个连接端子4进行保持的保持部件9。

根据该旋转设备1,能够集中整齐地保持多个连接端子4,且能够提高连接端子4在拔出方向上对外力的阻力。

(16)旋转设备1具备:马达3;连接端子4,其将外部与马达3电连接;以及壳体2,其收纳马达3和连接端子4,连接端子4具备:一端部,其与外部电连接;另一端部,其与马达3电连接;以及作为第一弯曲部的第一拐角401及作为第二弯曲部的第二拐角402,它们配置于一端部与另一端部之间,第一拐角401和第二拐角402一体成型于壳体2。

根据该旋转设备1,能够通过简单的形状形成连接端子,实现旋转设备的小型化。另外,容易且可靠地提高连接端子4在拔出方向上对外力的阻力,实现可靠性的提高。

(17)旋转设备1具备:马达3;基板700,其形成有布线;以及柔性基板8,将形成有布线的基板700与马达3电连接,柔性基板8与形成有布线的基板700经由焊锡78(接合部件)而相互重合地接合,柔性基板8所具有的第一焊盘(焊盘部)803具有孔部805,焊锡78经由孔部805与形成有布线的基板700所具有的第二焊盘(焊盘部)703接触。

根据该旋转设备1,结构简单,且能够不浮起地将柔性基板8与形成有布线的基板700可靠地接合,能够防止断线等。

(18)在上述(17)中,在旋转设备1中,焊锡78(接合部件)跨越第一焊盘803的一部分和第二焊盘703的一部分而设置。

根据该结构,能够简单地进行利用焊锡78的接合,且能够将焊锡78容易地引导至第一焊盘803的孔部805。

(19)在上述(17)或(18)中,在旋转设备1中,柔性基板8具备与形成有布线的基板700对置的面和侧部,在侧部形成有凹部。

根据该结构,能够更加可靠地将柔性基板8与形成有布线的基板700接合。

(20)在上述(17)~(19)的任一项中,旋转设备1具备将外部与马达3电连接的连接端子4,柔性基板8的第一焊盘803与连接端子4电连接。

根据该结构,能够经由柔性基板8以及连接端子4容易地进行马达3与外部的电连接。并且,即便产生振动也能通过柔性基板8吸收,因此能够预先防止由振动引起的断线等。

(21)在上述(20)中,在旋转设备1中,柔性基板8在和连接端子4连接的一方的端部与设置有第一焊盘803的另一方的端部之间形成有弯曲部800。

根据该结构,在将柔性基板8与形成有布线的基板700连接时,能够吸收连接端子4在拔出方向上的位置偏移。

(22)在上述(20)或者(21)中,在旋转设备1中,柔性基板810、811的一部分裂开,裂开的一部分从与连接端子4接合的端子侧焊盘832朝向第一焊盘831延伸。

根据该结构,即便旋转设备1振动,或者外力作用,从而应力作用于柔性基板810、811,也能抑制产生布线833的破裂、焊盘(第一焊盘831、端子侧焊盘832)中的连接不良。

(23)在上述(22)中,在旋转设备1中,柔性基板810、811具备:多个第一焊盘,包含第一焊盘831;多个端子侧焊盘,包含端子侧焊盘832;以及多个布线833,将该多个第一焊盘与该多个端子侧焊盘连接,在多个布线833之间存在裂开的一部分。

(24)在上述(22)或者(23)中,旋转设备1具备:齿轮(传递齿轮6以及输出齿轮5),其将马达3的旋转传递至外部;以及传感器7,其检测输出齿轮5的旋转角度或者转速,柔性基板810、811的端子侧焊盘832与安装有连接端子4或者电子部件的基板的焊盘连接,柔性基板810、811的第一焊盘831与传感器7的端子或者马达端子33连接。

(25)在上述(24)中,在旋转设备1中,柔性基板8将马达3、传感器7以及连接端子4电连接。

根据该结构,即便马达3的振动传递至柔性基板8也能吸收振动,因此能够避免对与马达3、传感器7、连接端子4的连接部分施加较强的应力,能够防止由龟裂、破损等引起的断线。

(26)在上述(25)中,在旋转设备1中,传感器7具备由与输出齿轮5一体地旋转的导电部件形成的电刷75和形成有布线的基板700,形成有布线的基板700形成有与电刷75电接触的多个布线(第一布线图案701以及第二布线图案702)。

根据该结构,电刷75相对于布线的接触位置的位移与电压的变化处于线性的比例关系,能够根据该电压的变化容易检测出输出齿轮5的旋转角。

(27)旋转设备1具备:输出齿轮5,将旋转力传递至外部;马达3,使输出齿轮5旋转;传感器7,检测输出齿轮5的转速或者旋转角度;以及壳体2,收纳齿轮、马达3和传感器7,传感器7具有:电刷75,与输出齿轮5一体地旋转;以及形成有布线的基板700,形成有与电刷75电接触的圆弧状的第一布线图案701以及第二布线图案702,形成有布线的基板700具备:第一孔部710,设置于布线图案的圆弧的中心,与输出齿轮5的旋转轴51间隙配合;以及第二孔部720,供设置于壳体2的凸部218插通。

根据该结构,能够在圆弧状的布线图案的中心与电刷75的旋转中心的偏差尽可能减小的状态下,正确地定位固定形成有布线的基板700。因此,不会降低电刷75相对于布线图案的接触位置的位移与电压的变化的线性(线性的比例关系)。

(28)在上述(27)中,在旋转设备1中,壳体2具有对置的第一外壳21以及第二外壳22,在第一外壳21内收纳输出齿轮5、马达3、传感器7,第二外壳22具有配置于第一外壳21与第二外壳22之间的第一阶梯部201,第一阶梯部201支承形成有布线的基板700。

根据该结构,能够在壳体2内更正确地以平行的状态配置形成有布线的基板700。

(29)在上述(28)中,在旋转设备1中,输出齿轮5的旋转轴51具有在与第二外壳22之间支承形成有布线的基板700的阶差部515。

通过该结构,仅凭在第一孔部710插通旋转轴51,形成有布线的基板700被阶差部515支承。因此,能够极其容易地进行形成有布线的基板700的定位固定。

(30)在上述(29)中,在旋转设备1中,第二外壳22具有将旋转轴51的端部支承为旋转自如并且形成有第二阶梯部202的筒状的支承部228,形成有布线的基板700的第一孔部710位于第二阶梯部202与设置于输出齿轮5的旋转轴51的阶差部515之间。

通过该结构,能够进行形成有布线的基板700的更正确的定位和固定。

(31)在上述(30)中,在旋转设备1中,凸部218设置于第一外壳21,形成有布线的基板700被凸部218、第一阶梯部201以及第二阶梯部202支承。

通过该结构,能够在较高地维持有形成有布线的基板700的平行度的精度的状态下进行配置。

(32)在上述(30)或者(31)中,在旋转设备1中,在输出齿轮5的旋转轴51与第一孔部710之间,在设置于壳体2的凸部218与第二孔部720之间,并且在凸部218、第一阶梯部201以及第二阶梯部202与形成有布线的基板700之间,分别设置有处于规定的公差内的间隙。

通过该结构,能够尽可能地抑制电刷75相对于布线图案的接触位置的位移与电压的变化的线性(线性的比例关系)的降低,能够进行更正确的旋转控制。

然而,在上述实施方式中,作为端子,使用了曲柄形状的连接端子4,但是,例如上述(9)的保持部件9也能应用于任何形状的端子。另外,上述(10)那样的形成有布线的基板700与柔性基板8的基于焊锡78的接合构造也不受端子的形状任何限定。

本申请享有于2018年5月29日提出的日本申请2018-102696、于2018年5月29日提出的日本特愿2018-102697、于2018年5月29日提出的日本特愿2018-102698的优先权。

附图标记说明:

1…旋转设备;2…壳体;3…马达;4…连接端子;5…输出齿轮;6…传递齿轮;7…传感器;8…柔性基板;9…保持部件;20…连接器部;21…第一外壳;22…第二外壳;23、24、25、26…安装部;30…主体部;31…旋转轴;32…蜗轮;33…马达端子;40…弯曲部;41…第一延伸部;42…第二延伸部;51…旋转轴;52…齿轮主体;61…第一传递齿轮;62…第二传递齿轮;75…电刷;78…焊锡(接合部件);81…第一平面部;82…第二平面部;83…第三平面部;91…插通孔;201…第一阶梯部;202…第二阶梯部;210…第一面部;211…第一侧壁部;212…开口部;215…固定部;215a…第一固定部;215b…第二固定部;216…接触面;216a…第一接触面;216b…第二接触面;217…凹部;218…凸部;219…突出部;219a…壁部;220…第二面部;221…第二侧壁部;222…开口部;223…卡合部;224…卡合阶梯部(阶梯部);228…支承部;229…突出部;401…第一拐角;402…第二拐角;403…中间部;510…输出部;511…齿列;512…端部;513…齿列;515…阶差部;611…第一大径部;612…第一小径部;621…第二大径部;622…第二小径部;700…形成有布线的基板;701…第一布线图案(布线);702…第二布线图案(布线);703…第二焊盘;703a、703b、703c…焊盘部;710…第一孔部;720…第二孔部;730…第三孔部;751、752…触点;800…弯曲部;803…第一焊盘;805…孔部;810、811…柔性基板;831…第一焊盘;832…端子侧焊盘;833…布线;a1…第一支承部;a2…第二支承部;a3…第三支承部。