一种聚乙烯造粒方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及聚乙烯加工技术领域,具体的说是一种聚乙烯造粒方法。

背景技术

聚乙烯是乙烯经聚合制得的一种热塑性树脂;在工业上,也包括乙烯与少量α-烯烃的共聚物;聚乙烯无臭,无毒,手感似蜡,具有优良的耐低温性能;化学稳定性好,能耐大多数酸碱的侵蚀;常温下不溶于一般溶剂,吸水性小,电绝缘性优良;然而传统的聚乙烯热切造粒装置在对物料进行切割的过程中采用圆形切割的方法,刀片转动的时间不一,导致切割的物料长度不一,造粒不均匀,同时聚乙烯的冷却时间较长或者未充分冷却,导致造粒时间过长或者出现聚乙烯粘刀的情况。

现有技术中也出现了关于一些关于聚乙烯造粒方法的技术方案,如申请号为CN201811115976.8的一项专利公开了一种聚乙烯造粒方法,包括以下步骤:1.将物料放入造粒设备中进行造粒;2.在造粒设备的出料口处安装冷却喷头,冷却喷头用于喷出冷空气对挤压出来的条状聚乙烯进行快速冷却,提高聚乙烯的脆性,然后切刀对冷却后的条状聚乙烯切断,形成聚乙烯颗粒,该技术方案通过采用冷空气对出料口处的聚乙烯进行降温,使得聚乙烯能够冷却,有利于进行切割造粒;但是该技术方案冷却喷头对聚乙烯冷却效果差,冷却时间长,从而使得切割效率低下,进而造成了该方案的局限性。

鉴于此,为了克服上述技术问题,本发明提出了一种聚乙烯造粒方法,采用了特殊的造粒装置,解决了上述技术问题。

发明内容

为了弥补现有技术的不足,本发明提出的一种聚乙烯造粒方法,本发明中使用的造粒装置通过一号电机带动切盘转动与二号电机带动螺柱转动相配合,从而使得切割的基料长度一致,进而使得聚乙烯造粒均匀,又通过水流对挤管和切盘进行冷却,从而使得对基料充分冷却,进而避免了聚乙烯粘刀的情况,提高了造粒装置的实际应用效果。

本发明解决其技术问题所采用的技术方案是:本发明所述的一种聚乙烯造粒方法,包括以下步骤:

S1:备料:将聚乙烯放入加热罐内,将加热罐放入加热设备内,控制加热设备温度为95-100摄氏度,控制加热设备内的气压为3-5MPa,对加热罐内的聚乙烯边加热边搅拌,加热2-3小时后取出制成基料;通过对聚乙烯加热使得聚乙烯融化成液态,通过控制加热设备内的气压,提高了聚乙烯分子之间的紧密性,进而提高了聚乙烯造粒效果;

S2:前准备:将造粒装置中与基料接触的元件清理干净,再对造粒装置的各元件进行调试;通过将造粒装置中与基料接触的元件清理干净,提高了聚乙烯的清洁度,通过对造粒装置的各元件进行调试,保证了造粒装置在造粒过程中的稳定性;

S3:造粒:将基料倒入造粒装置中的料筒内,将通过二号电机带动螺柱将基料从料管的另一端移动至一端,同时水泵将水注入料管内对基料进行冷却,一号电机控制切盘对一号通孔挤出的基料进行切断;从而将聚乙烯造成颗粒状;通过一号电机带动切盘转动与二号电机带动螺柱转动相配合,从而使得切割的基料长度一致,进而使得聚乙烯造粒均匀,又通过水流对挤管和切盘进行冷却,从而使得对基料充分冷却,进而避免了聚乙烯粘刀的情况,提高了造粒装置的实际应用效果;

其中,S2-S3中使用的造粒装置包括基板、料管、切盘、圆环和控制器;所述基板的上端固连有料管;所述料管的一端设有一号圆盘;所述一号圆盘位于料管的内部,一号圆盘的端面设置有一号通孔,一号圆盘的边侧转动连接着圆环;所述圆环的内壁与一号圆盘的边侧贴合,圆环的外壁与料管的内壁贴合,圆环端面的一半设置有弧形槽,圆环的厚度与一号圆盘一致;所述料管的一端还设有一号电机;所述一号电机固定在基板的上端,一号电机的输出轴连接着切盘;所述切盘的截面形状为半圆形,切盘的厚度由直径端到弧面端增大,切盘的端面与一号圆盘的端面贴合,切盘固连着圆环,切盘的内部设置有空腔;所述空腔连通着弧形槽;所述料管的中部设有二号圆盘;所述二号圆盘位于料管的内部,二号圆盘的端面设置有二号通孔;所述一号通孔与二号通孔通过挤管连接;所述料管的另一端设有螺柱;所述螺柱位于料管的内部;所述料管的另一端设有二号电机;所述二号电机的输出轴连接着螺柱;所述料管的上部设置有进料孔;所述进料孔位于螺柱的上方;所述料管的上方设有料筒,料筒连通着进料孔;所述料管的上部还设置有出水孔,料管的下部设置有进水孔;所述进水孔和出水孔均位于一号圆盘与二号圆盘之间,所述基板的上端安装有水泵;所述水泵的出液管连通着进水孔,水泵的进液管连通着出水孔;所述控制器用于控制造粒装置自动运行;使用时,传统的聚乙烯热切造粒装置在对物料进行切割的过程中采用圆形切割的方法,刀片转动的时间不一,导致切割的物料长度不一,造粒不均匀,同时聚乙烯的冷却时间较长或者未充分冷却,导致造粒时间过长或者出现聚乙烯粘刀的情况;因此本发明工作人员将基料放入料筒内,因料筒连通着进料孔,故料筒内的基料受重力作用下沿着进料孔移动至料管内,启动控制器控制二号电机转动,因二号电机的输出轴连通着螺柱,故二号电机带动螺柱转动,从而通过螺柱对基料进行挤压,进而通过螺柱带动基料移动,使得基料从料管的另一端移动至中部,因料管的中部设有二号圆盘,二号圆盘的端面设置有二号通孔,故基料受到挤压后进入二号通孔内,因一号圆盘的端面设置有一号通孔,一号通孔与二号通孔通过挤管连接,故二号通孔内的基料移动至挤管内,启动控制器控制水泵工作,因水泵的出液管连通着进水孔,故水泵将水注入料管内,故通过水对挤管进行冷却,从而对挤管内的基料进行冷却,使得基料的热量传递至水内,水受热膨胀,因水泵的进液管连通着出水孔,料管的上部设置有出水孔,故水泵通过进液管加快对料管上部水的抽离效率,使得料管内的水处于流动状态,提高了对挤管的冷却效果,螺柱带动基料继续移动,使得基料从一号通孔挤出,控制器控制二号电机停止转动,启动控制器控制一号电机转动,因一号电机的输出轴连通着切盘,从而通过一号电机带动切盘转动,从而通过切盘将挤出的基料切断,因提前对基料进行冷却,故切断的基料不会粘在切盘上,因切盘的端面与一号圆盘的端面贴合,故切盘会阻挡一号圆盘的一部分一号通孔,一号电机带动切盘转动180度后停止转动,因切盘内设置有空腔,空腔与弧形槽连通,故料管内的水进入切盘的空腔内,从而对切盘进行冷却,从而提高了切盘切断基料的效果,同时切盘对阻挡的一号通孔内的基料进行冷却,再次启动二号电机转动,使得部分基料从一号通孔内挤出,二号电机停止转动,一号电机转动带动切盘再次转动180度,使得切盘将基料切断,如此反复,使得切断出的基料规格一致,因切盘与圆环固定连接,故切盘转动会带动圆环转动,因圆环的内壁与一号圆盘的边侧贴合,圆环的外壁与料管的内壁贴合,故通过圆环实现了对料管密封的作用;本发明通过一号电机带动切盘转动与二号电机带动螺柱转动相配合,从而使得切割的基料长度一致,进而使得聚乙烯造粒均匀,又通过水流对挤管和切盘进行冷却,从而使得对基料充分冷却,进而避免了聚乙烯粘刀的情况,通过造粒装置将聚乙烯造粒均匀,提高了本发明中聚乙烯的品质,通过避免聚乙烯粘刀的情况,提高了本发明中聚乙烯的生产效率,进而提高了聚乙烯生产的稳定性。

优选的,所述空腔靠近直径端的部分与靠近弧面端的部分之间固连有连棒;所述连棒呈发散式分布,连棒上滑动连接着滑柱;使用时,切断的基料仍有少部分粘附在切盘上,从而影响切盘对下一个基料的切断效果;因此本发明中一号电机带动切盘转动时,因连棒上滑动连接着滑柱,转盘转动产生离心力,故滑柱受到离心力的作用下会沿着连棒滑动,从而使得滑柱对切盘进行撞击,切盘受到撞击后产生震动,使得切盘对基料进行边震动边切割;本发明通过水流对切盘冷却与滑柱对切盘进行撞击相配合,使得切盘对基料进行边震动边切割,从而使得切盘的实用性得到增强,进而提高了造粒装置的实际应用效果。

优选的,所述连棒上套有一号弹簧;所述一号弹簧位于直径端与滑柱之间;所述连棒靠近弧面端的一端设有两个弹片;所述弹片对称设置在连棒的两侧,弹片的一端固连在弧面端上,弹片的另一端位于滑柱与弧面端之间;使用时,一号电机带动切盘停止转动时,滑柱无法对切盘继续进行敲击,从而影响切断基料后的切盘的震动效果;因此本发明中滑柱受到离心力作用下沿着连棒滑动后,因弹片的另一端位于滑柱与弧面端之间,故滑柱会对弹片进行压缩,弹片的另一端受到压缩后与连棒接触,再通过连棒将震动力传递至切盘上,当切盘停止转动时,弹片会复原,从而通过弹片的弹力作用将滑柱沿着连棒滑动至直径端,因一号弹簧位于直径端与滑柱之间,故一号弹簧受压产生弹力,从而通过弹力将滑柱沿着连棒移动至弧面端,滑柱通过弹片对连棒继续撞击,如此反复;本发明通过滑柱受到离心力作用沿着连棒滑动与一号弹簧、弹片相配合,使得切盘停止转动后仍能受到震动,从而使得切盘的实用性得到增强,进而提高了造粒装置的实际应用效果。

优选的,所述滑柱的外壁上设置一组搅棒;所述搅棒至少为两个,搅棒均匀分布在滑柱的外壁上,搅棒的外壁设置有滚花;使用时,空腔内的水流流动效果有限,从而影响切盘的冷却效果,进而影响切盘的应用效果;因此本发明中滑柱沿着连棒滑动过程中,因滑柱的外壁上设置有搅棒,故滑柱会带动搅棒沿着连棒滑动,从而通过搅棒搅动空腔内的水流,进而通过提高水的流速来将切盘上的热量带走,提高了切盘的冷却效果,通过将搅棒的外壁设置有滚花,从而通过滚花增大了搅棒与水的摩擦力;本发明通过滑柱沿着连棒滑动与滑柱带动搅棒运动相配合,使得空腔内的水受到搅棒的作用下流动,从而提高了切盘的冷却效果,使得切盘的应用效果得到增强。

优选的,所述搅棒的端部固连有叶盘;所述叶盘端面的法线与滑柱的轴线平行,叶片的端面设置有凹坑;使用时,搅棒对空腔内的水搅动效果有限,从而影响空腔内水的流速,进而影响切盘的冷却效果;因此本发明中滑柱带动搅棒移动过程中,因搅棒的端部固连有叶盘,故搅棒会带动叶盘移动,因叶盘端面的法线与滑柱的轴线平行,从而通过叶盘带动空腔内的水流动,通过将叶片的端面设置有凹坑,从而通过凹坑提高了叶盘搅动水的效果;本发明通过滑柱带动搅棒运动与搅棒带动叶盘运动相配合,进一步加强了空腔内水的流动效果,提高了切盘的冷却效果。

优选的,所述圆环靠近二号圆盘的一面固连有搅杆;所述搅杆的端部设有滚轴;所述滚轴的外壁上固连有浆板;所述浆板均匀分布在滚轴的外壁上;使用时,因料管内的水从上部移动至上部,使得上方的挤管内的基料冷却速度小于下方挤管内的基料,从而使得各挤管内的基料受热冷却速度不一致,从而影响造粒装置的应用效果;因此本发明中切盘带动圆环转动,因圆环靠近二号圆盘的一面固连有搅杆,故圆环转动会带动搅杆移动,因搅杆的端部设有滚轴,故搅杆会带动滚轴移动,因滚轴的外壁上固连有浆板,故滚轴移动会带动浆板移动,从而通过浆板对料管内的水进行搅动,使得料管上部的水受到浆板的作用下移动至下部;本发明通过水泵将水从料管的下部移动至料管的上部与圆环带动浆板将水从料管的上部移动至料管的下部相配合,保证了料管内的各处的水温度一致,进而保证了挤管内的基料冷却速度一致,使得造粒装置的实际应用效果得到提高。

优选的,所述滚轴转动连接在搅杆的端部,浆板的边缘与挤管的外壁接触;使用时,基料在冷却过程中会与挤管的内壁粘合,从而影响造粒装置的应用效果;因此本发明中搅杆通过滚轴带动浆板运动过程中,因浆板的边缘与挤管的外壁接触,故浆板会与挤管发生撞击,从而使得挤管受到撞击后产生震动,使得挤管将震动传递至挤管内的基料内,基料受到震动后与挤管的内壁产生缝隙,从而使得基料在冷却过程中不会与挤管的内壁粘合,使得挤管内的基料能够从一号通孔完全挤出,因滚轴转动连接在搅杆的端部,故浆板不会与挤管发生卡死的现象;本发明通过圆环带动浆板移动与浆板与浆板对挤管进行敲击相配合,使得基料在冷却过程中不会与挤管的内壁粘合,提高了造粒装置的稳定性。

优选的,所述浆板的两侧固连有一组鳍板;所述鳍板至少为两个,鳍板随机分布在浆板的两侧;使用时,浆板对料管内的水的搅动效果有限,从而影响水冷却时的均匀性;因此本发明中搅杆带动浆板移动过程中,因浆板的两侧固连有鳍板,故通过鳍板对水进行分流,从而进一步的提高了料管内的水的流动幅度,通过将鳍板随机分布在浆板的两侧,使得浆板周围的水打散;本发明通过搅拌带动浆板移动与浆板带动鳍板运动相配合,使得料管内的水流被打散,提高了料管内水的流动幅度,进而提高了料管内水的冷却效果。

优选的,所述二号圆盘靠近螺柱的一面设置有隔板;所述隔板不会将二号通孔阻挡,隔板由隔热材料制成;使用时,料管内的水会将二号圆盘与螺柱之间的基料冷却,使得二号圆盘与螺柱之间的基料冷却后固化,从而使得基料无法从挤管内挤出;因此本发明中水对挤管进行冷却时,水同时会将二号圆盘与螺柱之间的基料进行冷却,因二号圆盘靠近螺柱的一面设置有隔板,故通过隔板将热量阻隔,使得二号圆盘与螺柱之间的基料内的热量不会流失,使其不会固化,防止造成基料无法从挤管挤出的问题,提高了提高了造粒装置造粒的稳定性。

优选的,所述挤管的外壁上固连有一组导棒,所述导棒至少为两个,导棒均匀分布在挤管的外壁上,导棒由导热材料制成;使用时,基料内的热量从挤管传递至料管内的水中效率有限,从而影响挤管内基料的冷却效果;因此本发明中基料内的热量传递至挤管上时,因挤管的外壁上固连有导棒,从而通过导棒提高了挤管外壁与水的接触面积,进而提高了水对挤管内的基料的冷却效果,使得造粒装置的实际应用效果得到提高。

优选的,所述导棒的端部固连有螺旋管;所述螺旋管的螺旋直径随着远离挤管而增大;使用时,基料内的热量通过挤管和导棒的散热效果有限,从而影响水对挤管内的基料的冷却效果;因此本发明中热量从挤管传递至导棒上,因导棒的端部固连有螺旋管,故热量会从导棒传递至螺旋管上,从而通过螺旋管增大了导棒与水的接触面积,进而提高了导棒的散热效果,使得挤管内的基料的热量流失得更快,提高了造粒装置的实际应用效果。

本发明的有益效果如下:

1.本发明中使用的造粒装置通过一号电机带动切盘转动与二号电机带动螺柱转动相配合,从而使得切割的基料长度一致,进而使得聚乙烯造粒均匀,又通过水流对挤管和切盘进行冷却,从而使得对基料充分冷却,进而避免了聚乙烯粘刀的情况,通过造粒装置将聚乙烯造粒均匀,提高了本发明中聚乙烯的品质,通过避免聚乙烯粘刀的情况,提高了本发明中聚乙烯的生产效率,进而提高了聚乙烯生产的稳定性。

2.本发明中使用的造粒装置通过水流对切盘冷却与滑柱对切盘进行撞击相配合,使得切盘对基料进行边震动边切割,从而使得切盘的实用性得到增强,进而提高了造粒装置的实际应用效果。

3.本发明中使用的造粒装置通过滑柱受到离心力作用沿着连棒滑动与一号弹簧、弹片相配合,使得切盘停止转动后仍能受到震动,从而使得切盘的实用性得到增强,进而提高了造粒装置的实际应用效果。

附图说明

下面结合附图对本发明作进一步说明。

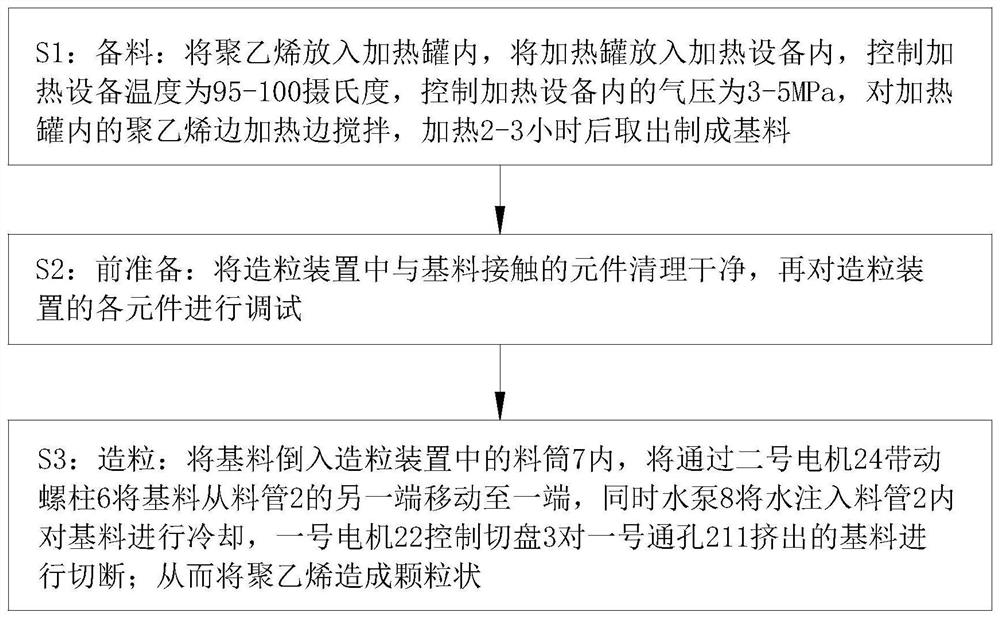

图1是本发明的方法流程图;

图2是本发明中使用的造粒装置的立体图;

图3是本发明中使用的造粒装置中料管的内部结构图;

图4是本发明中使用的造粒装置中切盘和圆环的结构图;

图5是图4中A处放大图;

图6是本发明中使用的造粒装置中切盘的剖视图;

图7是本发明中使用的造粒装置中滑柱的结构图;

图8是本发明中使用的造粒装置中挤管的结构图;

图中:基板1、料管2、一号圆盘21、一号通孔211、一号电机22、二号圆盘23、二号通孔231、二号电机24、切盘3、空腔31、连棒32、滑柱33、搅棒331、叶盘332、一号弹簧34、弹片35、圆环4、弧形槽41、搅杆42、滚轴43、浆板44、鳍板441、挤管5、导棒51、螺旋管52、螺柱6、料筒7、水泵8、出液管81、进液管82、隔板9。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

如图1至图8所示,本发明所述的一种聚乙烯造粒方法,包括以下步骤:

S1:备料:将聚乙烯放入加热罐内,将加热罐放入加热设备内,控制加热设备温度为95-100摄氏度,控制加热设备内的气压为3-5MPa,对加热罐内的聚乙烯边加热边搅拌,加热2-3小时后取出制成基料;通过对聚乙烯加热使得聚乙烯融化成液态,通过控制加热设备内的气压,提高了聚乙烯分子之间的紧密性,进而提高了聚乙烯造粒效果;

S2:前准备:将造粒装置中与基料接触的元件清理干净,再对造粒装置的各元件进行调试;通过将造粒装置中与基料接触的元件清理干净,提高了聚乙烯的清洁度,通过对造粒装置的各元件进行调试,保证了造粒装置在造粒过程中的稳定性;

S3:造粒:将基料倒入造粒装置中的料筒7内,将通过二号电机24带动螺柱6将基料从料管2的另一端移动至一端,同时水泵8将水注入料管2内对基料进行冷却,一号电机22控制切盘3对一号通孔211挤出的基料进行切断;从而将聚乙烯造成颗粒状;通过一号电机22带动切盘3转动与二号电机24带动螺柱6转动相配合,从而使得切割的基料长度一致,进而使得聚乙烯造粒均匀,又通过水流对挤管5和切盘3进行冷却,从而使得对基料充分冷却,进而避免了聚乙烯粘刀的情况,提高了造粒装置的实际应用效果;

其中,S2-S3中使用的造粒装置包括基板1、料管2、切盘3、圆环4和控制器;所述基板1的上端固连有料管2;所述料管2的一端设有一号圆盘21;所述一号圆盘21位于料管2的内部,一号圆盘21的端面设置有一号通孔211,一号圆盘21的边侧转动连接着圆环4;所述圆环4的内壁与一号圆盘21的边侧贴合,圆环4的外壁与料管2的内壁贴合,圆环4端面的一半设置有弧形槽41,圆环4的厚度与一号圆盘21一致;所述料管2的一端还设有一号电机22;所述一号电机22固定在基板1的上端,一号电机22的输出轴连接着切盘3;所述切盘3的截面形状为半圆形,切盘3的厚度由直径端到弧面端增大,切盘3的端面与一号圆盘21的端面贴合,切盘3固连着圆环4,切盘3的内部设置有空腔31;所述空腔31连通着弧形槽41;所述料管2的中部设有二号圆盘23;所述二号圆盘23位于料管2的内部,二号圆盘23的端面设置有二号通孔231;所述一号通孔211与二号通孔231通过挤管5连接;所述料管2的另一端设有螺柱6;所述螺柱6位于料管2的内部;所述料管2的另一端设有二号电机24;所述二号电机24的输出轴连接着螺柱6;所述料管2的上部设置有进料孔;所述进料孔位于螺柱6的上方;所述料管2的上方设有料筒7,料筒7连通着进料孔;所述料管2的上部还设置有出水孔,料管2的下部设置有进水孔;所述进水孔和出水孔均位于一号圆盘21与二号圆盘23之间,所述基板1的上端安装有水泵8;所述水泵8的出液管81连通着进水孔,水泵8的进液管82连通着出水孔;所述控制器用于控制造粒装置自动运行;使用时,传统的聚乙烯热切造粒装置在对物料进行切割的过程中采用圆形切割的方法,刀片转动的时间不一,导致切割的物料长度不一,造粒不均匀,同时聚乙烯的冷却时间较长或者未充分冷却,导致造粒时间过长或者出现聚乙烯粘刀的情况;因此本发明工作人员将基料放入料筒7内,因料筒7连通着进料孔,故料筒7内的基料受重力作用下沿着进料孔移动至料管2内,启动控制器控制二号电机24转动,因二号电机24的输出轴连通着螺柱6,故二号电机24带动螺柱6转动,从而通过螺柱6对基料进行挤压,进而通过螺柱6带动基料移动,使得基料从料管2的另一端移动至中部,因料管2的中部设有二号圆盘23,二号圆盘23的端面设置有二号通孔231,故基料受到挤压后进入二号通孔231内,因一号圆盘21的端面设置有一号通孔211,一号通孔211与二号通孔231通过挤管5连接,故二号通孔231内的基料移动至挤管5内,启动控制器控制水泵8工作,因水泵8的出液管81连通着进水孔,故水泵8将水注入料管2内,故通过水对挤管5进行冷却,从而对挤管5内的基料进行冷却,使得基料的热量传递至水内,水受热膨胀,因水泵8的进液管82连通着出水孔,料管2的上部设置有出水孔,故水泵8通过进液管82加快对料管2上部水的抽离效率,使得料管2内的水处于流动状态,提高了对挤管5的冷却效果,螺柱6带动基料继续移动,使得基料从一号通孔211挤出,控制器控制二号电机24停止转动,启动控制器控制一号电机22转动,因一号电机22的输出轴连通着切盘3,从而通过一号电机22带动切盘3转动,从而通过切盘3将挤出的基料切断,因提前对基料进行冷却,故切断的基料不会粘在切盘3上,因切盘3的端面与一号圆盘21的端面贴合,故切盘3会阻挡一号圆盘21的一部分一号通孔211,一号电机22带动切盘3转动180度后停止转动,因切盘3内设置有空腔31,空腔31与弧形槽41连通,故料管2内的水进入切盘3的空腔31内,从而对切盘3进行冷却,从而提高了切盘3切断基料的效果,同时切盘3对阻挡的一号通孔211内的基料进行冷却,再次启动二号电机24转动,使得部分基料从一号通孔211内挤出,二号电机24停止转动,一号电机22转动带动切盘3再次转动180度,使得切盘3将基料切断,如此反复,使得切断出的基料规格一致,因切盘3与圆环4固定连接,故切盘3转动会带动圆环4转动,因圆环4的内壁与一号圆盘21的边侧贴合,圆环4的外壁与料管2的内壁贴合,故通过圆环4实现了对料管2密封的作用;本发明通过一号电机22带动切盘3转动与二号电机24带动螺柱6转动相配合,从而使得切割的基料长度一致,进而使得聚乙烯造粒均匀,又通过水流对挤管5和切盘3进行冷却,从而使得对基料充分冷却,进而避免了聚乙烯粘刀的情况,通过造粒装置将聚乙烯造粒均匀,提高了本发明中聚乙烯的品质,通过避免聚乙烯粘刀的情况,提高了本发明中聚乙烯的生产效率,进而提高了聚乙烯生产的稳定性。

作为本发明的一种实施方式,所述空腔31靠近直径端的部分与靠近弧面端的部分之间固连有连棒32;所述连棒32呈发散式分布,连棒32上滑动连接着滑柱33;使用时,切断的基料仍有少部分粘附在切盘3上,从而影响切盘3对下一个基料的切断效果;因此本发明中一号电机22带动切盘3转动时,因连棒32上滑动连接着滑柱33,转盘转动产生离心力,故滑柱33受到离心力的作用下会沿着连棒32滑动,从而使得滑柱33对切盘3进行撞击,切盘3受到撞击后产生震动,使得切盘3对基料进行边震动边切割;本发明通过水流对切盘3冷却与滑柱33对切盘3进行撞击相配合,使得切盘3对基料进行边震动边切割,从而使得切盘3的实用性得到增强,进而提高了造粒装置的实际应用效果。

作为本发明的一种实施方式,所述连棒32上套有一号弹簧34;所述一号弹簧34位于直径端与滑柱33之间;所述连棒32靠近弧面端的一端设有两个弹片35;所述弹片35对称设置在连棒32的两侧,弹片35的一端固连在弧面端上,弹片35的另一端位于滑柱33与弧面端之间;使用时,一号电机22带动切盘3停止转动时,滑柱33无法对切盘3继续进行敲击,从而影响切断基料后的切盘3的震动效果;因此本发明中滑柱33受到离心力作用下沿着连棒32滑动后,因弹片35的另一端位于滑柱33与弧面端之间,故滑柱33会对弹片35进行压缩,弹片35的另一端受到压缩后与连棒32接触,再通过连棒32将震动力传递至切盘3上,当切盘3停止转动时,弹片35会复原,从而通过弹片35的弹力作用将滑柱33沿着连棒32滑动至直径端,因一号弹簧34位于直径端与滑柱33之间,故一号弹簧34受压产生弹力,从而通过弹力将滑柱33沿着连棒32移动至弧面端,滑柱33通过弹片35对连棒32继续撞击,如此反复;本发明通过滑柱33受到离心力作用沿着连棒32滑动与一号弹簧34、弹片35相配合,使得切盘3停止转动后仍能受到震动,从而使得切盘3的实用性得到增强,进而提高了造粒装置的实际应用效果。

作为本发明的一种实施方式,所述滑柱33的外壁上设置一组搅棒331;所述搅棒331至少为两个,搅棒331均匀分布在滑柱33的外壁上,搅棒331的外壁设置有滚花;使用时,空腔31内的水流流动效果有限,从而影响切盘3的冷却效果,进而影响切盘3的应用效果;因此本发明中滑柱33沿着连棒32滑动过程中,因滑柱33的外壁上设置有搅棒331,故滑柱33会带动搅棒331沿着连棒32滑动,从而通过搅棒331搅动空腔31内的水流,进而通过提高水的流速来将切盘3上的热量带走,提高了切盘3的冷却效果,通过将搅棒331的外壁设置有滚花,从而通过滚花增大了搅棒331与水的摩擦力;本发明通过滑柱33沿着连棒32滑动与滑柱33带动搅棒331运动相配合,使得空腔31内的水受到搅棒331的作用下流动,从而提高了切盘3的冷却效果,使得切盘3的应用效果得到增强。

作为本发明的一种实施方式,所述搅棒331的端部固连有叶盘332;所述叶盘332端面的法线与滑柱33的轴线平行,叶片的端面设置有凹坑;使用时,搅棒331对空腔31内的水搅动效果有限,从而影响空腔31内水的流速,进而影响切盘3的冷却效果;因此本发明中滑柱33带动搅棒331移动过程中,因搅棒331的端部固连有叶盘332,故搅棒331会带动叶盘332移动,因叶盘332端面的法线与滑柱33的轴线平行,从而通过叶盘332带动空腔31内的水流动,通过将叶片的端面设置有凹坑,从而通过凹坑提高了叶盘332搅动水的效果;本发明通过滑柱33带动搅棒331运动与搅棒331带动叶盘332运动相配合,进一步加强了空腔31内水的流动效果,提高了切盘3的冷却效果。

作为本发明的一种实施方式,所述圆环4靠近二号圆盘23的一面固连有搅杆42;所述搅杆42的端部设有滚轴43;所述滚轴43的外壁上固连有浆板44;所述浆板44均匀分布在滚轴43的外壁上;使用时,因料管2内的水从上部移动至上部,使得上方的挤管5内的基料冷却速度小于下方挤管5内的基料,从而使得各挤管5内的基料受热冷却速度不一致,从而影响造粒装置的应用效果;因此本发明中切盘3带动圆环4转动,因圆环4靠近二号圆盘23的一面固连有搅杆42,故圆环4转动会带动搅杆42移动,因搅杆42的端部设有滚轴43,故搅杆42会带动滚轴43移动,因滚轴43的外壁上固连有浆板44,故滚轴43移动会带动浆板44移动,从而通过浆板44对料管2内的水进行搅动,使得料管2上部的水受到浆板44的作用下移动至下部;本发明通过水泵8将水从料管2的下部移动至料管2的上部与圆环4带动浆板44将水从料管2的上部移动至料管2的下部相配合,保证了料管2内的各处的水温度一致,进而保证了挤管5内的基料冷却速度一致,使得造粒装置的实际应用效果得到提高。

作为本发明的一种实施方式,所述滚轴43转动连接在搅杆42的端部,浆板44的边缘与挤管5的外壁接触;使用时,基料在冷却过程中会与挤管5的内壁粘合,从而影响造粒装置的应用效果;因此本发明中搅杆42通过滚轴43带动浆板44运动过程中,因浆板44的边缘与挤管5的外壁接触,故浆板44会与挤管5发生撞击,从而使得挤管5受到撞击后产生震动,使得挤管5将震动传递至挤管5内的基料内,基料受到震动后与挤管5的内壁产生缝隙,从而使得基料在冷却过程中不会与挤管5的内壁粘合,使得挤管5内的基料能够从一号通孔211完全挤出,因滚轴43转动连接在搅杆42的端部,故浆板44不会与挤管5发生卡死的现象;本发明通过圆环4带动浆板44移动与浆板44与浆板44对挤管5进行敲击相配合,使得基料在冷却过程中不会与挤管5的内壁粘合,提高了造粒装置的稳定性。

作为本发明的一种实施方式,所述浆板44的两侧固连有一组鳍板441;所述鳍板441至少为两个,鳍板441随机分布在浆板44的两侧;使用时,浆板44对料管2内的水的搅动效果有限,从而影响水冷却时的均匀性;因此本发明中搅杆42带动浆板44移动过程中,因浆板44的两侧固连有鳍板441,故通过鳍板441对水进行分流,从而进一步的提高了料管2内的水的流动幅度,通过将鳍板441随机分布在浆板44的两侧,使得浆板44周围的水打散;本发明通过搅拌带动浆板44移动与浆板44带动鳍板441运动相配合,使得料管2内的水流被打散,提高了料管2内水的流动幅度,进而提高了料管2内水的冷却效果。

作为本发明的一种实施方式,所述二号圆盘23靠近螺柱6的一面设置有隔板9;所述隔板9不会将二号通孔231阻挡,隔板9由隔热材料制成;使用时,料管2内的水会将二号圆盘23与螺柱6之间的基料冷却,使得二号圆盘23与螺柱6之间的基料冷却后固化,从而使得基料无法从挤管5内挤出;因此本发明中水对挤管5进行冷却时,水同时会将二号圆盘23与螺柱6之间的基料进行冷却,因二号圆盘23靠近螺柱6的一面设置有隔板9,故通过隔板9将热量阻隔,使得二号圆盘23与螺柱6之间的基料内的热量不会流失,使其不会固化,防止造成基料无法从挤管5挤出的问题,提高了提高了造粒装置造粒的稳定性。

作为本发明的一种实施方式,所述挤管5的外壁上固连有一组导棒51,所述导棒51至少为两个,导棒51均匀分布在挤管5的外壁上,导棒51由导热材料制成;使用时,基料内的热量从挤管5传递至料管2内的水中效率有限,从而影响挤管5内基料的冷却效果;因此本发明中基料内的热量传递至挤管5上时,因挤管5的外壁上固连有导棒51,从而通过导棒51提高了挤管5外壁与水的接触面积,进而提高了水对挤管5内的基料的冷却效果,使得造粒装置的实际应用效果得到提高。

作为本发明的一种实施方式,所述导棒51的端部固连有螺旋管52;所述螺旋管52的螺旋直径随着远离挤管5而增大;使用时,基料内的热量通过挤管5和导棒51的散热效果有限,从而影响水对挤管5内的基料的冷却效果;因此本发明中热量从挤管5传递至导棒51上,因导棒51的端部固连有螺旋管52,故热量会从导棒51传递至螺旋管52上,从而通过螺旋管52增大了导棒51与水的接触面积,进而提高了导棒51的散热效果,使得挤管5内的基料的热量流失得更快,提高了造粒装置的实际应用效果。

使用时,工作人员将基料放入料筒7内,因料筒7连通着进料孔,故料筒7内的基料受重力作用下沿着进料孔移动至料管2内,启动控制器控制二号电机24转动,因二号电机24的输出轴连通着螺柱6,故二号电机24带动螺柱6转动,从而通过螺柱6对基料进行挤压,进而通过螺柱6带动基料移动,使得基料从料管2的另一端移动至中部,因料管2的中部设有二号圆盘23,二号圆盘23的端面设置有二号通孔231,故基料受到挤压后进入二号通孔231内,因一号圆盘21的端面设置有一号通孔211,一号通孔211与二号通孔231通过挤管5连接,故二号通孔231内的基料移动至挤管5内,启动控制器控制水泵8工作,因水泵8的出液管81连通着进水孔,故水泵8将水注入料管2内,故通过水对挤管5进行冷却,从而对挤管5内的基料进行冷却,使得基料的热量传递至水内,基料内的热量传递至挤管5上时,因挤管5的外壁上固连有导棒51,从而通过导棒51提高了挤管5外壁与水的接触面积,进而提高了水对挤管5内的基料的冷却效果,因导棒51的端部固连有螺旋管52,故热量会从导棒51传递至螺旋管52上,从而通过螺旋管52增大了导棒51与水的接触面积,进而提高了导棒51的散热效果,使得挤管5内的基料的热量流失得更快,水受热膨胀,因水泵8的进液管82连通着出水孔,料管2的上部设置有出水孔,故水泵8通过进液管82加快对料管2上部水的抽离效率,使得料管2内的水处于流动状态,提高了对挤管5的冷却效果,螺柱6带动基料继续移动,使得基料从一号通孔211挤出,控制器控制二号电机24停止转动,启动控制器控制一号电机22转动,因一号电机22的输出轴连通着切盘3,从而通过一号电机22带动切盘3转动,从而通过切盘3将挤出的基料切断,因提前对基料进行冷却,故切断的基料不会粘在切盘3上,因切盘3的端面与一号圆盘21的端面贴合,故切盘3会阻挡一号圆盘21的一部分一号通孔211,一号电机22带动切盘3转动180度后停止转动,因切盘3内设置有空腔31,空腔31与弧形槽41连通,故料管2内的水进入切盘3的空腔31内,从而对切盘3进行冷却,从而提高了切盘3切断基料的效果,同时切盘3对阻挡的一号通孔211内的基料进行冷却,再次启动二号电机24转动,使得部分基料从一号通孔211内挤出,二号电机24停止转动,一号电机22转动带动切盘3再次转动180度,使得切盘3将基料切断,如此反复,使得切断出的基料规格一致,因切盘3与圆环4固定连接,故切盘3转动会带动圆环4转动,因圆环4的内壁与一号圆盘21的边侧贴合,圆环4的外壁与料管2的内壁贴合,故通过圆环4实现了对料管2密封的作用;一号电机22带动切盘3转动时,因连棒32上滑动连接着滑柱33,转盘转动产生离心力,故滑柱33受到离心力的作用下会沿着连棒32滑动,从而使得滑柱33对切盘3进行撞击,切盘3受到撞击后产生震动,使得切盘3对基料进行边震动边切割;滑柱33受到离心力作用下沿着连棒32滑动后,因弹片35的另一端位于滑柱33与弧面端之间,故滑柱33会对弹片35进行压缩,弹片35的另一端受到压缩后与连棒32接触,再通过连棒32将震动力传递至切盘3上,当切盘3停止转动时,弹片35会复原,从而通过弹片35的弹力作用将滑柱33沿着连棒32滑动至直径端,因一号弹簧34位于直径端与滑柱33之间,故一号弹簧34受压产生弹力,从而通过弹力将滑柱33沿着连棒32移动至弧面端,滑柱33通过弹片35对连棒32继续撞击,如此反复;因滑柱33的外壁上设置有搅棒331,故滑柱33会带动搅棒331沿着连棒32滑动,从而通过搅棒331搅动空腔31内的水流,进而通过提高水的流速来将切盘3上的热量带走,提高了切盘3的冷却效果,通过将搅棒331的外壁设置有滚花,从而通过滚花增大了搅棒331与水的摩擦力;因搅棒331的端部固连有叶盘332,故搅棒331会带动叶盘332移动,因叶盘332端面的法线与滑柱33的轴线平行,从而通过叶盘332带动空腔31内的水流动,通过将叶片的端面设置有凹坑,从而通过凹坑提高了叶盘332搅动水的效果;本发明中切盘3带动圆环4转动时,因圆环4靠近二号圆盘23的一面固连有搅杆42,故圆环4转动会带动搅杆42移动,因搅杆42的端部设有滚轴43,故搅杆42会带动滚轴43移动,因滚轴43的外壁上固连有浆板44,故滚轴43移动会带动浆板44移动,从而通过浆板44对料管2内的水进行搅动,使得料管2上部的水受到浆板44的作用下移动至下部;因浆板44的边缘与挤管5的外壁接触,故浆板44会与挤管5发生撞击,从而使得挤管5受到撞击后产生震动,使得挤管5将震动传递至挤管5内的基料内,基料受到震动后与挤管5的内壁产生缝隙,从而使得基料在冷却过程中不会与挤管5的内壁粘合,使得挤管5内的基料能够从一号通孔211完全挤出,因滚轴43转动连接在搅杆42的端部,故浆板44不会与挤管5发生卡死的现象;因浆板44的两侧固连有鳍板441,故通过鳍板441对水进行分流,从而进一步的提高了料管2内的水的流动幅度,通过将鳍板441随机分布在浆板44的两侧,使得浆板44周围的水打散;本发明中水对挤管5进行冷却时,水同时会将二号圆盘23与螺柱6之间的基料进行冷却,因二号圆盘23靠近螺柱6的一面设置有隔板9,故通过隔板9将热量阻隔,使得二号圆盘23与螺柱6之间的基料内的热量不会流失,使其不会固化,防止造成基料无法从挤管5挤出的问题。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内;本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种改性聚乙烯醇的水溶式造粒方法

- 一种聚乙烯造粒方法