一种环形地下车库及其建造方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明属于地下建筑物建造技术领域,具体涉及一种环形地下车库及其建造方法。

背景技术

随着人民生活水平的提高,人均车辆拥有量持续升高,而城市建筑面积有限,能够用于建造地上车库的实际面积则更少,为了容纳持续增长的汽车数量,地下车库得到大力的发展。

在现有地下车库的结构中,由于环形地下车库具有单体占地面积少的优点,因此得到大力发展,但是现有的环形地下车库施工过程一般为:首先沿基坑的边缘施工围护桩,形成基坑支护,再进行基坑开挖,基坑的开挖采用顺作法或逆作法,但是无论采用哪种基坑开挖方式,在基坑的开挖过程中,均需要采用大量的基坑内支撑,这些支撑随着基坑的开挖逐步架设,并随着地下车库的建造而逐步拆除,而大量内支撑的架设与拆除不仅延长了施工周期,而且大大增加了施工人力、物力成本。

有鉴于上述现有的地下车库存在的缺陷,本发明人基于从事此类产品设计制造多年丰富的实务经验及专业知识,并配合学理的运用,积极加以研究创新,以期创设一种环形地下车库及其建造方法,使其更具有实用性。经过不断的研究、设计,并经反复试作样品及改进后,终于创设出确具实用价值的本发明。

发明内容

本发明的目的在于提供一种环形地下车库及其建造方法,能够克服传统的环形地下车库建造成本大、周期长等缺陷。

为实现上述目的,本发明提供如下技术方案:

一种环形地下车库,包括:

钢板桩外墙,呈环状;

升降通道,设置在所述钢板桩外墙内,且所述升降通道的升降方向与所述钢板桩外墙的高度方向相同,用于车辆在环形地下车库的停车层与车辆进出口的转运;

停车层,设置有多层,且每层所述停车层间隔设置在所述钢板桩外墙与所述升降通道之间;

其中,所述升降通道由多组立柱组围护而成,所述立柱组沿所述环形地下车库的径向方向布置,相邻的两组所述立柱组之间通过横梁连接;

所述钢板桩外墙与多组所述立柱组之间设置有隔墙,通过所述隔墙将每层所述停车层分割成多个停车部。

作为一种优选的技术方案,每组所述立柱组分别包括固定连接的两组立柱,两组所述立柱分别为靠近所述钢板桩外墙的外立柱和靠近所述升降通道的内立柱。

作为一种优选的技术方案,相邻的两组所述外立柱之间设置有第二钢板桩,由所述第二钢板桩与所述外立柱形成临时内墙。

作为一种优选的技术方案,还设置有顶板,所述顶板设置在所述环形地下车库的顶部,且所述顶板上开设有用于所述车辆进出所述升降通道的车辆进出口。

作为一种优选的技术方案,所述隔墙由相互咬合的第三钢板桩连接而成,且靠近所述钢板桩外墙的所述第三钢板桩固定设置在所述钢板桩外墙上。

本发明还公开了一种环形地下车库的建造方法,包括如下步骤:

S1、沿拟开挖基坑的边缘将第一钢板桩下沉到设计深度,且相邻的所述第一钢板桩相互咬合形成所述钢板桩外墙;

S2、沿拟建所述升降通道处,建造搅拌桩,且在所述搅拌桩未凝固前,间隔下沉所述立柱组;

S3、在相邻的所述立柱组的外立柱之间下沉第二钢板桩,由所述第二钢板桩及所述外立柱共同形成临时内墙;

S4、以拟建的所述升降通道的中心为中心,沿径向方向,在所述外立柱与所述钢板桩外墙之间下沉第三钢板桩,并使相邻的第三钢板桩相互咬合形成所述隔墙,所述隔墙将所述钢板桩外墙与所述临时内墙之间的临时空间分割成分基坑;

S5、挖掘所述基坑内的土方,直到顶板的施工标高,然后浇筑所述顶板,预留与所述第二钢板桩对应位置处的顶板孔,继续挖掘土方,并在所述钢板桩外墙的内侧架设围檩;

S6、在所述基坑内的土方挖掘完成后,从所述顶板孔处将所述第二钢板桩拔出回收,且在所述第二钢板桩被拔出后,在相邻的所述外立柱之间形成所述升降通道与停车部之间的进出口;

S7、完成所述第二钢板桩的全部回收后,将所述顶板孔浇筑封闭。

作为一种优选的技术方案,在所述S5步骤,首先挖掘所述临时内墙内的土方,当所述临时内墙内的土方向下挖掘4-5米时,再开始挖掘所述临时内墙与所述钢板桩外墙之间的土方。

作为一种优选的技术方案,当所述临时内墙内的土方挖掘到土方挖掘到所述停车层的停车平台的施工标高时,暂停土方的挖掘,在相邻的两组所述立柱组的内立柱之间、沿所述停车平台的标高架设所述横梁。

作为一种优选的技术方案,所述围檩由型钢制成,且每一所述分基坑内的所述围檩的两端焊接在所述隔墙上。

作为一种优选的技术方案,所述外立柱与相邻的所述第二钢板桩之间通过临时内墙锁口连接;

所述外立柱与所述第三钢板桩之间通过隔墙锁口连接。

采用上述技术方案,能够实现以下技术效果:

本发明公开的环形地下车库及其建造方法,地下车库的整体结构采用钢板桩构成,钢板桩可以在基坑开挖前完成下沉,加快施工进度。车库的钢板桩外墙、隔墙以及立柱不但形成地下车库的支撑结构,还作为基坑的支护结构,隔墙能够为钢板桩外墙提供较强的支撑作用,在基坑开挖过程中,仅需要同步在钢板桩外墙的内侧架设围檩即可,而无需增加其它支护结构,因此不但可以提高基坑的开挖效率,还减少了基坑支护的费用。

附图说明

图1为完成钢板桩外墙、临时内墙和隔墙的施工后的结构示意图;

图2为进行临时内墙的土方挖掘时的结构示意图;

图3为进行分基坑土方挖掘时的结构示意图;

图4为拔除第二钢板桩后的结构示意图;

图5为图1中A-A向的结构示意图;

图6为顶板施工完成后的结构示意图;

图7为基坑内土方挖掘时的结构示意图;

图8为外立柱的结构示意图。

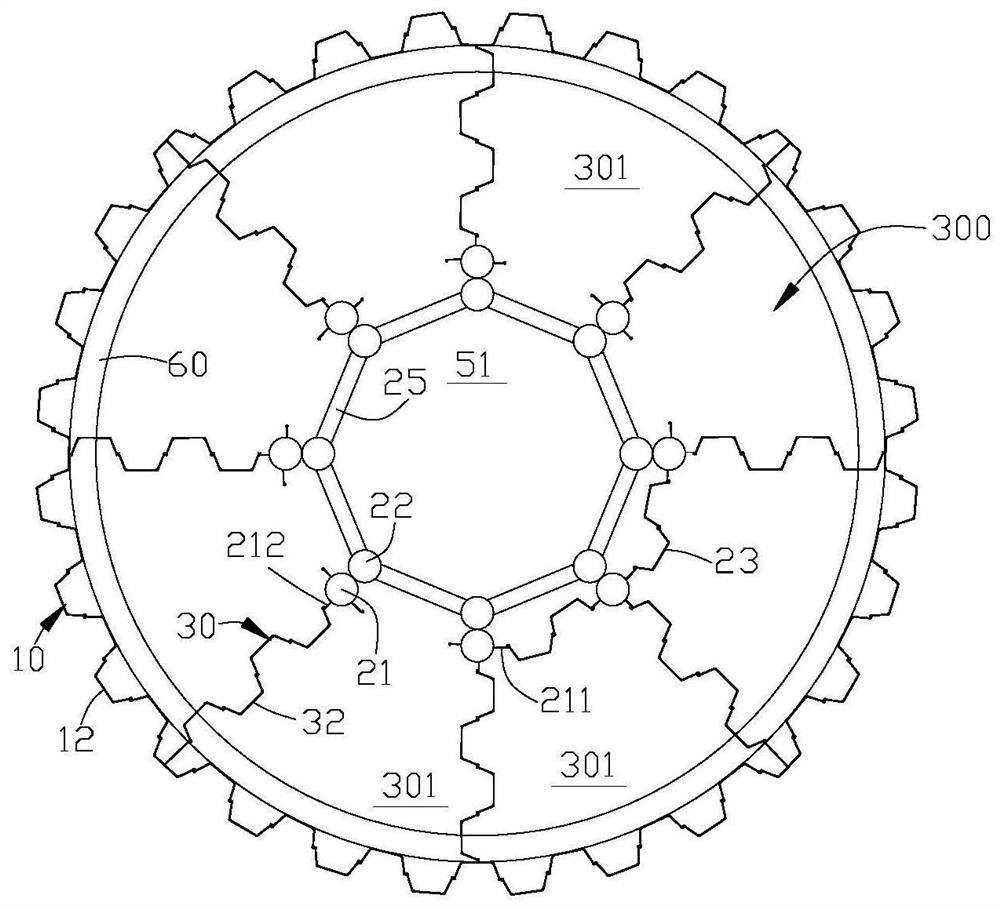

图9为环形地下车库的一具体的实施例的俯视图;

图10为图9的纵向截面图;

其中,图7所示为临时内墙内的土方挖掘进度快于分基坑的进度;

10-钢板桩外墙;12-第一钢板桩;20-临时内墙;21-外立柱;211-内墙锁口;212-隔墙锁口;22-内立柱;23-第二钢板桩;25-横梁;30-隔墙,32-第三钢板桩;40-搅拌桩;51-升降通道;52-临时空间,521-分基坑;60-围檩;

100-地面,110-基坑的设计底面;200-挖掘机;300-停车层,310-停车平台,301-停车部;120-顶板;121-顶板孔;122-运出土方的进出口;125-车辆进出口。

具体实施方式

为更进一步阐述本发明为达成发明目的所采取的技术手段及功效,对依据本发明提出的环形地下车库及其建造方法其具体实施方式、特征及其功效,详细说明如后。

本发明公开了一种环形地下车库,如图9及图10所示,包括:钢板桩外墙10,呈环状;升降通道51,设置在钢板桩外墙10内,且升降通道51的升降方向与钢板桩外墙10的高度方向相同,用于车辆在环形地下车库的停车层300与车辆进出口125的转运;停车层300,设置有多层,且每层停车层300间隔设置在钢板桩外墙10与升降通道51之间,每层停车层300与升降通道51联通,车辆能够经升降通道51进出每层停车层300;其中,升降通道51由多组立柱组围护而成,立柱组沿环形地下车库的径向方向布置,相邻的两组立柱组之间通过横梁25连接;钢板桩外墙10与多组立柱组之间设置有隔墙30,通过隔墙30将每层停车层300分割成多个停车部301。

作为一种优选的技术方案,每组立柱组分别包括固定连接的两组立柱,两组立柱分别为靠近钢板桩外墙10的外立柱21和靠近升降通道51的内立柱22,优选的,同一组外立柱21与内立柱22焊接在一起,从而使得同一组的外立柱21与内立柱22之间连接更加的牢靠,有效增加了环形地下车库的支撑强度。优选的,横梁25设置在相邻的两组内立柱22之间且沿停车层300的停车平台310的标高处,为了增加连接强度,横梁25的两端分别焊接在相邻的两组内立柱22上。

作为一种优选的技术方案,相邻的两组外立柱21之间设置有第二钢板桩23,由第二钢板桩23与外立柱21形成临时内墙20,具体的,沿升降通道51的边缘的切线方向,在外立柱21的相对的两侧均设置有临时内墙锁口211,用于连接第二钢板桩23,第二钢板桩23和外立柱21能够共同形成临时内墙20,完成基坑土方的挖掘后被拔出,临时内墙20的设置,在基坑内形成两道环状的支护结构,进一步保证了基坑土方挖掘时的安全性。

作为一种优选的技术方案,还设置有顶板120,顶板120设置在环形地下车库的顶部,且顶板120上开设有用于车辆进出升降通道51的车辆进出口125。

作为一种优选的技术方案,隔墙30由相互咬合的第三钢板桩32连接而成,且靠近钢板桩外墙10的第三钢板桩32固定设置在钢板桩外墙10上,钢板桩外墙10的内侧还设置有围檩60,具体的,沿升降通道51的径向,在外立柱21朝向基坑外侧的一侧焊接有隔墙30锁口212,临近外立柱21的第三钢板桩32经隔墙锁口212连接到外立柱21上,由于隔墙30的存在,围檩60被分割成多段,为提高施工进度及地下结构的安全性,围檩60的两端焊接在隔墙30上,使被隔断的围檩60经隔墙30连接为一个整体。

本发明还公开了一种环形地下车库的建造方法,具体施工流程图如图1-图5所示,其中,附图标记100表示地面,附图标记200表示挖掘机,且仅用于表示该区域正处于土方挖掘状态,并不表示必须要用挖掘机200进行土方的挖掘,另外,本发明中,将朝向基坑外部的方向称为外侧,与外侧相反、即朝向基坑内部的方向称为内侧,具体的,环形地下车库的建造方法包括如下步骤:

S1、沿拟开挖基坑的边缘将第一钢板桩12下沉到设计深度,且相邻的第一钢板桩12相互咬合形成钢板桩外墙10;

S2、沿拟建升降通道51处,建造搅拌桩40,且在搅拌桩40未凝固前,间隔下沉立柱组,具体的,用搅拌桩机沿第二钢板桩23的下沉位置向下搅拌,在基坑的设计底面110以下形成搅拌桩40,在搅拌桩40未凝固前,完成第二钢板桩23的下沉,该搅拌桩40还可作为基坑底部的抗拔桩;

S3、在相邻的立柱组的外立柱21之间下沉第二钢板桩23,由第二钢板桩23及外立柱21共同形成临时内墙20,具体的,沿拟建升降通道51的边缘间隔下沉立柱组,每个立柱组分别包括两根立柱,每个立柱组的两根立柱沿地下车库的径向方向布置,其中,朝向车库外侧的立柱为外立柱21,朝向车库内侧的立柱为内立柱22,然后在两根相邻的外立柱21之间下沉第二钢板桩23,且两根相邻的外立柱21之间的多组第二钢板桩23之间相互咬合连接,第二钢板桩23与外立柱21共同形成临时内墙20,图5中,外立柱21与内立柱22向下超过基坑的设计底面110,增加立柱的稳定性;

S4、以拟建的升降通道51的中心为中心,沿径向方向,在外立柱21与钢板桩外墙10之间下沉第三钢板桩32,并使相邻的第三钢板桩32相互咬合形成隔墙30,隔墙30将钢板桩外墙10与临时内墙20之间的临时空间52分割成分基坑521;

S5、挖掘基坑内的土方,直到顶板120的施工标高,然后浇筑顶板120,预留与第二钢板桩23对应位置处的顶板孔121,即在顶板120的沿竖直方向对应第二钢板桩23的区域预留顶板孔121,继续挖掘土方,并在钢板桩外墙10的内侧架设围檩60;具体的,在顶板120上还预留有用于运出土方的进出口122,该进出口还用于施工人员及设备的进出,其中,进出口对应于临时内墙20所围成的区域,进出口对应于临时内墙20与钢板桩外墙10之间的区域,在完成施工后,进出口作为车辆进出口125通道而保留;

S6、在基坑内的土方挖掘完成后,从顶板孔121处将第二钢板桩23拔出回收,且在第二钢板桩23被拔出后,在相邻的外立柱21之间形成升降通道51与停车部301之间的进出口;

S7、完成第二钢板桩23的全部回收后,将顶板孔121浇筑封闭。

S8、强临近钢板桩外墙10的第三钢板桩32焊接在钢板桩外墙10上,使隔墙30连接在钢板桩外墙10上。且在完成土方挖掘后,继续完成基坑内的其他设备的安装。

作为一种优选的技术方案,在S5步骤,首先挖掘临时内墙20内的土方,当临时内墙20内的土方向下挖掘4-5米时,再开始挖掘临时内墙20与钢板桩外墙10之间的土方,具体的,如图7所示,在完成顶板120的施工后,首先挖掘临时内墙20的土方,即图1所示标记为51的区域内的土方,当临时内墙20内的土方向下挖掘4-5米时,再开始挖掘临时内墙20与钢板桩外墙10之间的土方,如图1所示标记为52的区域内,也可以分步对各分基坑521内的土方进行挖掘,在本实施例中,为加快土方的挖掘,在各分基坑521内同时进行土方的挖掘,随着分基坑521的挖掘,同步将临近钢板桩外墙10的第三钢板桩32焊接在钢板桩外墙10上。

作为一种优选的技术方案,当临时内墙20内的土方挖掘到停车层300的停车平台310的施工标高时,暂停土方的挖掘,在相邻的两组立柱组的内立柱22之间、沿停车平台310的标高架设横梁25,随着临时内墙20内的土方的挖掘,将同一立柱组内的两根立柱焊接在一起,即将同一立柱组内的内立柱22与外立柱21焊接在一起。在挖掘临时内墙20的土方的同时,在相邻的两根内立柱22之间架设横梁25,能够减少在土方挖掘完成后,由于第二钢板桩23被拔除而造成的结构弱化,保证了基坑支护结构的稳定性。

作为一种优选的技术方案,围檩60由型钢制成,且为提高围檩60的整体强度,每一分基坑521内的围檩60的两端焊接在隔墙30上。

作为一种优选的技术方案,外立柱21与相邻的第二钢板桩23之间通过临时内墙锁口211连接;具体的,如图8所示,为了增强第二钢板桩23与外立柱21之间的连接强度,同时便于第二钢板桩23的拔出回收,在本实施例中,沿拟建升降通道51的边缘的切线方向,在外立柱21的相对的两侧均设置有临时内墙锁口211,与外立柱21相邻的第二钢板桩23经临时内墙锁口211连接到外立柱21上。

外立柱21与第三钢板桩32之间通过隔墙锁口212连接,具体的,为了增强第三钢板桩32与外立柱21之间的连接强度,沿升降通道51的径向,在外立柱21朝向基坑外侧的一侧焊接有隔墙锁口212,临近外立柱21的第三钢板桩32经隔墙锁口212连接到外立柱21上。

在本实施例中,包括第一钢板桩12、第二钢板桩23和第三钢板桩32在内的所有钢板桩均优选采用U型钢板桩,外立柱21和内立柱22均优选采用无逢钢管制成。锁口的设置,能够顺利的将各钢板桩连接在一起,使得钢板桩外墙10、临时内墙20与隔墙30连接成一个整体。

本发明公开的环形地下车库,由环形的钢板桩外墙10、升降通道51及连接升降通道51及钢板桩外墙10的若干停车层300组成,结构紧凑,无需进行传统的基坑内支撑的建造及拆除,大大降低施工周期,并在此基础上大大降低施工成本。

另外,在本发明提供的地下车库的建造方法中,在基坑开挖前,首先在地下形成了套设在一起的钢板桩外墙10和临时内墙20,并在两墙之间设置了连接两墙的隔墙30,使钢板桩外墙10、临时内墙20与隔墙30形成一个基坑支护系统,在基坑正式开挖前,首先完成了顶板120的施工,该顶板120对支护系统的顶部形成了稳定的约束,同步施工的围檩60进一步保证了施工过程中的稳定性,在施工过程中不再架设大量的基坑内部支撑,在减少了基坑支护费用的基础上,有效地提高了基坑的挖掘进度,并减少了相应的施工费用。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种环形地下车库及其建造方法

- 一种盖挖逆作建造地下车库的施工方法