超精研加工用四偏心轮驱动强制振荡装置及使用方法

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及机械加工制造领域,更具体地说,涉及一种超精研加工用四偏心轮驱动强制振荡装置及使用方法。

背景技术

超精研是机械零件的一种精密加工工艺,简称超精,广泛应用于轴承、液压件和汽车等行业。超精研工艺以油石为工具,将油石以一定压力浮动地压在工件表面,并沿表面切线方向施加小幅高频振荡运动作为主切削运动,辅以一定的进给运动,实现对工件表面的精密研磨加工。超精研工艺可加工圆柱面、圆锥面、平面和球面等多种表面,在加工圆柱面和圆锥面等直母线表面时,油石的振荡运动是小幅高频的直线往复运动,该运动的直线性、振荡幅度和频率的稳定性直接影响超精研工艺的质量和效率。超精机工作时,油石的振荡运动由机床的油石振荡装置提供。

超精机油石振荡装置往复直线运动的支撑方式主要有两种,一种是直线运动导轨,另一种是悬吊弹簧板,带直线运动导轨的油石振荡装置,其性能的稳定性和使用的便利性存在局限性,基于油石振荡装置直线振荡运动小幅高频的特性,直线运动导轨很容易磨损,随着磨损的积累,一方面振荡装置的使用性能不断下降,另一方面磨损达到一定程度需要修复或更换,影响使用的便利性并增加使用成本;

采用悬吊弹簧板进行直线运动支撑的油石振荡装置克服了直线运动导轨的局限性,避免了导轨磨损对振荡精度和性能的影响,使用中也便于维护,但目前带悬吊弹簧板的油石振荡装置还存在局限性,主要是悬吊弹簧板在铅垂平面内往复摆动的同时,存在水平面内的扭转运动,而这种扭转运动既影响水平面内油石往复运动的直线性,也影响振荡运动的平稳性,目前这种装置悬吊弹簧板在水平面内产生扭转运动的原因是,一方面,悬吊弹簧板是薄板,其水平扭转刚度比较小,另一方面,振荡过程中弹簧板组在水平面内受到明显的扭矩作用。油石及其加压装置等作振荡运动的零部件,通常都配置在弹簧板前方一定距离的位置而不是在其正下方,超精研加工的研磨力和油石及其加压装置等零部件的惯性力都作用在弹簧板和振荡板的前方,而一个振荡板只与一个偏心轮接触,因此在水平面内悬吊弹簧板组受到明显的扭矩作用。随着精密机械零件超精研加工要求的不断提高,现有超精机油石振荡装置的使用性能已难以满足需要。

发明内容

有鉴于此,为解决上述现有技术的不足,本发明的目的在于提供一种超精研加工用四偏心轮驱动强制振荡装置及使用方法,该装置具有振荡直线性更好、振荡频率和幅度稳定、振荡更平稳、驱动力矩小等优良性能,并可长期保持良好的振荡精度和性能。

为实现上述目的,本发明所采用的技术方案是:超精研加工用四偏心轮驱动强制振荡装置,包括机架、四轮驱动轴系和振荡机构,所述四轮驱动轴系包括偏心轴、右振荡框组件、左振荡框组件、右驱动偏心轮对和左驱动偏心轮对、偏心轴前支撑轴承和偏心轴后支撑轴承,所述右驱动偏心轮对的两个偏心轮分别安装在所述偏心轴前支撑轴承和偏心轴后支撑轴承的内侧,所述左驱动偏心轮对的两个偏心轮分别安装在所述右驱动偏心轮对的内侧,将所述右驱动偏心轮对的两个偏心轮框在其中,所述左振荡框组件的两个振荡框分别将所述左驱动偏心轮对的两个偏心轮框在其中。

进一步的,所述四轮驱动轴系通过其轴两端的轴承安装在所述机架中心,所述振荡机构包括两组,对称设置在所述四轮驱动轴系的两侧,每组所述振荡机构均包括振荡板,设置在所述振荡板和所述机架之间的悬吊弹簧板,以及设置在所述振荡板上的平衡块和油石及其加压组件。

进一步的,所述左驱动偏心轮对和右驱动偏心轮对的跨度中心与所述偏心轴前后支撑轴承和的跨度中心重合;所述左驱动偏心轮对和右驱动偏心轮对的偏心量相同,偏心相位分布为:所述左驱动偏心轮对的两个偏心轮位于同一相位,且与所述右驱动偏心轮对的两个偏心轮相位相反。

进一步的,右边所述振荡板的左端与右振荡框组件的两个振荡框固定连接,左边所述振荡板的右端与所述左振荡框组件的两个振荡框固定连接;所述振荡板上方均匀设有多块悬吊弹簧板,所述悬吊弹簧板另一端连接在所述机架上;所述振荡板前方相应设有多套油石及其加压组件,后方设有多个平衡块。

进一步的,所述右振荡框组件、左振荡框组件均为组装结构,所述偏心轮的外圆柱面直径与所述振荡框的左右内表面之间的尺寸为小间隙配合,所述振荡框的上下内表面之间的尺寸比所述偏心轮外圆柱面直径与振荡幅度之和大3mm以上。

进一步的,超精研加工用四偏心轮驱动强制振荡装置的使用方法,包括以下步骤:

(1)四轮驱动轴系在传动装置带动下作等速定轴转动,通过右驱动偏心轮对和左驱动偏心轮对的2对偏心轮分别驱动右振荡框组件、左振荡框组件同时向左右两侧做往复摆动;

(2)右振荡框组件、左振荡框组件分别带动右侧和左侧振荡机构上的振荡板、悬吊弹簧板、平衡块和油石及其加压组件做往复摆动;

(3)安装于振荡板前方下端的油石,其振荡幅度要求很小,一般不超过4mm,而悬吊弹簧板长度加上油石加压气缸等部件的长度后总长度很大,油石的摆动近似为直线往复运动。

本发明的有益效果是:

本发明设有右振荡框组件和左振荡框组件,其上的振荡框将右驱动偏心轮对和左驱动偏心轮对分别框在其中,偏心轮外圆柱面与振荡框的左右内表面之间只有微小间隙,振荡是在偏心轮强制驱动下实现的,这样,振荡框、振荡板和悬吊弹簧板在水平面内的扭转会受到偏心轮很好的约束,振荡板与四轮驱动轴系的轴线具有良好的平行性,从而保证油石的振荡运动在水平面内具有良好的直线性,而且即使在高频振荡条件下,其振荡频率和幅度也十分稳定,彻底克服复位弹簧振荡装置在高频条件下可能产生的振荡频率和幅度不稳定问题;

本发明的振荡板后方安装有平衡块,其质量等于振荡板前方安装的油石及其加压装置的质量,振荡过程中可以平衡油石及其加压装置惯性力产生的水平面内扭转力矩,加之悬吊弹簧板在水平面内也能产生一定的抗扭转弹性力矩,因此,即使振荡框由于磨损而与偏心轮之间间隙有所增大,振荡板也不容易产生太大的水平扭转运动,从而提高装置的振荡平稳性和振荡性能保持性;其次,与复位弹簧振荡装置相比,偏心驱动轴系转动不需克服复位弹簧弹力,因此需要的驱动力矩较小;进一步的,偏心轮驱动的往复振荡装置,在往复运动换向时速度很小,偏心轮与振荡框之间间隙产生的换向冲击力也比较小,因此,即便长时间使用后有磨损导致偏心轮与振荡框之间间隙增大,其对振荡性能的影响也比较小,从而获得良好的振荡性能保持性。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

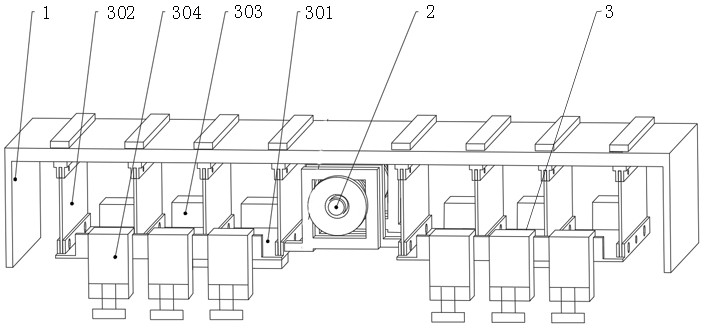

图1为超精研加工用四偏心轮驱动强制振荡装置的结构示意图;

图2为四轮驱动轴系的结构示意图;

图3为四轮驱动轴系与振荡机构的位置关系图;

图4为偏心轮外圆柱面直径与振荡框的内部尺寸关系图;

附图标记:1、机架,2、四轮驱动轴系,3、振荡机构,301、振荡板,302、悬吊弹簧板,303、平衡块,304、油石及其加压组件,4、偏心轴,5、右振荡框组件,6、左振荡框组件,7、右驱动偏心轮对,8、左驱动偏心轮对,9、偏心轴前支撑轴承,10、偏心轴后支撑轴承。

具体实施方式

下面给出具体实施例,对本发明的技术方案作进一步清楚、完整、详细地说明。本实施例是以本发明技术方案为前提的最佳实施例,但本发明的保护范围不限于下述的实施例。

超精研加工用四偏心轮驱动强制振荡装置,具有振荡直线性更好、振荡频率和幅度稳定、振荡更平稳、驱动力矩小等优良性能,并可长期保持良好的振荡精度和性能,如图1所示,包括机架1、四轮驱动轴系2和振荡机构3,所述四轮驱动轴系2通过其轴两端的轴承安装在所述机架1中心,所述振荡机构3包括两组,对称设置在所述四轮驱动轴系2的两侧,如图2和图3所示,所述四轮驱动轴系2包括偏心轴4、右振荡框组件5、左振荡框组件6、右驱动偏心轮对7、左驱动偏心轮对8、偏心轴前支撑轴承9和偏心轴后支撑轴承10,所述右振荡框组件5的两个振荡框固定在右边所述振荡板301的左端,所述左振荡框组件6的两个振荡框固定在左边所述振荡板301的右端,所述右驱动偏心轮对7的两个偏心轮分别安装在所述偏心轴前支撑轴承9和偏心轴后支撑轴承10的内侧,所述左驱动偏心轮对8的两个偏心轮分别安装在所述右驱动偏心轮对7的内侧,所述右振荡框组件5的两个振荡框分别将所述右驱动偏心轮对7的两个偏心轮框在其中,所述左振荡框组件6的两个振荡框分别将所述左驱动偏心轮对8的两个偏心轮框在其中;

以左侧的振荡机构3为例,如图3所示,每组所述振荡机构3均包括振荡板301,设置在所述振荡板301和所述机架1之间的悬吊弹簧板302,以及设置在所述振荡板301上的平衡块303和油石及其加压组件304;进一步的,所述振荡机构3上的组件的位置关系如下:右边所述振荡板301的左端与右振荡框组件5的两个振荡框固定连接,左边所述振荡板301的右端与所述左振荡框组件6的两个振荡框固定连接;所述振荡板301上方均匀设有多块悬吊弹簧板302,所述悬吊弹簧板302另一端连接在所述机架1上;所述振荡板301前方相应设有多套油石及其加压组件304,后方设有多个平衡块303;

进一步的,所述左驱动偏心轮对8和右驱动偏心轮对7的跨度中心与所述偏心轴前后支撑轴承9和10的跨度中心重合;所述左驱动偏心轮对8和右驱动偏心轮对7的偏心量相同,偏心相位分布为:所述左驱动偏心轮对8的两个偏心轮位于同一相位,且与所述右驱动偏心轮对7的两个偏心轮相位相反。

进一步的,如图4所示,所述右振荡框组件5、左振荡框组件6均为组装结构,所述偏心轮的外圆柱面直径A与所述振荡框的左右内表面之间的尺寸B为小间隙配合,所述振荡框的上下内表面之间的尺寸C比所述偏心轮外圆柱面直径与振荡幅度之和大3mm以上。

本发明的技术原理如下:

一、本发明的偏心轮对之间都有较大跨距,同时,偏心轮外圆柱面与振荡框的左右内表面之间只有微小间隙,振荡框、振荡板和悬吊弹簧板在水平面内的扭转会受到偏心轮很好的约束,振荡板与四轮驱动轴系的轴线具有良好的平行性,从而保证油石的振荡运动在水平面内具有良好的直线性;

二、本发明的偏心轮外圆柱面与振荡框的左右内表面之间只有微小间隙,振荡是在偏心轮强制驱动下实现的,因此,即使在高频振荡条件下,其中振荡频率和幅度也十分稳定,彻底克服复位弹簧振荡装置在高频条件下可能产生的振荡频率和幅度不稳定问题;

三、本发明振荡板后方安装有平衡块,其质量等于振荡板前方安装的油石及其加压装置的质量,振荡过程中可以平衡油石及其加压装置惯性力产生的水平面扭转力矩,加之悬吊弹簧板在水平面内会产生一定的抗扭转弹性力矩,因此,即使振荡框由于磨损而与偏心轮之间间隙有所增大,振荡板也不容易产生太大的水平扭转运动,从而提高装置的振荡平稳性和振荡平稳性能保持性;

四、本发明与复位弹簧振荡装置相比,偏心驱动轴系转动不需克服复位弹簧弹力,因此需要的驱动力矩较小;

五、除了轴承内部磨损以外,本发明使用中唯一产生磨损的地方,是偏心轮与振荡框的接触面,偏心轮与振荡框之间是滚动接触,偏心轮实际上是轴承,振荡框也选用耐磨材料,因此,偏心轮与振荡框的接触面不容易磨损;退一步说,即便长时间使用后有磨损导致偏心轮与振荡框之间间隙增大,其对振荡性能的影响也比较小,原理如下:首先,振荡板后方安装平衡块可以大幅减小甚至消除振荡板的水平扭转力矩,而且悬吊弹簧板也可以产生一定的水平扭转抵抗力矩,因此,偏心轮与振荡框之间间隙增大对振荡板的水平扭转运动影响较小;其次,偏心轮驱动的往复振荡装置,在运动换向时速度很小,因此,偏心轮与振荡框之间间隙产生的换向冲击也比较小。综上所述,本发明装置的振荡性能保持性良好。

本发明所述的超精研加工用四偏心轮驱动强制振荡装置的使用方法,包括以下步骤:

(1)四轮驱动轴系2在传动装置带动下作等速定轴转动,通过右驱动偏心轮对7和左驱动偏心轮对8的2对偏心轮分别驱动右振荡框组件5、左振荡框组件6同时向左右两侧做往复摆动;

(2)右振荡框组件5、左振荡框组件6带动分别带动右侧和左侧振荡机构上的振荡板301、悬吊弹簧板302、平衡块303和油石及其加压组件304做往复摆动;

(3)安装于振荡板301前方下端的油石,其振荡幅度要求很小,一般不超过4mm,而悬吊弹簧板302长度加上油石加压气缸等部件的长度后总长度很大,油石的摆动近似为直线往复运动。

以上显示和描述了本发明的主要特征、基本原理以及本发明的优点。本行业技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会根据实际情况有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 超精研加工用四偏心轮驱动强制振荡装置及使用方法

- 超精研加工用四偏心轮驱动强制振荡装置