压印模具、压印模具的制作方法、纳米压印方法

文献发布时间:2023-06-19 09:30:39

技术领域

本申请涉及集成电路技术领域,特别是涉及一种压印模具、压印模具的制作方法、纳米压印方法以及硅通孔的制作方法。

背景技术

纳米压印技术是一种新型的微纳加工技术。该技术通过机械转移的手段,达到了超高的分辨率,有望在未来取代传统光刻技术,成为微电子、材料领域的重要加工手段。例如,广泛应用在3D传感和成像系统等处的衍射光学元件(DOE,Diffractive OpticalElements),即是通过纳米压印技术,在硅片上形成硅通孔(TSV)进而形成的。

但是,纳米压印技术的发展一直有一个不可回避的缺陷问题,就是在模具(mold)与压印材料的脱模过程中存在的粘附问题。如果粘连严重的情况下,不但单个的压印图形的质量不能保证,还可能造成模具的损坏。

发明内容

基于此,有必要针对现有技术中的粘附问题提供一种纳米压印方法以及集成电路的制造方法。

一种压印模具,包括:

模具主体,具有压印图形;

无机膜层,覆盖所述模具主体具有所述压印图形的表面;

有机膜层,位于所述无机膜层背离所述模具主体的表面。

在其中一个实施例中,所述无机膜层为透明膜层。

在其中一个实施例中,所述无机膜层的材料包括金属元素。

在其中一个实施例中,所述无机膜层包括金属化物膜层。

在其中一个实施例中,所述有机膜层包括自组装材料膜层。

在其中一个实施例中,所述无机膜层的厚度为

一种压印模具的制作方法,包括:

提供模具主体,所述模具主体具有压印图形;

在所述模具主体表面形成无机膜层,所述无机膜层覆盖所述模具主体具有所述压印图形的表面;

在所述无机膜层上形成有机膜层。

一种纳米压印方法,包括:

提供如上述的压印模具;

提供基材,并在基材的表面形成压印材料层;

使用所述压印模具对所述压印材料层进行压印;

将所述有机膜层与所述无机膜层分离实现脱模,并形成图形化压印层。

在其中一个实施例中,所述将所述有机膜层与所述无机膜层分离实现脱模,并形成图形化压印层之后,还包括:

清洗脱模后表面形成有所述无机膜层的所述模具主体;

在清洗后的所述无机膜层表面再次形成有机膜层。

在其中一个实施例中,使用所述压印模具对所述压印材料层进行压印后,所述压印材料层内形成有若干凹槽,所述凹槽的槽深小于所述压印材料层的厚度,将所述有机膜层与所述无机膜层分离实现脱模,并形成图形化压印层,包括:

将所述有机膜层与所述无机膜层分离实现脱模,;

去除所述有机膜层以及所述压印材料层的在所述凹槽底部残留的部分,以形成图形化压印层。

一种硅通孔的制作方法,包括如下步骤:

采用上述的纳米压印方法,在所述基材上形成所述图形化压印层,所述基材为硅片;

基于所述图形化压印层对所述硅片进行刻蚀,以于所述硅片内形成硅通孔。

上述压印模具、压印模具的制作方法、纳米压印方法及硅通孔的制作方法,在模具主体上形成无机膜层,并且在无机膜层上形成有机膜层。由于无机膜层与有机膜层之间的粘附力较弱,又由于压印材料通常为有机材料,有机膜层与压印材料性能相近,二者之间的粘附力更好。因此,在压印后进行脱模时,粘附力较弱的无机膜层与有机膜层容易相互分离,而有机膜层通过较好的粘附力留在压印材料形成的图形化预压印层表面。因此,本申请通过无机物与有机物材料性能的差异,可以进行干净有效的脱模,从而解决脱模过程中的压印材料与模具的粘附问题。

附图说明

为了更清楚地说明本申请实施例或传统技术中的技术方案,下面将对实施例或传统技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

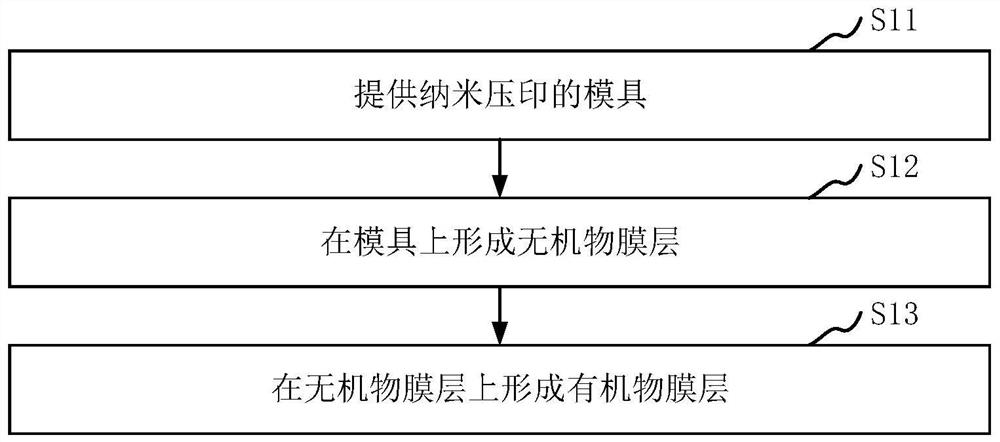

图1为一实施例中提供的压印模具的制作方法的流程图;

图2-图4为一实施例中提供的压印模具制作方法各步骤所得结构的截面结构示意图;

图5为一实施例中提供的纳米压印方法的流程图;

图6-图11为一实施例中提供的纳米压印方法中压印过程所得结构的截面结构示意图;

图12为一实施例中提供的硅通孔的制作方法的流程图。

附图标记说明:

附图标记说明:100-模具,200-无机膜层,300-有机膜层,400-待加工基片,500-压印材料,510-图形化预压印层,520-图形化压印层。

具体实施方式

为了便于理解本申请,下面将参照相关附图对本申请进行更全面的描述。附图中给出了本申请的实施例。但是,本申请可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使本申请的公开内容更加透彻全面。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本申请。

应当明白,当元件或层被称为“在...上”时,其可以直接地在其它元件或层上、与之相邻、连接或耦合到其它元件或层,或者可以存在居间的元件或层。

在此使用时,单数形式的“一”、“一个”和“所述/该”也可以包括复数形式,除非上下文清楚指出另外的方式。还应当理解的是,术语“包括/包含”或“具有”等指定所陈述的特征、整体、步骤、操作、组件、部分或它们的组合的存在,但是不排除存在或添加一个或更多个其他特征、整体、步骤、操作、组件、部分或它们的组合的可能性。同时,在本说明书中,术语“和/或”包括相关所列项目的任何及所有组合。

这里参考作为本申请的理想实施例(和中间结构)的示意图的横截面图来描述申请的实施例,这样可以预期由于例如制造技术和/或容差导致的所示形状的变化。因此,本申请的实施例不应当局限于在此所示的区的特定形状,而是包括由于例如制造技术导致的形状偏差。

本申请提供一种压印模具的制作方法,请参阅图1,包括如下步骤:

步骤S11,提供模具主体100,请参阅图2;

步骤S12,在模具主体100表面形成无机膜层200,请继续参阅图3;

步骤S13,在无机膜层200上形成有机膜层300,请参阅图4。

在步骤S11中,纳米压印的模具主体100可以通过电子束刻蚀、极紫外光刻蚀、聚焦离子束刻蚀或者反应离子束刻蚀等方式形成。模具主体100上的压印图形的精度决定了待加工的基材被图形化的精度。

当纳米压印的方式为紫外压印时,通常情况下,模具主体100都是为透明材料,常见为石英等。当然,本申请纳米压印方式并不限于为紫外压印。

在步骤S12中,可以通过化学气相沉积等方式进行成膜沉积。

在步骤S13中,可以通过化学气相沉积等方式进行成膜沉积。

在一个实施例中,请参阅图4,提供一种压印模具,包括:模具主体100、无机膜层200以及有机膜层300。模具主体100具有压印图形。无机膜层200覆盖模具主体100具有压印图形的表面。有机膜层300位于无机膜层200背离模具主体100的表面。

在一个实施例中,请参阅图5,本申请提供一种纳米压印方法,包括如下步骤:

步骤S1,提供压印模具,请参阅图4。

步骤S2,提供基材400,并在基材400的表面形成压印材料层500,请参阅图6。

步骤S3,使用压印模具对压印材料层500进行压印,请参阅图7、图8以及图9。

步骤S4,将有机膜层300与无机膜层200分离实现脱模,并形成图形化压印层520,请参阅图10以及图11。

在步骤S1中,压印模具可以为上述实施例提及的压印模具。

在步骤S2中,可以通过涂布等方式在基材400表面形成压印材料层500。

基材400例如可以为硅片等。压印材料层500通常为有机材料。具体地,压印材料层500通常可以为聚酰亚胺形成的光刻胶等。

在步骤S3中,可以将压印模具压在形成有压印材料层500的基材400上,以使得压印材料层500与压印模具的有机膜层300对准接触,从而进行压印。

压印后,压印材料层500被图形化而形成图形化预压印层510。

在步骤S4中,将有机膜层300与无机膜层200分离后,有机膜层300留在图形化预压印层510的表面,而无机膜层200留在模具主体100的表面。

本实施例在模具主体100上形成无机膜层200,并且在无机膜层200上形成有机膜层300从而形成压印模具。压印时,有机膜层300与压印材料层500对准接触。

无机膜层200与有机膜层300之间的粘附力较弱。同时,由于压印材料层500通常为有机材料。因此,有机膜层300与压印材料层500性能相近,二者之间的粘附力更好。

因此,在步骤S4进行脱模时,粘附力较弱的无机膜层200与有机膜层300相互分离,而有机膜层300通过较好的粘附力留在压印材料层500形成的图形化预压印层510表面,而无机膜层200留在模具主体100的表面。

因此,本实施例通过无机物与有机物(无机膜层200与有机膜层300)材料性能的差异,可以进行干净有效的脱模,从而解决脱模过程中的压印材料与模具主体的粘附问题。

在一个实施例中,纳米压印的方式为紫外压印。此时,步骤S1提供的压印模具应用于紫外压印。无机膜层200为透明膜层。

在本实施例中,步骤S3可以首先将压印材料层500与有机膜层300对准接触。此时,可以将被压印材料层500涂覆的基材600和形成有压印模具装载到对准机中,且通过真空将二者固定在各自的卡盘中,完成基材600和压印模具的光学对准,请参阅图7。

当基材600和压印模具的光学对准完成后,施加压力,使得压印材料层500与有机膜层300对准接触,请参阅图8。

之后,自模具主体100背离基材400的一侧进行紫外曝光,固化压印材料层500。以紫外光作为曝光光源,压印材料层500在紫外光的照射下,能够发生光化学反应,进而固化形成图形化预压印层510,请参阅图9。

本实施例中的无机膜层200为透明膜层。这里的“透明膜层”是指透光率大于阈值透光率而使得紫外光能够有效透过的膜层。“阈值透光率”具体可以根据实际需求进行设定。

由于无机膜层200为透明膜层。因此,本实施例在自模具主体100一侧进行紫外曝光时,压印材料层500可以吸收足够多的紫外光的能量,从而进行光化学反应而固化。

因此,本实施例可以进行干净有效的紫外压印。当然,本申请纳米压印的方式并不限于为紫外压印。

在一个实施例中,无机膜层200的材料包括金属元素。

金属元素具有吸热性能。因此,此时无机膜层200能够吸收更多的能量,进而使得无机膜层200与有机膜层300在脱模时可以尽早分离,从而提高脱模效率。

同时,金属元素可以有效增加无机膜层200的硬度,从而增加模具主体100表面硬度,提高模具主体形成图形的精度。

并且,在步骤S4脱模以后,无机膜层200附着在模具主体100上。此后,通常要对模具主体100进行清洗时。清洗方式通常采用等离子体清洗。而金属元素耐物理冲击性能好,因此此时无机膜层200在金等离子体清时也更加耐刻蚀,从而对模具主体100进行保护。当然,也可以考虑使用湿法清洗等方式进行清洗。

可以理解的是,当纳米压印的方式为紫外压印时,本实施例中的金属元素的加入是在满足无机膜层200要求的前提进行的,并不会影响无机膜层200的透光性。

作为示例,无机膜层200可以为金属化物膜层,例如氮化镓(GaN)膜等。或者,无机膜层200也可以为掺杂有金属原子的无机物膜层。或者,无机膜层200也可以为金属化物膜层与掺杂有金属原子的无机物膜层的复合膜层等等。

在一个实施例中,设置有机膜层300包括自组装材料。

为了保证步骤S4的脱模质量,保证无机膜层200表面在脱模后不粘连或者几乎不粘连(粘连量可以忽略)有有机膜层30,有机膜层300通常要设置的比较薄。

本实施例设置有机膜层300包括自组装材料。自组装材料具有单分子层结构。有机膜层300可以包括一层或者多层自组装材料,进而有效地控制有机膜层300的厚度。

作为示例,有机膜层300的厚度可以设置为

在一个实施例中,无机膜层200的厚度为

在步骤S4脱模以后,需要对模具主体100进行清洗。此时,为了保证模具主体100可以被无机膜层200有效保护,需要设置无机膜层200具有一定的厚度。

同时,在进行紫外压印时,无机膜层200需要具有足够的透光率,从而使得紫外光能量到达压印材料层500。因此,无机膜层200的厚度同时需要控制在一定的范围内。

在一个实施例中,步骤S4之后,还包括:

步骤S5,清洗脱模后的、表面形成有无机膜层的模具主体;

步骤S6,在清洗后的无机膜层200表面再次形成有机膜层300。

如前述说明,在步骤S4脱模以后,通常要对模具主体100进行清洗。本步骤将清洗以后的无机膜层200表面再次有机膜层300,从而可以利用同一无机膜层200进行多次纳米压印,从而提高工艺效率,节约生产成本。

此时,如果设置无机膜层200的材料包括金属元素,还可以使得脱模以后无机膜层200不易变形,进而提高无机膜层200的利用次数。

在一个实施例中,在步骤S3中,使用压印模具对压印材料层500进行压印后,压印材料层500内形成有若干凹槽,凹槽的槽深小于压印材料层500的厚度。

具体地,如前述说明,使用压印模具对压印材料层500进行压印后,压印材料层500被图形化而形成图形化预压印层510。图形化预压印层510具有若干凹槽。凹槽的槽深小于压印材料层500的厚度。

此时,压印材料层500在凹槽底部残留的部分,在压印后仍然覆盖基材600,从而保证基材600在压印过程中可以得到有效保护。

此时,在本实施例中,步骤S3包括:

步骤S31,将有机膜层300与无机膜层200分离实现脱模,请参阅图10;

步骤S32,去除有机膜层300以及压印材料层500的在凹槽底部残留的部分,以形成图形化压印层520,请参阅图11。

可以通过等离子体刻蚀等方式将有机膜层300以及压印材料层500的在凹槽底部残留的部分去除,从而露出基材600,并形成图形化压印层520。

在一个实施例中,请参阅图12,还提供一种硅通孔的制作方法,包括:

步骤S10,采用上述任一项实施例的纳米压印方法,在基材400上形成图形化压印层500,基材400为硅片,请参阅图9;

步骤S20,基于图形化压印层520对硅片进行刻蚀,以于硅片内形成硅通孔。

形成硅通孔的硅片可以应用于在Memory或者MEMS等产品上的集成电路的制造。

当然,本申请并不以此为限制。本申请实施例的纳米压印方法形成的图形化压印层500,也可以用于其他基材以及其他图形的制作。

应该理解的是,虽然图1以及图5的的至少一部分步骤可以包括多个步骤或者多个阶段,这些步骤或者阶段并不必然是在同一时刻执行完成,而是可以在不同的时刻执行,这些步骤或者阶段的执行顺序也不必然是依次进行,而是可以与其它步骤或者其它步骤中的步骤或者阶段的至少一部分轮流或者交替地执行。

在本说明书的描述中,参考术语“一个实施例”、“理想实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特征包含于本申请的至少一个实施例或示例中。在本说明书中,对上述术语的示意性描述不一定指的是相同的实施例或示例。

上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。

- 辊型纳米压印装置、辊型纳米压印装置用模具辊、辊型纳米压印装置用固定辊以及纳米压印片的制造方法

- 压印模具、压印模具的制作方法、纳米压印方法