一种用于硅氢加成反应的催化剂及其制备方法和应用

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及有机硅合成技术领域,具体涉及一种用于硅氢加成反应的催化剂及其制备方法和应用。

背景技术

硅氢加成反应是利用Si-H键与不饱和键(碳碳双键、碳碳三键等)进行加成反应,是形成C-Si键制备有机硅化合物,如硅烷偶联剂、有机硅表面活性剂、润滑剂、粘合剂、消泡剂的重要方法,也是硅油、硅橡胶及有机硅树脂改性的重要方法。硅氢加成反应研究核心是催化剂筛选及催化机理确立。均相催化剂Speier(Advances in OrganometallicChemistry,1979,17:407-447)和Karstedt(US3775452,1973)催化剂虽具有高活性,但区域选择性差,催化不对称α-烯烃硅氢加成反应时,既有α加成产物又有β加成产物,催化剂在使用过程中不稳定,活性中心Pt易发生团聚,产生Pt黑,产物带有颜色,造成污染,往往不适用于高沸点、高纯度有机硅产品,如化妆品、医疗和食品等领域应用的有机硅产品的合成;均相催化剂中,Pt难回收造成资源浪费,文献报道催化剂消耗费用占有机硅氧烷生产总成本的30%(ACS Catalysis,2016,6:2632-2636)。

1,1,1,3,5,5,5-七甲基-3-辛基三硅氧烷具有良好的亲油性,在化妆品中可作为亲油乳化剂,侧链辛基可与化妆品种多数化妆油或蜡相容,三硅氧烷主链由于Si-O-Si键长长、键角大,使其具有良好的柔顺性,提供丝滑感,赋予其独特的扩散能力,有助于无机颜料在有机油中的分散。作为个人护理品的优良添加剂,1,1,1,3,5,5,5-七甲基-3-辛基三硅氧烷可改善化妆油手感和铺展性,减少涂抹时间,也可降低化妆油的油腻感,而使其具有丝滑感。

目前,有关1,1,1,3,5,5,5-七甲基-3-辛基三硅氧烷的合成主要通过均相催化剂,如Speier催化剂【John L Speier.Homogeneous catalysis of hydrosilylation bytransition metals[J].Adv.Organomet.Chem.1979,17:407-447.】和Karstedt催化剂【Karstedt B D,Scotia N Y.Platinum complexes of unsaturated siloxanes andplatinum containing organopolysiloxanes[P].US 3775452(1973).】,催化1,1,1,3,5,5,5-七甲基三硅氧烷与1-辛烯硅氢加成反应而制得【曹玲玲,吕希林.辛基七甲基三硅氧烷的合成,化工中间体[J].2015,4,67.】,但由于均相催化剂活性过高,副产物多,尤其是反应后期Pt发生团聚产生Pt黑,产物受到污染而带有颜色,难以满足化妆品分散剂需求。

发明内容

本发明的目的在于提供一种用于硅氢加成反应的催化剂及其制备方法和应用,该催化剂具有较高活性和选择性,而且能够回收重复利用,具有较长的使用寿命,同时避免了传统催化剂催化过程中存在的副产物多以及产物受到污染的问题。

为了实现本发明的上述目的,特采用以下技术方案:

本发明第一方面提供一种用于硅氢加成反应的催化剂的制备方法,所述制备方法包括如下步骤:

(a)将氨基硅树脂微球和氨基酸酐分别分散于N,N-二甲基甲酰胺中配制得到氨基硅树脂微球悬浮液和氨基酸酐悬浮液;

(b)将氨基硅树脂微球悬浮液和氨基酸酐悬浮液混合并进行反应,制得氨基羧基硅树脂微球;

(c)在氨基羧基硅树脂微球中添加六水合氯铂酸醇溶液进行反应、蒸馏、干燥,既得所述催化剂。

本发明上述制备方法制备得到的催化剂具有较高活性和选择性,能够高效催化硅氢加成反应,提高产物含量,而且该催化剂能够回收重复利用,具有较长的使用寿命,同时避免了传统催化剂催化硅氢加成过程中存在的副产物多以及产物受到污染的问题。

优选地,所述步骤(b)中,反应为在50~100℃、搅拌条件下反应2~50h;

优选地,在反应结束后依次进行过滤、洗涤和干燥。

优选地,所述步骤(c)中,反应为在40~78℃、搅拌条件下反应0.5~12h。

优选地,所述氨基硅树脂微球和氨基酸酐的质量比为2∶1~1∶4。

优选地,所述六水合氯铂酸与氨基羧基硅树脂微球的质量比为1∶10

优选地,所述六水合氯铂酸醇溶液中六水合氯铂酸的浓度为0.1~10g/L;

优选地,所述氨基硅树脂微球通过如下方法制得:

将烷氧基硅烷和氨基烷氧基硅烷单体混合后加入到醇水溶液中进行水解缩聚反应、静置、抽滤、干燥,得到所述氨基硅树脂微球。

优选地,所述烷氧基硅烷与氨基烷氧基硅烷的摩尔比为0.5~10;更优选为4~5;

优选地,烷氧基硅烷选自四甲氧基硅烷、四乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、甲基三甲氧基硅烷、甲基三乙氧基硅烷、苯基三甲氧基硅烷和苯基三乙氧基硅烷中的至少一种;

优选地,所述氨基烷氧基硅烷选择自γ-氨丙基三甲氧硅烷、γ-氨丙基三乙氧硅烷和N-(β-氨乙基)-γ-氨丙基三甲氧基硅烷中的至少一种;

优选地,所述水解缩聚反应的温度为0~90℃,反应时间为0.5~24h。

优选地,所述醇水溶液中醇与水的体积比为0~2;所述醇选自甲醇、乙醇和异丙醇中的至少一种。

优选地,所述氨基酸酐选自乙二胺四乙酸二酐、二乙烯三胺五酸二酐和三乙烯四胺六酸三酐中的至少一种。

本发明第二方面提供一种用于硅氢加成反应的催化剂,所述催化剂通过上述制备方法制备得到。

本发明第三方面提供一种上述催化剂在催化硅氢加成反应中的应用。

本发明第四方面提供一种1,1,1,3,5,5,5-七甲基-3-辛基三硅氧烷的合成方法,所述合成方法包括:以权利要求7所述的催化剂催化1,1,1,3,5,5,5-七甲基三硅氧烷和1-辛烯进行硅氢加成反应。。

优选地,所述硅氢加成反应的温度为40~140℃,反应时间为1~12h;

优选地,所述1,1,1,3,5,5,5-七甲基三硅氧烷和1-辛烯的摩尔配比为0.8~1.2;

优选地,所述催化剂按照Pt的质量为1,1,1,3,5,5,5-七甲基三硅氧烷和1-辛烯总质量的0.1~50ppm进行添加。

与现有技术相比,本发明的有益效果至少包括:

本发明上述制备方法制备得到的催化剂具有较高活性和选择性,能够高效催化硅氢加成反应,提高产物含量,而且该催化剂能够回收重复利用,具有较长的使用寿命,同时避免了传统催化剂催化硅氢加成过程中存在的副产物多以及产物受到污染的问题。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

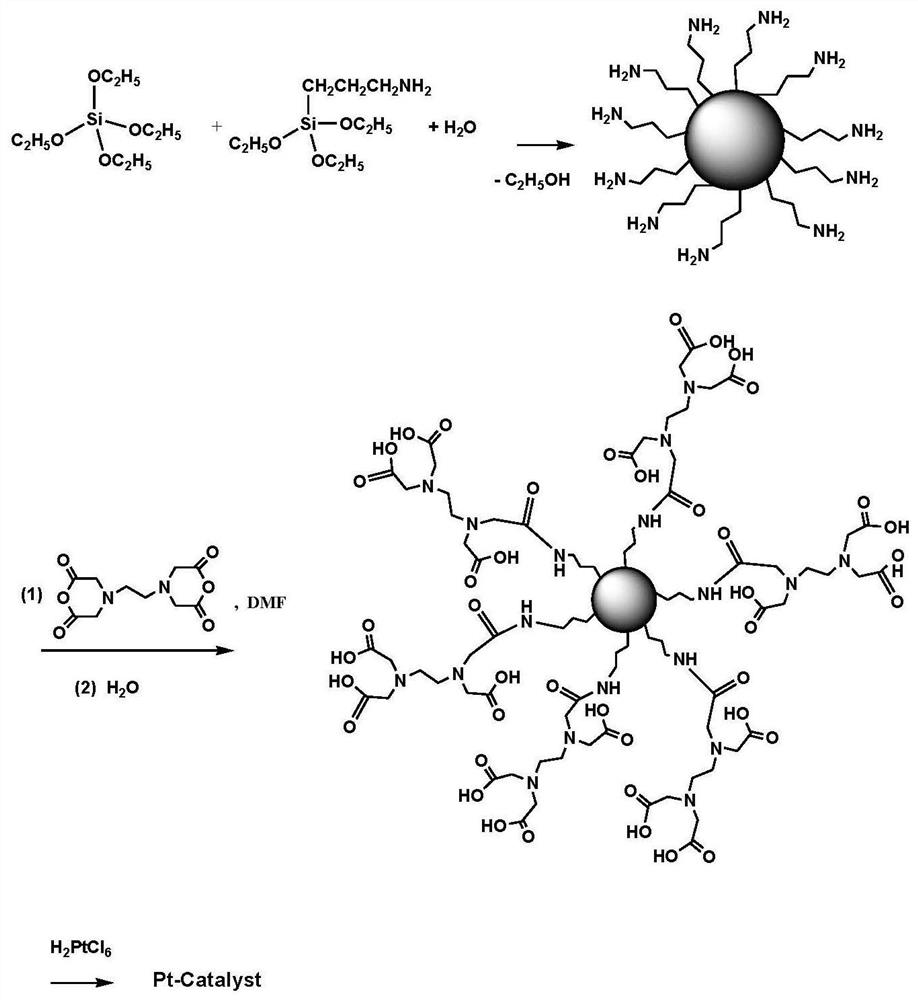

图1为本发明实施例1中催化剂的合成路线图;

图2为本发明实施例1中制备的催化剂的SEM图;

图3为本发明实施例1中制备的催化剂的EDS图;

图4为本发明实施例4中1,1,1,3,5,5,5-七甲基-3-辛基三硅氧烷的合成路线图;

图5为本发明实施例4中滤液的GC检测分析图;

图6为本发明实施例4中滤液的MS检测分析图;

图7为本发明实施例4中滤液的核磁共振氢谱图。

具体实施方式

下面将结合实施例对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

需要注意的是,除非另有说明,本申请使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

以下各实施例采用的原料如下:

1,1,1,3,5,5,5-七甲基三硅氧烷:纯度≥99%;来源海多化工有限公司;

1-辛烯:纯度≥98%;来源阿拉丁试剂;

其它试剂原料如无特殊说明,均可以通过常规生化试剂商店购买得到。

实施例1

本实施例为一种用于硅氢加成反应的催化剂的制备方法,该催化剂的合成路线如图1所示,具体地,该制备方法包括如下步骤:

(a)将8.3g四乙氧基硅烷与2.2gγ-氨丙基三乙氧硅烷混合,在搅拌状态下,加入到180mL体积比为1:1的乙醇与水的混合溶剂中,在室温下搅拌反应4h后,静置陈化12h,制得单分散氨基硅树脂微球悬浮液,悬浮液经抽滤后,得到单分散硅树脂微球滤饼和滤液,滤饼经75℃真空干燥得到产物单分散氨基硅树脂微球;

(b)称取2.0g氨基硅树脂微球并分散于35mL N,N-二甲基甲酰胺,再将4.0g乙二胺四乙酸二酐(EDTAD)分散于55mL N,N-二甲基甲酰胺,分别得到氨基硅树脂微球悬浮液和EDTAD悬浮液;

(c)将氨基硅树脂微球悬浮液和EDTAD悬浮液混合,在搅拌状态下于75℃反应48h,反应产物经过滤、100mL 25g/LNa

(d)称取1.5g氨基羧基硅树脂微球并添加30ml浓度为0.67g/L的六水合氯铂酸乙醇溶液于65℃搅拌条件下反应3h,再经减压蒸馏、干燥,得到Pt的质量分数为0.5%的用于硅氢加成反应的催化剂;

将制备得到的催化剂进行扫描电镜(SEM)和X射线能谱(EDS)分析,分别得到SEM图和EDS图谱,其中,SEM图如图2所示,EDS图谱如图3所示;

由图2、图3可得:

上述催化剂呈单分散球状颗粒,粒径在0.5μm左右,该催化剂中元素主要组成包括:C、O、Si、N、Pt。

实施例2

本实施例为一种用于硅氢加成反应的催化剂的制备方法,该制备方法包括如下步骤:

(a)将8.3g四乙氧基硅烷与2.2gγ-氨丙基三乙氧硅烷混合,在搅拌状态下,加入到180mL体积比为1:1的乙醇与水的混合溶剂中,在室温下搅拌反应4h后,静置陈化12h,制得单分散氨基硅树脂微球悬浮液,悬浮液经抽滤后,得到单分散硅树脂微球滤饼和滤液,滤饼经75℃真空干燥得到产物单分散氨基硅树脂微球;

(b)称取2.0g氨基硅树脂微球并分散于35mL N,N-二甲基甲酰胺,再将4.0g二乙烯三胺五酸二酐(DTPAD)分散于55mL N,N-二甲基甲酰胺,分别得到氨基硅树脂微球悬浮液和DTPAD悬浮液;

(c)将氨基硅树脂微球悬浮液和DTPAD悬浮液混合,在搅拌状态下于75℃反应48h,反应产物经过滤、100mL 25g/LNa

(d)称取1.5g氨基羧基硅树脂微球并添加30ml浓度为0.67g/L的六水合氯铂酸乙醇溶液于65℃搅拌条件下反应3h,再经减压蒸馏、干燥,得到Pt的质量分数为0.5%的用于硅氢加成反应的催化剂;

实施例3

本实施例为一种用于硅氢加成反应的催化剂的制备方法,该制备方法包括如下步骤:

(a)将11.8g乙烯基三甲氧基硅烷与4.4g N-(β-氨乙基)-γ-氨丙基三甲氧基硅烷混合,在搅拌状态下,加入到200mL体积比为1:1的乙醇与水的混合溶剂中,在室温下搅拌反应12h后,静置陈化12h,制得单分散氨基硅树脂微球悬浮液,悬浮液经抽滤后,得到单分散硅树脂微球滤饼和滤液,滤饼经75℃真空干燥得到产物单分散氨基硅树脂微球;

(b)称取2.0g氨基硅树脂微球并分散于35mL N,N-二甲基甲酰胺,再将4.0g乙二胺四乙酸二酐分散于55mL N,N-二甲基甲酰胺,分别得到氨基硅树脂微球悬浮液和乙二胺四乙酸二酐悬浮液;

(c)将氨基硅树脂微球悬浮液和乙二胺四乙酸二酐悬浮液混合,在搅拌状态下于75℃反应48h,反应产物经过滤、100mL 25g/LNa

(d)称取1.5g氨基羧基硅树脂微球并添加30ml浓度为0.67g/L的六水合氯铂酸乙醇溶液于65℃搅拌条件下反应3h,再经减压蒸馏、干燥,得到Pt的质量分数为0.5%的用于硅氢加成反应的催化剂。

实施例4

本发明实施例为一种1,1,1,3,5,5,5-七甲基-3-辛基三硅氧烷的合成方法,该合成路线如图4所示,该合成方法具体包括如下步骤:

称取112.0g 1,1,1,3,5,5,5-七甲基三硅氧烷和56.0g 1-辛烯于500mL三颈烧瓶中,安装好回流装置,搅拌混合均匀,加入实施例1中制备得到的Pt质量分数为0.5%的催化剂0.34g,于90℃下反应6h,反应结束后在砂芯漏斗中放置聚四氟乙烯微孔(0.22μm)滤膜,通过抽滤装置分离出催化剂,分离出的催化剂将用于下一轮催化1,1,1,3,5,5,5-七甲基三硅氧烷与1-辛烯反应,滤液直接用于GC-MS检测分析和核磁共振氢谱检测,GC-MS检测分析结果如图5、图6所示,滤液对应的氢谱图如图7所示,

在GC图谱中(图5),仅有一个主峰,其保留时间在10.0min附近,其对应的MS谱图如图6所示。目标分子1,1,1,3,5,5,5-七甲基-3-辛基三硅氧烷其分子量为334,在图6中质荷比为73为(CH

实施例5

本发明实施例为一种1,1,1,3,5,5,5-七甲基-3-辛基三硅氧烷的合成方法,该合成方法具体包括如下步骤:

称取112.0g 1,1,1,3,5,5,5-七甲基三硅氧烷和56.0g 1-辛烯于500mL三颈烧瓶中,安装好回流装置,搅拌混合均匀,加入实施例4中抽滤得到催化剂,于90℃下反应6h,反应结束后在砂芯漏斗中放置聚四氟乙烯微孔(0.22μm)滤膜,通过抽滤装置分离出催化剂,分离出的催化剂将用于下一轮催化1,1,1,3,5,5,5-七甲基三硅氧烷与1-辛烯反应,滤液按照实施例4中的方法进行检测分析,确定滤液中目标分子1,1,1,3,5,5,5-七甲基-3-辛基三硅氧烷含量为97.06%。

实施例6

本发明实施例为一种1,1,1,3,5,5,5-七甲基-3-辛基三硅氧烷的合成方法,该合成方法具体包括如下步骤:

称取112.0g 1,1,1,3,5,5,5-七甲基三硅氧烷和56.0g 1-辛烯于500mL三颈烧瓶中,安装好回流装置,搅拌混合均匀,加入实施例5中抽滤得到催化剂,于90℃下反应6h,反应结束后在砂芯漏斗中放置聚四氟乙烯微孔(0.22μm)滤膜,通过抽滤装置分离出催化剂,分离出的催化剂将用于下一轮催化1,1,1,3,5,5,5-七甲基三硅氧烷与1-辛烯反应,滤液按照实施例4中的方法进行检测分析,确定滤液中目标分子1,1,1,3,5,5,5-七甲基-3-辛基三硅氧烷含量为96.55%。

实施例7

本发明实施例为一种1,1,1,3,5,5,5-七甲基-3-辛基三硅氧烷的合成方法,该合成方法具体包括如下步骤:

称取112.0g 1,1,1,3,5,5,5-七甲基三硅氧烷和56.0g 1-辛烯于500mL三颈烧瓶中,安装好回流装置,搅拌混合均匀,加入实施例6中抽滤得到催化剂,于90℃下反应6h,反应结束后在砂芯漏斗中放置聚四氟乙烯微孔(0.22μm)滤膜,通过抽滤装置分离出催化剂,分离出的催化剂将用于下一轮催化1,1,1,3,5,5,5-七甲基三硅氧烷与1-辛烯反应,滤液按照实施例4中的方法进行检测分析,确定滤液中目标分子1,1,1,3,5,5,5-七甲基-3-辛基三硅氧烷含量为96.60%。

实施例8

本发明实施例为一种1,1,1,3,5,5,5-七甲基-3-辛基三硅氧烷的合成方法,该合成方法具体包括如下步骤:

称取112.0g 1,1,1,3,5,5,5-七甲基三硅氧烷和56.0g 1-辛烯于500mL三颈烧瓶中,安装好回流装置,搅拌混合均匀,加入实施例2中制备得到的Pt质量分数为0.5%的催化剂0.34g,于90℃下反应6h,反应结束后在砂芯漏斗中放置聚四氟乙烯微孔(0.22μm)滤膜,通过抽滤装置分离出催化剂,分离出的催化剂将用于下一轮催化1,1,1,3,5,5,5-七甲基三硅氧烷与1-辛烯反应,催化剂第4次使用后,经抽滤分离出滤液,滤液按照实施例4中的方法进行检测分析,确定滤液中目标分子1,1,1,3,5,5,5-七甲基-3-辛基三硅氧烷含量为96.12%。

实施例9

本发明实施例为一种1,1,1,3,5,5,5-七甲基-3-辛基三硅氧烷的合成方法,该合成方法具体包括如下步骤:

称取112.0g 1,1,1,3,5,5,5-七甲基三硅氧烷和56.0g 1-辛烯于500mL三颈烧瓶中,安装好回流装置,搅拌混合均匀,加入实施例3中制备得到的Pt质量分数为0.5%的催化剂0.34g,于90℃下反应6h,反应结束后在砂芯漏斗中放置聚四氟乙烯微孔(0.22μm)滤膜,通过抽滤装置分离出催化剂,分离出的催化剂将用于下一轮催化1,1,1,3,5,5,5-七甲基三硅氧烷与1-辛烯反应,催化剂第4次使用后,经抽滤分离出滤液,滤液按照实施例4中的方法进行检测分析,确定滤液中目标分子1,1,1,3,5,5,5-七甲基-3-辛基三硅氧烷含量为97.23%。

通过上述实施例可知,本发明上述制备方法制备得到的催化剂具有较高活性和选择性,能够高效催化硅氢加成反应,提高产物含量,而且该催化剂能够回收重复利用,具有较长的使用寿命,同时避免了传统催化剂催化硅氢加成过程中存在的副产物多以及产物受到污染的问题。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

- 一种用于烯烃硅氢加成反应的催化剂、其制备方法及采用该催化剂的烯烃硅氢加成反应

- 一种用于硅氢加成反应的催化剂及其制备方法和应用