基板清洗装置、基板处理装置及基板清洗方法

文献发布时间:2023-06-19 09:41:38

技术领域

本发明涉及一种基板清洗装置及基板清洗方法。

本申请案依据2019年7月22日向日本申请的特愿2019-134833号而主张优先权,并将其内容援用于此。

背景技术

清洗半导体晶片等基板的装置,例如具备:保持基板的基板保持机构;使基板旋转的旋转机构;及清洗基板的清洗机构。清洗机构具备:可伸缩的支柱;从支柱水平伸出的支臂;支撑于支臂的清洗件;及使清洗件升降的升降机构(例如,参照日本特开2000-188274号公报)。

基板清洗装置通过支柱的缩短等使清洗件下降,并通过在抵接于基板表面的状态下使基板旋转,来清洗该基板的表面。

上述基板清洗装置的支撑清洗件的构造(支柱等)复杂,且尺寸大,需要宽广的设置空间。因而,不易变更设计来增设清洗机构等。此外,上述基板清洗装置为了保护基板,而要求抑制当清洗件抵接于基板时施加于基板的负荷等。

发明内容

(发明所要解决的问题)

本发明是鉴于上述情形而做出的,提供可将支撑清洗件的构造小型化,且可抑制通过清洗件施加于基板的负荷的基板清洗装置及基板清洗方法。

(用于解决问题的手段)

本发明第一方式的基板清洗装置具备:基板保持机构,其保持基板;旋转机构,其使保持于前述基板保持机构的前述基板旋转;及清洗机构,其清洗前述基板,前述清洗机构具备:支柱;支臂,其从前述支柱伸出,且其高度位置不变动;清洗件,其支撑于前述支臂,且通过抵接于前述基板表面来清洗前述表面;升降机构,其使前述清洗件在从前述基板离开的上升位置与抵接于前述基板的下降位置之间相对于前述支臂升降;及控制部,其至少控制前述清洗件下降时的速度。

本发明第二方式如上述第一方式的基板清洗装置,其中,优选还具备罩,其从外周侧包围前述基板。

本发明第三方式如上述第一方式或第二方式的基板清洗装置,其中,前述升降机构优选具备:流体供给部,其供给流体;气缸,其供给前述流体;及升降体,其根据前述气缸内的前述流体的压力来调整前述清洗件的高度。

本发明第四方式如上述第三方式的基板清洗装置,其中,前述控制部优选调整前述流体对前述气缸的供给量,来控制前述清洗件下降时的速度。

本发明第五方式如上述第三方式或第四方式的基板清洗装置,其中,前述升降机构优选还具备施力体,其对前述升降体向与前述流体压力上升时的前述升降体的移动方向相反的方向施力。

本发明第六方式如上述第一方式至第五方式中任何一种方式的基板清洗装置,其中,前述支臂优选通过以前述支柱为轴而转动,可切换与前述基板之厚度方向平行地观看时前述清洗件与前述基板重叠的可清洗位置、前述清洗件从前述基板离开的退开位置。

本发明第七方式如上述第一方式至第六方式中任何一种方式的基板清洗装置,其中,前述基板清洗装置优选具备多个前述清洗机构。

本发明第八方式的基板清洗方法,使用上述第一方式至第七方式中任何一种方式的基板清洗装置来清洗基板,且控制部阶段性或连续性降低前述清洗件从前述上升位置下降至前述下降位置时的速度。

采用本发明的上述方式时,可实现改善过的基板清洗装置及基板清洗方法。详细而言,采用本发明的上述方式时,可将支撑清洗件的构造小型化,且可抑制清洗件抵接于基板时施加于基板的负荷。更详细而言,本发明一个实施方式中,可确保在基板上表面使用清洗件清洗处理后的清洗质量,并可防止基板破裂。因而,可确保具备基板清洗装置的基板处理装置的可用性(Availability),并可连续地实施多个基板的清洗处理,可提供进一步改善了运转率的基板处理装置。

附图说明

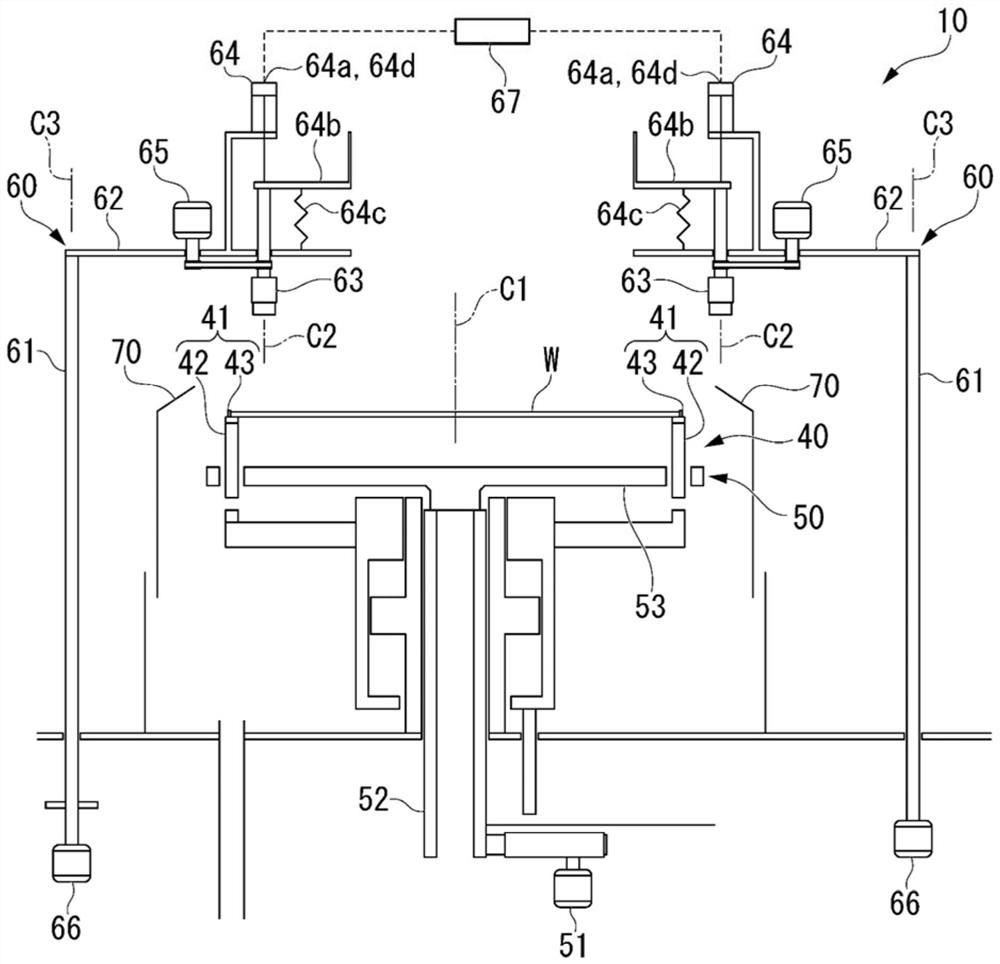

图1是第一实施方式的基板清洗装置的示意图。

图2是使用第一实施方式的基板清洗装置的基板处理装置的俯视图。

图3是清洗件及升降机构的示意图。

图4是说明清洗件及升降机构的动作的示意图。

图5是说明支臂动作的一例的示意图。

图6是表示升降机构的气缸的内压变化的一例的图。

图7是第二实施方式的基板清洗装置的清洗件及升降机构的示意图。

图8是表示在实施例1中施加于基板的负荷的图。

图9是表示在实施例2中施加于基板的负荷的图。

图10是表示在比较例1中施加于基板的负荷的图。

符号说明

1:机架

1a、1b:分隔壁

2:装载/卸载部

3:研磨部

3A:第一研磨单元

3B:第二研磨单元

3C:第三研磨单元

3D:第四研磨单元

4:清洗部

5:控制部

6:第一线性传输机

7:第二线性传输机

10:基板清洗装置

10A:研磨垫

11:升降机

12:摇摆传输机

20:前装载部

21:行驶机构

22:搬送机器人

30A、30B、30C、30D:研磨台

31A、31B、31C、31D:上方环形转盘

32A、32B、32C、32D:研磨液供给喷嘴

33A、33B、33C、33D:修整器

34A、34B、34C、34D:雾化器

40:基板保持机构

41:保持部

42:基柱部

43:卡定部

50:旋转机构

51:驱动部

52:旋转轴

53:基台

60:清洗机构

61:支柱

62:支臂

63:清洗件

63a:轴部

63b:保持部

63c:清洗部件

64:升降机构

64a:升降驱动部

64b:支撑体

64c:施力体

64d:气缸

64e:升降体

64f:连结部

64g:供给路径

65:清洗件旋转机构

65a:旋转驱动部

65b:驱动带

66:支臂转动部

67:控制部

70:罩

180:暂置台

190:第一清洗室

191:第一搬送室

192:第二清洗室

193:第二搬送室

194:干燥室

201:一次清洗组件

202:二次清洗组件

205:干燥组件

209:第一搬送机器人

210:第二搬送机器人

C1,C2,C3:中心轴

P1:上升位置

P2:下降位置

P3:可清洗位置

P4:退开位置

TP1:第一搬送位置

TP2:第二搬送位置

TP3:第三搬送位置

TP4:第四搬送位置

TP5:第五搬送位置

TP6:第六搬送位置

TP7:第七搬送位置

W:晶片

具体实施方式

以下,参照附图说明本发明一个实施方式。

此外,只要没有特别说明,“上”是指以基板为起点而清洗件存在的方向;“下”是指其相反方向。此外,关于清洗件及构成其的构成物,“上表面”、“表面”是指清洗件与基板接触的一侧的面。

图1是第一实施方式的基板清洗装置10的示意图。图2是使用基板清洗装置10的基板处理装置100的俯视图。

如图2所示,基板处理装置100具备大概矩形状的机架1。机架1的内部通过分隔壁1a、1b而划分成装载/卸载部2、研磨部3及清洗部4。装载/卸载部2、研磨部3及清洗部4分别独立地装配,且独立地排气。基板处理装置100具有控制基板处理动作的控制部5。

装载/卸载部2具备装载了贮存多个晶片(基板)的晶片匣盒的两个以上(本实施方式为四个)前装载部20。前装载部20与机架1相邻配置,并沿着基板处理装置的宽度方向(与长度方向垂直的方向)排列。在前装载部20可搭载开放式匣盒、SMIF(晶舟承载(StandardManufacturing Interface)盒)、或FOUP(前开式晶片传送盒(Front OpeningUnifiedPod))。SMIF、FOUP是在内部收纳晶片匣盒,通过以分隔壁覆盖而可保持与外部空间独立的环境的密闭容器。

在装载/卸载部2沿着前装载部20的排列敷设有行驶机构21。在行驶机构21上设置有可沿着晶片匣盒的排列方向移动的两台搬送机器人(装载机)22。搬送机器人22通过在行驶机构21上移动,可进入搭载于前装载部20的晶片匣盒。各搬送机器人22在上部及下部具备机械手(Hand)。搬送机器人22在将处理后的晶片送回晶片匣盒时使用上部的机械手。搬送机器人22在从晶片匣盒取出处理前的晶片时使用下部的机械手。搬送机器人22的下部的机械手通过绕其轴心旋转,可使晶片反转。

装载/卸载部2是需要保持最洁净状态的区域。装载/卸载部2的内部始终维持比基板处理装置外部、研磨部3、或清洗部4都高的压力。装载/卸载部2中设有具有HEPA Filter(高效率粒子空气过滤器)、ULPA Filter(超低穿透空气过滤器)、或化学过滤器等清净空气过滤器的过滤器风扇单元(无图示)。从该过滤器风扇单元始终吹出除去了微粒子、有毒蒸气及有毒气体等的洁净空气。

研磨部3是进行晶片的研磨(平坦化)的区域,且具备第一研磨单元3A、第二研磨单元3B、第三研磨单元3C及第四研磨单元3D。第一研磨单元3A、第二研磨单元3B、第三研磨单元3C及第四研磨单元3D沿着基板处理装置100的长度方向排列。

研磨部3因为使用浆液作为研磨液,所以在研磨部3内部形成负压,其压力维持得比清洗部4的内部压力低。

第一研磨单元3A具备研磨台30A、上方环形转盘31A、研磨液供给喷嘴32A、修整器33A及雾化器34A。研磨台30A安装有具有研磨面的研磨垫10A。上方环形转盘31A保持晶片,且一边将晶片按压于研磨台30A上的研磨垫10A一边进行研磨。研磨液供给喷嘴32A向研磨垫10A供给研磨液、修整液(例如,纯水)。修整器33A进行研磨垫10A的研磨面的修整。雾化器34A将液体(例如纯水)与气体(例如氮气)的混合流体或液体(例如纯水)形成雾状而喷射于研磨面。

第二研磨单元3B具备安装有研磨垫10A之研磨台30B、上方环形转盘31B、研磨液供给喷嘴32B、修整器33B及雾化器34B。第三研磨单元3C具备安装有研磨垫10A的研磨台30C、上方环形转盘31C、研磨液供给喷嘴32C、修整器33C及雾化器34C。第四研磨单元3D具备安装有研磨垫10A的研磨台30D、上方环形转盘31D、研磨液供给喷嘴32D、修整器33D及雾化器34D。

在第一研磨单元3A的研磨台30A的上表面贴合有研磨垫10A。研磨垫10A的上表面构成研磨晶片的研磨面。研磨台30A绕轴心旋转。晶片通过真空吸附而保持于上方环形转盘31A的下表面。研磨时,从研磨液供给喷嘴32A向研磨垫10A的研磨面供给研磨液。作为研磨对象的晶片通过上方环形转盘31A被按压于研磨垫10A的研磨面来进行研磨。

第二研磨单元3B、第三研磨单元3C及第四研磨单元3D具有与第一研磨单元3A相同的结构。

与第一研磨单元3A及第二研磨单元3B相邻配置有第一线性传输机6。第一线性传输机6在沿着研磨单元3A、3B排列的方向上并列的四个搬送位置之间搬送晶片。四个搬送位置是从装载/卸载部侧依序配置的第一搬送位置TP1、第二搬送位置TP2、第三搬送位置TP3、第四搬送位置TP4。

在第一线性传输机6的附近设有暂置台180。

与第三研磨单元3C及第四研磨单元3D相邻配置有第二线性传输机7。第二线性传输机7在沿着研磨单元3C、3D排列的方向上并列的三个搬送位置之间搬送晶片。三个搬送位置是从装载/卸载部侧依序配置的第五搬送位置TP5、第六搬送位置TP6、第七搬送位置TP7。

晶片通过第一线性传输机6而搬送至研磨单元3A、3B。如上所述,第一研磨单元3A的上方环形转盘31A在研磨位置与第二搬送位置TP2之间移动。因此,在第二搬送位置TP2进行晶片向上方环形转盘31A的交接。同样地,第二研磨单元3B的上方环形转盘31B在研磨位置与第三搬送位置TP3之间移动。在第三搬送位置TP3进行晶片向上方环形转盘31B的交接。第三研磨单元3C的上方环形转盘31C在研磨位置与第六搬送位置TP6之间移动。在第六搬送位置TP6进行晶片向上方环形转盘31C的交接。第四研磨单元3D的上方环形转盘31D在研磨位置与第七搬送位置TP7之间移动。在第七搬送位置TP7进行晶片向上方环形转盘31D的交接。

在第一搬送位置TP1配置有从搬送机器人22接收晶片的升降机11。升降机11将晶片从搬送机器人22送至第一线性传输机6。

在第一线性传输机6、第二线性传输机7、清洗部4之间配置有摇摆传输机12。摇摆传输机12具有可在第四搬送位置TP4与第五搬送位置TP5之间移动的机械手。摇摆传输机12从第一线性传输机6向第二线性传输机7交接晶片。晶片通过第二线性传输机7搬送至第三研磨单元3C及第四研磨单元3D的至少一方。经研磨部3研磨后的晶片经由摇摆传输机12而搬送至清洗部4。

清洗部4划分出第一清洗室190、第一搬送室191、第二清洗室192、第二搬送室193及干燥室194。

在第一清洗室190设有一次清洗组件201。在第一清洗室190内,于不同的高度位置设置两个一次清洗组件201,也可切换使用该两个一次清洗组件。在第一搬送室191设有第一搬送机器人209。在第二清洗室192设有二次清洗组件202。在第二清洗室192内,于不同的高度位置设置两个二次清洗组件202,也可切换使用该两个二次清洗组件。在第二搬送室193设有第二搬送机器人210。在干燥室194设有干燥组件205。在干燥室194内,于不同的高度位置设置两个干燥组件205,也可切换使用该两个干燥组件。

第一搬送机器人209在暂置台180、一次清洗组件201、二次清洗组件202之间搬送晶片W。第二搬送机器人210在二次清洗组件202与干燥组件205之间搬送晶片W。

一次清洗组件201与二次清洗组件202具有相同的结构。一次清洗组件201及二次清洗组件202例如使用图1所示的基板清洗装置10。

如图1所示,基板清洗装置10具备基板保持机构40、旋转机构50、多个清洗机构60及罩70。

另外,以下按照图1说明基板清洗装置10的各部的位置关系。图1中,晶片W的上表面是被清洗面。图1中的上下方向是高度方向。基板保持机构40的中心轴C1例如沿着铅垂方向。此处设定的基板清洗装置10的姿势不限定使用基板清洗装置时的姿势。

基板保持机构40具备多个保持部41。保持部41具备基柱部42及卡定部43。卡定部43设于基柱部42的上端。卡定部43卡定于晶片W的周缘部。保持部41通过卡定部43卡定于晶片W的周缘部而保持晶片W。多个保持部41在晶片W的周方向上设于不同位置。

C1是基板保持机构40的中心轴。中心轴C1沿着高度方向。基板保持机构40使晶片W的中心轴与中心轴C1一致来保持晶片W。基板保持机构40优选在水平状态下保持晶片W。

另外,基板保持机构的结构不特别限定。例如,也可取代卡定部43,而使用以按压状态抵接于晶片W的周缘部并自转的圆柱状保持体(省略图示)。

旋转机构50具备驱动部51、旋转轴52及基台53。旋转机构50通过驱动部51使旋转轴52及基台53绕中心轴C1旋转,而使保持部41绕中心轴C1旋转。旋转机构50通过保持部41的旋转而使晶片W绕中心轴C1旋转。驱动部51例如是马达。

另外,旋转机构只要可使晶片旋转即可,其结构并无特别限定。旋转机构例如也可具备辊状的多个保持体。辊状的保持体保持晶片W的周缘部,并通过自转而使晶片W旋转。

清洗机构60具备支柱61、支臂62、清洗件63、升降机构64、清洗件旋转机构65、支臂转动部66及控制部67。一个实施方式中,支臂转动部66由马达等构成,并能够依据来自控制部67的控制信号,使支臂62绕规定的转动轴线转动。

支柱61例如从设置面向上方延伸。因为支柱61并未设伸缩机构、升降机构等,所以构造简单。因而,支柱61需要的设置空间小。

支臂62从支柱61的上端向与支柱61交叉的方向伸出。支臂62例如从支柱61的上端水平伸出。因为支柱61并未设伸缩机构、升降机构等,所以支柱61的上端的高度位置不变。因而,支臂62的高度位置不变动。支臂62维持一定高度位置而动作。

支柱61及支臂62支撑清洗件63。

图3是清洗件63及升降机构64的示意图。

如图3所示,清洗件63具备轴部63a、保持部63b及清洗部件63c。轴部63a具有与中心轴C1平行的中心轴C2。保持部63b设于轴部63a的下端。保持部63b保持清洗部件63c。清洗部件63c例如是具有吸液性的弹性材料。清洗部件63c例如由多孔质的树脂材料构成。构成清洗部件63c的树脂材料例如有PVF(聚乙烯醇缩甲醛)、PVA(聚乙烯醇)、发泡聚氨酯等。清洗部件63c例如形成为具有沿着中心轴C2的中心轴的圆柱状。清洗部件63c通过抵接于晶片W的表面(上表面)来清洗该表面。清洗件63可绕轴部63a的中心轴C2旋转。清洗件63是称为「笔型」或「铅笔型」的清洗件。清洗件63可上下活动。

升降机构64具备升降驱动部64a、支撑体64b及施力体64c。

升降驱动部64a例如具备流体供给部(省略图示)、气缸64d、升降体64e及连结部64f。上述流体供给部是空气(Air)等流体的供给源。流体通过供给路径64g从供给部供给至气缸64d。升降体64e升降自如地设于气缸64d内。升降体64e根据气缸64d内的流体压力而升降,可调整清洗件63的高度位置。例如,气缸64d内的压力上升时,升降体64e下降。流体优选是气体。连结部64f连结升降体64e与支撑体64b。

支撑体64b连结于清洗件63的轴部63a的上端。支撑体64b沿相对于轴部63a交叉的方向(例如,水平方向)延伸。施力体64c在比支臂62高的位置。支撑体64b在与支臂62的一部分相对的位置。

施力体64c例如是线圈弹簧等弹性体。施力体64c的上端安装于支撑体64b。施力体64c的下端安装于支臂62。在气缸64d内的流体压力上升时,施力体64c可对升降体64e向与升降体64e的移动方向(即,下方)相反的方向施力。

图4是说明清洗件63及升降机构64的动作的示意图。

如图3及图4所示,升降机构64通过调整例如从流体供给部(省略图示)至气缸64d的流体的供给流量,来调节气缸64d的内压,而使升降体64e上升或下降。例如,提高气缸64d内的升降体64e的上部空间的内压时,升降体64e下降。提高升降体64e的下部空间的内压时,升降体64e上升。调整流体的供给流量时,例如可使用电-气调压阀。

升降机构64使清洗件63(详细而言是清洗部件63c)在从晶片W离开的上升位置P1(参照图3)、与抵接于晶片W的下降位置P2(参照图4)之间相对于支臂62升降。在变形的一个实施方式中,升降机构64根据来自控制部67的控制信号,使整个支臂62在铅垂方向上下移动,由此,控制部67也可使清洗件63上下移动。

清洗件旋转机构65具备旋转驱动部65a及驱动带65b。旋转驱动部65a例如是马达。旋转驱动部65a安装于支臂62。驱动带65b将旋转驱动部65a的驱动力传导至轴部63a,而使清洗件63绕轴(绕中心轴C2)旋转。

如图1所示,支臂转动部66例如是马达。支臂转动部66使支臂62绕支柱61的中心轴C3转动。中心轴C3与中心轴C1平行。

图5是说明支臂62的动作的一例的示意图。图5是从与中心轴C1平行的方向观看的图(俯视图)。图5所示的O是晶片W的中心。

如图5所示,支臂转动部66(参照图1)通过将支柱61作为轴使支臂62转动,而使支臂62在可清洗位置P3与退开位置P4之间移动。可清洗位置P3是俯视时清洗件63与晶片W重叠的位置。退开位置P4是俯视时清洗件63从晶片W离开的位置。在可清洗位置P3与退开位置P4之间移动的清洗件63沿着绕中心轴C3的圆弧状的轨道R1而移动。另外,俯视例如是指与晶片W的厚度方向平行地观看。

在基板清洗装置10中,当清洗件63在退开位置P4时,可对基板保持机构40安装及拆卸晶片W。

如图1所示,控制部67总体控制清洗机构60的动作。控制部67例如控制升降机构64、清洗件旋转机构65、支臂转动部66等的动作。控制部67可控制清洗件63通过升降机构64而下降时的速度。

罩70形成圆筒状。罩70的内径比晶片W的外径大。罩70可以配置成从外周侧包围保持于基板保持机构40的晶片W。罩70的包含上端的部分随着朝向上方而逐渐缩径。罩70可承受使晶片W旋转时飞溅的清洗液。

罩70构成为可上下活动,并可切换包围晶片W的上升位置、与离开晶片W的高度位置的下降位置。在上升位置,罩70的上端在比晶片W高的位置。

接着,参照图1、图3及图4,对使用基板清洗装置10清洗晶片W的方法进行说明。

如图1所示,使晶片W保持于基板保持机构40,并使晶片W通过旋转机构50而绕中心轴C1旋转。从未图示的清洗液供给部供给清洗液至晶片W的表面。如图3所示,在该阶段,清洗件63在比晶片W高的上升位置P1。

支臂转动部66使支臂62将支柱61作为轴,而根据需要转动,并配置于可清洗位置P3(俯视时清洗件63与晶片W重叠的位置)。清洗件旋转机构65使清洗件63绕中心轴C2旋转。

如图4所示,升降机构64例如通过调整从流体供给部(省略图示)至气缸64d的流体的供给流量,使气缸64d的内压提高,而使升降体64e下降。因为清洗件63连结于升降体64e,所以清洗件63也与升降体64e连动而下降。清洗件63的清洗部件63c抵接于晶片W的上表面。将此时清洗件63的位置称为下降位置P2。

因为支撑体64b连结于清洗件63,所以支撑体64b也与清洗件63一起下降。因为支撑体64b通过下降而靠近支臂62,所以压缩施力体64c。

控制部67控制清洗件63通过升降机构64而下降时的速度。图6是示意表示从控制部67向调整上述流体供给部的气缸64d的内压的压力调整器(无图示)发送的气缸64d的内压指令值的时间变化的3例的图。图中,“仅双线箭头”、“双线箭头与三线箭头的组合”、“空心箭头”分别示意表示后述的(实施例1)、(实施例2)、(比较例1)的气缸64d的内压指令值的变化。如图6所示,实施例1、2及比较例1分别是控制部67使气缸64d的内压以多个阶段(详细而言是5、6个阶段)或无阶段地增加。在初期阶段,清洗件63在上升位置P1(参照图3),气缸64d的内压是0kPa(表压)。

在第一阶段S1,将气缸64d的内压从0kPa升高至11.8kPa。在第二阶段S2,将气缸64d的内压从11.8kPa升高至23.6kPa。在第二阶段S2的气缸64d的平均内压比在第一阶段S1的气缸64d的平均内压大。在第三阶段S3,将气缸64d的内压从23.6kPa升高至35.4kPa。在第三阶段S3的气缸64d的平均内压比在第二阶段S2的气缸64d的平均内压大。在第四阶段S4,将气缸64d的内压从35.4kPa升高至47.2kPa。在第四阶段S4的气缸64d的平均内压比在第三阶段S3的气缸64d的平均内压大。在第五阶段S5,将气缸64d的内压从47.2kPa升高至59.0kPa。在第五阶段S5的气缸64d的平均内压比在第四阶段S4的气缸64d的平均内压大。从第一阶段S1至第五阶段S5的各阶段的内压的上升速度可为彼此相同。

第五阶段S5结束时,清洗件63(详细而言是清洗部件63c)虽然接近晶片W,不过尚未抵接于晶片W。

另外,气缸64d的内压阶段性上升时的阶段数并无特别限定,可为2以上的任意数。

在第一阶段S1至第五阶段S5阶段上升时,可设置时间性的间隔tn(Interval)。即,可在第n阶段Sn与第n+1阶段Sn+1之间(n:1~4的整数)设置间隔tn。间隔tn可为0.1秒以上(例如0.1秒~1秒)。在间隔中气缸64d的内压可为恒定。

从第一阶段S1至第五阶段S5的各阶段的内压的上升幅度是恒定,而施力体64c的弹性反作用力从第一阶段S1至第五阶段S5随清洗件63下降而增强。因而,清洗件63的下降速度在各阶段逐渐降低。即,清洗件63各阶段减速。设置间隔时,清洗件63的下降速度阶段性降低。

从第一阶段S1至第五阶段S5也可无阶段上升时的间隔。气缸64d的内压指令值可与时间成正比而连续地上升,也可阶段性上升。清洗件63的下降速度可从第一阶段S1至第五阶段S5连续地降低,也可阶段性降低。

控制部67在第五阶段S5结束后,使气缸64d的内压进一步上升。气缸64d的内压在第五阶段S5后转移至第六阶段S6。在第六阶段S6,将气缸64d的内压从59.0kPa例如升高至74.9kPa。在第六阶段S6的气缸64d的平均内压比在第五阶段S5的气缸64d的平均内压大。

清洗件63(详细而言是清洗部件63c)在第六阶段S6到达下降位置P2并抵接于晶片W。在从上升位置P1至下降位置P2的过程中,清洗件63的下降速度在下降位置P2变成最低。在下降位置P2通过与晶片W抵接的清洗部件63c的弹性压缩,而对清洗件63施加向上方向的反作用力。也通过施力体64c对清洗件63施加向上方向的弹性反作用力。

在第五阶段S5与第六阶段S6之间也可有时间性的间隔(Interval)t5。该间隔t5可为0.3秒以上(例如0.3秒~1秒)。在间隔t5也可不使气缸64d的内压变化而保持恒定。第五阶段S5与第六阶段S6间的间隔t5优选比从第一阶段S1至第五阶段S5的间隔t1~t4长。

清洗件的下降动作的行程大的情况下,清洗件抵接于晶片时施加于晶片的负荷容易变大。

图1等所示的基板清洗装置10因为支柱61中无伸缩机构等,所以支臂62的高度不变动,因此,仅通过升降机构64而使清洗件63下降。因而,基板清洗装置10可以说具有清洗件63的行程容易变大的构造。但是,基板清洗装置10可通过控制部67控制清洗件63下降时的速度。因而,可降低清洗件63抵接于晶片W时的速度,而抑制施加于晶片W的负荷。因而可防止晶片W破损。

基板清洗装置10的清洗机构60的支柱61的构造简单。因而,可使支撑清洗件63的构造小型化,而缩小其设置空间。因而,通过在空出的空间增设新的清洗机构可提高清洗性能。基板清洗装置10因为清洗机构60的支柱61的构造简单,所以也可降低成本。

基板清洗装置10可通过控制部67控制清洗件63下降时的速度。因而,提高到达晶片W前的清洗件63的下降速度(例如,从第一阶段S1至第四阶段S4的下降速度),可提高清洗处理的效率。

如图6所示,气缸64d的内压阶段性升高。因而,与无阶段地升高气缸64d的内压时比较,抑制清洗件63在接近晶片W的时刻(第五阶段S5结束时)的清洗件63的下降速度。因而,可避免清洗件63因惯性而碰撞晶片W。

图1所示发基板清洗装置10具备包围晶片W的罩70。因而,为了清洗晶片W,而使清洗件63从退开位置P4移动至可清洗位置P3时,需要升高配置清洗件63而越过罩70。因而,使清洗件63下降时发行程变大。如上所述,当清洗件的行程大时,不利于有关施加于晶片的负荷。但是,基板清洗装置10可通过控制部67控制清洗件63下降时的速度。因而,将清洗件63抵接于晶片W时的速度作为适切控制的速度(降低),可抑制清洗件63抵接于晶片W时施加于晶片W的负荷。因而,可防止晶片W破损。

因此,可确保基板清洗装置10的可用性(Availability),并可连续地实施多个基板的清洗处理,而可提高装置的运转率。

升降机构64具备:流体供给部(省略图示);供给流体的气缸64d;及根据气缸64d中的流体压力调整清洗件63的高度的升降体64e。因而,通过调整供给至气缸64d的流体的流量,可调节气缸64d的内压,而使升降体64e升降。因而,可简化装置结构。此外,可精确控制清洗件63的下降速度。

控制部67通过调整供给至气缸64d的流体的流量来控制清洗件63的下降速度。因而,可正确设定清洗件63的下降速度。

升降机构64具备施力体64c。因而,可以简单的构造实现清洗件63的下降速度的控制。

支臂62可切换可清洗位置P3与退开位置P4。因而,当清洗件63在退开位置P4时,可对基板保持机构40安装及拆卸晶片W。因而,可提高晶片W的清洗的作业性。

基板清洗装置10具备多个(例如两个)清洗机构60。因而,可提高晶片W的清洗效率。

图7是用于第二种实施方式的基板清洗装置110的清洗件63及升降机构164的示意图。另外,关于与图3等所示的基板清洗装置10共同的构成,则标注相同符号并省略说明。

升降机构164与图3所示的升降机构64不同之处为在支撑体64b与连结部64f之间设有负载传感器165。

升降机构164具备负载传感器165。例如,通过负载传感器165检测负荷,并依据表示预先存储于负载传感器或控制部67的负荷值与清洗件63的位置P2的相关关系的关系公式,可根据所测量的负荷值选定清洗件的位置。此外,清洗件的位置的目标值与清洗件的位置有偏差的情况下,可从控制部67传送信号,使升降机构164动作以变更清洗件的位置。因而,可始终掌握清洗件63(详细而言是清洗部件63c)抵接于晶片W的下降位置P2来进行位置修正。因而,管理清洗件63施加于晶片W的负荷的上升值变得容易。

以下,依据实施例及比较例说明使用图1所示的基板清洗装置10时,可抑制施加于晶片W的负荷的情况。

(实施例1)

使用图1所示的基板清洗装置10,在以下所示的条件下进行晶片W的清洗。

通过旋转机构50使晶片W旋转,并且如图6所示,通过控制部67使气缸64d的内压以五个阶段上升。气缸64d的内压在第五阶段S5之后转移至第六阶段S6。清洗件63在第六阶段S6抵接于晶片W。从第一阶段S1至第五阶段S5之间,上升一个阶段时的间隔t1~t4皆为0.1秒。而第五阶段S5与第六阶段S6之间不设定间隔。

图8是表示实施例1中施加于晶片W的负荷的图。如图8所示,施加于晶片W的负荷在清洗件63抵接于晶片W时(T1)上升,但是上升值并不高。

(实施例2)

除了在第五阶段S5与第六阶段S6之间设定0.3秒的间隔t5之外,与实施例1同样地进行晶片W的清洗。

图9是表示实施例2中施加于晶片W的负荷的图。如图9所示,施加于晶片W的负荷在清洗件63抵接于晶片W时并未大幅上升。

(比较例1)

使气缸64d的内压从上述初期阶段的零一次(无阶段)上升至第六阶段S6的最高值。由此,清洗件在抵接于晶片之前,以远比实施例1、2高速的下降速度下降。其他操作则与实施例1相同。

图10是表示比较例1中施加于晶片的负荷的图。如图10所示,施加于晶片的负荷在清洗件抵接于晶片时(T2)大幅上升。负荷的上升值非常大。

如图8~图10所示,在使用图1所示的基板清洗装置10的实施例1、2中,能够抑制清洗件63抵接于晶片W时施加于晶片W的负荷。特别是实施例2可减少施加于晶片W的负荷的上升。

本发明不限定于上述实施方式,在不脱离本发明的要旨的范围内可进行各种改变。例如,升降机构的结构不限定于前述的结构。清洗件也可通过使用滚珠螺杆、伺服马达等的升降机构而升降。此外,清洗件也可是由树脂材料构成的垫、或刷洗部件。

在前述清洗方法中,逐渐降低清洗件从上升位置下降至下降位置时的速度,不过清洗件的下降速度的变化不限于此。例如,清洗件也可以恒定的第一速度从上升位置下降至下降位置之前,然后,以比第一速度低的第二速度下降至抵接于晶片。

调整对气缸供给流体的流量时,也可调整设于流体供给路径的阀门(省略图示)的开度。

基板清洗装置具备的清洗机构数量不限定于两个,也可为一个,也可为三个以上的任意数。

上述实施方式的基板处理装置是研磨晶片的研磨装置,不过也可通过将多个研磨单元替换成其他基板处理单元,而构成另外的基板处理装置。“其他基板处理单元”例如举出成膜处理单元(镀覆处理单元、CVD单元等)、湿式蚀刻单元、干式蚀刻单元等。此外,也可组合不同的多个基板处理单元。

图2所示的一次清洗组件201与二次清洗组件202也可为不同的结构。一次清洗组件也可采用辊清洗型的清洗装置。辊清洗型的清洗装置在基板的两面侧分别具备辊型的清洗件(辊形海绵)。辊清洗型的清洗装置可使用上述清洗件来擦洗基板的两面。

图3所示的控制部67也可从气缸64d内部连通连接的压力传感器(无图示)获得各阶段的气缸64d到达设定内压(上述内压指令值)的信号。控制部67也可进一步在等待规定的间隔时间后,以变成下一个阶段的设定内压的方式对流体供给部的上述压力调整器输出指令。

此外,一个实施方式的基板清洗装置亦可是具备如下部件的基板清洗装置:在第一轴上可旋转地在垂直方向保持基板的基板固持器;与保持于基板固持器的基板相对地支撑于支臂的清洗部件;将清洗部件驱动成可相对于基板接近、离开的驱动装置(致动器等);及可使清洗部件在与基板面平行的面上移动的驱动装置。

此外,一个实施方式也可是装置内不具基板研磨装置,而具备进行形成干式处理的基板的清洗及干燥的基板清洗装置的基板处理装置。

此外,变形后的一个实施方式中,也可预先一边使清洗件63旋转,一边使清洗件63接触于基板W,接着,以负载传感器变成负荷来检测“转矩”,并且依据转矩的测量值控制清洗件63下降时的速度,以变更清洗件的上下方向的位置。由此,结果是也可管理通过清洗件63施加于晶片W的负荷的上升值。

此外,本说明书中记载的效果仅为例示,而并非限定,此外,也可具有其他效果。

以上,说明本发明优选的实施方式,不过本发明不限定于这些实施方式及实施例。在不脱离本发明的主旨的范围内,可进行结构的附加、省略、替换及其他变更。本发明不受前述的说明限定,而仅受添加的申请专利范围限定。

- 基板用清洗件、基板清洗装置、基板处理装置、基板处理方法以及基板用清洗件的制造方法

- 基板清洗机、基板清洗装置、清洗后基板的制造方法及基板处理装置