一种提升乘用车顶部抗压性能结构

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及一种提升乘用车顶部抗压性能结构设计。

背景技术

为了减小交通事故对人员的伤害并最终达到零伤亡的终极目标,国家相关部门和组织机构长期致力于通过相应法规规范引导各汽车制造企业提高汽车的安全性,这其中《GB 26134-2010 乘用车顶部抗压强度》是针对汽车发生翻滚交通事故时,防止驾驶室坍塌侵入乘员生存空间对乘员造成伤害所制定的国家强制性法规。目前,国内现行的法规要求:顶部抗压能力为整车整备质量的1.5倍,但不超过22240N;而美国等发达国家的该项法规已经将该项顶部抗压能力提升到了整车质量的3倍,另外,国内的C-IASI中对于车顶强度进行分级评价,顶部抗压能力小于整车质量的2.5倍,将评价“较差”,只有达到4倍才能获得优秀,据悉国内强制性法规对于将顶部抗压能力提升到整车质量的3倍已经提上了日程。为此现有开发车型从长远市场出发,应该按照顶部抗压能力达到整车质量的3倍要求进行设计开发。

根据乘用车的车身结构特点B柱作为顶部抗压最主要的承载结构,承担了顶部抗压试验中的大部分载荷,然而由于布置和造型的限制,乘用车B柱往往呈现上小下大整体形状呈拱形的状态;该结构在受顶部下压载荷时,B柱上部位置很容易出现折弯,造成车身顶部抗压能力下降。目前国内对于针对提高顶部抗压能力的研究较小,特别是在追求轻量化车身的大背景下,如何在不显著增加车身重量的前提下有效的提升车身顶部抗压性能,同时还能满足工艺要求困扰着很多汽车设计工程师。

发明内容

本发明要解决的技术问题是:提供一种提升乘用车顶部抗压性能结构。

解决上述技术问题的技术方案是:一种提升乘用车顶部抗压性能结构,包括乘用车的B柱,B柱包括B柱内板和B柱外板,B柱外板与B柱内板通过焊接边焊接成腔体结构,在B柱内、外板所形成的腔体内设计有一个“几”字形加强板,加强板为中间凸起的结构,通过其两侧的焊接边与B柱内板焊接,加强板中间的凸面与B柱外板之间预留5mm的间隙。在B柱受压变形过程中,利用“几”字结构的凸起部位与B柱外板接触传力,提高B柱的抗弯刚度。

本发明的进一步技术方案是:“几”字形加强板的背面与B柱外板预留5mm的间隙。通过加强板与B柱外板预留5mm的间隙,在保证B柱抗弯性能的前提下有效避免车辆运行过程中结构件的碰撞所带来的异响同时满足了电泳过程漏液要求。

加强板的重量为0.22kg。结构轻量化效率高,在仅增加0.22kg重量的情况下,车身顶部承载能力提升3.8kN。

由于采用上述技术方案,本发明之一种提升乘用车顶部抗压性能结构,具有以下有益效果:

本发明在B柱内、外板所形成的腔体内设计有一个“几”字形加强板,“几”字形加强板的凸面与B柱外板预留5mm的间隙;当顶部承受较大载荷使B柱内板折弯变形到一定程度之后,加强板与B柱外板发生接触传力,从而能够有效的将载荷由结构相对薄弱的B柱内板扩散至结构更强的B柱外板上;避免由于B柱内板强度不足导致该区域出现进一步的折弯变形。该项技术对于优化板件的焊接工艺、改善冲压钣金结构局部塑性变形提高结构的抗弯性能具有较好的效果,在机械设计中可借鉴使用。

下面,结合说明书附图和具体实施例对本发明之一种提升乘用车顶部抗压性能结构的技术特征作进一步的说明。

附图说明

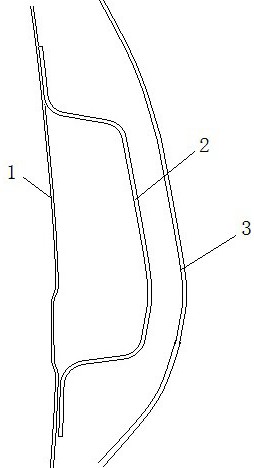

图1:加强板安装于B柱内板上的结构示意图。

图2:图1中加强板的放大状态示意图。

图3:图2中A-A的剖面图。

图4:图2中B-B的剖面图。

图5:加强板的焊接点位置示意图

图6:B柱内板与加强板位置示意图。

图7:“几”字形加强板结构示意图。

图8:仿真计算的位移-载荷曲线图。

在上述附图中,各标号说明如下:

1-B柱内板,2-“几”字形加强板,3-B柱外板,4-加强板的焊接点,5-优化状态(加了加强板后)的位移-载荷曲线,6-基础状态的位移-载荷曲线。

具体实施方式

一种提升乘用车顶部抗压性能结构,包括乘用车的B柱,B柱包括B柱内板和B柱外板,B柱外板与B柱内板通过焊接边焊接成腔体结构,在B柱内、外板所形成的腔体内设计有一个“几”字形的加强板,加强板为中间凸起的结构,通过其两侧的焊接边与B柱内板焊接,“几”字形加强板的凸面与B柱外板预留5mm的间隙。加强板的重量为0.22kg。

具体实施例:综合考虑B柱结构特点、安装布置、工艺要求以及重量等多方因素,本实施例从结构传力角度设计出来一个“几”字形结构的加强板;该“几”字形结构的加强板跟随B柱内板焊接,为了保证在电泳过程能够有效漏液,同时保证在日常使用中零件之间不出现碰撞产生异响,“几”字形加强板的凸面与B柱外板预留5mm的间隙;当顶部承受较大载荷使B柱内板折弯变形到一定程度以后,“几”字形加强板与B柱外板发生接触传力,从而能够有效的将载荷由结构相对薄弱的B柱内板扩散至结构更强的B柱外板上;避免由于B柱内板强度不足导致该区域出现严重的折弯变形,故“几”字形加强板设计于B柱内板和B柱外板之间,该方案重量增加0.22kg。“几”字形加强板为钣金结构,利用了钣金在变形后的接触传力特点,正常情况下“几”字形加强板与B柱外板间预留的5mm间隙使其即满足了焊接装配以及电泳过程中漏液要求,又能有效避免车辆运行过程中结构件之间的碰撞产生异响,当车身顶部受压导致B柱内板的折弯变形到一定程度时,“几”字形加强板与B柱外板接触,从而将B柱内板的载荷扩散至B柱外板,避免了B柱内板进一步的折弯,提高了B柱的抗弯刚度。

该项技术的应用,能够显著提升了乘用车顶部抗压性能,以某车为例,通过有限元仿真分析得出该项技术应用前后车身顶部的抗压能力对比,如图8所示,横向坐标为加载位移(mm),纵向坐标为载荷(kN),曲线5为本实施例的仿真计算数据,即曲线5是安装了加强板的仿真计算结果,曲线6为未实施例的仿真计算数据,即曲线6是未安装了加强板的仿真计算结果。通过上述仿真结果对比,采用该项技术之后,车身的抗压能力由43.3kN提升至47.1kN,顶部承载能力提升了3.8kN,根据整车质量为1592kg计算出最大载荷与整车质量比值为3.02满足大于3倍的要求。

- 一种提升乘用车顶部抗压性能结构

- 一种乘用车顶部抗压强度实验用传感器安装装置