伸缩缝定型模板及其施工方法

文献发布时间:2023-06-19 09:44:49

技术领域

本发明属于伸缩缝施工技术领域,具体涉及一种伸缩缝定型模板及其施工方法。

背景技术

在民用与工业建筑施工中,墙与墙、柱与柱或梁与梁之间应留伸缩缝,这部分伸缩缝横向上一般宽度较小,而纵向上长度或高度尺寸较大。宽度不足以让工人进入伸缩缝内进行模板安装或拆卸作业,因此伸缩缝两侧墙体的施工质量很难得以保证。根据以往同类工程经验知,这种狭窄伸缩缝一般有两种施工方法:第一,利用聚苯板作为模板填充伸缩缝空间,聚苯板表面刚度差,受混凝土侧压力影响容易变形,导致伸缩缝两侧墙体很难达到规范规定的墙体垂直度、平整度的要求,且聚苯板价格昂贵。第二种方法,采用木模板制作定型模板箱,由于混凝土浇筑后侧压力较大,混凝土向外膨胀,模板盒受到挤压,因此在狭窄的空间里模板的拆除尤其困难。

发明内容

为解决上述技术问题,本发明提供了一种可调厚度的盒状伸缩缝模板,便于安装和拆除,表面平整,保证伸缩质量。其具体方案如下:

一种伸缩缝定型模板,包括相对背对背设置的主面板和辅面板,主面板与辅面板间距与伸缩缝宽度匹配,主面板与辅面板通过伸缩固定件连接;所述伸缩固定件包括支撑棍,支撑棍两端设有螺纹丝头;支撑棍一端安装第一套筒,另一端安装第二套筒;第一套筒与主面板固接,第二套筒与辅面板固接。

本发明提供的此模板结构,可以根据施工缝宽度要求任意调整厚度,可伸缩的连接件结构实现主、辅面板收缩,方便从缝中拆除。

作为优选,本发明更进一步的技术方案是:

伸缩固定件设有四个,分别设置于主面板和辅面板四角位置。对于较小的面板,四角安装支撑结构足以固定支撑盒状模板结构。

支撑棍的螺纹丝头长15-30mm。该丝头长度根据施工要求设置,同时参考套筒长度配合使用,在此范围内调整。

所述主面板背面均匀固接纵向的次龙骨,横向主龙骨。主面板侧一般需要设置在侧压力较大的一面,龙骨有效加强其刚度。

辅面板背面四角的第二套筒之间还固接均匀布置在板面上的若干中间套筒,中间套筒中安装中间支撑棍,中间支撑棍延伸向主面板的一端与主龙骨和次龙骨的交叉点相接触。此结构针对于面积较大的模板,设置更多的支撑固定件,保证面板的平整度,设置间距需经过方案设计人员计算确定。

支撑棍及中间支撑棍中部设有旋转手柄。手柄方便转动支撑棍,从而调整两面板间距。该手柄可以是杆状,也可以是圆盘。

上述模板的施工方法进行详细说明:

第一步,在辅面板背面各套筒上安装支撑棍,根据伸缩缝宽度确定模板宽度,根据模板宽度需求调整中间支撑棍,使支撑棍能够压在主面板龙骨表面。

第二步,将主面板与辅面板组装在一起,辅面板四角位置的支撑棍与主面板四角处第一套筒连接并拧紧,形成一个盒形模板。

第三步,安装现浇墙体内侧模板前,先将两端带丝扣的对拉螺栓从预浇墙体伸缩缝下侧已浇筑楼层的顶部螺杆眼穿过,两端用套筒固定,在伸缩缝底部形成本发明提供的模板的承托平台。

第四步,安装墙体内侧模板,把拼装好的盒形定型模板吊运至伸缩缝里,落到底部对拉螺栓形成的承托平台上,主面板置于现浇墙体侧,辅面板贴于已浇墙体表面。

第五步,浇筑混凝土后待达到一定强度进行拆模,首先用定制Y字形支撑棍转动工具将中间支撑棍手柄反向旋转,使支撑棍回缩离开主面板的龙骨表面;四周支撑棍仍是使用Y字形支撑棍转动工具反向旋转而缩回,使辅面板与主面板分离,随后将辅面板先吊出,最后再将剩余的主面板吊出。

本发明上述施工方法相对于现有技术的有益效果:对伸缩缝处的模板安拆方便、快捷,大大加快了施工进度。提高伸缩缝处混凝土外观质量。

附图说明

图1为本伸缩缝定型模板结构图;

图2为本伸缩缝定型模板的主面板背面结构图;

图3为本伸缩缝定型模板辅面板背面结构图;

图4为本伸缩缝定型模板四角位置伸缩固定件结构图;

图5为本伸缩缝定型模板中间板面支撑结构图;

图6为支撑棍转动工具结构图;

图7为本发明模板安装前墙体内侧支模步骤示意图;

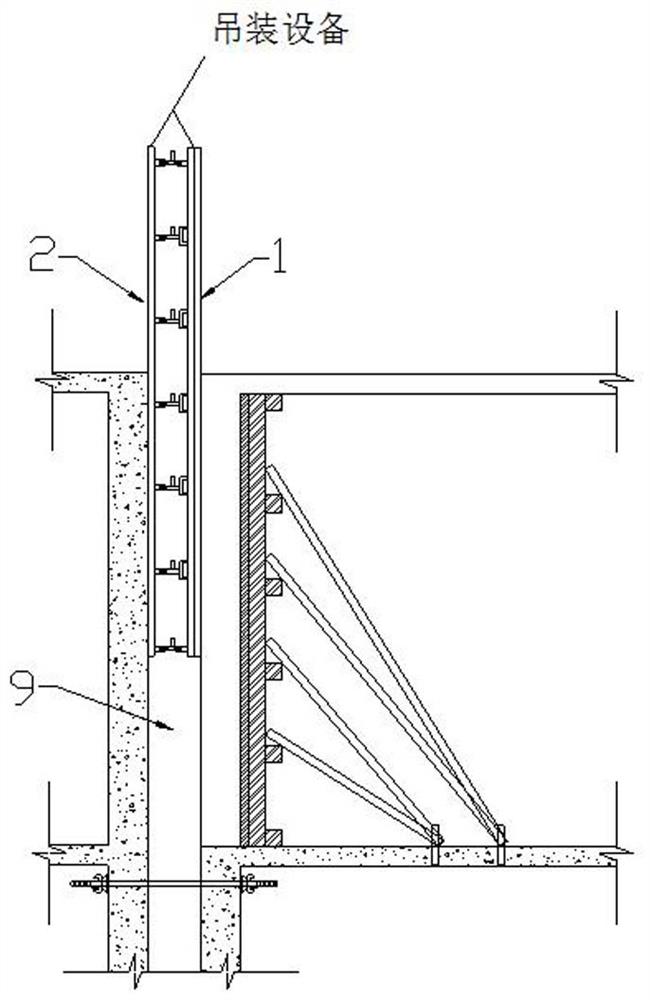

图8为本发明模板吊入伸缩缝步骤示意图;

图9为为本发明模板落到对拉螺栓平台上步骤示意图;

图10为现浇墙体浇筑完成步骤示意图;

图11为单独吊出辅面板步骤示意图。

具体实施方式

下面将结合附图对本发明做进步一说明,目的仅在于更好地理解本发明的内容,所举之例并不限制本发明权利要求书所保护的范围。

如图1所示,一种伸缩缝定型模板,包括相对背对背设置的主面板1和辅面板2,主面板1与辅面板2间距与伸缩缝8宽度匹配,主面板1与辅面板2通过伸缩固定件3连接;所述伸缩固定件3包括支撑棍31,支撑棍两端设有螺纹丝头;支撑棍31一端安装第一套筒32,另一端安装第二套筒33;第一套筒32与主面板1固接,第二套筒33与辅面板2固接。

实施例1:

主面板制作:结合图1至图4所示,钢模板采用3mm厚钢板做主板面1,为加强主面板刚度,采用40mm×40mm方钢管做次龙骨5,方钢管按间距250mm与钢板满焊;用[8槽钢做主龙骨4,按间距500mm与次龙骨5满焊。在主面板四角位置满焊内径为25mm长为30mm的第一套筒32。

辅面板制作:选用3mm厚钢板作为辅面板2,将长为30mm内径为25mm的第二套筒33焊接于辅面板2上,第二套筒33与第一套筒32一一对应。

实施例2:

主面板同实施例1中的主面板。

结合图1至图5所示,辅面板2的背面板面中间固接中间套筒35(结构同第二套筒),辅面板背面的中间套筒35按间距500mm设置,中间套筒35中安装支撑棍31,该支撑棍31另一端支撑在主面板1主龙骨4与次龙骨5的交叉点上。

本发明四角位置的支撑结构与板面上的支撑结构都可以称为支撑固定件。设置于四角位置的支撑固定件3相比于设置在中间位置的是不同的。面板中间范围的支撑固定件不需要设置第一套筒32。四角位置的支撑棍31具备支撑及连接主、辅面板的功能;中间的支撑棍仅用于支撑主面板。

支撑棍31都采用C25钢筋制作,中部焊接手柄34。手柄34可以是圆盘,也可以是长约为100mm的杆状把手。

安装在中间的伸缩固定件仅在辅面板2上设置,自辅面板2四角第二套筒开始按间距500mm均匀布置,且固接位置与主面板1上主次龙骨交接点一一对应。支撑棍31可以仅在一端用机床制出螺纹丝头。将支撑棍31丝扣端部对准第二套筒33螺纹丝头旋入20mm-30mm,最好保证钢筋把手朝上停放。

为了便于吊装移动,如图4、图5所示,主面板1、辅面板2顶部分别焊接两根直径为14mm的钢筋制成的吊环6。吊环6为常规的“几”字形吊环。

为了方便支撑棍31的转动,尤其是该模板中部的支撑棍的操作,本发明提供了一种使上述模板中的支撑棍转到的支撑棍转动工具7,如图6所示,包括一长手柄31,长手柄31顶部固接Y字形操作指72,操作指72顶端向下弯曲。

下面对上述模板的施工方法进行详细说明:

第一步,在辅面板2背面各套筒上安装支撑棍31,根据伸缩缝8宽度确定模板宽度,根据模板宽度需求调整中间支撑棍31,使支撑棍31能够压在主面板1龙骨表面。依照上述中间套筒35的设置位置,支撑棍31必然与主龙骨4和次龙骨5的交接点对应。

第二步,将主面板1与辅面板2组装在一起,辅面板2四角位置的支撑棍31与主面板1四角处第一套筒32连接并拧紧,形成一个盒形模板。四角位置的支撑棍手操作即可。四角位置的支撑棍、中间支撑棍长度根据伸缩缝宽度计算确定。

第三步,如图7所示,安装现浇墙体9内侧模板前,先将两端带丝扣的C25钢筋对拉螺栓11从已浇筑楼层的顶部(即预浇伸缩缝的下侧)螺杆眼穿过,两端用套筒固定,在伸缩缝底部形成本发明提供的模板的承托平台。其中螺杆眼按间距500mm布置。

第四步,结合图8所示,安装墙体内侧模板,把拼装好的盒形定型模板吊运至伸缩缝8里,落到底部对拉螺栓11形成的承托平台上,主面板1置于现浇墙体9侧,辅面板2贴于已浇墙体10表面。如图9所示。

第五步,如图10所示,浇筑混凝土后待达到一定强度进行拆模,首先用定制Y字形支撑棍转动工具将中间支撑棍手柄34反向旋转,使支撑棍31回缩离开主面板1的龙骨表面;四周支撑棍31仍是使用Y字形支撑棍转动工具7反向旋转而缩回,使辅面板2与主面板1分离,随后将辅面板2先吊出,最后再将剩余的主面板吊出。Y字形工具有推和拉的功能,可使支撑棍手柄无限角度旋转。拆模参考图11。

本发明的有益效果:对伸缩缝处的模板安拆方便、快捷,大大加快了施工进度。提高伸缩缝处混凝土外观质量。

- 伸缩缝定型模板及其施工方法

- 免抹灰定型模板组件、免抹灰定型模板组件使用方法及施工方法