一种底装料式渗氮炉的炉罐密封方法及装置

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及一种底装料式渗氮炉的炉罐密封方法及装置,适用与各种底装料可控气氛加热炉炉罐的密封,特别适用于特大型底装料可控气氛加热炉炉罐的密封。属于可控气氛热处理装备技术领域。

背景技术

目前,随着电动汽车和机器人的发展,零件的渗氮应用越来越广泛,渗氮新工艺不断创新,工艺要求也越来越高:例如氨分解率控制精度达到±1%、渗氮层均匀性±0.05Cp;渗氮设备的性能要求也变得越来越高:例如炉温均匀性≤±3℃、气氛均匀性≤±0.05Cp、炉压≥700Pa;这就要求渗氮设备的性能足够好。其中,渗氮炉罐的密封性是渗氮设备性能关键指标之一;如果渗氮炉罐气密性不好就会导致炉内压力不稳定、气氛不稳定、炉温不稳定、零件颜色硬度不均匀。在生产实际中,随着加工工件的尺寸越来越大,对渗氮设备的要求也是越来越大,这就造成密封端面越来越大。现有技术的渗氮炉罐密封由于密封结构及密封方法不合理,因此存在如下问题:(1)密封端面的密封结构易松动、易产生漏气、密封效果差。(2)密封件支撑力不够、压力大易变形、对渗氮炉罐端口密封困难。

本发明很好地解决了这类问题,并在实际应用中收到非常好的效果。

发明内容

本发明的目的之一,是为了解决现有渗氮炉的炉罐密封存在密封结构及密封方法不合理、易产生漏气、密封效果差等问题,提供一种底装料式渗氮炉的炉罐密封方法。具有防止密封端面的密封结构松动、防止漏气、密封效果好等突出的实质性特点和显著技术进步。

本发明的目的之二,是为了解决现有渗氮炉的炉罐密封结构存在密封端面的密封结构易松动、密封件支撑力弱、压力大易变形、对渗氮炉罐端口密封困难等问题,提供一种底装料式渗氮炉的炉罐密封装置。具有防止密封端面的密封结构松动、密封件支撑力强、防止变形、对渗氮炉罐端口密封好及防止漏气、密封效果好等突出的实质性特点和显著技术进步。

本发明的目的之一可以通过采取如下技术方案达到:

一种底装料式渗氮炉的炉罐密封方法,其特征在于:

1)在立式炉体的内腔中设置立式炉罐,立式炉体和立式炉罐在底面开口,形成底装料结构;在立式炉罐的开口处设置炉塞以形成密封结构;

2)在立式炉体底面设置支撑底架以形成底部支撑结构,炉塞设置在炉塞固定架上,在支撑底架上设有四条丝杆,炉塞固定架套接在四条丝杆形成配合定位;

3)通过固定在支撑底架上的螺旋升降机组件使四条丝杆联动同步旋转将炉塞提升到与炉罐形成密封所需的高度位置;

4)当炉塞提升到形成密封所需的高度位置时,设置在炉塞上的气动卡钳自动闭合卡接在炉罐的开口处外侧壁以形成炉塞与炉罐的连接卡紧结构,同时设置在炉塞中的充气式密封圈充气膨胀,和炉罐的密封面接触后发生柔性曲线变形,形成密封。

本发明的目的之一还可以通过采取如下技术方案达到:

进一步地,在炉塞的底盘密封面端设置二道环槽,包括:外槽以安放充气式密封圈,内槽以安放石墨盘根;充气式密封圈为硅胶充气圈,形成耐撕裂、耐高温、气密性高的密封结构;内槽接近炉罐的开口处,温度接近600℃,放置石墨盘根密封以满足耐高温要求;通过充气式密封圈和石墨盘根形成双重密封结构以保证密封结构的气密性,使炉罐内压力在设定的定值要求范围内保持长时间的稳定性。

进一步地,在炉罐3的炉罐支撑与密封端面之间设有炉罐水槽以形成水冷循环冷却结构,以形成对炉罐出口的隔热结构,从而对炉罐的密封面降温。

进一步地,在炉体的底部均布支撑块,该支撑块通过螺栓固定到炉体上,形成炉罐支撑,以支撑安放炉罐到炉体内;使炉罐与进入炉罐内的炉塞形成过定位配合,即炉塞进入炉罐后将炉罐稍稍顶起,炉罐被炉塞顶起后通过自重使炉罐密封面与炉塞的密封端面紧密贴合。

本发明的目的之二可以通过采取如下技术方案达到:

一种底装料式渗氮炉的炉罐密封装置,包括立式炉罐和炉塞,立式炉罐在底面开口,形成底装料结构;炉塞设置在炉罐的开口处并形成对炉罐密封;其结构特点在于:炉塞包括塞体、炉塞固定架、炉塞底盘和气动卡钳,塞体通过炉塞底盘固定连接在炉塞固定架上;炉罐底面开口处外侧壁设有炉罐密封环,在炉罐密封环的上方设有炉罐支撑以形成炉罐支撑结构,在炉罐密封环之间设有炉罐水槽以形成炉罐冷却结构;炉塞底盘的外缘与炉罐密封环紧密接触形成密封面,在炉塞底盘中设有炉塞水槽以形成炉塞冷却结构;气动卡钳在炉塞底盘与炉罐密封环紧密接触时扣接炉罐以形成紧固连接结构。

本发明的目的之二还可以通过采取如下技术方案达到:

进一步地,在炉塞底盘的外缘设有充气密封圈和石墨盘根,通过充气密封圈形成气密密封结构,通过石墨盘根形成耐高温密封结构。

进一步地,炉塞有导向轮,与底架上的导轨形成限位固定,加强了炉塞(1)在水平面上的稳定性,也确保了炉塞丝杆提升时的稳定性。

进一步地,炉塞上的充气式密封圈为硅胶充气圈,其耐温最高为280℃,由于钢铁的导热系数高,为了更好的保证炉塞的冷却效果,炉塞处设有水槽,炉塞经过水冷的作用使其温度下降以至于不影响其它部件。

进一步地,气动卡钳分布在炉塞底盘的对角线位置,通过该气动卡钳闭合时使密封面均匀受力,保证密封的可靠性。

进一步地,气动卡钳和炉塞底盘连接有气动控制结构,该气动控制结构由气源处理器、调压阀、压力开关、放气电磁阀、换向阀和先导式电磁阀连接构成;气源处理器的输出端连接炉塞底盘的充气式密封圈供气输入端和气动卡钳的供气输入端,以分别向充气式密封圈和气动卡钳提供纯净的压缩空气;所述气动控制结构具有气动卡钳控制通路和充气式密封圈控制通路,在气动卡钳控制通路中,先导式电磁换向阀通电后,切换气体流向,使其从原来P到A变成P到B,气动卡钳将炉罐和炉塞卡紧;在充气式密封圈控制通路中,压缩空气经调压阀调压,通过先导式电磁阀进入充气式密封圈,当压力过高,超过了压力开关设定的压力后,电磁阀通电使气体截至流进密封圈,放气电磁阀也起到了泄压作用,当设定密封圈压力过高,放气电磁阀将自动打开泄压。

本发明具有以下突出的实质性特点和显著进步:

1、本发明涉及的底装料式渗氮炉的炉罐密封方法,由于在立式炉体底面设置支撑底架以形成底部支撑结构,炉塞设置在炉塞固定架上,在支撑底架上设有四条丝杆,炉塞固定架套接在四条丝杆形成配合定位;通过固定在支撑底架上的螺旋升降机组件使四条丝杆联动同步旋转将炉塞提升到与炉罐形成密封所需的高度位置;当炉塞提升到形成密封所需的高度位置时,设置在炉塞上的气动卡钳自动闭合卡接在炉罐的开口处外侧壁以形成炉塞与炉罐的连接卡紧结构,同时设置在炉塞中的充气式密封圈充气膨胀,和炉罐的密封面接触后发生柔性曲线变形,形成密封。因此能够解决现有渗氮炉的炉罐密封存在密封结构及密封方法不合理、易产生漏气、密封效果差等问题,具有防止密封端面的密封结构松动、防止漏气、密封效果好等突出的实质性特点和显著技术进步。

2、本发明涉及的底装料式渗氮炉的炉罐密封装置,由于炉塞包括塞体、炉塞固定架、炉塞底盘和气动卡钳,塞体通过炉塞底盘固定连接在炉塞固定架上;炉罐的底面开口处外侧壁设有炉罐密封环,在炉罐密封环的上方设有炉罐支撑以形成炉罐支撑结构,在炉罐密封环之间设有炉罐水槽以形成炉罐冷却结构;炉塞底盘的外缘与炉罐密封环紧密接触形成密封面,在炉塞底盘中设有炉塞水槽以形成炉塞冷却结构;气动卡钳在炉塞底盘与炉罐密封环紧密接触时扣接炉罐以形成紧固连接结构。因此,能够解决现有渗氮炉的炉罐密封结构存在密封端面的密封结构易松动、密封件支撑力弱、压力大易变形、对渗氮炉罐端口密封困难等问题,具有防止密封端面的密封结构松动、密封件支撑力强、防止变形、对渗氮炉罐端口密封好及防止漏气、密封效果好等突出的实质性特点和显著技术进步。

3、本发明由于炉罐是通过炉体下的支撑块被支撑在炉体内,因此具有拆装简单、方便维修等特点,无论是更换炉内的发热丝元件还是更换炉罐都可简易操作。

4、本发明可以保证在加热过程中气密性的稳定,保证加热时炉内压力可稳定在同一范围,也保证了炉内温度均匀性,使其加工零件无论硬度或者颜色均匀性都达到要求;同时也对炉罐密封板降温起到了明显的效果,使炉罐密封板不会因高温产生变形,炉罐上的密封件密封性能不会因高温而丧失。

附图说明

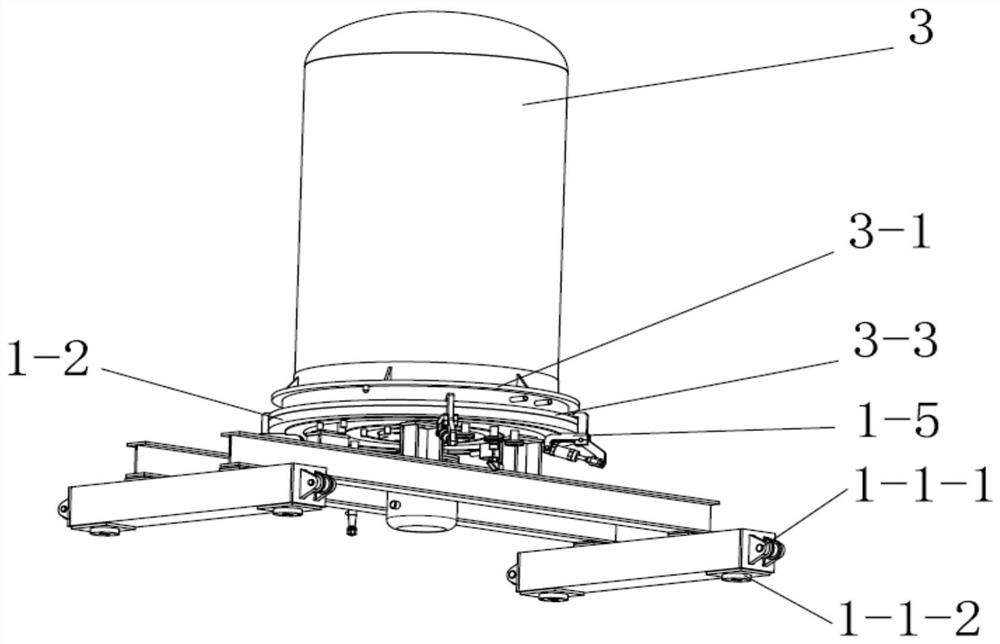

图1是本发明实施例涉及的底装料式渗氮炉炉罐密封装置结构示意图。

图2是图1的结构剖视图。

图3是本发明底装料式渗氮炉炉罐密封装置的使用状态及炉罐和炉体配合示意图。

图4是本发明中涉及的炉罐和炉体配合示意图。

图5是本发明中涉及的炉罐结构示意图。

图6是本发明实施例涉及的自动锁紧密封控制原理图。

具体实施方式

具体实施例1:

图1至图6构成本发明的具体实施例1。

参照图1和图2,本实施例1涉及的底装料式渗氮炉的炉罐密封装置,包括立式炉罐3和炉塞1,立式炉罐3在底面开口,形成底装料结构;炉塞1设置在炉罐3的开口处并形成对炉罐3密封;炉塞1包括塞体1-0、炉塞固定架1-1、炉塞底盘1-2和气动卡钳1-5,塞体1-0通过炉塞底盘1-2固定连接在炉塞固定架1-1上;炉罐3的底面开口处外侧壁设有炉罐密封环3-3,在炉罐密封环3-3的上方设有炉罐支撑3-1以形成炉罐支撑结构,在炉罐密封环3-3之间设有炉罐水槽3-2以形成炉罐冷却结构;炉塞底盘1-2的外缘与炉罐密封环3-3紧密接触形成密封面,在炉塞底盘1-2中设有炉塞水槽1-6以形成炉塞冷却结构;气动卡钳1-5在炉塞底盘1-2与炉罐密封环3-3紧密接触时扣接炉罐3以形成紧固连接结构。

本实施例中:

参照图3至图5,在炉塞底盘1-2的外缘设有充气密封圈1-3和石墨盘根1-4,通过充气密封圈1-3形成气密密封结构,通过石墨盘根1-4形成耐高温密封结构。

炉塞1有导向轮1-1-1,与底架4上的导轨4-2形成限位固定,加强了炉塞1在水平面上的稳定性,也确保了炉塞1丝杆提升时的稳定性。

进一步地,炉塞1上的充气式密封圈1-3为硅胶充气圈,其耐温最高为280℃,由于钢铁的导热系数高,为了更好的保证炉塞的冷却效果,炉塞处设有水槽1-6,炉塞1经过水冷的作用使其温度下降以至于不影响其它部件。

气动卡钳1-5分布在炉塞底盘1-2的对角线位置,通过该气动卡钳1-5闭合时使密封面均匀受力,保证密封的可靠性。

参照图6,气动卡钳1-5和炉塞底盘1-2连接有气动控制结构,该气动控制结构由气源处理器6-1、调压阀6-2、压力开关6-3、放气电磁阀6-4、换向阀6-5和先导式电磁阀6-6连接构成;气源处理器6-1的输出端连接炉塞底盘1-2的充气式密封圈1-3供气输入端和气动卡钳1-5的供气输入端,以分别向充气式密封圈1-3和气动卡钳1-5提供纯净的压缩空气;所述气动控制结构具有气动卡钳1-5控制通路和充气式密封圈1-3控制通路,在气动卡钳1-5控制通路中,先导式电磁换向阀6-6通电后,切换气体流向,使其从原来P到A变成P到B,气动卡钳1-5将炉罐3和炉塞1卡紧;在充气式密封圈1-3控制通路中,压缩空气经调压阀6-2调压,通过先导式电磁阀6-6进入充气式密封圈1-3,当压力过高,超过了压力开关6-3设定的压力后,电磁阀6-6通电使气体截至流进密封圈,放气电磁阀6-4也起到了泄压作用,当设定密封圈压力过高,放气电磁阀将自动打开泄压。工艺结束后,换向阀6-5断电和6-6得电使各自通路气体流向更改解除定位。

本实施例1涉及的底装料式渗氮炉的炉罐密封方法,其特征在于:

1)在立式炉体2的内腔中设置立式炉罐3,立式炉体2和立式炉罐3在底面开口,形成底装料结构;在立式炉罐3的开口处设置炉塞1以形成密封结构;

2)在立式炉体2底面设置支撑底架4以形成底部支撑结构,炉塞1设置在炉塞固定架1-1上,在支撑底架4上设有四条丝杆4-1,炉塞固定架1-1套接在四条丝杆4-1形成配合定位;

3)通过固定在支撑底架4上的螺旋升降机组件5使四条丝杆4-1联动同步旋转将炉塞1提升到与炉罐3形成密封所需的高度位置;

4)当炉塞1提升到形成密封所需的高度位置时,设置在炉塞1上的气动卡钳1-5自动闭合卡接在炉罐3的开口处外侧壁以形成炉塞1与炉罐3的连接卡紧结构,同时设置在炉塞1中的充气式密封圈1-3充气膨胀,和炉罐3的密封面3-3接触后发生柔性曲线变形,形成密封。

进一步地,在炉塞1的底盘1-2密封面端设置二道环槽,包括:外环槽以安放充气式密封圈1-3,内环槽以安放石墨盘根1-4;充气式密封圈1-3为硅胶充气圈,形成耐撕裂、耐高温、气密性高的密封结构;内环槽接近炉罐3的开口处,温度接近600℃,放置石墨盘根密封以满足耐高温要求;通过充气式密封圈1-3和石墨盘根1-4形成双重密封结构以保证密封结构的气密性,使炉罐内压力在设定的定值要求范围内保持长时间的稳定性。

进一步地,在炉罐3的炉罐支撑3-1与密封端面3-3之间设有炉罐水槽3-2以形成水冷循环冷却结构,以形成对炉罐3出口的隔热结构,从而对炉罐3的密封面降温。

进一步地,在炉体2的底部均布支撑块2-1,该支撑块2-1通过螺栓固定到炉体2上,形成炉罐3支撑,以支撑安放炉罐3到炉体2内;使炉罐3与进入炉罐内的炉塞1形成过定位配合,即炉塞1进入炉罐3后将炉罐3稍稍顶起,炉罐3被炉塞1顶起后通过自重使炉罐密封面3-3与炉塞1的密封端面紧密贴合。

本实施例的工作原理如下:

参照图3至图5,

炉罐3设置在炉体2的内腔,炉体2固定设置在支撑底架4上,支撑底架4从底面支撑炉体2,炉体2和炉罐3在底面开口,形成底装料结构;炉塞1由固定在支撑底架4上的四条丝杆4-1与炉塞固定架1-1形成配合定位;通过固定在支撑底架4上的螺旋升降机组件5使四条丝杆4-1联动同步旋转将炉塞1提升到与炉罐3形成密封所需的高度位置;在实际应用时,炉罐3通过炉体2底部支撑块2-1被支撑在炉体内,因此当炉塞1提升使其行对密封面接触后,炉罐3会产生过定位配合,即被炉塞1顶起,炉罐3自身的重力使其密封面3-3与炉塞密封面紧密贴合。在这过程中,当炉塞1提升到所需高度后,炉塞1上的气动卡钳1-5自动闭合使炉塞1与炉罐3卡紧,同时充气式密封圈1-3充气膨胀,和密封面3-3接触后发生柔性曲线变形,形成密封。

参照图6,充气式密封圈1-3和气动卡钳1-5各通过调压阀6-2连接气源处理器6-1的输出端,气源处理器6-1通过调压阀6-2分别向充气式密封圈1-3和气动卡钳1-5提供纯净的压缩空气;在气动卡钳1-5的通路中,先导式电磁换向阀通电,压力差关系满足条件后切换气体流向,使其从原来P到A变成P到B,气动卡钳1-5将炉罐3和炉塞1卡紧;在充气式密封圈1-3通路中,压缩空气经调压阀6-2调压,通过先导式电磁阀6-6进入充气式密封圈1-3,当压力过高,超过了压力开关6-3设定的压力后,电磁阀6-6通电使气体截至流进密封圈,放气电磁阀6-4也起到了泄压作用,当设定密封圈压力过高,放气电磁阀将自动打开泄压。工艺结束后,换向阀6-5断电和6-6得电使各自通路气体流向更改解除定位。

炉塞通过4条丝杆提升到密封位置,炉塞上成对角线布置的气动卡钳1-5同时闭合卡紧炉塞和炉罐,使密封面均匀受力,保证密封的可靠性。当发生断电时,由于丝杆与炉塞1的固定螺母1-1-2还有自锁关系,避免了出现事故隐患。并且在断电时,因为气动卡钳由先导式电磁阀6-5控制开闭状态,断电时由于压缩空气气源处理器6-1关闭,电磁阀没有足够的压力仍处于原来通电时的状态,所以气动卡钳1-5在压缩空气气源处理器6-1保压的状态下还可以持续一段时间的卡紧力,保证了密封的可靠性。

- 一种底装料式渗氮炉的炉罐密封方法及装置

- 一种渗氮炉用装料装置