一种3D打印金属表面飞秒激光清扫方法

文献发布时间:2023-06-19 09:55:50

技术领域

本发明属于激光表面处理领域,涉及3D打印技术,尤其是一种3D打印金属表面飞秒激光清扫方法。

背景技术

增材制造具有制造更轻的部件和更好的生物相容性的优点。其正在被广泛用于航空航天,医疗器械的开发,特别是具有复杂表面,微结构孔隙度和患者特定几何形状的植入物。尽管 3D打印在很多方面表现出极大的优势,但其成型原理决定了3D打印产品的表面形貌较差,表面粗糙度较高,难以达到工业使用要求的标准。与常规生产的部件相比,由于增材技术制造的表面主要问题是通常具有较高的表面粗糙度,颗粒不完全融化,易脱落,等缺点。因此,对于许多应用,需要进行复杂的后处理以改善表面质量。

目前增材制造构件的后处理方法主要有机械方法,化学/电化学方法。其中传统的机械抛光包括砂纸打磨,车床抛光,砂轮抛光。对于凹槽(深孔),非平整表面或金属构件的边角加工存在困难。对于航空航天装备与生物医疗器械,普遍采用钛合金,属于高温合金等难切削加工材料,机械加工周期长,刀具成本高。由于缺乏可行的对非平整表面的自动化抛光技术,复杂构件一般由人工来完成,依赖操作人员的经验,缺乏统一性和稳定性。化学方法需要经常更换化学溶液,且存在表面平整度不可控,且使用化学液体造成环境污染问题尚未解决。电化学对于钛合金及镍基合金之类的多组元高合金化金属,各组员与不同物相间的电极电位及电阻率影响去除速率,易钝化的铝,铬等金属元素混杂其中,更增加了其存在部分区域的剥离去除难度。

激光处理是一种新型获得材料表面平滑的加工方法,其中连续激光(红外波长激光)或长脉冲激光(脉宽为纳秒至几十毫秒)是利用材料与激光相互作用所产生的热效应,通过加热形成的熔池熔化等热作用来去除表面薄层物质,从而得到抛光的效果。由于抛光材料的热效应,表面热应力和温度梯度比较大,对硬脆性材料抛光时容易产生裂纹。另一方面,连续激光(红外波长激光)或长脉冲激光由于过大的能量输入导致表面缺陷,可能影响整体形状和机械性能,在抛光的同时无法保证抛光与表面性能与机械性能的平衡。

发明内容

本发明的目的在于提供一种采用飞秒激光(超短脉冲)清扫3D打印金属构件表面的方法。该方法可广泛应用于3D打印金属零件表面的后处理,使用超短脉冲激光,根据目标需求,利用一次或多次激光快速处理获得目标构件表面的平滑的金属表面,同时修复微孔和裂纹,提升增材制造金属的抗疲劳性能。

为了实现上述目标,本发明采用如下的技术方案:

一种3D打印金属表面飞秒激光清扫方法,采用飞秒脉冲激光对3D打印得到的具有复杂三维表面的金属构件进行表面清扫处理,包含如下步骤:

(1)将3D打印金属构件固定在数控三维平移台的夹具上;

(2)利用视觉检测系统对目标构件进行三维模型重建,确定目标构件表面的三维形貌及坐标参数,生成三维移动平台运动轨迹的控制程序;

(3)激光抛光之前三维平移台通过点动控制,经过粗调、微调到距离增材制造件表面 0.1~1mm;调整到该点之后,点动控制下远离增材制造件表面9.8~10mm,此时激光光斑处在正离焦状态,且离焦距离为0~100um,完成激光抛光之前的对刀;

(4)设定飞秒激光器参数,开启氩气保护,数控系统生成的三维平移台运动轨迹的控制程序与激光焦点的相对运动,以实现增材制造件的精细抛光;同时通过数控系统控制振镜系统以及三维移动平台在三维方向移动调整构件的坐标位置及夹角,实现飞秒激光对金属构件表面的自动化清扫过程,移动过程保证飞秒脉冲激光束在金属构件表面的移动路径与3D打印路径之间成45~80°的夹角;

(5)取下清扫后的构件,进行后续的处理。

而且,所述的金属构件为钛合金,飞秒激光器脉冲宽度为200~300fs、波长1000~1030nm,脉冲频率为80~100MHz,平均功率为5~10W,振镜扫描速度为0~100mm/s,数控三维平移台移动速度为50~100mm/s,扫描线间距为50~100mm,光斑直径60~80um。

而且,所述的金属构件为铜合金,飞秒激光器脉冲宽度为200~300fs、波长1000~1030nm,脉冲频率为80~100MHz,平均功率为5~10W,振镜扫描速度为0~100mm/s,数控三维平移台移动速度为50~100mm/s,扫描线间距为50~100mm,光斑直径60~80um。

而且,所述的金属构件为不锈钢,飞秒激光器脉冲宽度为200~300fs、波长1000~1030nm,脉冲频率为80~100MHz,平均功率为5~10W,振镜扫描速度为0~100mm/s,数控三维平移台移动速度为50~100mm/s,扫描线间距为50~100mm,光斑直径60~80um。

而且,在激光表面清扫过程中,在激光聚焦区域倾斜通入惰性气体,通入位置位于飞秒脉冲激光束后方,与金属构件表面之间夹角小于飞秒脉冲激光束与金属构件表面之间的夹角。

上述飞秒脉冲激光束以一定角度垂直照射于金属构件表面,上述表面清扫(修复)过程中,在激光聚焦区域同时通入惰性气体,惰性气体倾斜通入,通入位置位于飞秒脉冲激光束后方,与金属构件表面之间夹角为45°~80°,该夹角小于飞秒脉冲激光束与金属构件表面之间的夹角,减少或避免表面氧化,提高表面质量。

采用飞秒激光与连续激光(红外波长激光)或长脉冲激光不同的是,飞秒激光可以比原子更快地作用于物质,因此飞秒激光能够以比通过物体传输的热能更快的速度蒸发原子,蒸发。由原子组成的所有物质,包括所有气体,液体和固体,都具有取决于原子移动速度的特性。飞秒激光鉴于原子运动与热能密切相关,当使用连续激光辐射构件时,整个构件物体会变热并熔化。但是,如果使用飞秒激光清扫构件时,则构件仍然是冷的。实际上,飞秒激光的焦点位于样品上方,对样品的高点飞秒脉冲可以在不熔化表面的情况下去除表面颗粒。并且不会留下熔融材料的痕迹。

本发明公开了一种用于3D打印金属表面清扫的加工方法,开辟了一种新型的获得高光洁度构件表面的3D打印表面的激光加工方法。清扫过程利用飞秒激光可以比原子可以更快地作用于物质,因此飞秒激光能够以比通过物体传输的热能更快的速度蒸发原子,使粘附在表面的金属颗粒迅速融化、蒸发,从而达到降低表面粗糙度,提升3D打印金属构件表面质量的目的。

相比与传统的机械处理和电化学处理本发明的优点在于:

(1)本发明为非接触式抛光,传统的机械处理,在试样表面施加外力,尤其对于微小部件,易产生变形。本发明的采取的非接触式清扫,不会造成样品变形破裂,可以对脆性材料,超硬合金等样品进行处理

(2)精细构件的抛光:激光束的精细聚焦,最小可达到1um,可以对实现精细部件的清扫处理的需求,可修复打印过程中产生的微裂纹。

(3)选区和复杂构件的清扫:激光清扫可利用振镜与多轴控制系统,辅助视觉定位,实现特定区域和复杂曲面进行不同程度的粗糙度清扫处理。

(4)绿色清扫处理:与电化学处理相比,激光处理不会产生废液,避免对环境造成污染

(5)由于激光的柔性传输,穿透性可实现机械无法对凹槽(深孔),金属构件的边角加工。

同时,与现有阶段的连续激光(红外波长激光)或长脉冲激光(脉宽为纳秒至几十毫秒) 激光抛光方法,本发明的优点在于:

1.该方法利用飞秒激光加工实现3D打印金属构件的表面清扫,按照目标粗糙度的需求,选择合适的激光功率,扫描次数,扫描速度,达到目标粗糙度的需求。

2.该方法利用超短脉冲激光在金属表面在不熔化表面的情况下去除表面颗粒,并且不会留下熔融材料的痕迹,同时修复微孔和裂纹能够在降低粗糙度的同时实现金属表面的强化,提升增材制造金属的抗疲劳性能

3.该方法利用超短脉冲激光对3D打印金属构件的表面清扫,几乎没有重熔深度,减小热量输入对工件基体机械性能的影响。

附图说明

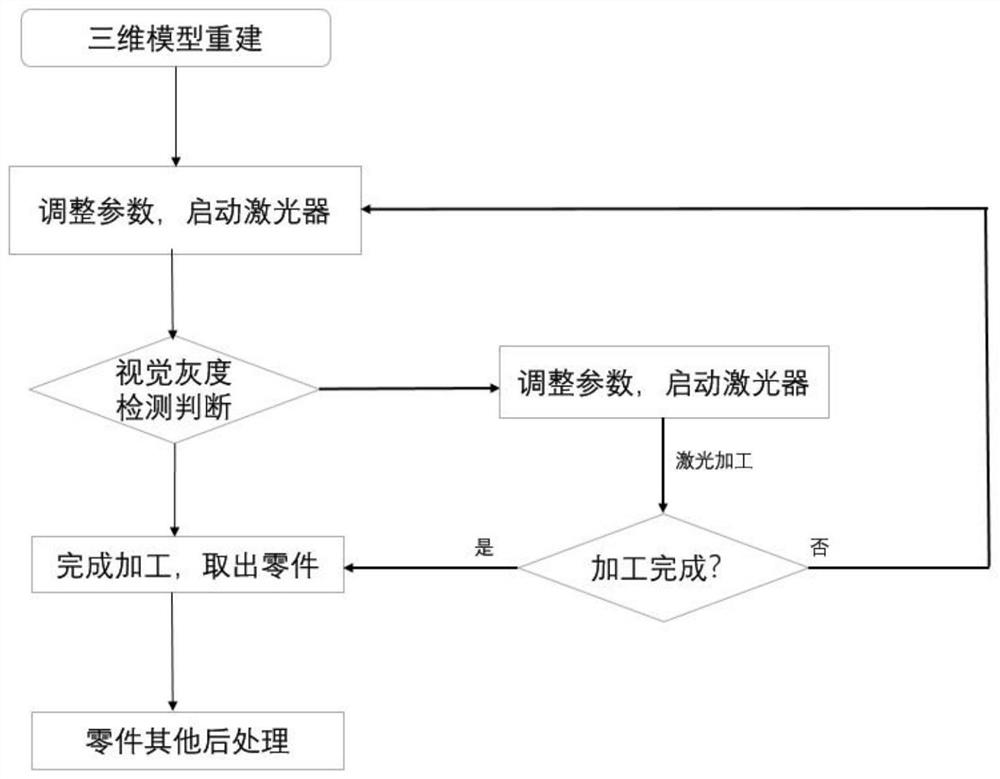

图1为本发明所述的飞秒脉冲激光表面清扫流程图

图2为本发明所述的飞秒脉冲激光表面清扫设备图。

图中:1为视觉扫描;2为振镜;3为视觉扫描4为移动平台;5为吹气装置。图3为本发明所述的飞秒脉冲激光清扫原理示意图

图4为未经飞秒激光清扫的对比例表面微观形貌

图5为本发明实施例1表面清扫后的微观形貌。

图6为本发明实施例2表面清扫后的微观形貌。

图7为本发明实施例3表面清扫后的微观形貌。

图8为本发明对比例1表面清扫后的微观形貌。

图9为本发明对比例2表面清扫后的微观形貌。

图10为本发明不同光源处理后的疲劳性能对比。

具体实施方式

下面结合实施例对本发明进行进一步的详细说明。需要指明的是本实施例只是选取固定的特征参数,用于解释本发明,但不能限定本发明。凡是采用脉冲激光清扫3D打印金属构件表面的技术方法均属于本发明专利保护范畴。

本发明提供的3D打印金属构件表面清扫工艺包括如下步骤:

实施例1:

在激光清扫设备上(如图1所示,图中:1为视觉扫描;2为振镜;3为视觉扫描;4为移动平台;5为吹气装置。)实现对增材制造的Ti6Al4V进行清扫,工艺流程如图2所示具体步骤如下:

(1)将Ti6Al4V金属构件固定在数控三维平移台夹具上,被工件表面可与激光入射方向呈一定角度,本发明实施例中激光入射方向与被处理工件表面垂直。

(2)利用视觉检测系统对目标构件进行三维形貌及坐标参数,确定目标构件表面的三维形貌及坐标参数,为后续复杂表面自动化清扫建立三维数字模型,以此实现复杂曲面的自动化清扫过程。

(3)利用视觉检测系统检测构件表面的灰度,确定金属构件表面3D打印路径。将选用1030nm波长的飞秒激光器的参数设置为激光清扫加工所需参数,激光功率10W,扫描速度1 mm/s,脉冲频率100MHz,扫描间距为100um。启动激光器,脉冲激光束照射构件表面。

(4)同时通过计算机控制三维移动平台在三维方向移动调整构件的坐标位置及夹角,实现飞秒激光对金属构件表面的自动化清扫过程,移动过程保证飞秒脉冲激光束在金属构件表面的移动路径与3D打印路径之间成50°的夹角。

(5)重复上述步骤(2),(3)和(4),直至完成整个零件的加工及预设的表面清扫。取下清扫后的构件,进行后续的处理。

上述飞秒激光表面清扫原理图如附图3所示。未经处理的3D打印钛合金构件表面微观形貌如附图4所示,可以看出表面存在大量球形颗粒,表面粗糙度较大,实测表面粗糙度R

实施例2:

在激光清扫设备上实现对增材制造的316L钢进行清扫,具体步骤如下:

(1)将316L钢金属构件固定在数控三维平移台夹具上,被工件表面可与激光入射方向呈一定角度,本发明实施例中激光入射方向与被处理工件表面垂直。

(2)利用视觉检测系统对目标构件进行三维形貌及坐标参数,确定目标构件表面的三维形貌及坐标参数,为后续复杂表面自动化清扫建立三维数字模型,以此实现复杂曲面的自动化清扫过程。

(3)利用视觉检测系统检测构件表面的灰度,确定金属构件表面3D打印路径。将选用1035nm波长的飞秒激光器的参数设置为激光清扫加工所需参数,激光功率8W,扫描速度20 mm/s,脉冲频率80MHz,扫描间距为100um。启动激光器,脉冲激光束照射构件表面。

(4)同时通过计算机控制三维移动平台在三维方向移动调整构件的坐标位置及夹角,实现飞秒激光对金属构件表面的自动化清扫过程,移动过程保证飞秒脉冲激光束在金属构件表面的移动路径与3D打印路径之间成50°的夹角。

(5)重复上述步骤(2),(3)和(4),直至完成整个零件的加工及预设的表面清扫。取下清扫后的构件,进行后续的处理。

同样对3D打印316L不锈钢及铜合金构件进行了飞秒激光表面处理,结果如图6所示,其表面粗糙度7μm。采用不同工艺清扫钛合金,可见飞秒激光对钛合金、不锈钢及铜合金具有很好的表面清扫效果,且可以通过改变清扫工艺参数实现表面粗糙度可控,具有重要的实用前景。

实施例3:

在激光清扫设备上实现对增材制造的铜合金进行清扫,具体步骤如下:

(1)将铜合金钢金属构件固定在数控三维平移台夹具上,被工件表面可与激光入射方向呈一定角度,本发明实施例中激光入射方向与被处理工件表面垂直。

(2)利用视觉检测系统对目标构件进行三维形貌及坐标参数,确定目标构件表面的三维形貌及坐标参数,为后续复杂表面自动化清扫建立三维数字模型,以此实现复杂曲面的自动化清扫过程。

(3)利用视觉检测系统检测构件表面的灰度,确定金属构件表面3D打印路径。将选用 1035nm波长的飞秒激光器的参数设置为激光清扫加工所需参数,激光功率15W,扫描速度 50mm/s,脉冲频率5MHz,扫描间距为100um。启动激光器,脉冲激光束照射构件表面。

(4)同时通过计算机控制三维移动平台在三维方向移动调整构件的坐标位置及夹角,实现飞秒激光对金属构件表面的自动化清扫过程,移动过程保证飞秒脉冲激光束在金属构件表面的移动路径与3D打印路径之间成50°的夹角。

(5)重复上述步骤(2),(3)和(4),直至完成整个零件的加工及预设的表面清扫。取下清扫后的构件,进行后续的处理。

同样对3D打印其他金属3d打印构件进行了飞秒激光表面处理,结果如图7所示,其表面粗糙度降低至10μm。飞秒激光对钛合金、不锈钢及铜合金具有很好的表面清扫效果,且可以通过改变清扫工艺参数实现表面粗糙度可控,具有重要的实用前景。

表1 3D打印钛合金金属构件在飞秒激光处理工艺参数

对比例1:将选用1035nm波长连续光纤激光的参数设置为激光清扫加工所需参数,激光功率20W,扫描速度20mm/s,脉冲频率10MHz,扫描间距为100um。启动激光器,重复抛光步骤,抛光效果如图8所示。从图8可以看出连续激光的能量过大,造成多次重熔形成堆积的表面。

对比例2:将选用1035nm波长的纳秒激光器的参数设置为激光清扫加工所需参数,激光功率20W,扫描速度50mm/s,脉冲频率5MHz,扫描间距为100um。启动激光器,重复抛光步骤,抛光效果如图9所示。从图9可以看出纳秒激光器多次重熔形成多孔的表面。

对飞秒激光,纳秒激光,光纤激光处理后的样品分别在120Mp、200Mp、250Mp、300Mp、 450Mp应力水平下进行疲劳试验。疲劳寿命如图10所示。从图10可以看出飞秒激光清扫处理后的样品疲劳性能最好。

- 一种3D打印金属表面飞秒激光清扫方法

- 一种利用双光子飞秒激光直写技术3D打印的F-P磁场传感器及其制作方法