一种环保节能的布料印染工艺

文献发布时间:2023-06-19 09:58:59

技术领域

本发明涉及纺织印染技术领域,具体的说是一种环保节能的布料印染工艺。

背景技术

印染又称之为染整;是一种加工方式,也是前处理,染色,印花,后整理,洗水等的总称;现有的染整专业现在已经并入轻化工程专业;目前国内外印染行业的发展趋势,就是高效、节能和环保,这三个方面相辅相成、缺一不可;生产力要发展,提高生产效率就是最直接的手段;而节能已到了必须采取措施的阶段;在采取节能措施,发展生产力的同时,还必须要有环保意识和污染处理手段;目前布料的染色方法主要包括轧染和浸染;轧染具有连续染色加工,生产效率高的特点,适合大批量纺织面料的染色,适用的面料种类范围小;浸染适用于各种形态的纺织品的染色,但染料耗费多,污染严重;同时在印染前还需要进行退浆处理,退浆过程中需要耗费大量的退浆剂,耗费原料且增加污染,因此现在市场急需一种环保节能的布料印染工艺。

现有技术中也出现了一些关于环保节能的布料印染工艺的制备工艺,如申请号为CN202010140834.8的一项中国专利公开了一种环保节能的布料印染工艺,该技术方案使用的煮练装置包括上端设有开口的池体;池体内靠近底部的位置设有一组导向辊,导向辊一端与池体侧壁转动连接;相邻导向辊之间的池体内固连有滑筒,滑筒内滑动连接有滑柱;滑柱顶部固连有转轴,转轴上套有张紧辊,张紧辊与转轴转动连接;转轴上沿轴向方向开设的一号孔通过管道和阀门与水泵连通;转轴中部沿直径转轴横截面直径反向开设有二号孔,二号孔与一号孔连通;张紧辊与二号孔对应位置开设有环形槽,张紧辊外周圆周均布一组与环形槽连通的喷孔;该技术方案通过喷孔向胚布喷出退浆剂,增加胚布的退浆效率;但是该技术方案将胚布投入染液中进行印染,其染料耗费多,污染严重,从而背离了环保节能的方向,进而造成了该技术方案的局限性。

鉴于此,为了克服上述技术问题,本发明提出了一种环保节能的布料印染工艺,采用了特殊的印染工艺,解决了上述技术问题。

发明内容

为了弥补现有技术的不足,本发明提出的一种环保节能的布料印染工艺,通过水蒸气对布料进行加热与乙醇对原料内的色素进行提取相配合,实现了通过植物染料对布料染色的过程,通过布料染色中不产生有害物质,同时节约了大量能量,使得该布料印染工艺具有环保节能的优点。

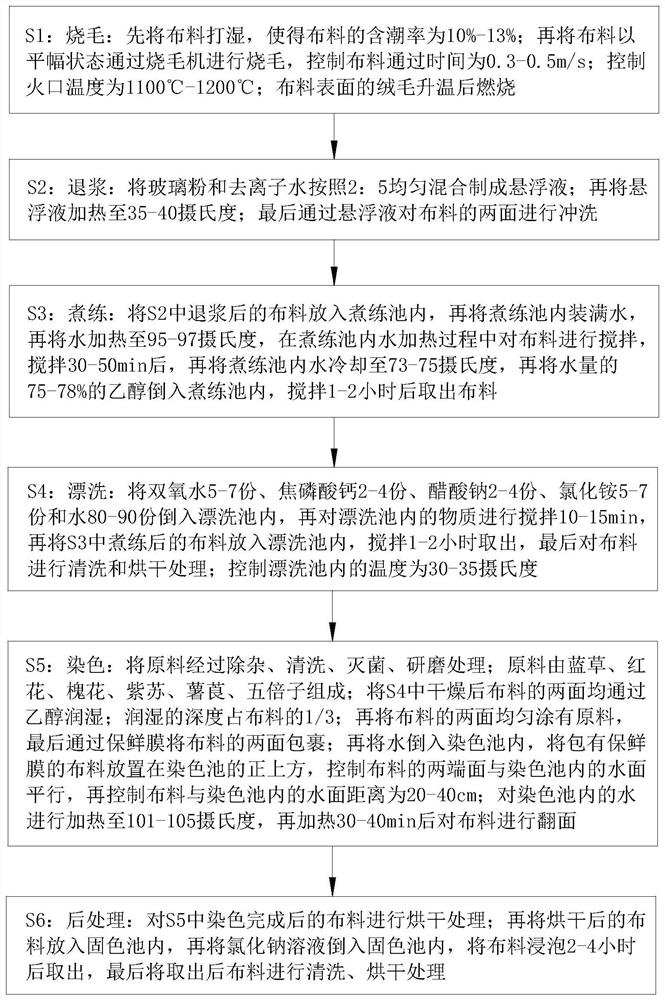

本发明解决其技术问题所采用的技术方案是:本发明所述的一种环保节能的布料印染工艺,包括以下步骤:

S1:烧毛:先将布料打湿,使得布料的含潮率为10%-13%;再将布料以平幅状态通过烧毛机进行烧毛,控制布料通过时间为0.3-0.5m/s;控制火口温度为1100℃-1200℃;布料表面的绒毛升温后燃烧;若布料的含潮率过低,使得布料表面的绒毛不易松散,造成绒毛灼烧不完全,同时含潮过高会造成烧毛不彻底;通过对布料进行烧毛处理,去除布料的表面绒毛,使得布料表面光洁,防止后期染色中绒毛脱落发生染色疵病以及掉色的问题;

S2:退浆:将玻璃粉和去离子水按照2:5均匀混合制成悬浮液;再将悬浮液加热至35-40摄氏度;最后通过悬浮液对布料的两面进行冲洗;通过加入玻璃粉,使得玻璃粉与布料纤维发生摩擦,从而使得布料纤维上的浆在玻璃粉的冲刷下刮下,从而使得浆能够从布料上更好得脱落;同时利用水对布料纤维进行退浆,降低了污染,通过对悬浮液进行升温,提高了布料上浆的分子流动速率,进而提高了退浆效率;若不进行退浆,会造成布料染色不均匀、布料褪色和手感偏硬的问题;布料纤维在玻璃粉的冲击下,布料纤维之间的间隙会变大,使得煮练中布料纤维之间的果胶质、蜡状物质和含氮物质更好的去除;

S3:煮练:将S2中退浆后的布料放入煮练池内,再将煮练池内装满水,再将水加热至95-97摄氏度,在煮练池内水加热过程中对布料进行搅拌,搅拌30-50min后,再将煮练池内水冷却至73-75摄氏度,再将水量的75-78%的乙醇倒入煮练池内,搅拌1-2小时后取出布料;通过将水加热至100-115摄氏度,从而使得布料上的蜡状物质溶解在水中,通过在水中加入乙醇,从而使得乙醇与布料上的果胶质反应形成沉淀;同时乙醇在加热的条件下也能降解布料中的含氮物质;通过对布料进行煮练,使得布料上的果胶质、蜡状物质和含氮物质脱落,从而使得染料能够更好的进入布料纤维内;

S4:漂洗:将双氧水5-7份、焦磷酸钙2-4份、醋酸钠2-4份、氯化铵5-7份和水80-90份倒入漂洗池内,再对漂洗池内的物质进行搅拌10-15min,再将S3中煮练后的布料放入漂洗池内,搅拌1-2小时取出,最后对布料进行清洗和烘干处理;控制漂洗池内的温度为30-35摄氏度;双氧水和焦磷酸钙均具有漂白作用,同时漂洗池内的物质安全无毒,有益于环保;通过对布料进行漂白,使得布料纤维上的原有颜色去除,有利于染色后布料上的颜色更加均匀,提升了布料染色的均匀度;通过控制漂洗池内的温度,从而防止双氧水受热分解,进而造成漂洗池内物质漂白性能失效;

S5:染色:将原料经过除杂、清洗、灭菌、研磨处理;原料由蓝草、红花、槐花、紫苏、薯莨、五倍子组成;将S4中干燥后布料的两面均通过乙醇润湿;润湿的深度占布料的1/3;再将布料的两面均匀涂有原料,最后通过保鲜膜将布料的两面包裹;再将水倒入染色池内,将包有保鲜膜的布料放置在染色池的正上方,控制布料的两端面与染色池内的水面平行,再控制布料与染色池内的水面距离为20-40cm;对染色池内的水进行加热至101-105摄氏度,再加热30-40min后对布料进行翻面;通过对染色池内的水进行加热,使得染色池内的水汽化,因布料与染色池内的水面距离为20-40cm,故水蒸气会将布料熏热,布料纤维受热后变得蓬松,使得纤维与纤维之间的间隙变大,进而使得色素更容易进入布料纤维内,因布料的两端面与染色池内的水面平行,故布料所受的温度均匀,因乙醇的沸点为78摄氏度,故保鲜膜内的乙醇在水蒸气的作用下会汽化,乙醇汽化后会对原料进行作用,从而使得原料纤维内的色素从原料纤维内流出,原料上端的色素受到重力作用下向下运动,从而使得原料内的色素进入布料的纤维内,实现了布料染色的过程,在色素进入布料纤维的过程中,工作人员需要隔着保鲜膜对布料进行均匀揉搓,提高了色素进入布料纤维内的效果;水蒸气将布料熏热30-40min后,再将布料进行翻面,使得布料另一面的色素受到重力作用下进入布料纤维内,水蒸气再对布料熏热30-40min后,工作人员再对布料翻面,如此反复,直到观察保鲜膜内的色素不发生流动为止;通过对原料进行除杂、清洗和灭菌处理,提高了原料的清洁性,进而防止原料内的虫菌对布料的污染;通过乙醇将布料润湿深度占布料的1/3,防止乙醇过多造成进入布料纤维内的色素脱落;通过将布料的两面均匀涂有原料,使得布料染色更加均匀;本发明通过水蒸气对布料进行加热与乙醇对原料内的色素进行提取相配合,实现了通过植物染料对布料染色的过程,通过布料染色中不产生有害物质,同时节约了大量能量,使得该布料印染工艺具有环保节能的优点;

S6:后处理:对S5中染色完成后的布料进行烘干处理;再将烘干后的布料放入固色池内,再将氯化钠溶液倒入固色池内,将布料浸泡2-4小时后取出,最后将取出后布料进行清洗、烘干处理;通过将布料放入固色池内,从而通过氯化钠溶液对布料中的色素进行固色,进而防止布料掉色,使得布料印染效果得到提高。

进一步的,在S1烧毛前还需要进行预处理,具体操作步骤如下:

P1:前准备:将立式滚筒搅拌机内的滚筒清洗干净,再将滚筒的内壁贴有刷毛;所述刷毛均匀分布在滚筒的内壁上;再将布料放入滚筒内;通过对立式滚筒搅拌机内的滚筒进行清理,从而防止滚筒内的物质对布料进行污染;通过将刷毛均匀分布在滚筒的内壁上,实现了刷毛能够均匀刮动布料表面的绒毛,提高了刷毛的刮动效果;

P2:刮毛和疏松:启动控制器控制立式滚筒搅拌机工作,从而使得滚筒带动布料双向来回转动,工作人员将滚筒内的布料转动10-20min后取出;通过滚筒带动布料转动,使得滚筒内的布料受到离心力的作用下与滚筒内壁贴合,同时通过滚筒带动布料双向来回转动,使得布料在滚筒的内壁上来回摩擦,从而使得刷毛将布料表面的绒毛刮下,同时滚筒带动布料转动时,使得布料的纤维之间受到力的作用变得疏松,从而使得布料的纤维之间的间隙变大,使得布料在烧毛步骤中,布料的纤维间隙之间的绒毛被烧掉,提高了布料表面绒毛的清理效果,进而提高了布料表面的光洁度,同时使得布料染色效果得到提高;

P3:条件控制:控制立式滚筒搅拌机的转速为50-60r/min;同时保证滚筒内部干燥;通过控制立式滚筒搅拌机的转速,从而防止转速过慢,布料无法与料筒的内壁接触,同时防止转速过快,使得布料在滚筒内缠绕,影响布料的表面与刷毛的接触面积;通过对滚筒内部进行干燥,防止布料表面的绒毛湿润后无法立起,从而加大了刷毛对布料表面的绒毛的清理难度。

进一步的,在S2退浆中悬浮液对布料冲洗的具体步骤为:

Ⅰ:夹紧:将布料悬挂,使得布料与水平面垂直,再将布料的两端通过夹板夹紧;通过将布料的两端夹紧,防止布料在水枪的冲击下被冲散,提高了布料冲洗的稳定性;

Ⅱ:方位控制:再将水枪固定在布料的两侧,控制水枪喷出的水流与布料端面的夹角为45度;同时保证两个水枪的枪口相对;通过控制水枪喷出的水流与布料端面的夹角,从而使得布料上的浆在悬浮液的带动下更好得去除,通过保证两个水枪的枪口相对,使得布料两端面受到悬浮液冲击的力度相同,从而避免了布料在悬浮液的冲击下损坏;

Ⅲ:冲洗:启动控制器控制水泵工作,从而通过水泵将悬浮液沿着水枪喷出,从而使得悬浮液沿着水枪的枪口冲击在布料的两面;通过该种悬浮液对布料的冲洗方式,提高了悬浮液对布料上的浆的清理效果。

进一步的,在S5染色中的保鲜膜上通过牙签扎有通孔,同时在染色池内的水加热前倒入乙醇,该乙醇为染色池内水的50-60%;工作人员对染色池内的水加热至78摄氏度时,染色池内的水会汽化,因保鲜膜扎有通孔,故汽化后的乙醇会进入保鲜膜内,从而使得保鲜膜快速升温,同时汽化后的乙醇与原料接触后,因原料开始的温度低于78摄氏度,故汽化后的乙醇与原料接触后液化,使得乙醇对原料内的色素进行提取,加快了染色效率,同时多余的乙醇会沿着通孔流入染色池内,乙醇将原料的色素提取后,原料残渣会将通孔堵住,从而阻挡大部分水蒸气进入保鲜膜内,造成稀释色素的现象,保鲜膜内的乙醇在水蒸气的作用下会汽化,一部分对原料作用,另一部分沿着通孔排出,防止乙醇重新进入布料纤维内,造成布料纤维内色素脱落。

进一步的,在S5染色中保鲜膜内色素不发生流动后,再将布料放入染色池内浸泡1-2小时后取出;保鲜膜中多余的乙醇会沿着通孔流入染色池内,在保鲜膜内乙醇流动的同时,因色素含有水分,乙醇还会带动色素流动,从而将色素沿着通孔流出,进而使得色素进入至染色池中,因保鲜膜内的色素不发生流动后,标志着色素已经进入布料纤维内,工作人员再将布料放入染色池内进行二次染色,从而避免了染色池内色素的浪费,同时还提高了染色效果,因染色池内的水温度达到101-105摄氏度,故染色池内不存在乙醇,从而避免了乙醇对布料纤维产褪色的问题。

进一步的,在S5染色中的原料内混合有固色剂;所述固色剂占原料的20-25%;同时在布料放入染色池前,在染色池内加入分散剂,所述分散剂为染色池内水的5-7%;所述固色剂优选为氯化钠;所述分散剂优选为硅酸钠;保鲜膜内的色素进入布料的纤维后,固色剂对布料纤维内的纤维进行固色,从而防止布料进入染色池后,由于染色池内色素浓度低于布料纤维内色素浓度,从而发生渗透现象,使得染色池内的色素将布料纤维内的色素稀释,因此通过固色剂避免了布料纤维内色素稀释的问题,通过在染色池内加入分散剂,从而使得染色池内的色素分散,进而提高了染色池内色素的均匀性,使得布料的染色效果得到提高。

本发明的有益效果如下:

1.本发明通过水蒸气对布料进行加热和乙醇对原料内的色素进行提取,再与工作人员隔着保鲜膜对布料进行均匀揉搓相配合,实现了通过植物染料对布料染色的过程,通过布料染色中不产生有害物质,同时节约了大量能量,使得该布料印染工艺具有环保节能的优点。

2.本发明通过滚筒带动布料转动,使得滚筒内的布料受到离心力的作用下与滚筒内壁贴合,同时通过滚筒带动布料双向来回转动,使得布料在滚筒的内壁上来回摩擦,从而使得刷毛将布料表面的绒毛刮下,同时滚筒带动布料转动时,使得布料的纤维之间受到力的作用变得疏松,从而使得布料的纤维之间的间隙变大,使得布料在烧毛步骤中,布料的纤维间隙之间的绒毛被烧掉,提高了布料表面绒毛的清理效果,进而提高了布料表面的光洁度,同时使得布料染色效果得到提高。

3.本发明通过加入玻璃粉,使得玻璃粉与布料纤维发生摩擦,从而使得布料纤维上的浆在玻璃粉的冲刷下刮下,从而使得浆能够从布料上更好得脱落;同时利用水对布料纤维进行退浆,降低了污染,通过对悬浮液进行升温,提高了布料上浆的分子流动速率,进而提高了退浆效率;同时布料纤维在玻璃粉的冲击下,布料纤维之间的间隙会变大,使得煮练中布料纤维之间的果胶质、蜡状物质和含氮物质更好的去除。

附图说明

下面结合附图对本发明作进一步说明。

图1是本发明的工艺流程图;

图2是本发明中预处理流程图;

图3是本发明中悬浮液对布料冲洗工艺流程图;

图4是本发明中染色的示意图;

图5是本发明中悬浮液对布料冲洗的示意图;

图6是本发明中显微镜角度下布料染色的效果图;

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面通过图1至图6与具体实施方式结合,进一步阐述本发明。

实施例1:

本发明所述的一种环保节能的布料印染工艺,包括以下步骤:

S1:烧毛:先将布料打湿,使得布料的含潮率为10%;再将布料以平幅状态通过烧毛机进行烧毛,控制布料通过时间为0.3m/s;控制火口温度为1100℃;布料表面的绒毛升温后燃烧;

S2:退浆:将玻璃粉和去离子水按照2:5均匀混合制成悬浮液;再将悬浮液加热至35摄氏度;最后通过悬浮液对布料的两面进行冲洗;

S3:煮练:将S2中退浆后的布料放入煮练池内,再将煮练池内装满水,再将水加热至95摄氏度,在煮练池内水加热过程中对布料进行搅拌,搅拌30min后,再将煮练池内水冷却至73摄氏度,再将水量的75%的乙醇倒入煮练池内,搅拌1小时后取出布料;

S4:漂洗:将双氧水5份、焦磷酸钙2份、醋酸钠2份、氯化铵5份和水80份倒入漂洗池内,再对漂洗池内的物质进行搅拌10min,再将S3中煮练后的布料放入漂洗池内,搅拌1小时取出,最后对布料进行清洗和烘干处理;控制漂洗池内的温度为30摄氏度;

S5:染色:将原料经过除杂、清洗、灭菌、研磨处理;原料由蓝草、红花、槐花、紫苏、薯莨、五倍子组成;将S4中干燥后布料的两面均通过乙醇润湿;润湿的深度占布料的1/3;再将布料的两面均匀涂有原料,最后通过保鲜膜将布料的两面包裹;再将水倒入染色池内,将包有保鲜膜的布料放置在染色池的正上方,控制布料的两端面与染色池内的水面平行,再控制布料与染色池内的水面距离为20cm;对染色池内的水进行加热至101摄氏度,再加热30min后对布料进行翻面;

S6:后处理:对S5中染色完成后的布料进行烘干处理;再将烘干后的布料放入固色池内,再将氯化钠溶液倒入固色池内,将布料浸泡2小时后取出,最后将取出后布料进行清洗、烘干处理。

本实施例中,在S1烧毛前还需要进行预处理,具体操作步骤如下:

P1:前准备:将立式滚筒搅拌机内的滚筒清洗干净,再将滚筒的内壁贴有刷毛;所述刷毛均匀分布在滚筒的内壁上;再将布料放入滚筒内;

P2:刮毛和疏松:启动控制器控制立式滚筒搅拌机工作,从而使得滚筒带动布料双向来回转动,工作人员将滚筒内的布料转动10min后取出;

P3:条件控制:控制立式滚筒搅拌机的转速为50r/min;同时保证滚筒内部干燥。

本实施例中,在S2退浆中悬浮液对布料冲洗的具体步骤为:

Ⅰ:夹紧:将布料悬挂,使得布料与水平面垂直,再将布料的两端通过夹板夹紧;

Ⅱ:方位控制:再将水枪固定在布料的两侧,控制水枪喷出的水流与布料端面的夹角为45度;同时保证两个水枪的枪口相对;

Ⅲ:冲洗:启动控制器控制水泵工作,从而通过水泵将悬浮液沿着水枪喷出,从而使得悬浮液沿着水枪的枪口冲击在布料的两面。

本实施例中,在S5染色中的保鲜膜上通过牙签扎有通孔,同时在染色池内的水加热前倒入乙醇,该乙醇为染色池内水的50%。

本实施例中,在S5染色中保鲜膜内色素不发生流动后,再将布料放入染色池内浸泡1小时后取出。

本实施例中,在S5染色中的原料内混合有固色剂;所述固色剂占原料的20%;同时在布料放入染色池前,在染色池内加入分散剂,所述分散剂为染色池内水的5%。

实施例2:

包括以下步骤:

S1:烧毛:先将布料打湿,使得布料的含潮率为12%;再将布料以平幅状态通过烧毛机进行烧毛,控制布料通过时间为0.4m/s;控制火口温度为1150℃;布料表面的绒毛升温后燃烧;

S2:退浆:将玻璃粉和去离子水按照2:5均匀混合制成悬浮液;再将悬浮液加热至37.5摄氏度;最后通过悬浮液对布料的两面进行冲洗;

S3:煮练:将S2中退浆后的布料放入煮练池内,再将煮练池内装满水,再将水加热至96摄氏度,在煮练池内水加热过程中对布料进行搅拌,搅拌40min后,再将煮练池内水冷却至74摄氏度,再将水量的76%的乙醇倒入煮练池内,搅拌1.5小时后取出布料;

S4:漂洗:将双氧水6份、焦磷酸钙3份、醋酸钠3份、氯化铵6份和水85份倒入漂洗池内,再对漂洗池内的物质进行搅拌13min,再将S3中煮练后的布料放入漂洗池内,搅拌1.5小时取出,最后对布料进行清洗和烘干处理;控制漂洗池内的温度为33摄氏度;

S5:染色:将原料经过除杂、清洗、灭菌、研磨处理;原料由蓝草、红花、槐花、紫苏、薯莨、五倍子组成;将S4中干燥后布料的两面均通过乙醇润湿;润湿的深度占布料的1/3;再将布料的两面均匀涂有原料,最后通过保鲜膜将布料的两面包裹;再将水倒入染色池内,将包有保鲜膜的布料放置在染色池的正上方,控制布料的两端面与染色池内的水面平行,再控制布料与染色池内的水面距离为30cm;对染色池内的水进行加热至103摄氏度,再加热35min后对布料进行翻面;

S6:后处理:对S5中染色完成后的布料进行烘干处理;再将烘干后的布料放入固色池内,再将氯化钠溶液倒入固色池内,将布料浸泡3小时后取出,最后将取出后布料进行清洗、烘干处理。

本实施例中,在S1烧毛前还需要进行预处理,具体操作步骤如下:

P1:前准备:将立式滚筒搅拌机内的滚筒清洗干净,再将滚筒的内壁贴有刷毛;所述刷毛均匀分布在滚筒的内壁上;再将布料放入滚筒内;

P2:刮毛和疏松:启动控制器控制立式滚筒搅拌机工作,从而使得滚筒带动布料双向来回转动,工作人员将滚筒内的布料转动15min后取出;

P3:条件控制:控制立式滚筒搅拌机的转速为55r/min;同时保证滚筒内部干燥。

本实施例中,在S2退浆中悬浮液对布料冲洗的具体步骤为:

Ⅰ:夹紧:将布料悬挂,使得布料与水平面垂直,再将布料的两端通过夹板夹紧;

Ⅱ:方位控制:再将水枪固定在布料的两侧,控制水枪喷出的水流与布料端面的夹角为45度;同时保证两个水枪的枪口相对;

Ⅲ:冲洗:启动控制器控制水泵工作,从而通过水泵将悬浮液沿着水枪喷出,从而使得悬浮液沿着水枪的枪口冲击在布料的两面。

本实施例中,在S5染色中的保鲜膜上通过牙签扎有通孔,同时在染色池内的水加热前倒入乙醇,该乙醇为染色池内水的55%。

本实施例中,在S5染色中保鲜膜内色素不发生流动后,再将布料放入染色池内浸泡1.5小时后取出。

本实施例中,在S5染色中的原料内混合有固色剂;所述固色剂占原料的23%;同时在布料放入染色池前,在染色池内加入分散剂,所述分散剂为染色池内水的6%。

实施例3:

包括以下步骤:

S1:烧毛:先将布料打湿,使得布料的含潮率为13%;再将布料以平幅状态通过烧毛机进行烧毛,控制布料通过时间为0.5m/s;控制火口温度为1200℃;布料表面的绒毛升温后燃烧;

S2:退浆:将玻璃粉和去离子水按照2:5均匀混合制成悬浮液;再将悬浮液加热至40摄氏度;最后通过悬浮液对布料的两面进行冲洗;

S3:煮练:将S2中退浆后的布料放入煮练池内,再将煮练池内装满水,再将水加热至97摄氏度,在煮练池内水加热过程中对布料进行搅拌,搅拌50min后,再将煮练池内水冷却至75摄氏度,再将水量的78%的乙醇倒入煮练池内,搅拌2小时后取出布料;

S4:漂洗:将双氧水7份、焦磷酸钙4份、醋酸钠4份、氯化铵7份和水90份倒入漂洗池内,再对漂洗池内的物质进行搅拌15min,再将S3中煮练后的布料放入漂洗池内,搅拌2小时取出,最后对布料进行清洗和烘干处理;控制漂洗池内的温度为35摄氏度;

S5:染色:将原料经过除杂、清洗、灭菌、研磨处理;原料由蓝草、红花、槐花、紫苏、薯莨、五倍子组成;将S4中干燥后布料的两面均通过乙醇润湿;润湿的深度占布料的1/3;再将布料的两面均匀涂有原料,最后通过保鲜膜将布料的两面包裹;再将水倒入染色池内,将包有保鲜膜的布料放置在染色池的正上方,控制布料的两端面与染色池内的水面平行,再控制布料与染色池内的水面距离为40cm;对染色池内的水进行加热至105摄氏度,再加热40min后对布料进行翻面;

S6:后处理:对S5中染色完成后的布料进行烘干处理;再将烘干后的布料放入固色池内,再将氯化钠溶液倒入固色池内,将布料浸泡4小时后取出,最后将取出后布料进行清洗、烘干处理。

本实施例中,在S1烧毛前还需要进行预处理,具体操作步骤如下:

P1:前准备:将立式滚筒搅拌机内的滚筒清洗干净,再将滚筒的内壁贴有刷毛;所述刷毛均匀分布在滚筒的内壁上;再将布料放入滚筒内;

P2:刮毛和疏松:启动控制器控制立式滚筒搅拌机工作,从而使得滚筒带动布料双向来回转动,工作人员将滚筒内的布料转动20min后取出;

P3:条件控制:控制立式滚筒搅拌机的转速为60r/min;同时保证滚筒内部干燥。

本实施例中,在S2退浆中悬浮液对布料冲洗的具体步骤为:

Ⅰ:夹紧:将布料悬挂,使得布料与水平面垂直,再将布料的两端通过夹板夹紧;

Ⅱ:方位控制:再将水枪固定在布料的两侧,控制水枪喷出的水流与布料端面的夹角为45度;同时保证两个水枪的枪口相对;

Ⅲ:冲洗:启动控制器控制水泵工作,从而通过水泵将悬浮液沿着水枪喷出,从而使得悬浮液沿着水枪的枪口冲击在布料的两面。

本实施例中,在S5染色中的保鲜膜上通过牙签扎有通孔,同时在染色池内的水加热前倒入乙醇,该乙醇为染色池内水的60%。

本实施例中,在S5染色中保鲜膜内色素不发生流动后,再将布料放入染色池内浸泡2小时后取出。

本实施例中,在S5染色中的原料内混合有固色剂;所述固色剂占原料的25%;同时在布料放入染色池前,在染色池内加入分散剂,所述分散剂为染色池内水的7%。

实验验证为了检验本发明印染工艺的使用效果,将该工艺应用至某工厂,采用本发明中的印染工艺的实施例1为实验组,同时采用传统印染工艺为对照组,对同一种且同一规格的布料进行印染处理,在实验中通过检测机对印染过程中的有害物质进行检测,同时对能源使用情况进行统计,再对污水排放的污染物进行检测,最后对布料染色情况进行统计,具体情况如下:

由表格可得:

本发明的印染工艺虽然染色情况一般,但不影响布料的正常使用,同时在印染过程中没有产生有害物质,同时污水排放的污染物少;传统印染工艺在印染过程中产生有毒有害物质,影响工人的身体健康,同时污水排放的污染物多,给环境带来了污染,

为了进一步验证本发明中布料印染后的效果,故本发明工作人员将印染完成的布料在显微镜下观察,具体步骤如下:

S1:取镜和安放:先将实验仪器清洗干净,再把它放在实验台上,略偏左,最后将显微镜的目镜和物镜安装完成;

S2:对光:转动转换器,使低倍物镜对准通光孔,再把一个较大的光圈对准通光孔,左眼注视目镜内,右眼睁开;转动反光镜,使光线通过通光孔反射到镜筒内;通过目镜,可以看到白亮的视野为止;

S3:观察:将染色后的布料裁剪一根纤维,再放在玻片上,再将载有布料纤维的玻片放置在载物台上,用压片压住玻片,标本要正对通光孔的中心;最后通过转动粗准焦螺旋和细准焦螺旋来调节物镜和标本的距离,直到物像清晰为止;

S4:本发明中图6为显微镜下观察的染色后的布料纤维的图像;该图像准确表达出色素占布料纤维范围的情况,从而反映出印染效果;

结论:通过显微镜观察可以发现,本发明的布料印染工艺相对于现有技术而言,不仅在染色过程中不会产生污染,保护了环境,同时本发明还具有良好的布料印染的效果,使得本发明实用性得到增强。

本发明中的布料印染工艺通过布料染色过程中无污染,同时节约了能量,使得该布料印染工艺具有环保节能的优点,满足现市场中布料印染工艺的需求,具有较强的市场应用效果。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内;本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种环保节能的布料印染工艺

- 一种环保节能的布料印染工艺