线缆全自动裁剪和剥皮设备

文献发布时间:2023-06-19 10:03:37

技术领域

本发明涉及一种自动化线缆裁剪剥皮技术领域,尤其是一种线缆全自动裁剪和剥皮设备。

背景技术

目前,对于线缆上进行裁剪剥皮均采用工利用手动进行对线缆进行裁切一小段后,再对一小段的线缆两端进行裁切外皮并剥皮操作,然而采用该生产方式,存在以下缺陷:1、裁剪剥皮效率低下;2、大批量操作时,需要大量人工进行加工操作,使得人工成本和加工成本提升,且人工劳动强度也较大;3、导致企业需要将其它岗位的员工调派至切割及收集岗位,从而使得企业无法有效调配、利用人力资源。

发明内容

本发明的目的是为了解决上述技术的不足而设计的一种提升裁剪剥皮加工效率,降低人工成本和人工劳动强度的一种槟榔的切割及收集设备。

本发明所设计的一种线缆全自动裁剪和剥皮设备,包括PLC控制器和机架;

安装于机架上的自动裁剪机构和线缆自动进给机构,自动裁剪机构包括驱动机构和安装于驱动机构上的两个相对设置的裁剪刀,

线缆自动进给机构包括匀速滚轴、驱动匀速滚轴作匀速旋转驱动的驱动电机、以及挤压滚轴和驱动挤压滚轴作挤压动作的挤压驱动装置,挤压滚轴位于匀速滚轴的旁侧,匀速滚轴上的芯轴与驱动电机的转轴固定相连,挤压滚轴通过旋转轴旋转式安装于挤压驱动装置上,

挤压滚轴与匀速滚轴之间的挤压进给空间与两裁剪刀之间的剪切空间处于同一通道上;

其中,线缆位于挤压进给空间内后,首先,挤压驱动装置驱动挤压滚轴紧压线缆,再驱动电机的转轴旋转驱动匀速滚轴向剪切空间方向旋转,使线缆向剪切空间方向进给位移,当线缆端部外皮剥离预定裁剪位置进给位移至与裁剪刀的刀刃对应后,驱动机构驱动两个裁剪刀进行相对位移,使两个裁剪刀的刀刃进行仅裁剪线缆外皮,在外皮裁切后驱动电机的转轴旋转驱动匀速滚轴反向旋转,使得线缆后退,在后退过程裁剪刀保持将外皮剪切的状态下将线缆端部位置的外皮进行剥离;其次,驱动电机的转轴旋转再次驱动匀速滚轴向剪切空间方向旋转,使线缆向剪切空间方向进给位移,当线缆上另一处外皮剥离预定裁剪位置进给位移至与裁剪刀的刀刃对应后,驱动机构再次驱动两个裁剪刀进行相对位移,使两个裁剪刀的刀刃进行仅裁剪线缆外皮;最后,驱动电机的转轴旋转又一次驱动匀速滚轴向剪切空间方向旋转,使线缆向剪切空间方向进给位移,当线缆上预定线缆裁剪位置进给位移至与裁剪刀的刀刃对应后,驱动机构再次驱动两个裁剪刀进行相对位移,使两个裁剪刀的刀刃将整根线缆进行裁断;驱动电机工作于位置控制模式下,用于提供精确的位移;

驱动电机、挤压驱动装置和驱动机构分别与PLC控制器相连并受其控制。

作为优选,挤压驱动装置包括固定于机架上的支架、安装于支架上的挤压驱动电机、套接固定于挤压驱动电机的转轴上的主动齿轮、套于匀速滚轴的芯轴上的旋转盘、以及套接于旋转盘的轴部上的从动齿轮,从动齿轮与主动齿轮啮合,且驱动电机安装于支架上,匀速滚轴的芯轴贯穿机架上的安装孔后与驱动电机的转轴固定相连,旋转盘的轴部通过轴承安装于机架上的安装孔内,挤压滚轴通过转轴旋转式安装于旋转盘上;挤压驱动电机处于扭矩模式下工作,从而能够对不同直径的线缆都能提供一致的挤压力,挤压驱动电机与PLC控制相连并受其控制。

作为优选,还包括固定于旋转盘上的升降气缸,升降气缸的升降部上安装有升降板,且挤压滚轴通过转轴旋转式安装于升降板上,升降气缸通过气泵与PLC控制相连并受其控制。

作为优选,驱动机构包括固定于机架上的直线滑轨、两块间隔对应设置的固定块、滚珠丝杠和固定于固定块上的伺服驱动电机;滚珠丝杠的丝杠两端分别通过轴承安装于两固定块上,其丝杠上具有两段旋向相反的螺纹,且两段螺纹上均螺纹配合有滚珠滑块,一滚珠滑块通过连接件与一裁剪刀上的刀架固定相连,另一滚珠滑块通过连接件与另一裁剪刀上的刀架固定相连;两裁剪刀分别与直线滑轨上的两滑块固定相连。

作为优选,两裁剪刀上的刀刃相互错位设置,两裁剪刀相对移动后其刀刃闭合后相互错位贴合。

作为优选,两裁剪刀上的刀刃上均设置有缺口,且缺口上设置有裁剪刀刃。

作为优选,缺口为三角形缺口。

作为优选,还包括位于挤压进给空间两端口处的工作台和固定于旋转盘上安装架,且匀速滚轴的芯轴另一端插入安装架的插孔内,两工作台固定于安装架上。

作为优选,安装架的端部通过转轴旋转式安装有两根送料辊,且两根送料辊的外壁相互贴合。

作为优选,支架上位于挤压驱动电机的位置固定有感应开关,且主动齿轮上固定有感应杆,主动齿轮旋转感应杆远离或接近感应开关。

本发明所设计的一种槟榔的切割及收集设备,其利用线缆自动进给机构进行线缆进给,并利用自动裁剪机构对所进给的线缆进行自动裁剪,从而达到在大批量生产时提升了裁剪剥皮的加工效率,同时降低人工成本、加工成本和人工劳动强度的技术效果,可使得企业有效利用人力资源,并且收集方便,无需人工操作。

附图说明

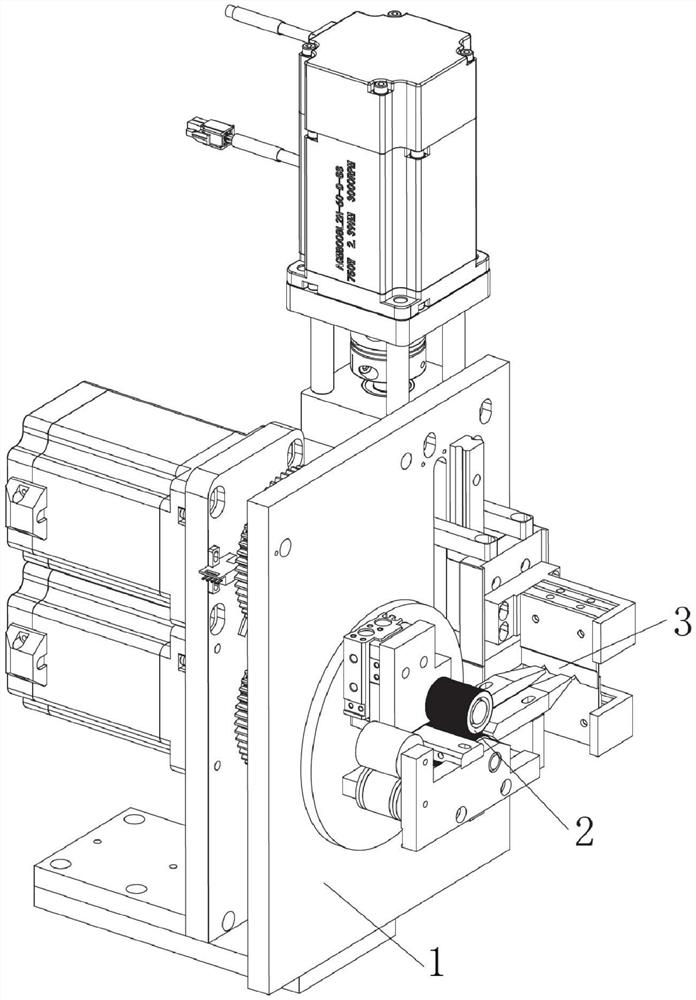

图1是整体结构示意图(一);

图2是整体结构示意图(二);

图3是整体结构示意图(三);

图4是整体结构示意图(四);

图5是剖视图;

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

实施例:

如附图所示,本实施例所描述的一种线缆全自动裁剪和剥皮设备,包括PLC控制器和机架1;安装于机架1上的自动裁剪机构3和线缆自动进给机构2,自动裁剪机构3包括驱动机构31和安装于驱动机构31上的两个相对设置的裁剪刀32,线缆自动进给机构2包括匀速滚轴21、驱动匀速滚轴21作匀速旋转驱动的驱动电机23、以及挤压滚轴22和驱动挤压滚轴22作挤压动作的挤压驱动装置24,挤压滚轴22位于匀速滚轴21的旁侧,匀速滚轴21上的芯轴211与驱动电机23的转轴固定相连,挤压滚轴22通过旋转轴旋转式安装于挤压驱动装置24上,挤压滚轴22与匀速滚轴21之间的挤压进给空间与两裁剪刀32之间的剪切空间处于同一通道;驱动电机23、挤压驱动装置24和驱动机构31分别与PLC控制器相连并受其控制,挤压滚轴22和匀速滚轴21的外壁上均设置有条形齿。

其中,线缆位于挤压进给空间内后,首先,挤压驱动装置驱动挤压滚轴紧压线缆,再驱动电机的转轴旋转驱动匀速滚轴向剪切空间方向旋转,使线缆向剪切空间方向进给位移,当线缆端部外皮剥离预定裁剪位置进给位移至与裁剪刀的刀刃对应后,驱动机构驱动两个裁剪刀进行相对位移,使两个裁剪刀的刀刃进行仅裁剪线缆外皮,在外皮裁切后驱动电机的转轴旋转驱动匀速滚轴反向旋转,使得线缆后退,在后退过程裁剪刀保持将外皮剪切的状态下将线缆端部位置的外皮进行剥离;其次,驱动电机的转轴旋转再次驱动匀速滚轴向剪切空间方向旋转,使线缆向剪切空间方向进给位移,当线缆上另一处外皮剥离预定裁剪位置进给位移至与裁剪刀的刀刃对应后,驱动机构再次驱动两个裁剪刀进行相对位移,使两个裁剪刀的刀刃进行仅裁剪线缆外皮;最后,驱动电机的转轴旋转又一次驱动匀速滚轴向剪切空间方向旋转,使线缆向剪切空间方向进给位移,当线缆上预定线缆裁剪位置进给位移至与裁剪刀的刀刃对应后,驱动机构再次驱动两个裁剪刀进行相对位移,使两个裁剪刀的刀刃将整根线缆进行裁断。

本实施例中,挤压驱动装置24包括固定于机架1上的支架11、安装于支架11上的挤压驱动电机241、套接固定于挤压驱动电机241的转轴上的主动齿轮242、套于匀速滚轴21的芯轴211上的旋转盘244、以及套接于旋转盘244的轴部245上的从动齿轮243,从动齿轮243与主动齿轮242啮合,且驱动电机23安装于支架11上,匀速滚轴24的芯轴211贯穿机架1上的安装孔12后与驱动电机23的转轴固定相连,旋转盘244的轴部通过轴承13安装于机架1上的安装孔12内,挤压滚轴22通过转轴旋转式安装于旋转盘244上,挤压驱动电机241与PLC控制相连并受其控制,其中匀速滚轴21的芯轴211与旋转盘244的内孔之间相互间隙配合。

基于上述机构,PLC控制器控制挤压驱动电机的转轴旋转驱动齿轮传动机构(主动齿轮和从动齿轮)运作,以使旋转盘旋转带动挤压滚轴向匀速滚轴方向施压,以将位于挤压进给空间中的线缆进行挤压定位,以便于匀速滚轴旋转后线缆向剪切空间方向稳定的输送。

本实施例中,还包括固定于旋转盘244上的升降气缸25,升降气缸25的升降部上安装有升降板26,且挤压滚轴22通过转轴旋转式安装于升降板26上,升降气缸25通过气泵与PLC控制相连并受其控制,其通过升降气缸的升降部升降来驱动升降板进行上下位移,从而来控制挤压滚轴的上下升降位移,使得挤压进给空间的高度得到控制,以便于人工在上料时间将线缆插入挤压进给空间中或者从挤压进给空间中间线缆拿出,提升使用性能。

本实施例中,驱动机构31包括固定于机架11上的直线滑轨315、两块间隔对应设置的固定块313、滚珠丝杠和固定于固定块313上的伺服驱动电机;滚珠丝杠的丝杠312两端分别通过轴承安装于两固定块313上,其丝杠312上具有两段旋向相反的螺纹,且两段螺纹上均螺纹配合有滚珠滑块314,一滚珠滑块314通过连接件316与一裁剪刀321上的刀架322固定相连,另一滚珠滑块314通过连接件316与另一裁剪刀32上的刀架322固定相连;两裁剪刀32分别与直线滑轨315上的两滑块317固定相连,PLC控制器控制伺服驱动电机311工作,且伺服驱动电机311的转轴旋转带动滚珠丝杠的丝杠旋转,由于两段螺纹处于相反方向状态下,因此丝杠旋转使得两滚珠滑块进行相对移动,且两滚珠滑块相互靠拢或远离,从而进一步带动两裁剪刀相互贴合或远离,贴合时对线缆的外皮或整根线缆进行裁切,远离时便于线缆进行进给。

本实施例中,两裁剪刀32上的刀刃321相互错位设置,两裁剪刀32相对移动后其刀刃321闭合后相互错位贴合,两裁剪刀32上的刀刃321上均设置有缺口323,且缺口323上设置有裁剪刀刃324,缺口323为三角形缺口,其中对三角形缺口设置,实现对线缆的外皮进行切割时达到环形切割的目的,提升外皮切割效果。

本实施例中,还包括位于挤压进给空间两端口处的工作台4和固定于旋转盘244上安装架5,且匀速滚轴21的芯轴另一端插入安装架5的插孔51内,两工作台4固定于安装架5上,其结构工作台4的设置在匀速滚轴21和挤压滚轴22相互配合下进行挤压进给时提供支撑作用,以使线缆送料进给较为可靠。

本实施例中,安装架5的端部通过转轴旋转式安装有两根送料辊6,且两根送料辊6的外壁相互贴合。其结构在送料时将线缆夹于两根送料辊之间,使得送料稳定,提升使用性能。

本实施例中,支架11上位于挤压驱动电机241的位置固定有感应开关7,且主动齿轮242上固定有感应杆8,主动齿轮242旋转感应杆远离或接近感应开关7,感应开关与PLC控制器相连,其结构设置用于控制主动齿轮的旋转角度,从而进一步的将旋转盘的旋转角度的限制,当感应杆位移至接近感应开关后电机自动停止旋转,其中感应开关可以采用常闭式接近开关,在感应到感应杆后断开。

综合上述的一种线缆全自动裁剪和剥皮设备,其详细工作原理如下:线缆位于挤压进给空间内后,首先,PLC控制器控制挤压驱动电机的转轴旋转驱动齿轮传动机构(主动齿轮和从动齿轮)运作,以使旋转盘旋转带动挤压滚轴向匀速滚轴方向施压,并紧压线缆,以将位于挤压进给空间中的线缆进行挤压定位,再驱动电机的转轴旋转驱动匀速滚轴向剪切空间方向旋转,使线缆向剪切空间方向进给位移,当线缆端部外皮剥离预定裁剪位置进给位移至与裁剪刀的刀刃对应后,PLC控制器控制伺服驱动电机工作,且伺服驱动电机的转轴旋转带动滚珠丝杠的丝杠旋转,由于两段螺纹处于相反方向设置,因此丝杠旋转使得两滚珠滑块进行相对移动,且两滚珠滑块相互靠拢,从而进一步带动两裁剪刀的刀刃均与线缆接触,使两个裁剪刀的刀刃进行仅裁剪线缆外皮,在外皮裁切后驱动电机的转轴旋转驱动匀速滚轴反向旋转,使得线缆后退,在后退过程裁剪刀保持将外皮剪切的状态下将线缆端部位置的外皮进行剥离;

其次,驱动电机的转轴旋转再次驱动匀速滚轴向剪切空间方向旋转,使线缆向剪切空间方向进给位移,当线缆上另一处外皮剥离预定裁剪位置进给位移至与裁剪刀的刀刃对应后,PLC控制器控制伺服驱动电机工作,且伺服驱动电机的转轴旋转带动滚珠丝杠的丝杠旋转,由于两段螺纹处于相反方向设置,因此丝杠旋转使得两滚珠滑块进行相对移动,且两滚珠滑块相互靠拢,从而进一步带动两裁剪刀的刀刃均与线缆接触,使两个裁剪刀的刀刃进行仅裁剪线缆外皮;

最后,驱动电机的转轴旋转又一次驱动匀速滚轴向剪切空间方向旋转,使线缆向剪切空间方向进给位移,当线缆上预定线缆裁剪位置进给位移至与裁剪刀的刀刃对应后,PLC控制器控制伺服驱动电机工作,且伺服驱动电机的转轴旋转带动滚珠丝杠的丝杠旋转,由于两段螺纹处于相反方向设置,因此丝杠旋转使得两滚珠滑块进行相对移动,且两滚珠滑块相互靠拢,从而进一步带动两裁剪刀的刀刃均与线缆接触,使两个裁剪刀的刀刃将整根线缆进行裁断。

上述一种线缆全自动裁剪和剥皮设备中的固定可根据实际情况选择进行固定或者螺栓固定或者过盈配合固定。

本发明不局限于上述最佳实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是具有与本申请相同或相近似的技术方案,均落在本发明的保护范围之内,同时上述中的固定可根据实际情况进行选择螺栓固定或者焊接固定。

- 线缆全自动裁剪和剥皮设备

- 全自动电源线裁剪剥皮铆压设备