一种水泥石养护装置及其使用方法

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及油气井固井技术领域,特别涉及一种水泥石养护装置及其使用方法。

背景技术

固井工程中,通常通过在模拟的井下高温高压环境中养护水泥石,之后对水泥石进行多种性能测试,并将其测试结果作为优选水泥浆体系、优化水泥浆配方以及控制后续工艺施工参数的依据等。因此,室内养护装置能否真实、快速模拟出水泥浆在井下的凝结环境,对高效快速养护出符合井下实际的水泥石样品至关重要。

目前的水泥石养护方法及装置,可分为两类,一类为常压养护:养护釜中压力为一个大气压,温度一般不超过90℃,利用液体作为加热介质,让水泥石在恒定的温度下进行加热,从而达到养护的目的;另一类为高温高压养护:在模拟的井下高温高压条件下养护,养护温度一般高于90℃的环境,通过气体泵向釜体内反复泵入或排出液体使得养护釜内压力达到几十个兆帕的高压。

当前,随着国内外石油天然气勘探开发的深入,深井超深井越来越多,井底温度超过90℃的井越来越多,对水泥石长期密封性能的关注力度越来越大,对水泥浆(石)高温高压长时间养护的需求越来越大,但固井实验室中大量的水泥石高温高压养护实践表明,当前使用的传统高温高压养护釜还普遍存在以下不足:

1、在一个釜体上实现加温加压功能,导致装置结构复杂。在釜体内或釜体外壁上设置加热恒温装置,实现加温恒温;在釜盖12上设置可螺纹密封的排液排气口,用于在釜体加压前注入加热加压介质时排气,确保介质充满整个釜体;在釜体上设置进液加压口/出液降压口,并与精密压力泵配合,通过液体介质的反复泵入与排出,实现对釜体内腔的加压、保压和泄压;这种通过一套养护釜实现加温恒温和加压保压的方式,导致釜体结构异常复杂,不仅设计难度大、制造成本高,而且养护釜体积较大、空间利用率低。

2、通常情况下,对水泥石短期性能的检测,包括水泥石养护1天、2天、3天、7天的抗压强度等性能;对水泥石长期性能的检测,则包括养护14天、28天、60天甚至90天的抗压强度等性能。因此,对养护釜的占用时间非常多,但目前的高温高压养护釜,每次养护基本都只能模拟一种温度和压力条件,如要实现多个养护温度或压力条件,则需多台高温高压养护釜,使得养护工作的效率较低,不利于长时间、大批量的养护。

3、每次从釜体内取水泥石样品时,都需要对整个釜体进行降温降压,且至少降温至100℃以下才能打开釜盖12取样,取样之后再重新升温升压继续进行养护,导致釜内所有的水泥石样品都经历一次温压下波动甚至大幅度下波动的过程,从而与井下水泥石所处温压环境基本稳定的实际不符,同时,水泥石本身属脆性材料,反复的升温降温、升压降压过程,可导致其内部结构的劣化和强度性能等的降低,从而导致所养护水泥石不能代表井下水泥石实际的情况。

鉴于传统高温高压养护釜存在上述不足,以及当前深井超深井对长时间、多温压、大批量高温高压养护的迫切需求,业界急需一种更为价廉物美、简洁高效的高温高压养护釜。

发明内容

本发明针对现有技术的缺陷,提供了一种水泥石养护装置及其使用方法,解决了现有技术中存在的缺陷。

为了实现以上发明目的,本发明采取的技术方案如下:

一种水泥石养护装置,包括:加温装置和加压装置;

加温装置包括:恒温加温箱、温度控制器、养护釜;

所述恒温加温箱内或外壁设有电阻加热丝,以实现对整个箱体进行加热。同时,恒温加温箱正面设有箱体门,箱体门用于将养护釜放入箱内进行养护。

恒温加温箱外部设置保温层,用于减少箱体内热量的散失。

恒温加温箱内设有温度传感装置,用于检测箱体内部温度,温度传感装置通过电路与温度控制器连通。

所述温度控制器上设有养护温度控制面板和电子显示屏幕;

电子显示屏幕上显示恒温加温箱体内部的温度,养护温度控制面板上设有数字键盘、温度设定按钮可设定恒温加温箱内的养护温度。

所述加压装置包括:氮气瓶、压力管线、压力控制阀和压力表;

所述氮气瓶与压力管线一端连接,压力管线另一端连接到养护釜体的压力注入口,用于在开始养护前向养护釜内部注入压力。

所述压力管线上设有两个压力控制阀,通过开关压力控制阀,可将氮气瓶内压力注入釜体中或将釜体内残余压力泄到空气中。同时压力管线上设有一压力表,当压力管线连接到养护釜后,显示养护釜内部压力。

所述养护釜内放置物料支架台,物料支架台由多个隔板和长螺母组成,隔板分为有凹槽的和无凹槽的隔板,凹槽用于放置已经养护成型的水泥石;无凹槽的隔板用于放置水泥石模具,并在模具中加入水泥浆;隔板表面开有通孔,长螺母穿过通孔,用于固定多层的隔板和水泥石模具。将多层水泥石模具和隔板用长螺母固定为一个整体后再放入釜体进行养护。

本发明还公开了一种水泥石养护装置的使用方法,包括以下步骤:

1、将水泥石模具放到无凹槽的隔板上并倒入水泥浆,将养护成型的水泥石放到有凹槽的隔板上,重叠放置每一层隔板,最后使用长螺母固定多层隔板和水泥石模具为一个整体物料支架台。

2、将物料支架台放入养护釜,养护釜内壁体积刻度线注入定量水,密封养护釜。

3、将养护釜顶部压力注入口的压力阀门通过压力管线与氮气瓶连接。

4、由真实气体状态方程推出了公式5,根据公式5计算开始养护前需要向养护釜内注入的压力,其公式推导过程和使用方法如下:

公式2为真实气体状态方程,式中Z为气体压缩因子,P为养护釜3内压力,T为养护釜3内的温度,V为养护釜3内气体体积,R为气体通用常数。公式3,4为养护开始前和达到设定养护温度2种状态下养护釜3内氮气的真实气体状态方程,其中P

式中:Z——气体压缩因子,无单位;

Z

Z

P——气体压力,pa;

P

P

T——养护釜内温度,k;

T

T

V——养护釜内气体体积,m

n——养护釜内气体物质的量,mol;

R——气体通用常数,j/(mol·k)。

由公式5,代入达到设定养护温度时釜体的内压力P

5、使用压力管线上阀门向釜体内注入上一步计算出需要注入的压力,之后拧紧压力注入口上压力阀门的螺丝,最后将压力管线与养护釜分离。

6、将养护釜放入恒温加温箱中,关闭恒温加温箱箱门,在温度控制面板上设定好水泥石养护温度,并按下开始养护按钮,开始养护。

与现有技术相比,本发明的优点在于:

通过转变养护温度、压力的控制方式,简化高温高压养护装置的结构,降低养护釜的制造难度和制作成本。同时,更好的模拟井下水泥石所处的温度压力环境、提高水泥石养护工作的效率,养护出更符合井下实际的水泥石样品,并满足当前固井工程中深井超深井发展所提出的长时间、多温压、大批量高温高压养护的要求。

附图说明

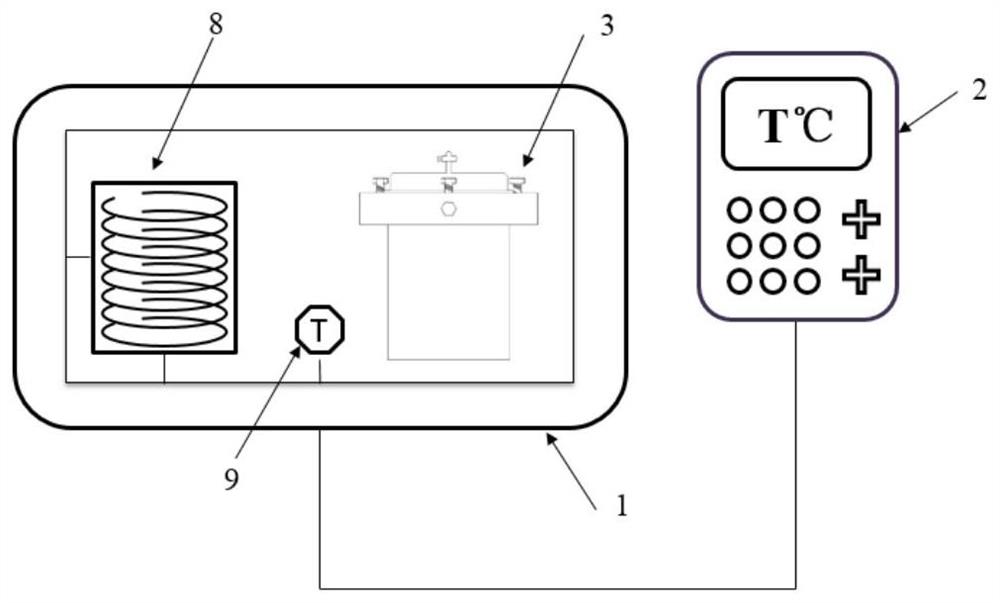

图1是本发明实施例加温装置结构图;

图2是本发明实施例加压装置结构图;

图3是本发明实施例养护釜整体结构图;

图4是本发明实施例养护釜拆分结构图;

图5是本发明实施例物料支架台结构示意图;

图6是本发明实施例隔板结构图;

图7是本发明实施例隔板上放置水泥石模具示意图。

具体实施方式

为使本发明的目的、技术方案及优点更加清楚明白,以下根据附图并列举实施例,对本发明做进一步详细说明。

如图1所示,一种水泥石养护装置,包括:加温装置和加压装置;

加温装置包括:恒温加温箱1、温度控制器2、养护釜3;

所述恒温加温箱1内或外壁设有电阻加热丝8,也可以设置在恒温加温箱1的外壁,以实现对整个箱体进行加热。同时,恒温加温箱1正面设有箱体门,打开箱门可将大小不同的养护釜3放入箱内进行养护。

恒温加温箱1外部设置保温层,用于减少箱体内热量的散失。

恒温加温箱1内设有温度传感装置9,用于检测箱体内部温度,温度传感装置9通过电路与温度控制器2连通。

所述温度控制器2上设有养护温度控制面板和电子显示屏幕;

电子显示屏幕上显示恒温加温箱1体内部的温度,设定养护温度和室温等,养护温度控制面板上设有数字键盘、温度设定按钮可设定恒温加温箱1内的养护温度。

如图2所示,加压装置包括:氮气瓶4、压力管线5、压力控制阀6和压力表7;

所述氮气瓶4与压力管线5一端连接,压力管线5(养护釜体安装完毕之后,先连接压力管线,使用氮气瓶加压,之后与压力管线分离,再放入恒温加温箱体中养护)另一端连接到养护釜3体的压力注入口14,用于在开始养护前向养护釜3内部注入压力。

所述压力管线5上设有两个压力控制阀6,通过开关压力控制阀6,可将氮气瓶4内压力注入釜体中或将釜体内残余压力泄到空气中。同时压力管线5上设有一压力表7,当压力管线5连接到养护釜3后,显示养护釜3内部压力。

如图3和4所示,所述养护釜3由釜体11、釜盖12、密封元件13、螺栓、压力注入口14和物料支架台10组成;养护釜结构为现有技术中的一般釜体结构,可根据具体需求自行设计养护釜大小,密封元件采用一般螺纹密封。

釜体11上放置釜盖12和密封元件13;

所述养护釜3安装过程中依次放置釜盖12和密封元件13,最后拧紧螺栓保证密封。养护釜3顶部设有压力注入口14,压力注入口14上设有压力阀门,压力阀门可与压力管线5通过螺纹连接,通过控制压力阀门上螺丝松紧,可以密封釜体或卸出釜体内的压力。养护釜3内壁设有体积刻度线,向釜体中加水过程中依据该刻度线可读出釜体内部剩余气体体积。

如图5所示,物料支架台10由多个隔板15,长螺母16组成,隔板15分为有凹槽的和无凹槽的隔板,凹槽用于放置已经养护成型的水泥石;

无凹槽的隔板15用于放置水泥石模具,并在模具中加入水泥浆;隔板可分隔不同层的水泥石或模具;

隔板15表面开有通孔,长螺母16穿过通孔,用于固定多层的隔板和水泥石模具。将多层水泥石模具和隔板用长螺母固定为一个整体(即物料支架台)后再放入釜体进行养护,可以防止水泥浆流出水泥石模具,提升釜体内部空间的利用率。

将整个安装完毕的物料支架台10放入养护釜3中,根据养护釜3内壁上的体积刻度加入定量的水并安装釜盖12;在养护过程中养护釜3温度不断升高,由于水、釜体、水泥石和物料支架台10本身的可压缩性很小,可以忽略温度变化导致这部分的体积变化,因此可以认为养护过程中釜体内气体体积不变。养护过程中养护釜3温度不断升高,为保证养护釜3内的水在整个养护过程中不沸腾;根据水的相图,由于水泥石高温高压养护的温度一般不超过300℃,应保证养护压力不小于10Mpa。

范德华公式可以反应真实气体在实际状况下的温压关系,由范德华公式可以计算达到设定养护温度时釜体内的压力。公式1为范德华公式,其中P为气体压力,T为气体温度,R为气体通用常数,V

式中:P——气体压力,Pa;

V

R——气体通用常数,j/(mol·k);

a,b——范德华常数,ɑ=0.1408Pa·m

T——温度,k。

公式2为真实气体状态方程,式中Z为气体压缩因子,P为养护釜3内压力,T为养护釜3内的温度,V为养护釜3内气体体积,R为气体通用常数。公式3,4为养护开始前和达到设定养护温度2种状态下养护釜3内氮气的真实气体状态方程,其中P

式中:Z——气体压缩因子,无单位;

Z

Z

P——气体压力,pa;

P

P

T——养护釜内温度,k;

T

T

V——养护釜内气体体积,m

n——养护釜内气体物质的量,mol;

R——气体通用常数,j/(mol·k)。

由公式5,代入达到设定养护温度时釜体的内压力P

该水泥石养护装置,通过加热一个大的恒温加温箱1体内部空间,对整个养护釜3由外到内进行加温恒温,改变了传统养护装置在养护釜3内或釜体壁上设置加热电阻的加热方式,不仅可以控制养护釜3内的温度,同时有减小釜体尺寸、提高承压能力、降低制造成本、增大釜内空间利用效率的优点。该恒温加温箱1内可同时放置多个不同大小的单釜,即可根据需要灵活配置釜体的数量和大小;通过在取式样时只取所需的小釜,还可克服传统养护装置在取水泥石试样时,养护釜3内其余水泥石温度压力波动而导致水泥石性能变化的问题,使得所养护出的水泥石更符合井下水泥石的实际。

多个相同大小养护釜3同时进行养护时,由养护釜3内壁体积刻度线加入等量的水,由于每个釜体内水泥浆,模具和物料支架台10等体积相等,可以认为每个釜体内气体体积相等。在开始养护前向每个釜体内注入不同压力的氮气,根据公式5,在相同的设定养护温度下,每个釜体将达到不同的压力。因此可以具体控制单个釜体的内部压力,同时实现了温度压力的分开控制,在一个养护温度下可以大批量的养护不同压力的水泥石,提高了水泥石养护的效率;同时更好的模拟水泥石在井下真实的温度与压力状态,进而提高固井实验室水泥石性能试验的准确性,符合目前固井工程提出的长时间、多温压、大批量高温高压养护的要求。

具体使用方法:

1、开始使用时,接通该分体式高温高压养护装置的电源。

2、将水泥石模具放到无凹槽的隔板15上并倒入水泥浆,将养护成型的水泥石放到有凹槽的隔板上,重叠放置每一层隔板,最后使用长螺母固定多层隔板和水泥石模具为一个整体物料支架台10。

3、将物料支架台10放入养护釜3,依据釜体11内壁体积刻度线注入定量水,使用密封元件13和螺栓安装好釜盖12。

4、将养护釜3顶部压力注入口14的压力阀门通过压力管线5与氮气瓶4连接。

5、根据真实气体方程推出的公式5,代入设定养护温度,养护开始前釜体温度(室温)和氮气相关参数,依据上述步骤计算出开始养护前需要向养护釜3注入的压力。

6、使用压力管线5上阀门向釜体内注入上一步计算出需要注入的压力,之后拧紧压力注入口14上压力阀门的螺丝,最后将压力管线5与养护釜3分离。

7、将养护釜3放入恒温加温箱1中,关闭恒温加温箱1箱门,在温度控制面板上设定好水泥石养护温度,并按下开始养护按钮,开始养护。

单个釜体养护结束之后取出水泥石的方法:

1、打开恒温加温箱1箱门,使用钳子取出所需的养护釜3,然后关上箱门,继续对其他小釜内的水泥石样品进行养护。

2、将所取出的小釜放置在阴凉处降温,待其温度降至常温后,打开釜盖12上的阀门卸掉釜内的残余压力。

3、待釜内压力卸掉以后,依次拆开养护釜3和物料支架台10,取出水泥石或模具。

4、从水泥石模具中倒膜,取出水泥石,并清洗养护釜3和模具。

本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本发明的实施方法,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本发明公开的这些技术启示做出各种不脱离本发明实质的其它各种具体变形和组合,这些变形和组合仍然在本发明的保护范围内。

- 一种水泥石养护装置及其使用方法

- 一种高温高压水泥石养护装置及水泥石的制备方法